冷喷涂Al6061/SiC复合涂层的制备及性能研究

邓碧欣,孙澄川,何 超,卢 静

(1. 季华实验室功能涂层与再制造研究中心,广东 佛山 528200;2. 广东工业大学材料与能源学院,广东 广州 510000)

0 前 言

铝合金具有密度小、比强度高、易加工等优势,广泛应用于汽车、航空航天、电子通信等领域,是重要的轻量化材料之一,对节能减排具有重要的作用[1]。例如在汽车工业,铝合金已经应用于汽车轮毂、发动机气缸活塞及缸体、热交换器等部件中,但铝合金运动副在工作过程中容易发生表面磨损导致零件失效,极大地限制了其服役寿命及可靠性,“烧机油”现象便是铝制活塞与缸套之间的磨损失效所致,因此提高铝合金的表面耐磨性能非常有必要[2]。

目前铝合金表面常用的耐磨处理技术包括微弧氧化技术、激光表面处理技术、热喷涂技术等[3]。微弧氧化技术利用等离子体放电,高温高压作用下在合金表面形成具有优异耐蚀性、耐磨性的陶瓷膜,但该膜层具有脆性大以及含微孔、微裂纹等缺陷,对基体的保护性能仍需提高[4-7]。激光表面处理包括激光重熔[8, 9]、激光表面熔覆[10, 11]、激光表面合金化[12]等,主要是利用高能量密度的光束作用于基体或已熔敷层表面,使得形成具有一定厚度的表面层以提高摩擦磨损性能,但输入能量高、涂层热应力大、易开裂等因素限制了其应用。热喷涂技术是将粉末颗粒加热到熔融或者半熔融状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层,具有操作简单、喷涂材料种类多的优点,但涂层孔隙率较高、热应力大、易发生氧化、偏析,涂层也容易在服役过程中剥落,需要配合涂层后处理技术进行应用[13-15],且不适合在薄板表面(厚度<2 mm)制备涂层。

与上述几种表面处理技术相比,近年来兴起的冷喷涂技术在轻质合金表面耐磨处理中更具有优势。冷喷涂技术是以压缩气体(氮气、氦气、压缩空气或其中两者的混合)作为加速介质,将预热后的主气与粉末颗粒在拉瓦尔喷枪内混合,颗粒经喷枪获得较高的速度 (300~1 200 m/s) 后与基体发生碰撞,产生剧烈的塑性变形并沉积形成涂层。与其他表面技术相比,冷喷涂涂层孔隙率低,可避免氧化、相变及晶化,残余应力为压应力,对基体热影响较小,结合强度高,过程能耗低且环境友好,因此在铝合金表面制备耐磨涂层更具有应用价值[16-20]。

一般而言,陶瓷颗粒具有硬度高、耐磨损性良好等特点可被应用于耐磨涂层的制备[21, 22],但由于变形能力有限,难以直接通过冷喷涂的方式沉积形成涂层,故需添加塑性较好的软质颗粒(如Cu、Al等)以包裹的方式促使陶瓷颗粒沉积。SiC颗粒硬度高、耐磨性能优异、成本低,具有良好应用前景,加上铝合金具有优异的塑性变形能力,故SiC/Al基复合材料在摩擦领域的研究非常广泛,并有相关学者针对SiC/Al复合涂层的制备及性能开展了研究[23-25]。Gao等[26]采用常压等离子喷涂技术在铝合金表面沉积了Al/SiC复合涂层,其硬度随着SiC含量的增加而增加,但SiC粉末在等离子体火焰中发生脱碳和氧化,且涂层与基体之间存在裂纹、粘接性差。相较之下,冷喷涂工艺喷涂温度较低,粉末颗粒以固态沉积,很好地避免了脱碳和氧化的问题,并且SiC硬度高,对涂层具有夯实作用,有利于获得致密度高、结合强度高的涂层。Kumar等[27]将SiC与Al按照不同比例进行机械混合并用冷喷涂技术制备了Al-SiC复合涂层,研究结果表明涂层中SiC含量最高达52%,涂层硬度、拉伸强度和磨损性能随着粉末中SiC含量的增加而增加;且对涂层进行真空热处理后,与喷涂态涂层相比磨损率可降低约66%。Yu等[28]为探究SiC粉末粒径对涂层性能的影响,采用平均粒径分别为67 μm和27 μm的SiC颗粒并结合冷喷涂技术制备了Al5056/SiC复合涂层,SiC的添加均略微提高涂层的耐磨性能;2种涂层中SiC含量相当,分别为26.4%和23.1%,但由于大颗粒能产生更大的动能从而增加颗粒变形,故其显微硬度和结合性能更优。王洪涛等[29]采用高能球磨法获得SiC体积含量为20%,30%,50%的Al基纳米复合粉末并利用冷喷涂工艺制备得到致密、分布均匀的纳米复合涂层,研究结果表明所制备涂层的硬度和耐磨损性能随着SiC含量的增加而提高,SiC体积分数为50%的涂层硬度高达515 HV3 N,磨损率为0.03 mm3/(m·N)。

目前冷喷涂制备涂层所采用的SiC类型相对比较单一,而工业中常用的SiC种类包括黑碳化硅和绿碳化硅:黑碳化硅含SiC约98.5%,其韧性高于绿碳化硅,大多用于磨料、耐火材料、冶金行业等;而绿碳化硅含SiC 99.0%以上,硬度、纯度均高于黑碳化硅,导热性较好,大多用于加工硬质合金、钛合金和光学玻璃等,但其制造成本偏高。对于不同种类SiC颗粒所制备复合涂层的性能研究尚处于空白,需在此基础上针对SiC含量和SiC粒径进行深入系统性研究。

综上,本工作采用不同种类的SiC粉末并利用机械混合制备得到Al6061/SiC复合粉末,采用冷喷涂技术在Al7075合金上制备了复合涂层,研究了SiC粉末的种类、含量以及粒径对涂层沉积特性、微观形貌、磨损性能及腐蚀性能的影响。

1 试 验

1.1 粉末预处理与涂层制备

所选用的Al6061粉末粒径为15~48 μm。SiC粉末有3种:颗粒中径为33 μm的黑SiC、颗粒中径为10 μm的绿SiC以及颗粒中径为50 μm的绿SiC。粉末形貌及粒度分布如图1所示。

图1 粉末的形貌及粒度分布Fig. 1 Morphology and size distribution of powder

将Al6061分别和上述3种SiC粉末按照质量比3∶7进行机械混合,以探究SiC种类对涂层性能的影响。将Al6061和黑SiC粉末按照不同质量比(1∶1,2∶3,3∶7,2∶8)进行机械混合以研究SiC含量对涂层性能的影响。将上述黑SiC粉末进行筛分,得到粒径在15~30 μm和>30 μm的2种粉末,将Al6061分别与这2种粉末按3∶7质量比进行机械混合,以探究SiC粒径对涂层性能的影响。

采用本实验室自主设计的低压冷喷涂设备,以压缩空气作为加速介质,在拉瓦尔喷枪的扩张段送粉。设备压力可调节范围为0.4~0.6 MPa,温度范围从室温到约450 ℃。喷涂采用的工艺参数如下:压力0.6 MPa,预热档位5,移枪速率140 cm/min,喷涂距离10 mm,搭接间距3 mm。采用Al7075合金作为基体,喷涂前用120目粗砂纸对基体表面进行打磨以去除氧化层,并用丙酮进行超声清洗。

1.2 测试表征

1.2.1 涂层微观结构

将冷喷涂试样进行切割并进行热镶嵌处理,分别用600,1 000,1 500,2 000,3 000目的水磨砂纸对试样进行打磨,并用0.5 μm金刚石研磨膏对打磨后的试样进行抛光处理。用Thermo Scientific Verios5 UC扫描电子显微镜观察涂层的截面形貌,并采用Image-Pro软件统计涂层内部的硬质颗粒含量及孔隙率。

1.2.2 涂层摩擦磨损性能

在直径30 mm、高10 mm的基体表面制备涂层(约200 μm),用600,1 000目的砂纸对试样打磨后进行超声及干燥。采用SFT-2M型销盘式摩擦磨损实验机对复合涂层的摩擦磨损性能进行测试。以Si3N4球作为摩擦副,载荷为10 N,环境温度约为25 ℃,旋转半径为3 mm,转速为500 r/min,测试时间为60 min。使用表面轮廓仪测量磨痕轮廓和磨损体积,并计算涂层磨损率,计算公式如下:

(1)

式中,K代表磨损率,mm3/(N·m);V代表磨损体积,mm3;P代表载荷,N;L代表总滑动距离,m。采用Thermo Scientific Verios5 UC扫描电子显微镜表征涂层磨损后的形貌。

1.2.3 涂层耐腐蚀性能

在直径30 mm、高10 mm的基体表面制备涂层(约200 μm),用600,1 000,1 500,2 500,3 000目的砂纸对试样进行打磨,并超声干燥。采用CHI-760电化学工作站对涂层的耐腐蚀性能进行测试,采用三电极体系,涂层为工作电极,铂作辅助电极,饱和甘汞电极为参比电极,室温下在3.5%NaCl溶液中进行测试。试样在溶液中浸泡30 min,浸泡面积为1 cm2,待体系稳定后开始极化曲线的测试,扫描速度为2 mV/s。

2 结果与讨论

2.1 涂层微观组织

2.1.1 SiC种类的影响

不同种类SiC粉末所制备的复合涂层如图2所示。3种SiC粉末制备得到的涂层均较为致密,且SiC颗粒在涂层中分散均匀。涂层的性能如表1所示。其中黑SiC制备的涂层颗粒含量超过50%,推测其可能具有较好的耐磨性能;而绿SiC(50 μm) 的单道沉积厚度最大,绿SiC(10 μm)的单道沉积厚度最小,可能与相同质量下的硬质颗粒数量有关:绿SiC(10 μm)的硬质颗粒数量较多,对已沉积涂层的冲蚀作用明显,绿SiC(50 μm)的颗粒数量较少,对已沉积涂层的冲蚀作用较弱。对比三者的硬度,绿SiC(50 μm)粒径最大,对涂层夯实作用最大,加工硬化最明显。

表1 不同种类SiC所制备涂层的性能Table 1 Property characterization of the composite coatings prepared by different kinds of SiC powder

2.1.2 SiC含量的影响

考虑到添加黑色SiC的涂层内部硬质颗粒含量最高,可能具有较好的耐磨损性,故在此基础上研究SiC含量对涂层微观形貌的影响。Al6061和黑SiC粉末以不同质量比混合所制备的涂层形貌如图3所示。涂层性能见表2。涂层内部SiC颗粒含量随着所添加SiC比例的增加,呈现出先增加后下降的趋势。当粉末配比为1∶1时,涂层内部的SiC颗粒分散均匀、清晰可辨;当粉末配比为2∶3时,SiC颗粒仍然均匀分散,但颗粒之间距离较近或相接触;当粉末配比为3∶7时,SiC含量较高,颗粒与颗粒之间相连并分散在涂层内部,较难分辨单个颗粒;当粉末配比为2∶8时,涂层内部的SiC颗粒含量和气孔率下降,推测原因是此时Al6061的比例较低,SiC颗粒缺乏软质Al6061粉末的包裹,在碰撞过程中容易反弹或掉落,导致SiC粉末含量降低,但SiC的夯实作用更明显,使得气孔率下降。原始粉末中硬质颗粒越多,对涂层的夯实作用越大,所以涂层硬度大小按照SiC含量排列为1∶1<2∶3<3∶7<2∶8。

表2 不同含量SiC所制备涂层的性能Table 2 Property characterization of the composite coatings prepared by different SiC ratios

图3 不同含量黑SiC粉末所制备的涂层截面形貌Fig. 3 The cross-section of the composite coatings prepared by different SiC ratios

2.1.3 SiC粒径的影响

为探究粉末粒径对涂层微观形貌的影响,将黑SiC粉末筛分并制备得到涂层,如图4所示。2种粒径SiC粉末制备的涂层较致密,且硬质颗粒分散均匀。涂层的性能如表3所示。2种涂层的SiC含量相当,但对比上述其他涂层,其SiC含量明显偏少,可能原因是涂层缺少大颗粒的夯实作用或缺少小颗粒的填隙作用。粒径大于30 μm的SiC所制备的涂层加工硬化明显,与其粒径较大有关。

表3 不同粒径SiC所制备涂层的性能Table 3 Property characterization of the composite coatings prepared by different sizes of SiC particles

图4 不同粒径SiC所制备的涂层截面形貌Fig. 4 The cross-section of the composite coatings prepared by different sizes of SiC particles

2.2 涂层摩擦磨损性能

2.2.1 SiC种类的影响

不同种类SiC粉末所制备涂层的磨损性能如图5所示。

图5 不同种类SiC所制备涂层的磨损性能Fig. 5 Wear performance of the composite coatings prepared by different kinds of SiC powder

总的来说,黑SiC所制备涂层的摩擦系数要小于2种绿SiC所制备涂层。在磨合阶段(约10 min),黑SiC所制备涂层的摩擦系数迅速升高并维持在0.60随后降低至0.54并上下波动。产生这种现象的原因是:在磨合初期,涂层表面包覆的Al6061软质颗粒被磨除,逐渐暴露出硬质颗粒SiC,此时摩擦系数迅速增大;当硬质颗粒发生掉落形成碎屑,此时发生磨粒磨损,摩擦系数稍有降低且相对稳定。

2种绿SiC所制备的涂层,在初始磨合阶段以及磨损后期阶段的摩擦系数都比黑SiC更大;绿SiC(50 μm)的颗粒直径较大,颗粒剥落及对涂层磨削效应更强且摩擦所产生热量更多,更容易导致铝合金黏附于磨球表面,导致在磨损后期阶段摩擦系数的明显波动。3种类型涂层磨损量及磨损率依次为:黑SiC<绿SiC(10 μm)<绿SiC(50 μm)。

图6为不同种类SiC所制备涂层的磨损形貌。从磨损形貌上来看,3种涂层的磨损机制均为磨粒磨损和黏着磨损,能明显观察到磨粒造成的犁沟状划痕和涂层表面撕裂的情况,其中绿SiC(50 μm)所制备涂层的黏着磨损较为严重,磨痕难以辨别。

图6 不同种类SiC所制备涂层在不同放大倍数下的磨损形貌Fig. 6 The wear morphology at different magnifications of composite coatings prepared by different kinds of SiC powder

磨损初期,涂层表面的Al6061颗粒被快速磨除,暴露出较硬的SiC颗粒,起到承受表面载荷的作用,此时Al6061不参与摩擦,磨损机制主要是磨粒磨损,磨损率较低。摩擦过程中部分SiC颗粒掉落,涂层表面形成凹坑并产生碎屑,如图6中低倍图所示。

随着摩擦的继续进行,摩擦副表面热量逐渐累积,磨损表面温度也逐渐升高,较软的Al6061颗粒发生软化并黏附在磨球的表面,并随着磨球的滑动产生黏着-撕裂-再黏着的循环,造成涂层表面的破坏,因此产生了磨粒磨损与黏着磨损的形貌。

综合摩擦系数、磨损率及磨损形貌的分析来看,在10 N的载荷下,黑SiC粉末所制备涂层的磨损性能最佳,因此选择其进行后续的研究。

2.2.2 SiC含量的影响

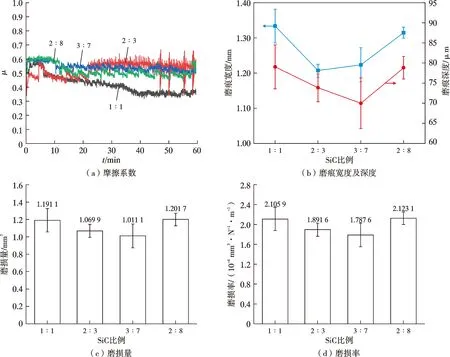

Al6061粉末与黑SiC粉末按不同比例所制备涂层的摩擦磨损性能如图7所示。

图7 不同SiC含量所制备涂层的磨损性能Fig. 7 Wear performance of the composite coatings prepared by different SiC ratios

随着SiC粉末含量的增加,涂层磨损量及磨损率先减小后增加,Al6061与SiC比例为3∶7时达到最低,此时磨损量和磨损率分别为1.011 1 mm3和1.787 6×10-4mm3/(N·m),这与涂层中SiC的含量相关(表2),涂层中硬质颗粒的含量越多,耐磨性能越好。

从摩擦曲线分析可知:①粉末比例为1∶1时,磨损初期摩擦系数迅速增大至0.55,而后缓慢下降至0.37左右,后维持稳定。可能原因是在磨损初期涂层表面的Al6061被磨除,暴露出硬质颗粒,由于其硬度较大,摩擦系数迅速增加;随后硬质颗粒掉落形成碎屑,进入磨粒磨损阶段,此时摩擦系数缓慢下降。②粉末比例为2∶3时,涂层中的硬质颗粒含量增加,在摩擦过程中Al6061颗粒不断被磨除的同时伴随着SiC颗粒的不断暴露,因此摩擦系数不断波动;粉末配比为3∶7和2∶8的涂层在摩擦过程中,摩擦系数在一定范围内周期性地上升下降,与上述类似。

图8~图11为不同含量SiC所制备涂层的磨损形貌。4种涂层的磨损机制均为磨粒磨损和黏着磨损的结合。

图8 Al6061/SiC比例1∶1所制备涂层的磨损形貌Fig. 8 The wear morphology of composite coatings prepared at a Al6061/SiC ratio of 1∶1

图9 Al6061/SiC比例2∶3所制备涂层的磨损形貌Fig. 9 The wear morphology of composite coatings prepared at a Al6061/SiC ratio of 2∶3

图10 Al6061/SiC比例3∶7所制备涂层的磨损形貌Fig. 10 The wear morphology of composite coatings prepared at a Al6061/SiC ratio of 3∶7

图11 Al6061/SiC比例2∶8所制备涂层的磨损形貌Fig. 11 The wear morphology of composite coatings prepared at a Al6061/SiC ratio of 2∶8

除比例为3∶7涂层外,其余比例涂层表面破坏较严重。由于涂层中硬质颗粒含量相对少,在摩擦过程中承受载荷的能力相对较弱,磨球更多地与Al6061颗粒相互作用,因此在摩擦导致温度不断升高的情况下,导致Al6061颗粒黏着与撕裂占主导,对涂层表面的破坏更明显。

粉末比例为3∶7的涂层表面也明显可见黏着磨损的形貌,对比其他比例粉末的磨损形貌及磨痕深度可知,其发生黏着磨损面积相比较小。产生该现象可能的原因是该涂层硬质颗粒的含量较多,即使摩擦过程中有部分的硬质颗粒脱落(如图10a),但剩余的硬质颗粒仍然具有良好的承受载荷的作用,磨球与Al6061颗粒的接触较少,引起的黏附和撕裂也较少,对应的摩擦系数变化也相对平稳(图7a)。

2.2.3 SiC粒径的影响

Al6061粉末与2种粉末粒径黑SiC粉末按3∶7比例所制备涂层的磨损性能如表4所示。

表4 不同粒径黑SiC粉末所制备涂层的磨损性能Table 4 Wear performance of composite coatings prepared by different sizes of black SiC

对比可知,这2种涂层的磨损量和磨损率均高于未筛分的黑SiC所制备的涂层。

图12为2种粒径黑SiC所制备涂层的磨损形貌。2种涂层的磨损机制均为磨粒磨损和黏着磨损,且表面破坏均较为严重。黑SiC(15~30 μm)所制备的涂层,在摩擦磨损过程中出现较多颗粒掉落的现象,如图12a和12b,由于小颗粒获得的动能较小,对基体涂层的夯实作用较小(见表3硬度),在磨损过程中颗粒容易掉落形成碎屑,导致涂层表面有明显的磨损。黑SiC(>30 μm)制备的涂层黏着磨损较为严重,如图12f,推测原因与绿SiC(50 μm)类似,硬质颗粒粒径较大,在喷涂过程中有部分颗粒掉落或反弹,所形成的涂层中的SiC颗粒含量较低,在磨损过程中,磨球与Al6061颗粒的作用更多,黏着、撕裂更为剧烈。综上,粉末粒径对涂层的磨损性能有明显影响,应选择合适的粒径进行喷涂以获得磨损性能优的涂层。

2.3 涂层耐腐蚀性能

2.3.1 SiC种类的影响

不同种类SiC所制备涂层的极化曲线如图13所示。涂层腐蚀电位与腐蚀电流密度见表5。

表5 不同种类SiC所制备涂层腐蚀电位和腐蚀电流密度Table 5 Corrosion potential and corrosion current density of composite coatings prepared by different kinds of SiC powder

图13 不同种类SiC所制备涂层的极化曲线Fig. 13 Polarization curves of composite coatings prepared by different kinds of SiC powder

涂层的极化曲线较为相似,当电位达到开路电位时,进入阳极活性溶解区,此时电流随着电位的增加迅速增加,随后进入钝化区,电流随电压的增加缓慢增加。从表5可以看出,3种SiC粉末所制备涂层的腐蚀电位及腐蚀电流密度接近,其中绿SiC(10 μm)涂层的腐蚀电流密度最低,原因可能是SiC颗粒的粒径较小,且在沉积过程中硬质颗粒被Al6061颗粒包裹,限制了腐蚀通道的延伸,与大粒径颗粒SiC(50 μm)比较,不容易形成连续和距离较长的纵向腐蚀通道;黑SiC中含有较多的金属元素杂质,易发生原电池腐蚀,导致腐蚀电流较高。

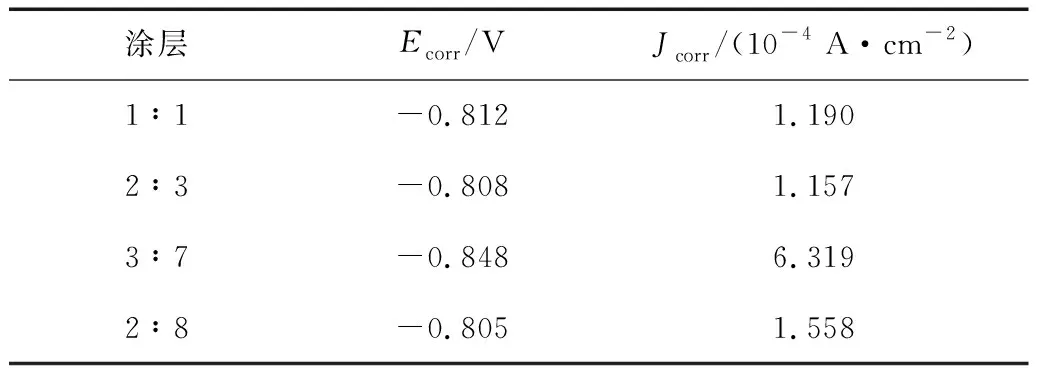

2.3.2 SiC含量的影响

不同含量黑SiC所制备涂层的极化曲线如图14所示,涂层腐蚀电位与腐蚀电流密度如表6所示。可以看到1∶1,2∶3,2∶8这3种涂层的腐蚀电位与腐蚀电流密度相近,与这三者相比,3∶7涂层的腐蚀电位有所降低、腐蚀电流密度有所增加,这反映了其耐腐蚀性能略有下降,可能原因是该涂层中SiC颗粒含量较多,且Al6061颗粒与SiC颗粒之间的润湿性较差,相应地增加了涂层的孔隙率,因此容易发生沿涂层径向的腐蚀,腐蚀溶液更快触达基体,使得腐蚀电位降低、腐蚀电流密度增大。关于涂层的腐蚀机理,后续还需深入研究。

表6 不同含量SiC所制备涂层的腐蚀电位和腐蚀电流密度Table 6 Corrosion potential and corrosion current density of composite coatings prepared by different SiC ratios

图14 不同含量SiC所制备涂层的极化曲线Fig. 14 Polarization curves of composite coatings prepared by different SiC ratios

2.3.3 SiC粒径的影响

不同粒径SiC所制备涂层的极化曲线如图15所示,相应的涂层腐蚀电位与腐蚀电流密度如表7所示。与原始黑SiC相比,2种粒径黑SiC所制备涂层的腐蚀电流密度均明显下降,可能原因是经筛分后粉末粒度变化范围较窄,所制备涂层的SiC颗粒含量较低,Al6061含量较高,两相界面较少,大部分SiC颗粒没有相互接触,而是被Al6061粉末包裹,不易形成连续的腐蚀通道,因此与原始粉末所制备涂层相比,该涂层的耐腐蚀性能较好。

表7 2种粒径黑SiC所制备涂层的腐蚀电位和腐蚀电流密度Table 7 Corrosion potential and corrosion current density of composite coatings prepared by two particle size of black SiC

图15 2种粒径黑SiC所制备涂层的极化曲线Fig. 15 Polarization curves of composite coatings prepared by two particle size of black SiC

3 结 论

(1)黑SiC、绿SiC(10 μm)、绿SiC(50 μm) 3种粉末所制备的涂层中,黑SiC所制备涂层的SiC颗粒含量最高,在10 N的载荷下,磨损性能最佳;3种涂层的耐腐蚀性能相近。

(2)黑SiC粉末制备的涂层中,涂层的磨损率随着SiC含量的增加而先减小后增加,3∶7涂层磨损性能最优。

(3)黑SiC粉末制备的涂层中,1∶1,2∶3,2∶8涂层腐蚀电位和腐蚀电流密度较为接近,而3∶7涂层的防腐性能对比其余几种比例的涂层有下降。

(4)经筛分的黑SiC粉末所制备的涂层,SiC颗粒含量较低,其磨损性能均不如原始粉末,但耐腐蚀性能均优于原始粉末。