固体氧化物电解池连接板La掺杂Mn-Co尖晶石涂层的制备及性能评价

吴建迪,王 强,卢 林,任衍伦,杨 雁,孙兆松,郭 土,王红涛,张 莉

(1. 华东理工大学机械与动力工程学院,上海 200237;2. 中国石化大连石油化工研究院,辽宁 大连 116045)

0 前 言

铁素体不锈钢材质的连接板在固体氧化物电解池(Solid Oxide Electrolysis Cell,SOEC)领域得到了越来越广泛的应用[1-4],但由于其Cr含量较高(16%~22%,质量分数),在高温下Cr易挥发至氧电极与电解质之间的三相界面(TPB)处,降低氧电极的电化学活性,导致氧电极“中毒”,进而降低电解池的效率,缩短电解池的寿命[5-8]。国际上研制的一些特种合金,如Crofer 22和ZMG232系列,提高了连接板的抗氧化性,取得了实际应用价值,但这些材料价格昂贵,且无法避免Cr挥发和中毒的问题[6,9-11]。因此,采用商业化程度高的铁素体不锈钢,如SUS430,在其表面制备致密的保护涂层,成为一种经济可行的方案。Mn-Co尖晶石材料(MnCo)3O4因具有优异的抗氧化性、与其他组件良好的热匹配性、高的电子电导率而具有较好的应用前景[12-16]。然而Mn-Co尖晶石作为初始涂层材质,需要在较高温度下(>1 000 ℃)才能烧结致密,而商用SUS430合金在相应温度下,其抗氧化性能不佳,容易形成含Cr氧化层,且高温下合金元素易挥发扩散至涂层,与涂层作用,降低涂层性能。因此必须通过改进制备工艺以进一步提高Mn-Co 尖晶石涂层的综合性能。

常见的制备Mn-Co 尖晶石涂层的方法有:溶胶-凝胶浸渍、湿法喷涂、丝网印刷、磁控溅射、等离子喷涂、电泳沉积法,其中电泳沉积(electrophoretic deposition,EPD)方法所需设备及操作简单,且可规模化放大、经济成本低,近年来在SOEC连接板涂层制备领域得到了很多关注[16-19]。电泳沉积后的烧结工艺对涂层的性能具有重要影响。在氧化气氛下烧结的涂层的致密性往往较差[15],目前通常先后采用还原气氛烧结(>800 ℃,N2/H2或Ar/H2)和氧化气氛烧结(>750 ℃,空气)提高涂层的致密性[8,15,20]。该烧结工艺利用还原烧结后形成Co和MnO、后续氧化烧结形成尖晶石的过程,降低烧结温度,改善晶粒生长及内部颗粒扩散特性[21]。但是在高温下使用还原气体(含5%~10%H2)存在安全隐患,且经济性不佳。所以,研究采用更加安全和经济的中性气氛(N2)代替还原性气氛进行涂层的烧结制备具有重要的工程实际意义。

然而,在中性气氛(N2气氛)条件下烧结时,涂层分解形成Co和MnO的过程所需温度大于950 ℃,高于还原气氛条件下的烧结温度,导致金属基体中的Fe-Cr更加容易迁移至涂层,降低涂层性能。为了有效抑制基体Fe-Cr的迁移,本工作拟在涂层中掺杂稀土元素,改善基体的高温性能。目前Mn-Co尖晶石涂层中常见的掺杂元素有Cu、Fe、Y等[20,22-28]。Zanchi等[22]研究发现,Fe元素的掺杂可以降低Mn-Co尖晶石涂层氧化层的厚度和面比电阻。Sabato等[23]研究了Cu元素的掺杂对Mn-Co尖晶石涂层的影响,结果表明其有利于增加涂层的致密性,稳定尖晶石结构和降低氧化速率。Xin等[29]研究发现,Y元素的掺杂提高了涂层与基体界面的结合力,降低了面比电阻。La元素具有提高抗氧化能力和增强界面结合力的作用[26,28,30],而La元素掺杂对Mn-Co尖晶石涂层性能的影响却较少有研究。本工作将La作为掺杂元素,利用电泳沉积技术共沉积Mn-Co尖晶石与纳米La2O3,并先后在中性气氛(950 ℃,N2)和氧化气氛(825 ℃,空气)中烧结,以获得均匀致密的涂层,随后通过750 ℃、300 h的氧化循环测试研究涂层的抗氧化性能、减缓Cr挥发能力以及电阻性能。

1 试 验

1.1 Mn-Co尖晶石涂层的制备方法

1.1.1 金属基体的准备

连接板金属基体材质为商用铁素体不锈钢SUS430,尺寸为20.0 mm×20.0 mm×1.5 mm。在开始电泳试验前,金属基体先后经过400、800、1 000号的SiC砂纸打磨,随后分别在无水乙醇和去离子水中超声清洗10 min。

1.1.2 涂层粉末的准备

涂层原材料为商用Mn-Co尖晶石粉体(MnCo)3O4(以下简称MCO),Mn∶Co约为1∶1。MCO的XRD谱如图1所示。由图1可知,MCO主要由MnCo2O4以及Co2MnO4组成。MCO的XRD谱波峰较宽且波形较杂,说明MCO粉末粒径较小且结晶度较差。经过激光粒度分析发现其粒径为d50=0.457 μm。共沉积掺杂物选用商用纳米La2O3粉末,d50=50 nm。

1.1.3 电泳沉积方法

电泳沉积用悬浮液具体配置为:溶剂选用55%(体积分数)无水乙醇和45%(体积分数)异丙醇,MCO+纳米La2O3粉末浓度共为30 g/L,分散剂选用单质碘I2,浓度0.7 g/L。每次电泳试验前对悬浮液做以下预处理:先磁力搅拌15 min,再超声分散15 min,并陈化5~30 min。

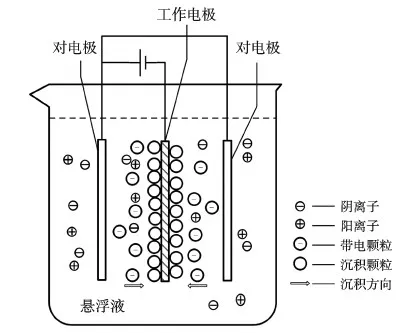

电泳沉积过程示意图见图2。电泳沉积过程包括2个过程:电泳和沉积。在外加直流电场的作用下,悬浮液中的带电颗粒向电性相反的电极(即工作电极)运动,此过程为电泳;带电颗粒运动到工作电极表面,堆积并固定于电极表面,此过程即为沉积。

图2 电泳沉积过程示意图Fig. 2 Schematic diagram of electrophoretic deposition process

电泳共沉积指的是将2种及以上的溶质颗粒共同置于溶剂中形成均匀的悬浮液,再利用电泳沉积技术进行沉积。本工作中,采用MCO和纳米La2O3作为共沉积的2种颗粒,形成的涂层称为La-MCO涂层,La2O3掺杂比例为3%(质量分数)MCO;只采用MCO进行电泳沉积形成的涂层称为MCO涂层。电泳沉积与电泳共沉积的操作条件均为:电压30 V,时间60 s。

1.1.4 烧 结

电泳沉积完成后将样品置于常温静止空气中晾干并进行高温烧结,从而使沉积颗粒牢固附着于金属基体上。本工作设计的2种烧结工艺如下:

(1)空气气氛烧结:分别在静止空气中进行825、950、1 050 ℃ 3个不同温度的烧结,保温2 h,升温速率1.5 ℃/min;

(2)N2-空气气氛烧结:先利用流动的中性气体(950 ℃,N2)烧结,再利用氧化气体(825 ℃,静止空气)进行烧结,2个过程均保温2 h,升温速率1.5 ℃/min。

1.2 涂层的表征与性能测试方法

利用扫描电镜(SEM,S-3400N和JSM-7500F)观察涂层表面和截面的微观形貌。利用X射线衍射仪(XRD,18KW/D/max2550VB/PC)分析涂层的物相组成。采用能谱仪(EDS,133eV/Falion 60S)检测涂层沿厚度方向的元素分布,进而分析涂层减缓合金基体Cr挥发的情况,分析时需将样品镶嵌于树脂中以获得较为光滑平整的横截面。将样品置于管式炉中进行750 ℃下6×50 h的氧化循环试验,采用高精度电子秤(Mettler Toledo)测量氧化增重,以验证连接板涂层的抗氧化性能。根据氧化动力学,涂层的氧化速率如公式(1)所示:

(Δm/A)2=kpt

(1)

式中,Δm为氧化增重,mg;A为样品的表面积,cm2;kp为抛物线氧化速率常数,mg2/(cm4·s);t为氧化时间,s。

涂层的电阻性能通过面比电阻(Area Specific Resistance,ASR)来反映,面比电阻值采用四探针测量法测量。如图3所示,将测试样品置于管式炉中,样品的电阻包括涂层(含金属基体与涂层之间因氧化产生的过渡氧化层)、银网银浆和金属基体3个部分,相比于涂层,后二者的电阻可以忽略不计。根据欧姆定律R=U/I,其中U为测量得到的电压,I为恒定电流;设A为基体与银浆的有效接触面积。四探针电阻率测试仪(HPS2662)根据探测U和I的值,计算并显示出电阻R值(上下2层涂层的面电阻之和),于是可得出涂层的面比电阻值:ASR=R×A/2。

图3 四探针法测量面比电阻ASR示意图Fig. 3 Schematic diagram of four-probe technique for measurement of ASR

2 结果与讨论

2.1 烧结工艺的影响

2.1.1 空气气氛烧结

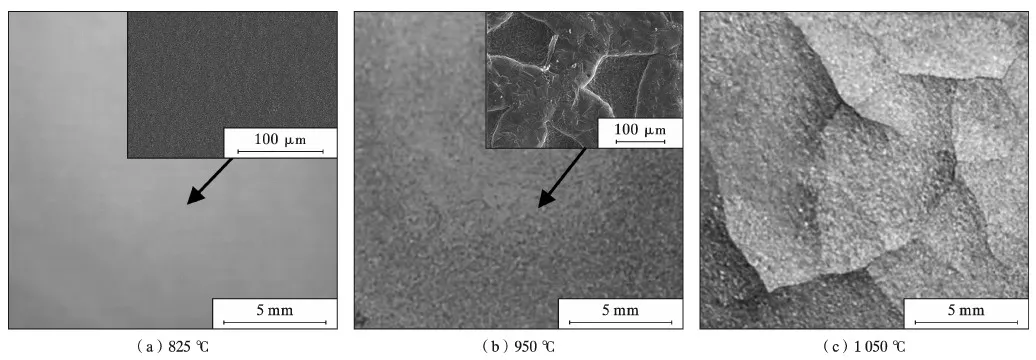

图4所示为电泳沉积MCO涂层后的样品分别于825、950、1 050 ℃的空气气氛中烧结2 h后的表面宏观形貌及微观SEM形貌(插图)。由图4可知,当烧结温度为825 ℃时,MCO涂层表面完整、均匀且平滑;当烧结温度为950 ℃时,MCO涂层表面变得粗糙,且出现了纵横交错的突起结构,破坏了MCO涂层的连续性,表明该烧结温度过高;MCO涂层于1 050 ℃烧结后则明显开裂,因此该烧结温度明显过高。

图4 MCO涂层在空气气氛中不同温度烧结后的表面宏观和SEM形貌Fig. 4 Macroscopic and SEM morphology of surface of MCO coatings sintered at different temperatures in an air atmosphere

然而,在825 ℃空气气氛烧结的MCO涂层样品较为疏松、不牢固,表层颗粒易脱落。结合Image J软件分析观察,其孔隙率较高(约为34%),致密性差。主要是烧结温度不足,导致(MnCo)3O4结晶不充分,并且颗粒间无法有效扩散形成孔隙。通过以上分析可以看出,在空气气氛中烧结时,无论温度高低均难以在SUS430基体上获得既致密又完整均匀的Mn-Co尖晶石涂层,不能满足连接板涂层的要求。

2.1.2 N2-空气气氛烧结

为了解决在825 ℃空气气氛中烧结所得MCO涂层疏松、不牢固和孔隙率较高的问题,将MCO涂层样品先后置于950 ℃的N2和825 ℃的空气气氛中烧结。图5为涂层在N2-空气、空气气氛中烧结后的截面SEM形貌。

图5 涂层在N2-空气、空气气氛中烧结后的截面SEM形貌Fig. 5 Cross sectional SEM morphology of coatings after sintering in N2-air and air atmosphere

由图5a可知,经过N2-空气烧结后,虽然MCO涂层中的晶粒不均匀、局部长大,但涂层牢固致密,孔隙率约为20%。相对于仅采用825 ℃空气气氛烧结的MCO涂层(图5c),其孔隙率降低了14%,致密性得到了大幅提高。

MCO涂层与La-MCO涂层在不同烧结阶段后的XRD谱如图6所示。由图6可知,在N2气氛中烧结时MCO涂层物质已分解并与基体作用形成MnO、CoFe2O4、CoMnO3以及大量Fe-Cr物相;随后在空气气氛中烧结时又重新氧化形成Mn-Co尖晶石材质。结合图5可知,涂层经过分解后形成的组织的烧结性能得到了改善,在随后的氧化烧结过程中能以相对较低的温度烧结形成致密涂层。但是MCO涂层中的Fe-Cr相并没有减少,说明在950 ℃高温N2气氛中烧结的过程中,SUS430合金基体中有大量的Fe-Cr相不可逆地迁移至涂层。

图6 MCO涂层与La-MCO涂层在不同烧结阶段后的XRD谱Fig. 6 XRD spectra of MCO coating and La-MCO coating after different sintering steps

2.2 元素La的掺杂

为了获得致密牢固的涂层,并有效抑制高温下Fe-Cr相的溢出,在涂层中掺杂稀土元素La。在N2-空气气氛中烧结后的La-MCO涂层的截面SEM形貌如图5b所示,结合Image J分析可知,涂层孔隙率约为19%,相比于825 ℃空气气氛烧结的MCO涂层(图5c)的孔隙率降低了15%;涂层的致密性与在N2-空气气氛中烧结的MCO涂层(图5a)相似,但是涂层颗粒却更加均匀细化。

La-MCO涂层和MCO涂层的XRD谱对比如图6所示。由图6可知,La-MCO涂层在高温N2气氛下被分解形成了以MnO和Co为主要组成的物质。而在随后的空气气氛烧结后,涂层又被氧化,形成了Mn-Co尖晶石,主要物相由MnCo2O4、CoMn2O4以及(Co,Mn)(Co,Mn)2O4组成。值得说明的是,由于La的掺杂量是微量的,所以在XRD检测中并未测出。与未掺杂La的MCO涂层相比,掺杂La后涂层的Fe-Cr相的峰强度显著减弱,表明La元素的掺杂能有效地抑制高温N2烧结过程中基体Fe-Cr相的迁移。正是因为La元素的抑制作用,使得涂层在高温N2气氛中烧结分解时,形成了较为纯粹的Co和MnO,未与来自基体的扩散物质相互作用。当进行后续的氧化烧结时,Co与MnO重新形成尖晶石,该过程属于放热反应,涂层内部局部体积膨胀,在Co周围生成了表面活性较高的纳米级尖晶石氧化物,提高了涂层致密性,改善了涂层的烧结特性,其原理与还原气氛烧结后再氧化气氛烧结的原理[21]类似。涂层中掺杂的La元素之所以能起到如此作用,原因可能与向金属基体中添加微量活性元素的效果类似,使得高温下元素的扩散机制由基体Cr元素的向外扩散主导转变为外界元素的向内扩散主导[30]。

2.3 性能测试结果

图7所示为基体以及N2-空气烧结的MCO涂层和La-MCO涂层样品在750 ℃下300 h内的氧化循环曲线。

图7 基体以及N2-空气烧结的MCO涂层和La-MCO涂层样品在750 ℃下300 h内的氧化循环曲线Fig. 7 Oxidation cycle curves of substrate, MCO coating and La-MCO coating samples sintered in N2-air atmosphere at 750 ℃ for 300 h

由图7可知,不同样品的氧化增重曲线均近似服从氧化动力学。相比于基体,涂层样品的抗氧化性均大幅提高,氧化速率降低了1个数量级;且La掺杂的涂层的抗氧化性能最佳,其氧化速率仅为1.36×10-15mg2/(cm4·s),比未掺杂时降低了35.6%;相较于Cu[31]、Fe[14]、Y[32]掺杂的Mn-Co尖晶石涂层,La-MCO涂层的氧化速率均有所降低,抗氧化性能优异。结合涂层的截面形貌(图5)以及 XRD分析(图6)对比发现,La-MCO涂层表现出了比较优异的性能。

在循环氧化试验结束后,对La-MCO涂层样品进行了截面SEM形貌观察和EDS线扫描分析,结果如图8所示。由图8可知,循环氧化试验结束时涂层与基体仍然保持着紧密连接,且涂层均匀致密。涂层中La的实际掺杂含量约为2.86%(原子分数),涂层中的Cr元素含量仅为约3.20%(原子分数),明显低于MCO涂层中的Cr元素含量(~13.10%,原子分数),表明La-MCO涂层有效地减缓了基体Cr元素的挥发,从而可以有效减缓氧电极的“Cr中毒”现象。

图8 La-MCO涂层在750 ℃下氧化300 h后的截面SEM形貌及EDS线扫描结果Fig. 8 Cross sectional SEM morphology and EDS line scan results of the La-MCO coating after oxidation at 750 ℃ for 300 h

图9所示为在N2-空气气氛中烧结的MCO涂层和La-MCO涂层在750 ℃下氧化300 h内的面比电阻测试结果(忽略0~2 h的稳定阶段),测试结束时MCO涂层和La-MCO涂层的面比电阻分别为107.2和49.9 mΩ·cm2。

图9 MCO涂层和La-MCO涂层在750 ℃下氧化300 h内的面比电阻测试结果Fig. 9 ASR test results of MCO and La-MCO coatings oxidized at 750 ℃ for 300 h

由图9可知,相比于MCO涂层,La-MCO涂层的面比电阻值大幅下降,原因可能是La元素有效减缓了基体Fe-Cr的溢出,使得涂层中导电性较差的含Cr物质极大地减少。从性能衰减率观察,在最后200~300 h阶段,La-MCO涂层的面比电阻值升高速率为6.8 mΩ·cm2/kh,仅为MCO涂层(27.7 mΩ·cm2/kh)的25%。而从面比电阻值升高速率变化趋势上观察,随着测试时间的延长,涂层面比电阻值升高速率逐渐减小,表现出了较为稳定可靠的性能。

3 结 论

(1)在商用SUS430基体上利用电泳沉积法制备Mn-Co尖晶石涂层,提出了安全可靠的N2-空气(950 ℃ N2+825 ℃ 空气)烧结工艺,所制备的涂层致密度高、结合牢固,孔隙率低于20%。

(2)在N2-空气烧结条件下,通过电泳共沉积掺杂La元素,极大地减缓了高温N2烧结过程中基体的Fe-Cr迁移,提高了涂层的抗氧化性能,降低了面比电阻,有效减缓了基体中的Cr挥发问题。

(3)La-MCO涂层在750 ℃下经过300 h的氧化循环测试,氧化速率仅为1.36×10-15mg2/(cm4·s),表现出较强的抗氧化性能。经过300 h的氧化循环测试后,La-MCO涂层的面比电阻值为49.9 mΩ·cm2,性能良好(一般要求≤100 mΩ·cm2),最后200~300 h阶段,面比电阻值升高速率仅为6.8 mΩ·cm2/kh,且衰减率有随着时间的延长而逐渐减小的趋势,表现出了稳定可靠的电阻性能。