低碳WC-12Co涂层制备工艺参数优化及熔锌腐蚀性能研究

王韶毅,邱晓来,王 群

(1. 江西理工大学材料冶金化学学部,江西 赣州 341000;2. 崇义章源钨业股份有限公司,江西 崇义 341300;3. 超达阀门集团股份有限公司,浙江 温州 325105;4. 湖南大学材料科学与工程学院,湖南 长沙 410082)

0 前 言

热镀锌钢板具有很好的耐蚀性,被广泛应用于汽车、建筑和家电等领域。在镀锌过程中钢带需要绕过浸在460 ℃左右熔融锌液中的沉没辊实现表面镀锌。通常制造沉没辊的材料是奥氏体不锈钢316L,如果沉没辊没有涂层防护,其表面的铁会与液态锌发生反应,形成Fe5Zn26、FeZn7和FeZn13等脆性化合物[1-3]。这种较强烈的熔锌腐蚀不仅会损坏沉没辊表面,还会造成镀锌板表面质量不合格。最初,人们尝试采用Al2O3、TiO2和SiO2等不与液态锌发生化学反应的陶瓷涂层对沉没辊进行表面保护[4-6],但这些氧化物陶瓷涂层因热膨胀系数与沉没辊金属基体差别较大,涂层容易因热震开裂和剥落而失效,难以在生产实践中进行应用。近年来,采用超音速火焰法(HVOF)制备WC-Co涂层用于沉没辊表面防护的研究和应用工作越来越多[1, 2, 7-10]。李德元等[1]研究发现采用HVOF喷涂工艺制备常规WC-Co涂层中的单质Co会与熔融的锌反应而导致涂层开裂,因此,普通WC-Co涂层并不适合用于沉没辊的表面防护。Tomoki等[7]以及Kazumi等[8]研究发现在制备WC-12Co(Co的含量为12%,质量分数,下同)粉末的过程中,将碳含量由标准的5.3%左右降低到4.0%左右,会使单质Co以Co-W-C三元相(η相)的形式存在,获得所谓“低碳”WC-12Co粉末,并用于沉没辊表面熔锌腐蚀防护,取得了较好的应用效果。近年来,将HVOF喷涂制备的低碳WC-12Co涂层用于镀锌沉没辊表面防护已经成为当前热镀锌行业中的主流方法[2, 9]。为了降低生产成本,钢厂对沉没辊涂层使用周期的要求越来越长,要求使用寿命至少达到30 d。生产实践表明,低碳WC-12Co涂层的致密度越高(即孔隙率越低),熔融的锌就越难以黏附到涂层表面和进入涂层内部,相应的镀锌沉没辊使用寿命就越长,所生产的镀锌板表面质量也越好。因此,本工作选用一种市面上常用的低碳WC-12Co粉末,采用正交试验的优化方法,探讨了喷涂工艺参数对涂层性能特别是孔隙率的影响规律,为进一步提高镀锌沉没辊的涂层质量提供参考。

1 试 验

1.1 试验材料

喷涂材料为低碳WC-12Co粉末(碳的质量分数为4.15%),粉末的粒度分布为15~45 μm。粉末的表面形貌如图1所示。 由图1可以看出,粉末的球形度较好,喷涂粉粒子表面有一些孔隙。由图1左上角插入的单个粉末局部高倍放大形貌可以看出,粉末主要由块状的WC颗粒和粘结相组成。喷涂试样的基体材料为316L不锈钢。

图1 低碳WC-12Co粉末的形貌Fig. 1 Morphology of the low carbon WC-12Co powder

1.2 涂层制备

采用JP8000型HVOF设备制备涂层,使用3号航空煤油作为燃料,氧气作为助燃气,氮气为送粉载气。结合相关文献[10,11]和以往的喷涂经验,选择4因素3水平L9(34)喷涂工艺参数进行正交试验,4因素和3水平设置如表1所示。

表1 正交试验因素和参数设置Table 1 Factors and parameter setting of the orthogonal experiment

喷涂前对试样进行除油,然后采用60目的白刚玉砂进行粗化处理,将待喷涂的试样在特制的风冷夹具上装夹和喷涂,直至涂层厚度达到300~350 μm。

1.3 相结构测试

采用Rigaku D/max-2550型X射线衍射仪对粉末和涂层进行相结构测试,阳极靶为Cu靶,扫描角度为10°~90°,管压35 kV,管流30 mA,积分时间0.20 s,采样间隔0.02 s。

1.4 金相制备和孔隙率测试

用线切割加工出尺寸为10.0 mm×14.0 mm×~3.4 mm的带有涂层的试样,经过树脂热镶嵌、砂纸初磨和精磨,并用金刚石喷雾抛光喷雾剂抛光,获得截面金相样品。用Axiovert 40 MAT型金相显微镜拍摄10张涂层截面显微形貌(200×),并采用“灰度法”测试形貌照片中的孔隙(黑色)所占照片中涂层视场的面积百分比,用平均值作为涂层的孔隙率[10,11]。

1.5 结合强度测试

根据GB/T 8642-2002[12],将端面带涂层的样品与端面不带涂层且经过喷砂粗化的端面用高粘结强度的环氧树脂胶(E7胶)粘结和固化,用电子万能试验机测试涂层与基体的结合强度。

1.6 熔锌腐蚀测试

将带有低碳WC-12Co涂层的圆柱形试棒竖直放在平底氧化铝陶瓷坩埚中,并将其四周填充锌块和少量铝屑,锌和铝的配比与实际镀锌时锌液的成分一致,其中锌的含量为99.8%(质量分数,下同),铝的含量为0.2%。将坩锅置于马弗炉中,设置炉温为(465 ± 5) ℃,每组2个试件。腐蚀总时间为60 d,取出样品冷却后,用锉刀去除黏附在涂层上的锌层。以去除试棒表面所黏附锌层的难易程度和低碳WC-12Co涂层的完好性来判断涂层抗熔锌腐蚀性能的优劣。另外,采用线切割,在浸入锌液涂层部位取样,并观察涂层的截面形貌,以检测涂层的腐蚀状况。

2 结果与分析

2.1 物相分析

低碳WC-12Co粉末和正交试验获得的9组涂层的XRD谱如图2所示(涂层代号见表2)。

表2 孔隙率正交试验分析结果Table 2 Analysis results of porosity orthogonal experiment

图2 低碳WC-12Co粉末和涂层的XRD谱Fig. 2 XRD spectra of low carbon WC-12Co powder and coatings

观察图2可见,涂层中的主相仍然是WC,所有低碳WC-12Co涂层在2θ=38°~45°区间均出现非晶相和衍射强度较弱的W2C和W相。大量的文献[1, 10-11, 13-16]报道HVOF喷涂WC基粉末时,粉末中的WC会通过“直接”和“间接”氧化的方式部分分解为W2C和W,并且HVOF焰流的温度越高,这种氧化分解越严重。低碳WC-12Co粉末除了WC相在喷涂时会发生氧化分解外,该粉末中还存在2种不同于常规WC-Co粉末的三元相Co3W3C和Co6W6C,这2种三元相属于亚稳相,在HVOF喷涂过程中受到急热和急冷作用,容易导致其一部分分解成W2C和W,一部分转变为非晶相,还有部分转变成了一种新的三元相Co2W4C。因为原始WC-12Co粉末中的2种三元相Co3W3C和Co6W6C部分衍射峰与非晶峰重合,这使得所制备的低碳WC-12Co涂层中难以明显区分出这2种三元相,相关衍射结果与文献[2, 7-9, 13, 14]中报道的类似。

2.2 涂层显微组织和孔隙率分析

2.2.1 涂层显微组织

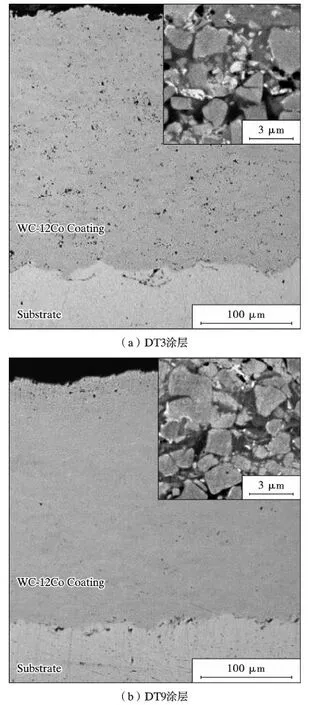

具有最高和最低孔隙率的典型低碳WC-12Co涂层截面形貌如图3所示。

图3 低碳WC-12Co涂层截面形貌Fig. 3 Cross-sectional morphology of the low carbon WC-12Co

由图3可以看出,2种涂层与基体结合的界面线为不规则曲线,这是喷涂前喷砂造成的基体粗化和后期HVOF喷涂粒子高速冲击造成的特殊凸凹相间的结合界面导致的。低碳WC-12Co涂层与316L不锈钢基体结合紧密,界面污染夹杂轻微。按照GB/T 8642-2002[12]测试的涂层与基体的结合强度均高于E7胶结强度(>70 MPa)。从涂层的致密程度来看,二者差异较大,实际测试DT3涂层的平均孔隙率达1.21%,而DT9涂层的平均孔隙率仅为0.31%。可见喷涂工艺参数变化对所沉积低碳WC-12Co涂层的孔隙率影响显著。另外,由图3右上角插入的高倍涂层截面扫描电镜背散射图像可以看出,2种低碳WC-12Co涂层显微组织中除了尺寸较大的浅灰色块状WC颗粒外,在WC颗粒的边缘还存在高亮度的白色物质,在WC颗粒之间的粘结相中也存在着这种高亮的白色细小颗粒物质。结合图2和相关文献[14]报道推测,WC颗粒边缘的白色物质为W2C相,WC之间的细颗粒白色物质是W相,这2种脱碳相具有高的原子质量,因此二者在背散射图像中呈现出高亮色。

2.2.2 涂层孔隙率分析

4因素3水平正交试验制备的9组涂层的孔隙率结果如表2所示。由表2中所示数据极差值可知,喷涂工艺参数中各因素对涂层孔隙率的影响按从大到小排列顺序为:煤油流量(0.38%)>喷涂距离(0.37%)>送粉率(0.19%)>氧气流量(0.02%)。

根据表2的数据,4种喷涂工艺因素(煤油流量、氧气流量、送粉率和喷涂距离)在低、中、高3种水平作用下涂层孔隙率变化的趋势如图4所示。

图4 喷涂工艺参数对涂层孔隙率的影响规律Fig. 4 Influence laws of the spray parameters on the porosity of coatings

结合表2和图4可以看出,煤油流量和喷涂距离的变化对涂层孔隙率的影响最大,即要改变涂层的孔隙率,调节煤油流量和喷涂距离是最直接有效的方法,另外,送粉率也有一定的影响,而氧气流量对孔隙率的影响程度很小。超音速火焰所制备的WC基涂层中的孔隙主要取决于粒子的沉积速度和粉末的熔融程度。通常,提高煤油流量可显著增加燃烧室焰流的压力和温度,高的燃烧室压力和温度可使得驱动粉末粒子的焰流温度和速度升高,进而使得沉积到基体上的粒子获得较好的熔融程度和较高的速度,最终获得高致密度的涂层[11,14]。在小范围内改变氧气流量,对燃烧室内焰流温度和压力的影响较小,因此,氧气流量变化对所沉积涂层的孔隙率影响较小。当固定煤油和氧气流量时,产生的焰流温度和速度是一定的。当增加送粉率时,分配到单个粒子的平均驱动力和加热功率将降低,因此,涂层的孔隙率会随送粉率的增加而增加。所谓喷涂距离是喷枪的出口到基体的距离,在适中的煤油和氧气流量下,粒子的表面温度最高点出现的位置大约处于离开喷枪出口200 mm处,而粒子最高速度大约处于离开喷枪出口300 mm处[17]。由于粒子在焰流中被加热时,其热量从粒子的表面传到心部也需要一定的时间,因此,对于煤油喷枪,其喷涂距离往往要大于或等于300 mm。当喷涂距离过长时,粒子的速度和温度都将下降,这显然会增加所沉积涂层的孔隙率。由正交分析可知,本工作优化得到的最低孔隙率WC-12Co涂层喷涂工艺参数组合为A3B2C1D1,如下:煤油流量为26.5 L/h,氧气流量为55.2 m3/h,送粉率为60 g/min,喷涂距离为326 mm。

2.3 熔锌腐蚀试验

经过60 d熔锌腐蚀的DT3和DT9涂层试棒褪锌处理前后的宏观形貌和涂层截面显微形貌如图5所示。

图5 DT3和DT9涂层样品机械褪锌处理前后的形貌Fig. 5 Morphology of DT3 and DT9 coating samples before and after mechanical dezincification

由图5c可以看出,DT3涂层截面形成了裂纹,熔融的锌已沿裂纹渗入,这可能是DT3涂层的孔隙率较高,锌液容易由间接相通的孔隙浸入WC-12Co涂层内部造成的。熔融的锌和腐蚀产物嵌入裂纹内部,使得带有DT3涂层的试棒表面和端面都黏附有不容易去除的锌,并且,去除锌后,涂层发生了部分脱落(图5a、5b)。将带有致密DT9涂层的试棒从坩锅中取出后,其端面几乎不粘连锌(图5d)。将其侧面的锌去除后,WC-12Co涂层也没有出现开裂和脱落的现象。这主要是由于低碳WC-12Co涂层中的单质Co相少,涂层中的Co主要以Co-W-C三元相组成,这种三元相与熔融的锌反应很慢。该涂层在静态的熔锌中腐蚀60 d,其生成的腐蚀产物只有80 μm厚,如图5c、5f所示。即高致密度的低碳WC-12Co涂层(DT9)与锌浸润性较低,对熔融的锌液能起到很好的隔绝保护作用,除了面层形成了一层腐蚀层外,涂层截面未见明显裂纹和剥落,表现出良好的抗熔锌腐蚀性能。可以推测,在实际工况中,浸没在熔融锌液中的沉没辊表面的高致密WC-12Co涂层的腐蚀速率很低,并且,缓慢生成的腐蚀产物将会被绕过沉没辊表面的镀锌钢板磨掉,从而使得该沉没辊具有良好的服役性能和较长的服役寿命。

DT9的喷涂参数与正交分析获得的最佳工艺参数(以孔隙率为优化指标)的区别在于氧气流量和送粉率。由于氧气流量和送粉率对涂层孔隙率的影响均较小,因此,可以推测,采用获得最低孔隙率工艺参数(煤油流量:26.5 L/h,氧气流量:55.2 m3/h,送粉率:60 g/min,喷涂距离:326 mm)制备的涂层的抗熔锌腐蚀性能应该与DT9涂层相当,该组参数可作为超音速火焰喷涂低碳WC-12Co涂层的理想工艺参数。

3 结 论

(1)喷涂工艺参数对低碳WC-12Co涂层的相结构的影响较小,涂层的主相仍然是WC,另外,生成了少量的W2C、W、Co2W4C相和非晶相。

(2)喷涂工艺参数对低碳WC-12Co涂层孔隙率有显著的影响。喷涂工艺参数中各因素对涂层孔隙率的影响按从大到小排列顺序为:煤油流量(0.38%)>喷涂距离(0.37%)>送粉率(0.19%)>氧气流量(0.02%)。

(3)高致密度的低碳WC-12Co涂层与锌液间的浸润性较低,能对熔融的锌液能起到很好的隔绝作用,适合用于镀锌沉没辊的表面防护。