高Cl-环境对富铝磷酸盐涂层腐蚀行为的影响

胡红旺,李全德,郭维华,郭龙蔚,戴 君,李定骏,倪 荣,隆 彬,巩秀芳,孟惠民

(1. 北京科技大学新材料技术研究院,北京 100083;2. 清洁高效透平动力装备全国重点实验室,四川 德阳 618000;3. 东方电气集团东方汽轮机有限公司,四川 德阳 618000)

0 前 言

随着重型燃气轮机广泛的应用,分布于沿海地区的一些燃气轮机压气机叶片长期处于盐雾和颗粒物冲蚀的服役环境中。压气机是空气流经燃机的首要通道,其叶片会直接受到高速空气及颗粒的冲击[1],并同时在叶片表面和根部形成可溶性盐垢。在燃气轮机实际应用过程中,由于其频繁的启停机,高湿环境中的盐垢会形成腐蚀电解液对叶片产生腐蚀作用,另外不同沿海地区的盐雾浓度和颗粒分布也大不相同。这些冲击冲刷和腐蚀会诱发压气机叶片的腐蚀、磨损失效,从而影响整个燃机的性能、寿命及可靠性等。

因此,在实现重型燃气机自主化过程中,表面涂层技术需满足对压气机叶片涂层具有较高的综合性能的防护效果。无机磷酸盐涂层是一种由磷酸与金属氧化物(铝、镁、钙等)或其对应的矿石反应得到涂料,再通过反应固化得到的涂层,属于无机防护涂层中的无机胶粘剂粘结涂层中的一种,其主要应用在高温电器元件、军事、航空航天、反应堆等的耐热部件中。该涂层因制备方法简单和特殊的性能优势,受到了越来越多的关注[2]。国内外也对磷酸盐涂层进行了大量研究,20世纪60年代,研究者首次得到了在300 ℃下固化的无机耐高温磷酸盐涂层,其在高温环境下表现出了良好的力学性能[3]。20世纪70年代,Toeniskoetter等[4]开发了一种磷酸盐涂层所用的硼铝磷酸盐粘结剂,同样表现出了良好的粘结强度和抗拉强度等力学性能。20世纪80,90年代后,人们开始将固化剂加入涂层的胶黏剂中进行固化,改善涂层的固化温度[5]。21世纪开始磷酸盐涂层的耐腐蚀性能受到关注,Kim等[6]将Cr2O3加入磷酸铝胶黏剂中,形成磷酸铝铬涂层,发现Cr2O3的加入可以明显降低涂层的固化温度,提高了涂层的耐蚀性能;王云鹏等[7]在磷酸盐粘结剂溶液中加入了正硅酸乙酯进行改性,并向其中加入Al粉和固化剂,将制备的涂层进行中性盐雾试验,经过1 000 h后涂层表面仍然未发生腐蚀,与原涂层相比耐蚀性能增强;王明燕[8]使用硅溶胶对磷酸盐防腐涂层进行改性,并对涂层进行了电化学测试和中性盐雾测试,与未改性的涂层相比,经过改性的磷酸盐涂层自腐蚀电流密度较低,自腐蚀电位较高,并在一定时间可以抵御盐雾的侵蚀,表现出了良好的耐蚀性能。

因此,在磷酸盐涂层的发展过程中,研究主要集中在对涂层的改性以达到其在高温条件下的力学性能和腐蚀环境中的耐蚀性能,对磷酸盐涂层在高Cl-环境中腐蚀行为研究相对较少。所以本工作主要对该磷酸盐涂层在不同Cl-环境下的腐蚀进行分析,研究涂层的腐蚀过程及腐蚀动力学行为,以掌握防护涂层在Cl-腐蚀环境下的服役、失效行为规律,对高Cl-环境下在役燃气轮机的运行、检修和维护乃至燃气电站的安全运行均具有重要意义。

1 试 验

1.1 试样制备

磷酸盐涂层制备过程主要包括基体的表面处理、涂料涂覆和固化。基体为叶片常用马氏体不锈钢,表1为基体和磷酸盐涂层原始材料的元素组成。涂层的制备过程首先对基体进行丙酮除油、喷砂、清洗和干燥等处理,按涂料施工指导进行施工并进行高温烘干固化,最终涂层干膜厚25~30 μm。

将带有磷酸盐涂层的不锈钢钢板通过线切割加工成10 mm×10 mm×10 mm的试样,并将试样背面用铜箔导电胶带连接导线,采用K-704N有机硅密封胶进行密封,使带有涂层的一面裸露出来,静置24 h后固化,保证试样的密封性良好,防止试验过程中钢基体暴露与溶液接触发生腐蚀。随后对试样涂层表面用无水乙醇、去离子水进行清洗,冷风吹干后备用。

1.2 检测分析

使用DX-7200BH型X射线衍射仪(XRD)对涂层进行物相分析,采用Cu 靶,Kα波长 0.154 18 nm,管电压40 kV,管电流为40 mA,扫描方式采用了2θ掠入射,入射角为 3°,扫描范围为10°~90°,扫描速度为0.1 (°)/s。

涂层试样分别在0,5,50,100,200 mmol/L的NaCl溶液中浸泡24 h后取出进行电化学测试。电化学测试采用Zahner Ennium电化学工作站,测试时控制室温为(23±1)℃,采用三电极体系,磷酸盐涂层试样为工作电极,铂片作为辅助电极,参比电极采用饱和甘汞电极(SCE)。采用不同浓度(0,5,50,100,200 mmol/L)的NaCl溶液对其进行电化学测试。首先使工作电极在开路下稳定600 s后作为开路电位(OCP,vs SCE),动电位极化扫描范围为-1.0~-0.4 V(vs SCE),扫描速率为1 mV/s,电化学阻抗谱(EIS)测试频率为1.0×(105~10-2) Hz,测量信号为幅值10 mV的正弦波,测试后用ZSimDemo软件对电化学阻抗谱进行拟合。

电化学测试结束后,采用Zeiss Discovery V20体视显微镜对涂层的表面宏观形貌进行观察。用OLYMPUS OLS5000激光共聚焦显微镜(CLSM)对涂层表面进行三维形貌观察。随后用Thermo Fisher APREO扫描电镜(SEM)对涂层试样的表面和截面微观形貌进行观察,并用Quantax 400能谱仪(EDS)分析其元素分布。

2 结果与讨论

2.1 涂层形貌

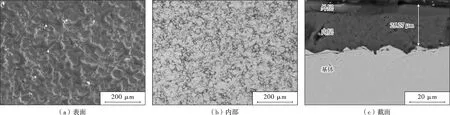

图1为磷酸盐涂层表面、内部以及截面的SEM形貌。从图1a中可以看出面层的显微结构整体比较光滑致密,并且外表面存在大量裂纹。从图1b中可以看出涂层内部结构致密,其中白色部分为涂层中的Al粉填料,黑色区域为磷酸盐粘结剂,Al粉在涂层内部发生大量的聚集。从涂层的截面形貌(图1c)也可以看出涂层为双层结构,整体比较致密,但是其中存在一些孔隙等缺陷。涂层外表面裂纹存在的原因是涂层在高温固化过程中磷酸盐粘结剂逐渐脱水,使收缩率增大的结果。当涂层磷酸盐粘结剂不足以粘结Al粉时,则会使涂层内部产生孔隙等缺陷[9],这些裂纹和孔隙结构使得腐蚀介质更容易进入涂层。另外Al粉的加入可以使得涂层拥有良好的抗冲蚀性能[10]。从截面图可以看出,磷酸盐涂层的厚度只有25 μm左右。

图1 磷酸盐涂层的SEM形貌Fig. 1 SEM of phosphate coating

2.2 涂层成分

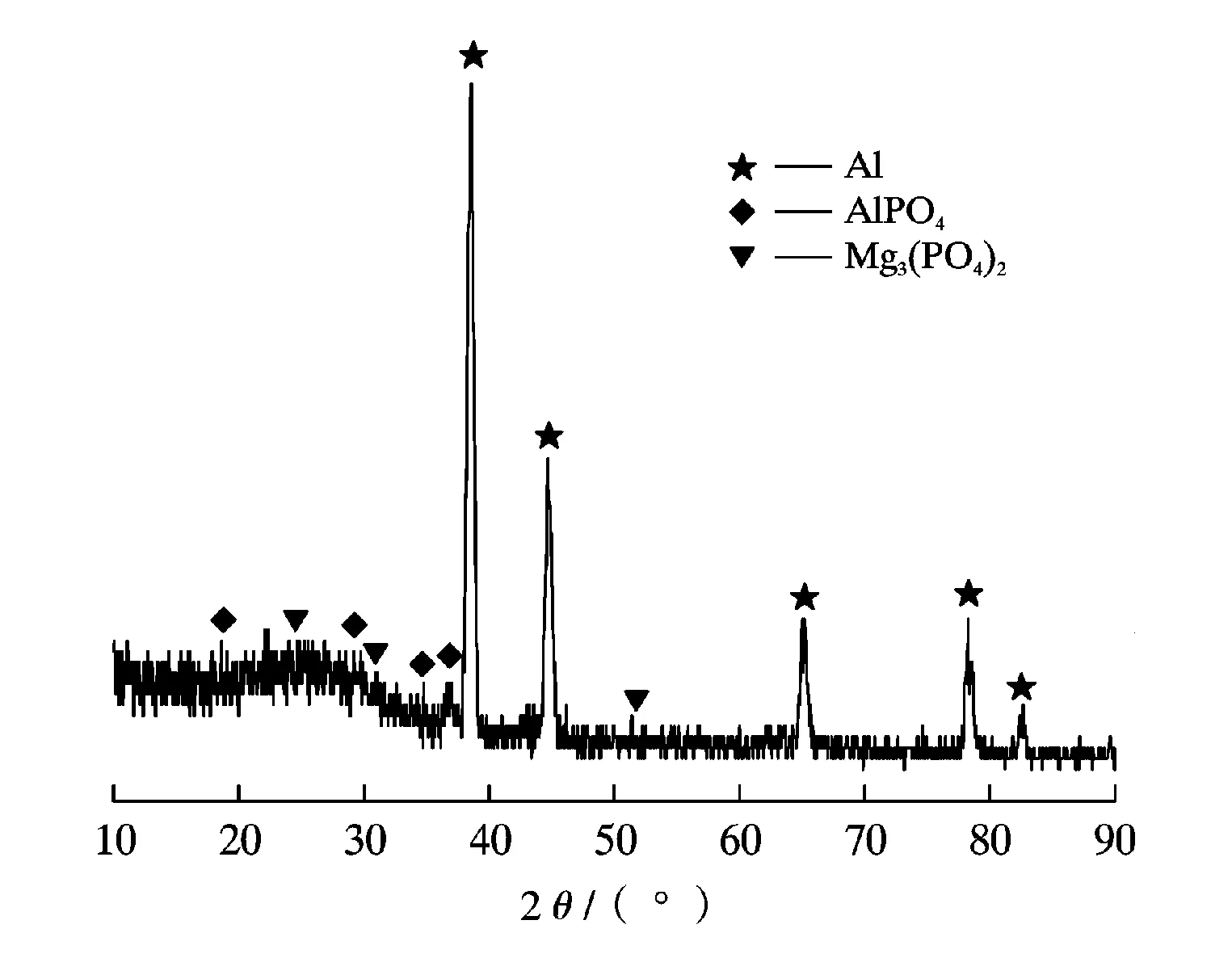

图2为原始磷酸盐涂层的XRD谱。从图中可以看出,涂层体系中除Al外生成的物质还有AlPO4和Mg3(PO4)2,因此当涂料中加入了Mg质固化剂后,由AlPO4、Mg3(PO4)2等不同类磷酸盐中的一种或几种共同构成磷酸盐骨架大分子结构[11],镁离子充当铝磷酸盐分子间的桥梁纽带[12]。这些磷酸盐大分子结构致密并且耐蚀性良好,对涂层中的Al粉起到很好的粘结和包裹作用,能够阻碍腐蚀介质的进入,并且为涂层和基体之间提供了良好的结合性能[13]。

图2 磷酸盐涂层的XRD谱Fig. 2 XRD pattern of phosphate coating

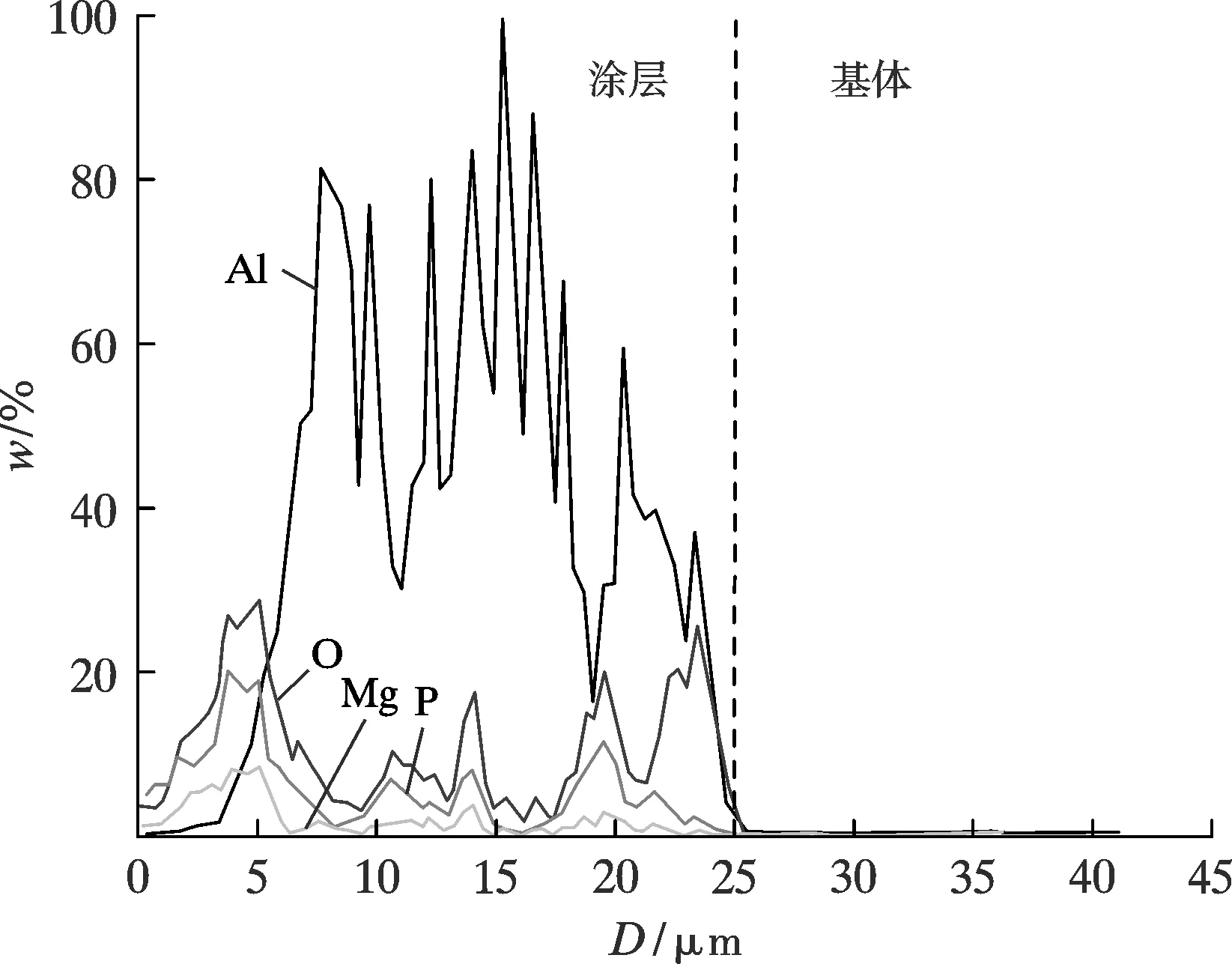

对磷酸盐涂层截面元素进行能谱分析,如图3所示。从图3可以看出,涂层内O、P、Mg等元素的变化趋势相同,证明了涂层中磷酸盐物质的生成,与涂层XRD分析结果一致。 Al元素由涂层外表层至涂层内部含量逐渐增加,O、P、Mg元素含量则有所减少。

图3 磷酸盐涂层截面元素能谱Fig. 3 EDS of cross section elements of phosphate coating

2.3 涂层耐蚀性

2.3.1 开路电位

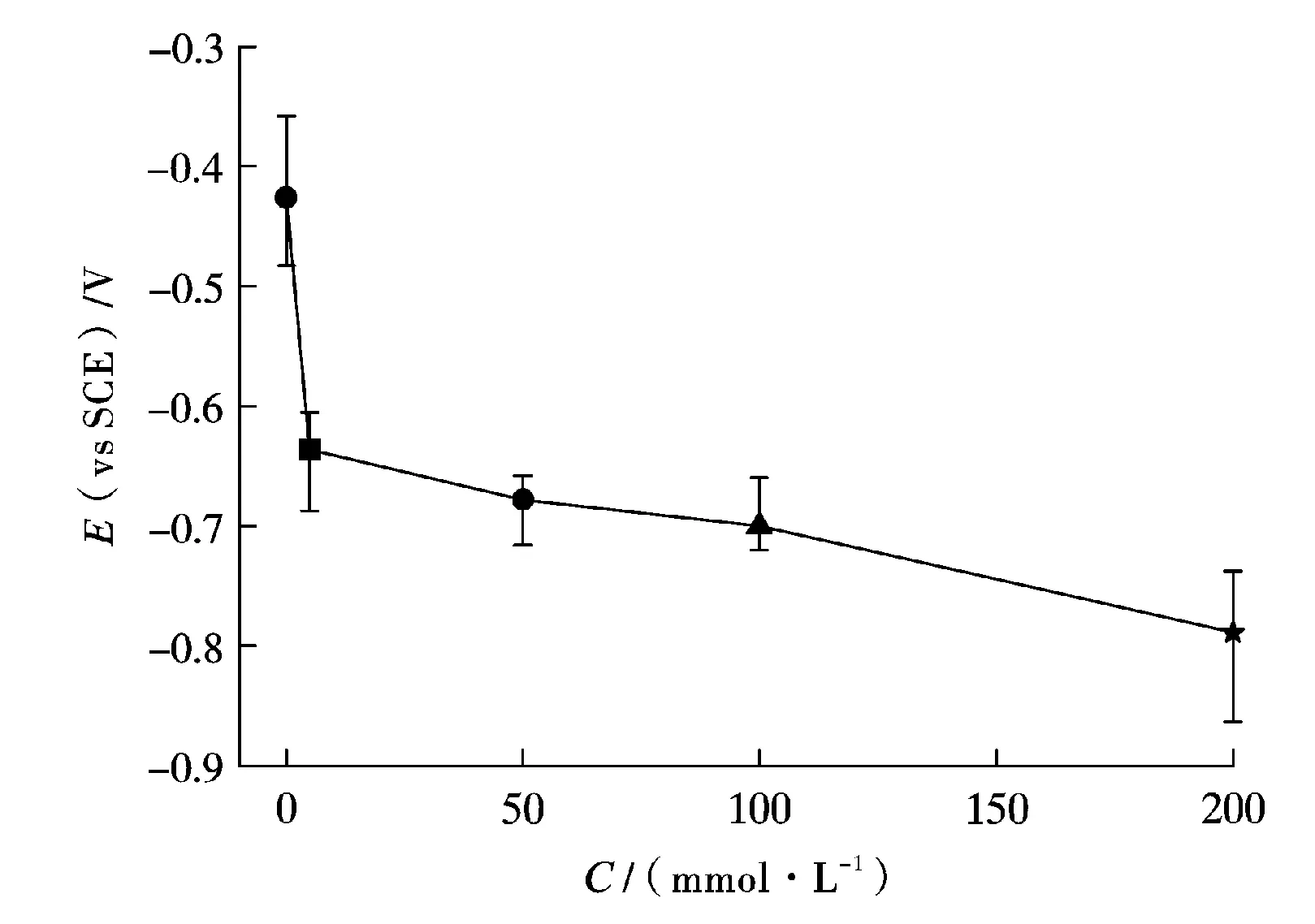

磷酸盐涂层下基材在不同Cl-浓度溶液中的开路电位如图4所示。

图4 磷酸盐涂层在不同Cl-浓度溶液中的开路电位Fig. 4 Open circuit potential of phosphate coating in different Cl- concentration solutions

从图4可以看出,磷酸盐涂层下不锈钢的开路电位明显低于裸露不锈钢基体(基体不锈钢在200 mmol/L Cl-浓度溶液中的开路电位为-0.174 V),因此使得涂层与基体之间有着较大的电位差,从而提供很好的牺牲阳极的阴极保护作用[14]。磷酸盐涂层的开路电位随着Cl-浓度的升高不断负移,当溶液中Cl-浓度为200 mmol/L时,涂层试样的开路电位最负,涂层的腐蚀倾向最大[15]。

2.3.2 动电位极化

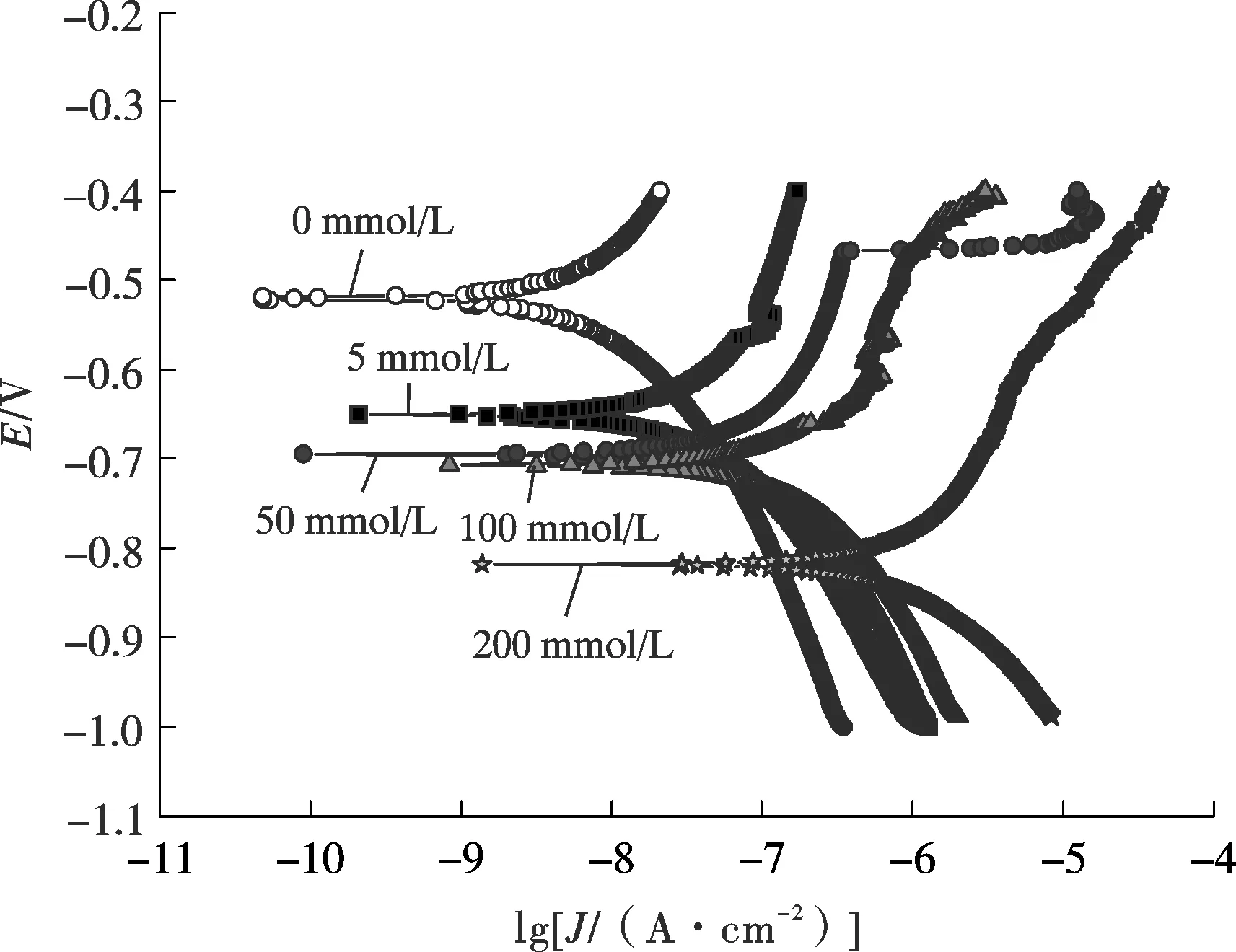

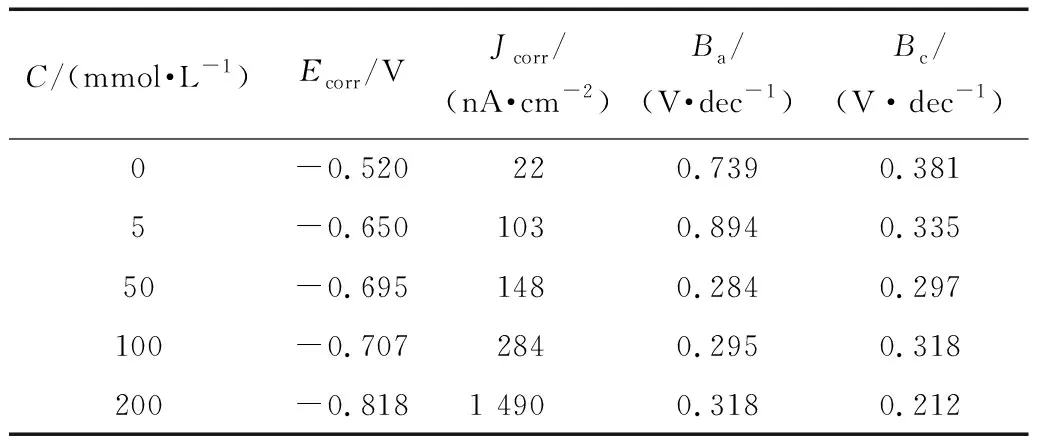

图5为涂层在不同浓度Cl-溶液中的极化曲线,拟合的电化学参数如表2。极化曲线可以表明涂层下金属的腐蚀电位和电流之间的关系,腐蚀电位的大小反映涂层下金属腐蚀的难易程度,腐蚀电位越负表明涂层下金属越容易被腐蚀,耐蚀性能较差;腐蚀电流密度的大小反映涂层下金属腐蚀速率的大小[16],说明腐蚀的快慢,腐蚀电流数值越大表明涂层腐蚀越快[17]。图5中可以明显看出,随着Cl-浓度的升高,涂层下金属的自腐蚀电位有明显的下降趋势。表2中也可以发现随Cl-浓度的升高,腐蚀电流密度增大,尤其是在Cl-浓度为200 mmol/L时,自腐蚀电流密度相较于100 mmol/L时增大了5倍。由此说明在200 mmol/L Cl-溶液中磷酸盐涂层下金属更容易被腐蚀,涂层的耐蚀性降低。

图5 磷酸盐涂层在不同浓度Cl-溶液中的极化曲线Fig. 5 Polarization curve of phosphate coating in Cl- solution with different concentrations

表2 磷酸盐涂层在不同浓度Cl-溶液中极化曲线拟合结果Table 2 Fitting results of polarization curves of phosphate coatings in Cl- solutions with different concentrations

2.3.3 电化学阻抗谱

磷酸盐涂层在不同浓度Cl-溶液中的电化学阻抗谱如图6所示。从图6a,6b可以看出:当溶液中Cl-浓度为0,5 mmol/L时,时间常数表现为2个,并且低频区出现扩散阻抗特征。随着浓度的增大,当Cl-浓度在50~200 mmol/L 时,在高频区出现1个新的容抗弧,Bode谱中的相位角也出现了新的峰尖和峰谷,因此时间常数表现为3个。推测是由于当溶液浓度很小时,涂层表面的最外层完整,腐蚀介质只通过涂层表面的孔隙进入到涂层内部与基体接触,产生双电层;随着浓度的增大,涂层表面最外层会发生破损,则曲线高频区的容抗弧反映了涂层外表层的性能,而曲线中频区域对应的容抗弧的半径大小可以反映涂层的耐腐蚀性能[18,19]。受涂层阻挡的影响,涂层中的腐蚀产物很难发生扩散,低频区出现Warburg 阻抗。由于容抗弧半径越大,其腐蚀介质穿过涂层接触基体的过程就越困难,涂层的耐蚀性能越强,图6a,6b中随着Cl-浓度的增大,中频区的容抗弧半径在逐渐减小,说明涂层的耐蚀性能下降。结合图6c,6d涂层的Bode谱,0 mmol/L Cl-溶液中涂层的低频阻抗模值最高,随着溶液浓度的升高,阻抗模值逐渐减小,200 mmol/L时最大相位角也明显减小,说明涂层的耐蚀性能下降明显,与Nyquist谱的分析结果一致。

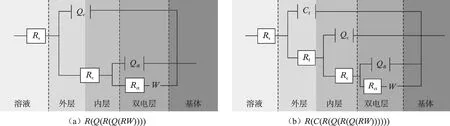

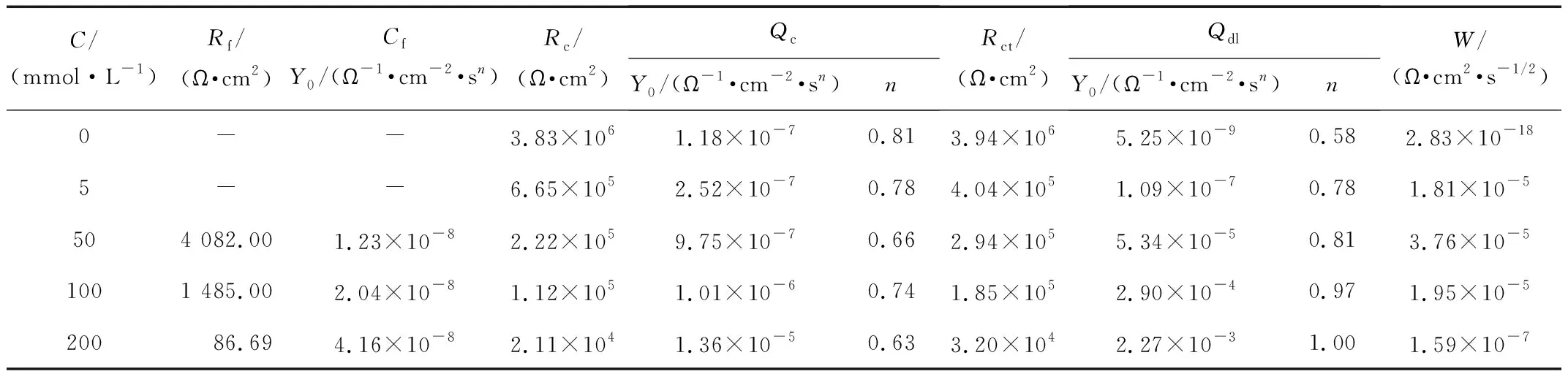

为了定量描述涂层的腐蚀行为,采用图7所示的2个等效电路图分别对腐蚀过程进行模拟,溶液中Cl-浓度为0 mmol/L和5 mmol/L时采用图7a进行拟合,溶液浓度为50~200 mmol/L时采用图7b进行拟合。表3为阻抗谱的拟合结果。其中Rs表示溶液电阻,Rc代表涂层的阻抗,Qc代表涂层常相位角元件,Rf代表涂层表面磷酸盐涂层外层膜层的阻抗,Cf代表外层膜层的电容,Rct表示电化学反应的电荷传递电阻,Qdl代表双电层常相位角原件,W代表Warburg阻抗。其中,常相位角元件Q的阻抗值可用公式(1)计算[20]:

图7 磷酸盐涂层在不同浓度Cl-溶液中EIS曲线拟合所用等效电路Fig. 7 Equivalent circuit diagram for EIS curve fitting of phosphate coating in Cl- solution with different concentrations

表3 磷酸盐涂层在不同浓度Cl-溶液中的电化学阻抗谱拟合结果Table 3 Fitting results of electrochemical impedance spectroscopy of phosphate coating in Cl- solution with different concentrations

(1)

从表3中的拟合结果可以看出,随着溶液浓度的增大,涂层的腐蚀愈发严重,腐蚀介质渗入涂层使得涂层产生腐蚀坑,导致涂层抗腐蚀介质能力下降,涂层的Rc值降低,涂层发生破损之后腐蚀介质渗入到涂层中使得Qc也在逐渐增大。但是通过观察不难发现,随着浓度的升高,涂层电阻Rc值降低逐渐变缓,这是由于在腐蚀过程中,涂层中产生的腐蚀产物逐渐增多,填塞了涂层中的孔隙和缺陷, 使涂层屏蔽腐蚀介质的性能变好[21]。由于在浸泡过程中腐蚀介质接触到基体并形成双电层,随着Cl-浓度的升高,电荷转移电阻Rct不断减小,也说明了涂层的耐蚀性降低。

2.3.4 腐蚀形貌及成分

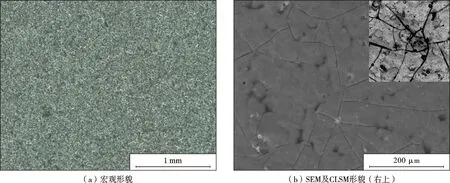

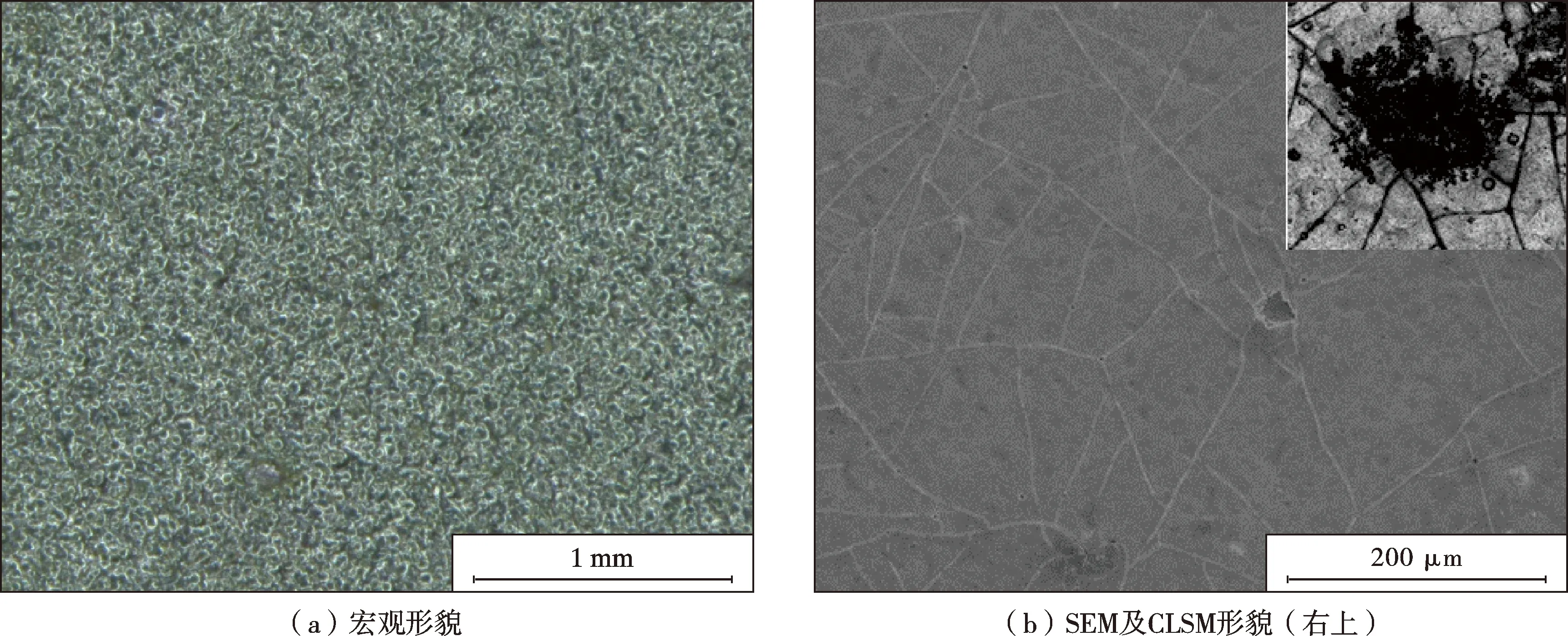

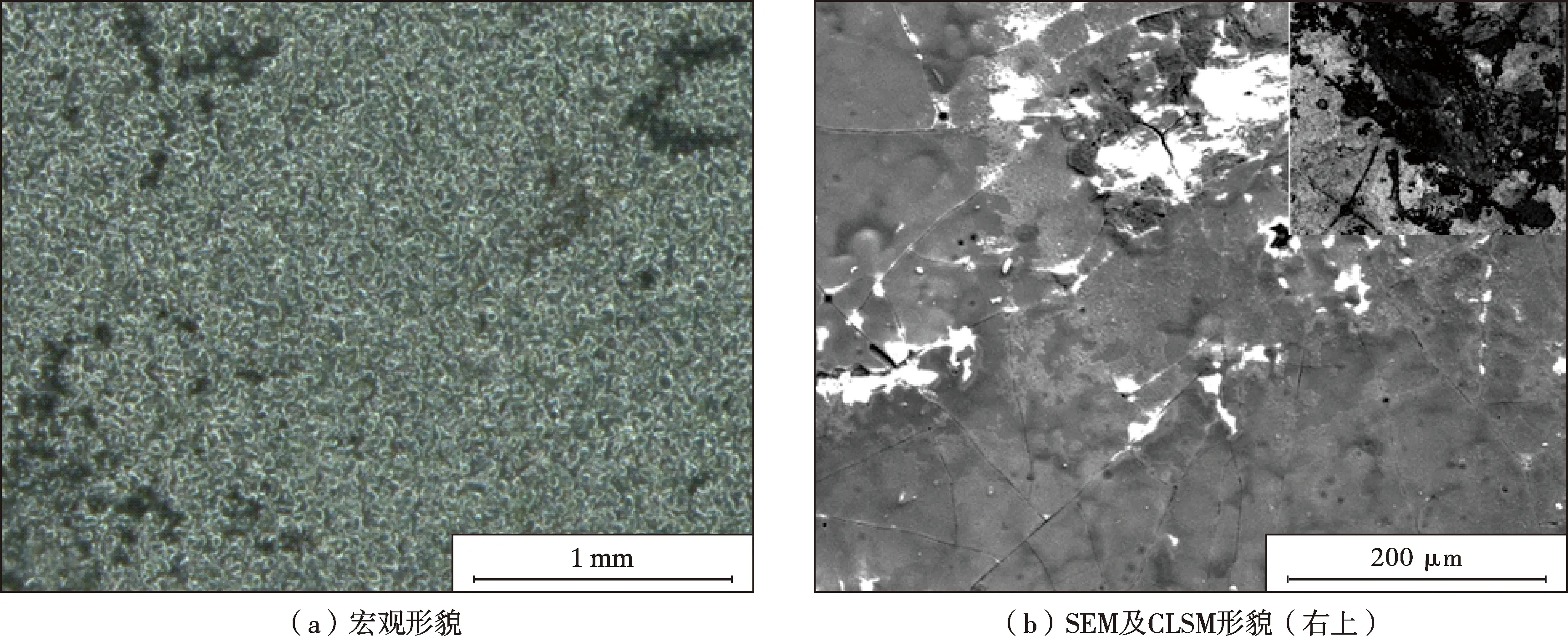

图8~图13为原始磷酸盐涂层及其在不同浓度Cl-溶液中电化学测试后的宏观形貌、扫描电镜(SEM)、CLSM形貌。图中可以发现,当Cl-浓度为0,5 mmol/L时,试样表面并未有明显的腐蚀痕迹,但是可以明显看出涂层首先在裂纹交界处发生腐蚀。当Cl-浓度为50 mmol/L时,如图11,涂层表面产生腐蚀坑。图13中可以看出,当溶液中Cl-浓度为200 mmol/L时涂层黑色区域明显增多。

图8 原始涂层形貌Fig. 8 Morphology of coating before electrochemical polarization

图9 0 mmol/L Cl-浓度下腐蚀后涂层的形貌Fig. 9 Morphology of coating after electrochemical poloarization under 0 mmol/L Cl-

图10 5 mmol/L Cl-浓度下腐蚀后涂层的形貌Fig. 10 Morphology of coating after electrochemical poloarization under 5 mmol/L Cl-

图11 50 mmol/L Cl-浓度下腐蚀后涂层的形貌Fig. 11 Morphology of coating after electrochemical poloarization under 50 mmol/L Cl-

图13 200 mmol/L Cl-浓度下腐蚀后涂层的形貌Fig. 13 Morphology of coating after electrochemical poloarization under 200 mmol/L Cl-

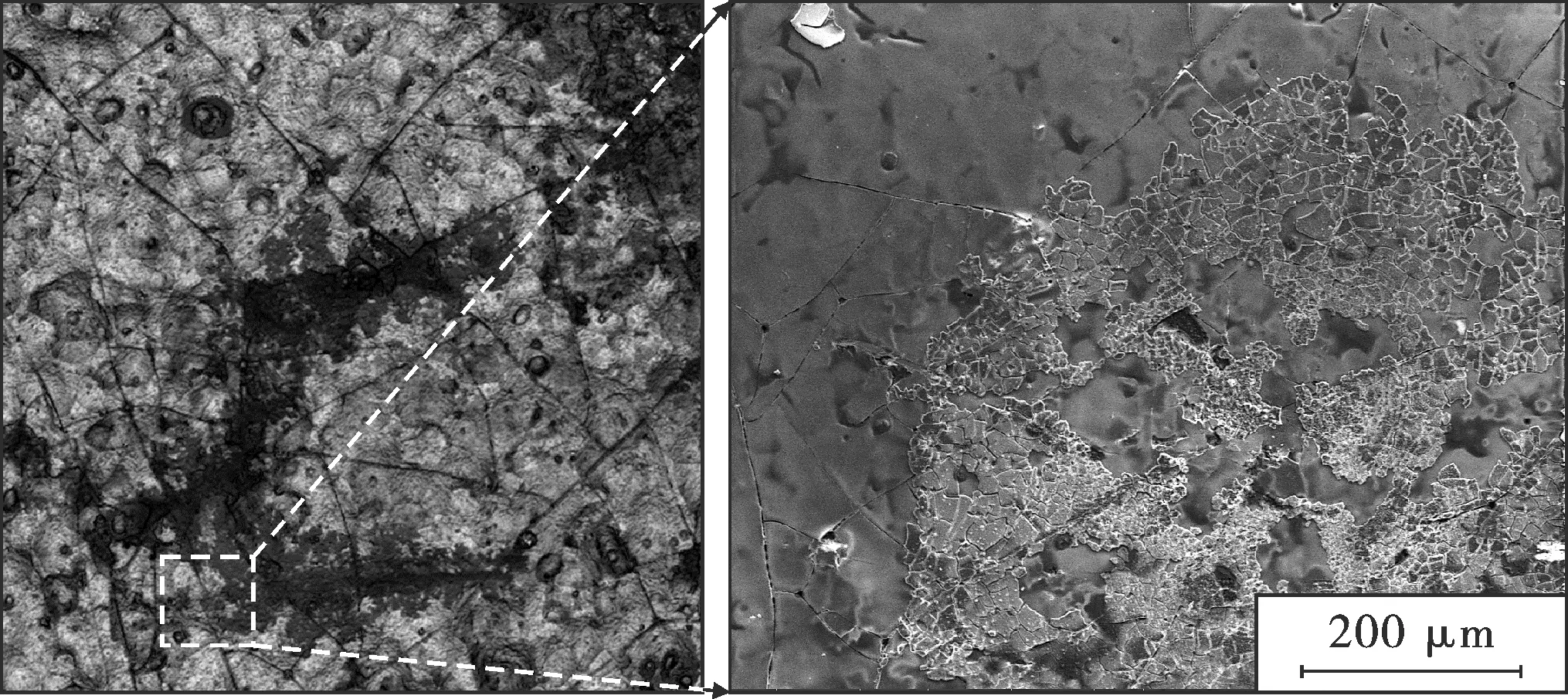

从腐蚀坑周围放大图(图14)中可以明显看出有外表面层的脱落,因此,当涂层有腐蚀坑产生时,首先会发生涂层外表层的脱落,这也与电化学阻抗谱的结论相符合。由此表明随着Cl-浓度的增加,涂层的腐蚀增强,耐蚀性下降。

图14 200 mmol/L腐蚀坑周围放大形貌Fig. 14 Enlarged topography around corrosion pit

使用激光共聚焦显微镜对磷酸盐涂层典型的腐蚀坑进行三维观察,如图15所示。当Cl-浓度为5 mmol/L时,可以发现试样表面裂纹区域出现少量凸起,说明涂层首先在裂纹和缺陷处发生腐蚀并产生了腐蚀产物。当浓度为50 mmol/L时, 涂层外表面开始发生剥落和破损,有少量的腐蚀坑出现,并且在腐蚀坑的周围也有凸起的现象。当Cl-浓度为100 mmol/L时,试样表面出现更大的腐蚀坑,并且腐蚀坑周围的凸起增多、增大,腐蚀坑深度增加。结合CLSM形貌和成分推测腐蚀坑的形成可能是涂层中Al粉脱落的结果, 腐蚀坑周围凸起的原因是当涂层接触到腐蚀介质时会生成腐蚀产物,腐蚀产物在涂层内不断生成积累从而发生塞积,对涂层表面产生挤压,从而使腐蚀坑的周围高度增加,稳定性变差,这也说明了涂层腐蚀会沿腐蚀坑向外扩展,致使腐蚀坑逐渐增大,涂层的屏蔽作用减弱。

图15 不同Cl-浓度下腐蚀后涂层的三维形貌Fig. 15 3D morphology of corroded coating under different Cl- concentration

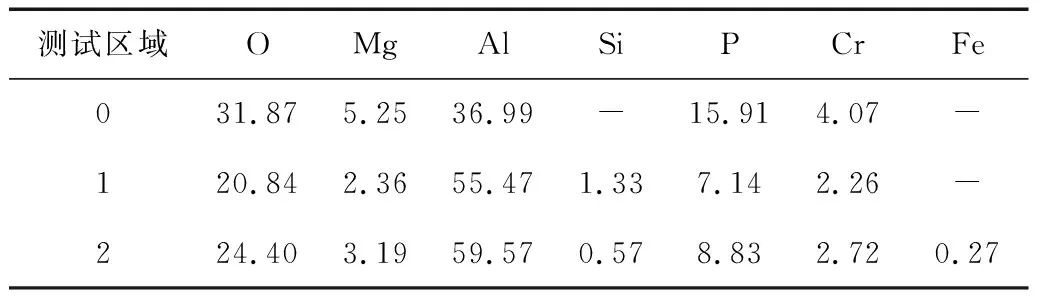

图16为涂层在100,200 mmol/L Cl-溶液中腐蚀后的表面破损区域EDS分析,并将部分元素的相对含量进行统计,如表4所示。

表4 不同 Cl-浓度溶液中腐蚀后试样微观区域的EDS能谱元素含量比较(质量分数) %Table 4 Comparison of EDS elemental content in the micro area of the sample after corrosion in different Cl- concentration solutions(mass fraction) %

其中从腐蚀坑内1区域的能谱分析中发现坑内Al的相对含量增大到55.47%,明显高于外表面Al的质量分数,而除Al外其余元素含量均较低。Al含量升高的原因主要是在磷酸盐涂层制备过程中,由于重力等因素的影响,Al粉发生轻微的沉降,造成涂层最外层的Al含量较低,磷酸盐含量较高[7],这也是涂层外表面层形成的原因。当涂层在高Cl-溶液中发生腐蚀使涂层的外表面发生破损后,其表面的低Al含量磷酸盐层会先发生脱落,涂层内部被裸露出来,表现出Al含量的升高,P、Mg、Cr等元素含量的降低。另外发现图16b中区域2与图16a中区域1相比O元素含量升高,并且在其中有微量的Fe元素出现,推测是基体产生的腐蚀产物,这些腐蚀产物通过涂层内的裂纹等缺陷迁移到了腐蚀坑底部。

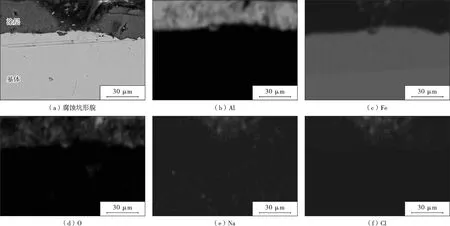

对磷酸盐涂层腐蚀坑区域截面进行EDS面扫,如图17,发现涂层的腐蚀坑中有微量的Fe、Na、Cl元素,进一步说明了基体腐蚀产物的生成,并且涂层Al含量高的区域O含量较低,O含量高的区域Al含量低,这也是磷酸盐粘结剂粘结Al粉的结果,因此涂层中的磷酸盐发生腐蚀时会造成Al粉的脱落,与上述所得的结论一致。

图17 磷酸盐涂层腐蚀坑截面形貌和EDS能谱Fig. 17 Cross section morphology and EDS spectra of phosphate coating corrosion pits

2.4 腐蚀机理

结合试验数据对涂层的腐蚀机理进行总结,如图18,磷酸盐涂层表面致密的涂层可以隔开基体与氧气、盐水等腐蚀介质,并阻挡腐蚀介质扩散,同时填料中的组分进一步令腐蚀介质到达基体所需的扩散通路变为曲折的路径,能够延缓基体的腐蚀。当对磷酸盐涂层在腐蚀介质中进行电化学测试加速其腐蚀时,首先腐蚀介质会通过涂层表面的裂纹和涂层内部的孔隙进入到涂层内部,并引发涂层的腐蚀, 产生腐蚀产物。随着溶液中Cl-浓度的增加, 涂层的腐蚀加剧, 涂层外表面发生脱落,使腐蚀介质更容易到达基体,在腐蚀介质到达基体后基体发生腐蚀的同时,涂层中的Al粉也会因为涂层中磷酸盐的腐蚀而发生脱落,并且Al还会与基体的Fe之间形成原电池,Al粉能够为Fe提供阴极保护作用[22],并在此过程中Al粉被消耗。Al粉发生脱落和被消耗后使涂层产生腐蚀坑并且腐蚀坑周围有向外扩展的趋势,导致涂层和基体的腐蚀加剧,从而失去对基体的保护作用。

3 结 论

(1)磷酸盐涂层为双层结构,涂层中含有大量Al粉,涂层中的P、O、Mg等元素能够形成大分子结构的磷酸盐物质,磷酸盐结构致密并且可以很好地粘结Al粉,阻碍腐蚀介质的进入,提高涂层的耐蚀性能。

(2)随着浸泡溶液Cl-浓度的升高,磷酸盐涂层的自腐蚀电流升高,开路电位和自腐蚀电位负移,涂层阻抗和电荷转移电阻均减小,涂层的耐蚀性能随溶液浓度的升高而下降。

(3)随着磷酸盐涂层腐蚀介质中Cl-浓度的升高,涂层的腐蚀逐步增强,5 mmol/L Cl-浓度时只是在涂层的裂纹处有腐蚀产物的生成。当Cl-浓度为50~200 mmol/L时,涂层外表面发生破损、Al粉发生脱落并形成腐蚀坑,并且随着Cl-浓度的升高腐蚀坑向外扩展导致面积增大、腐蚀坑深度增加,并在200 mmol/L Cl-浓度时腐蚀坑内出现基体腐蚀产物。