低温下N80钢油套管冲击韧性和断口特征研究

邢希金,刘婉颖,武广瑷,周定照,张 智

(1. 中海油研究总院有限责任公司,北京 100028;2. 西南石油大学 a.新能源与材料学院,b.油气藏地质及开发工程国家重点实验室,四川 成都 610500)

0 前 言

随着我国油气田勘探开发在海洋和陆上偏远地区的快速应用发展,由于结构在这些区域中服役时条件恶劣,保证结构的安全性极为重要。在我国北方地区的冬季进行油气勘探、开采时,存在低温环境作业,最低温度可到-40 ℃以下,导致油套管柱材料出现严重的低温脆性[1],低温脆性是体心立方(BCC)金属材料的普遍特性,一般而言,温度越低或应变速率越高,其脆化倾向越严重。一些机械构件会在承受低温环境及各种动态载荷(如交变、冲击等)极端条件的共同作用下发生早期断裂,严重影响油气勘探生产,因此,要求机械装备和油套管柱材料具有较好的耐低温性能并能在恶劣环境中服役。国内外虽然对油套管柱用材料的低温脆性做过一些研究,但目前对N80管柱材料发生低温脆性现象的本质及脆断特征缺乏深入研究[2-6]。

冲击功是目前最为通用的衡量材料韧性的指标,但冲击功只是特定试样尺寸及缺口条件下的表征值,无明确物理含义。一般冲击试验所得冲击功包括在冲击载荷条件下变形和断裂过程各阶段的能量总和。由于各阶段能量的比例不同,韧脆程度完全不同的材料可能具有相同的冲击功。因此,冲击功无法精准反映材料的韧脆特性。示波冲击试验能够较好地描述冲击断裂过程中各阶段的能量分布,精确反映材料的断裂特征及韧脆程度[7-9]。石晓霞等[10]研究了添加La对BT100H稠油热采套管钢的拉伸强度和冲击韧性的影响,结果发现试验温度从0降至-60 ℃时,不加La的试验钢的冲击功降低60.7%,加入La的试验钢的冲击功仅降低33.8%。Jahromi等[11], Hong等[12], Hatami等[13]结合试验测试、数值分析、仿真计算研究了金属油套管在轴向冲击载荷下的力学行为和冲击韧性,结果表明管体的形状及尺寸、壁厚和材料几何缺陷均对金属油套管最大破碎力和能量吸收能力有显著影响,进一步影响材料的韧脆特性。

本工作采用夏比V型缺口冲击试样对N80钢油套管材料进行25 ℃至-40 ℃条件下的低温韧性研究,采用扫描电子显微镜观察断口的形貌特征,分析了冲击断口起裂区、纤维区、放射区及剪切唇区4个区域的断裂特征和转化特点,探究温度对油套管用材料N80钢的韧性、断口宏观和微观形貌的影响,旨在揭示管材冲击韧性随温度的变化规律和低温断裂特征,为油气管道设计与安全性分析提供管材低温韧性试验研究的基础数据,并对评价油套管用材料N80钢用于注CO2驱开采时的低温服役性能具有重要参考意义。

1 试 验

试验所用材料为某油田用油套管材料N80钢,其化学成分见表1。N80钢的屈服强度为562 MPa,抗拉强度为679 MPa,断后伸长率为24.1%。示波冲击试验测试仪器为ZBC2302-D型示波冲击试验机,冲击速度为5.24 m/s。因受到油套管壁厚的限制,加工的示波冲击试样尺寸为55.0 mm × 10.0 mm × 7.5 mm,加工缺口为夏比V型缺口,试样取样方向为管体纵向方向,冲击试样取样方向和位置如图1所示,冲击试样尺寸如图2所示。参照GB/T 19748-2019“钢材夏比V型缺口摆锤冲击试验仪器化试验方法”[14]进行示波冲击试验测试,测定冲击过程中的力-位移、冲击功-位移曲线。试验测试温度为25 ℃和低温0、-20、-40 ℃,每种温度条件下对3件平行样进行冲击韧性测试,试验后求取平均值。采用ZEISS EVO MA15型扫描电子显微镜观察冲击断口微观形貌。

图1 冲击试样取样方向和位置Fig. 1 Sampling direction and location of impact specimens

图2 冲击试样尺寸Fig. 2 Size of impact specimens

表1 N80钢的化学成分Table 1 Chemical composition of N80 steel

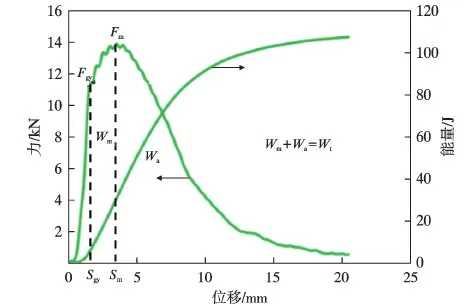

示波冲击试验测试过程中的力、位移、能量等数据由示波冲击试验机电脑系统记录形成如图3所示曲线。图3中Wm为最大力之前所消耗的能量, 即起裂功,单位为J,即图3中最大力出现之前曲线的覆盖面积;Wa为最大力之后所消耗的能量,即裂纹扩展功,单位为J,即图3中最大力点出现之后曲线覆盖的面积;Wt为冲击功,即试样被冲断所需的能量,单位为J,Wt=Wm+Wa;St为总位移,单位为mm;Fm为冲击过程中的最大力,单位为kN,即摆锤和试样接触过程中的最大载荷;Sm为最大力对应的试样挠度,单位为mm;Fgy为试样屈服力,单位为kN,即试样开始发生塑性变形时对应的力;Sgy为试样开始发生塑性变形时对应的试样挠度,单位为mm;JIC为动态断裂韧度,单位为kJ/m2;KIC为裂纹尖端应力场强度因子,单位为MPa·m0.5。

图3 冲击曲线和冲击参数Fig. 3 Impact curves and impact parameters

2 结果与讨论

2.1 示波冲击试验结果

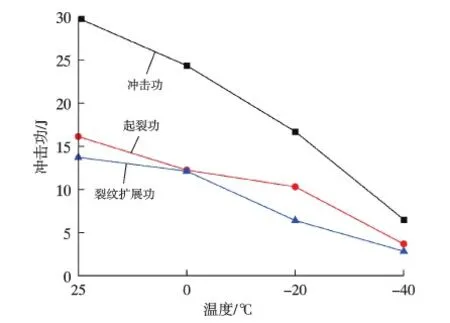

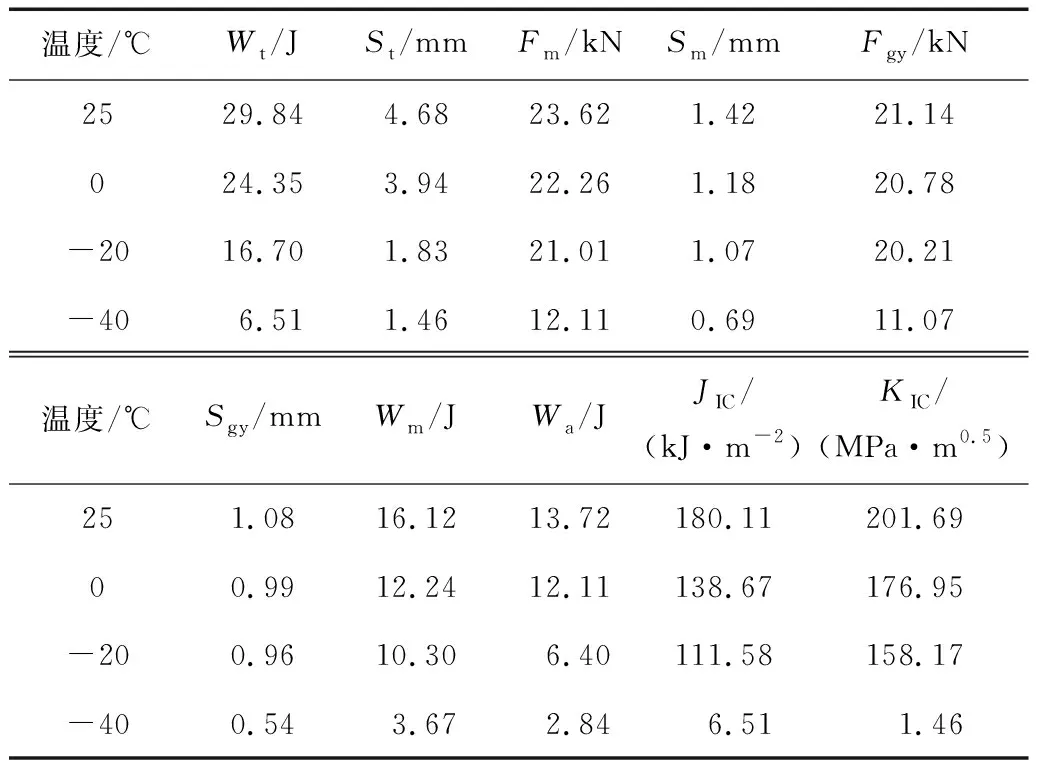

表2为不同温度条件下N80钢冲击试样的冲击韧性测试结果。图4为不同温度条件下N80钢冲击试样的冲击功的变化趋势曲线。由表2结合图4分析可知,随着温度的逐渐降低,N80钢的冲击功值逐渐减小。由图4可见,相较于25 ℃条件下的冲击功,0、-20、-40 ℃条件下的冲击功降幅分别为18.40%、44.03%和78.18%,说明当温度为-40 ℃时,N80钢材料的冲击功降低幅度值最大。由表2可知,N80钢冲击试样的起裂功Wm随温度降低而减小,温度越低,材料越易起裂。图5为不同温度条件下N80钢的裂纹扩展功Wa和起裂功Wm与冲击功Wt之比。

图4 不同温度条件下N80钢冲击试样的冲击功的变化趋势曲线Fig. 4 Trend curves of impact energy of N80 steel impact specimens at different temperatures

图5 不同温度条件下N80钢的裂纹扩展功Wa和起裂功Wm与冲击功Wt之比Fig. 5 The ratio of crack propagation energy Wa and initiation energy Wm to impact energy Wt of N80 steel at different temperatures

表2 不同温度条件下N80钢冲击试样的冲击韧性测试结果Table 2 Impact toughness test results of N80 steel impact specimens at different temperatures

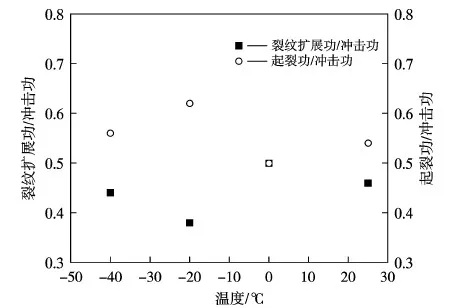

由图5可知,起裂功Wm与冲击功Wt的比值随温度升高先增大后减小,再增大,在-20 ℃时其比值最大。N80钢冲击试样的裂纹扩展功Wa与冲击功Wt的比值随温度升高先减小后增大,再减小,在-20 ℃时其比值最小,说明低温-20 ℃为材料断裂特征转化转折点。将N80钢用于油气勘探作业时,在常温(25 ℃)条件下因其裂纹扩展功Wa较高,使得裂纹在油套管中的扩展速率较慢,油套管便不易发生断裂;但随着温度降低,裂纹扩展功Wa也不断降低,初始萌生的裂纹在钻杆中的扩展速率加快,油套管更容易发生断裂,因此,生产厂家需对N80钢的加工工艺和热处理工艺进行优化,以提高低温下油套管材料的冲击功Wt和裂纹扩展功Wa,减少管柱材料脆断事故的发生。

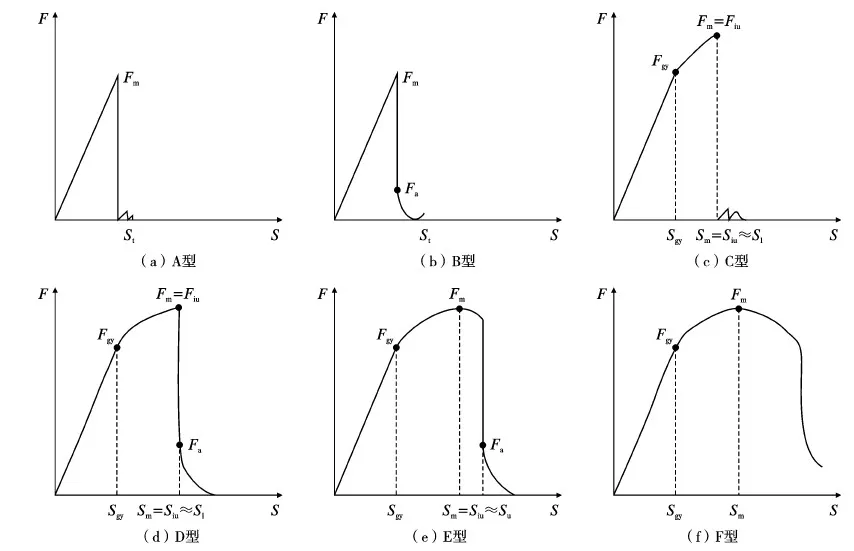

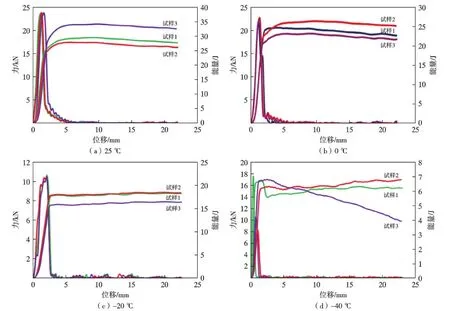

根据GB/T 19748-2019,通常将力-位移曲线按示波冲击曲线形状分为A~F型共6种类型。稳力(几乎不存在塑性变形)在最大力Fm之前不存在屈服力,只产生不稳定的裂纹扩展,此类型为A型,如图6a所示;在最大力Fm之前不存在屈服力,但有少量的稳定扩展阶段,此类型为B型,如图6b所示;在最大力Fm之前不存在裂纹扩展,根据不稳定裂纹扩展所占的比例大小将其分为C、D、E 3种类型,分别如图6c、6d、6e所示;只产生裂纹扩展的,为F型,如图6f所示。不同温度条件下N80钢冲击试样的示波冲击曲线如图7所示。图7中,Fa为不稳定裂纹扩展终止力,Fiu为不稳定裂纹扩展起始力,Sm、Siu、Sl分别是特征力值Fm、Fiu、F1(裂纹稳定扩展断裂阶段)对应的横坐标。

图6 示波冲击试验结果中力-位移曲线类型Fig. 6 Types of F-S curve in oscillographic impact test results

图7 不同温度条件下N80钢冲击试样的示波冲击曲线Fig. 7 Oscillographic impact curves of N80 steel impact specimens at different temperatures

参照图6分析图7可知,25 ℃温度下,N80钢冲击曲线符合D型,有较明显的颈缩屈曲出现;0 ℃时N80钢的冲击曲线符合C型,存在一定量的稳态扩展;当温度降低为-20 ℃时,稳态扩展部分少,其曲线类型为B型,随着温度的继续降低,降至-40 ℃时,材料发生完全脆性断裂,不存在塑性变形,无稳定的裂纹扩展阶段,其曲线类型为A型。因此,-40 ℃条件下,N80钢发生完全脆断,韧脆转变完全。

2.2 冲击试样微观断口特征

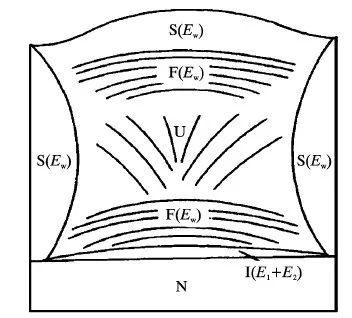

冲击试样断口在通常情况下除了切口底部的断裂源外,一般由起裂区、纤维区、放射区和剪切唇区4个部分组成,断口上这4个区域所占比例的大小,标志着材料韧性的优劣。在试验条件一致的情况下,纤维区和剪切唇区越大则材料的韧性越好[15],冲击试样的典型断口如图8所示,图8中N代表缺口,I代表起裂区,F代表纤维区,U代表放射区,S代表剪切唇区。为了进一步探究低温对N80钢材料断裂特征的影响,利用扫描电镜观察在不同温度条件下冲断后的N80试样断口的断裂形貌,判别其特征,进而分析温度对材料韧性的影响。

图8 冲击试样典型断口表面示意图[16]Fig. 8 Schematic diagram of typical fracture surface of impact specimens[16]

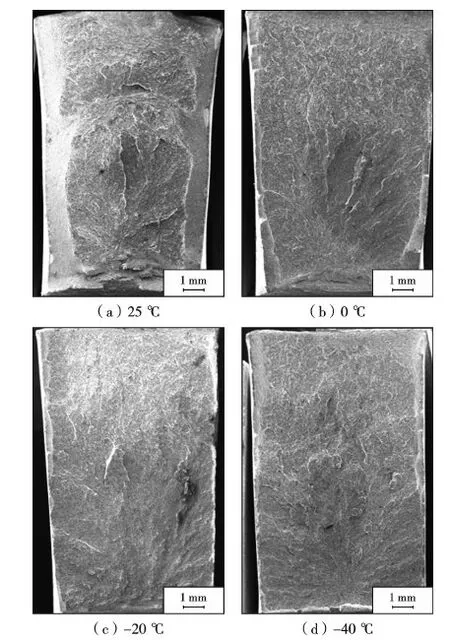

图9为不同温度条件下N80钢冲击试样断口的整体宏观形貌。由图9可知,在25 ℃条件下,在N80钢冲击试样的断口表面能见到明显的纤维区和少量的剪切唇区,因此,在该条件下N80钢具有一定的韧性。当温度降为0 ℃时,N80钢的纤维区和剪切唇区的面积明显减小,放射区面积增加,材料脆性增加;当温度继续降低至-20 ℃和-40 ℃时,断口上几乎无剪切唇区和纤维区,但存在明显的放射区,-40 ℃条件下的断口面比-20 ℃条件下的断口面更为平整,说明温度降至-20 ℃时,材料韧脆转变明显;在-40 ℃时,发生明显的韧脆转变,材料断裂为脆性断裂。为对比分析各温度条件下N80钢不同断口区域的断裂特征,利用扫描电镜对断口面的起裂区、纤维区、放射区和剪切唇区进行了局部放大观察,观察结果如图10~13所示。

图9 不同温度条件下N80钢冲击试样断口的整体宏观形貌Fig. 9 Overall macroscopic morphology of the fracture surface of N80 steel impact specimens at different temperatures

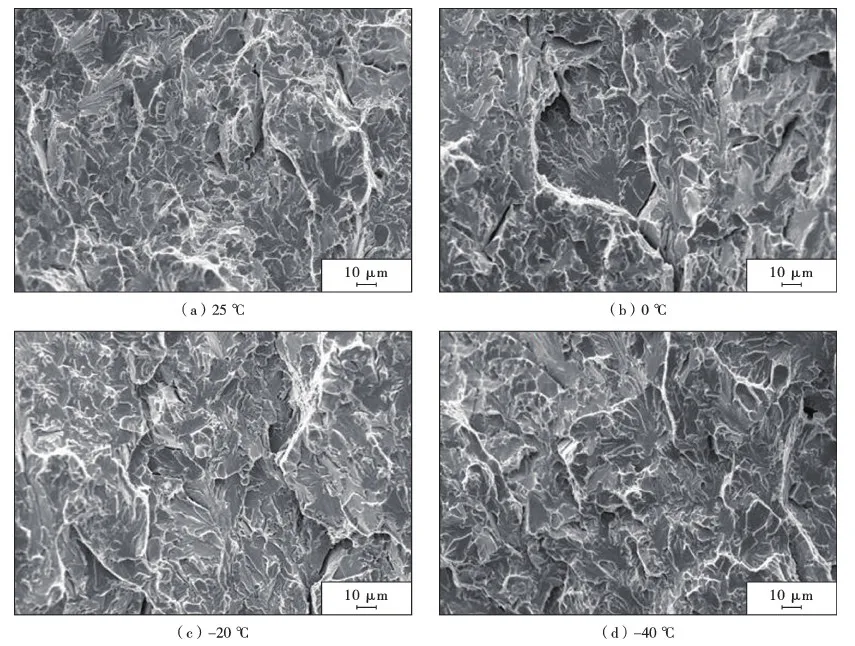

图10 不同温度条件下N80钢冲击试样断口起裂区的SEM形貌Fig. 10 SEM morphology of the initiation zone on the fracture of N80 steel impact specimens at different temperatures

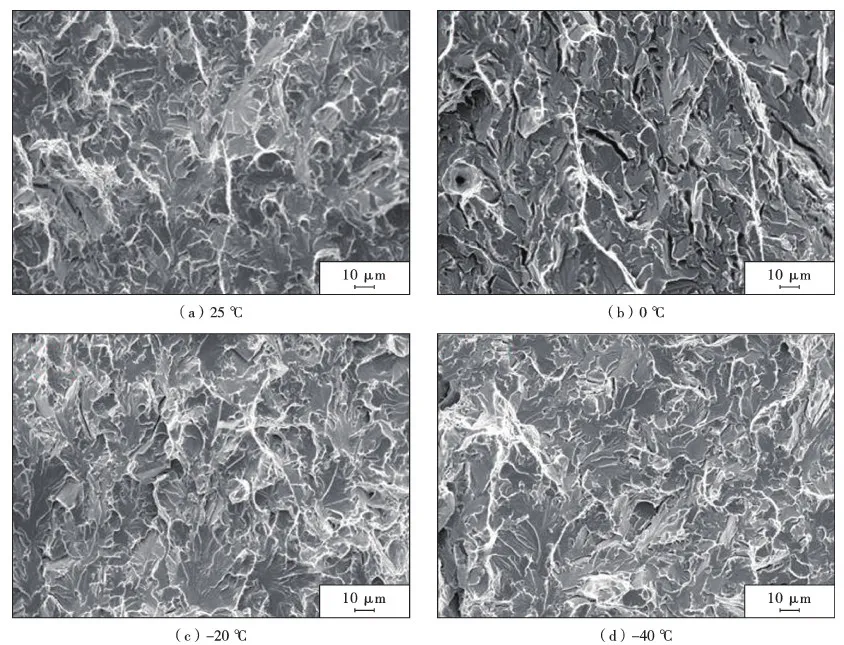

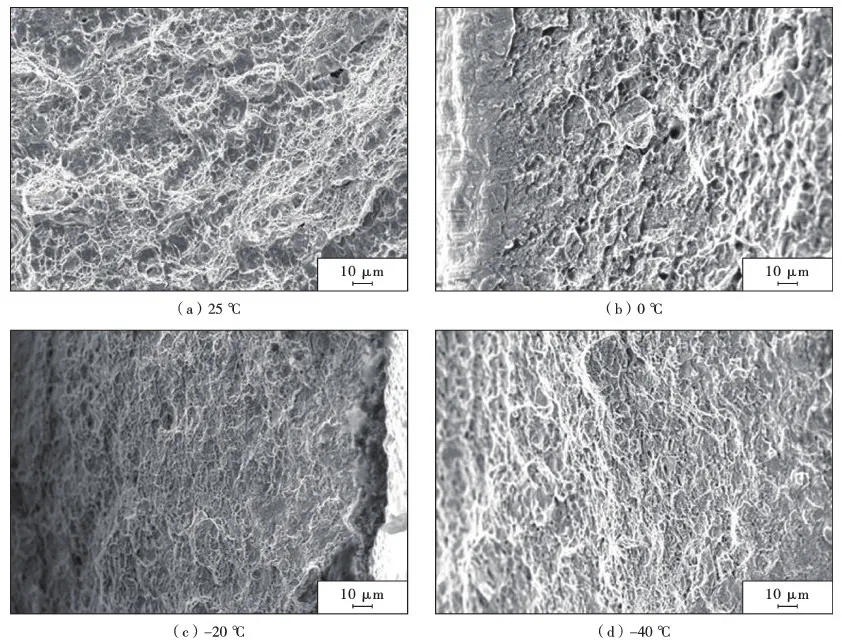

由图10中所示N80钢起裂区的断裂特征可见,25 ℃和0 ℃时,起裂区断裂特征为具有明显韧窝的韧性断裂特征,断口面个别韧窝底部可见未脱落的球状夹杂物,-20 ℃时,断口断裂特征发生明显韧脆转变,转变为准解理断裂,温度继续降至-40 ℃时,断口面为解理断裂特征,部分区域可见到明显的剪切裂缝。由图11可见,25 ℃条件下N80钢冲击试样断口纤维区以韧性断裂特征为主,局部区域为准解理断裂;低温0 ℃时,为准解理断裂特征,断口面上有开裂裂缝;温度降至-20 ℃时,断口特征和0 ℃时相似,解理平面更为明显;但是在-40 ℃时,脆性断裂特征更为明显,断口表面更平整,为明显的解理断裂特征。由图12可见,25 ℃条件下N80钢冲击试样断口放射区为准解理断裂特征,但是在低温0 ℃、-20 ℃和-40 ℃时,其断口特征为明显的解理断裂,断口面有明显河流状断裂裂纹。由图13可见,不同温度条件下N80钢冲击试样断口剪切唇区均存在韧窝,为韧性断裂;但是低温下的剪切唇区韧窝少且断面较平整,剪切唇区域较小,尤其是-20 ℃和-40 ℃条件下,断口面上剪切唇区几乎消失,当裂纹在放射区扩展时,直接发生完全性的脆性断裂。从以上对断口各区域的断裂特征分析可知,N80钢试样的断裂方式由25℃和0 ℃时的韧窝和准解理断裂变为-20 ℃和-40 ℃时的完全解理断裂,低温下材料的韧性显著降低。

图11 不同温度条件下N80钢冲击试样断口纤维区的SEM形貌Fig. 11 SEM morphology of the fiber zone on the fracture of N80 steel impact specimens at different temperatures

图12 不同温度条件下N80钢冲击试样断口放射区的SEM形貌Fig. 12 SEM morphology of the radiation zone on the fracture of N80 steel impact specimens at different temperatures

图13 不同温度条件下N80钢冲击试样断口剪切唇区的SEM形貌Fig. 13 SEM morphology of the shear lip region on the fracture of N80 steel impact specimens at different temperatures

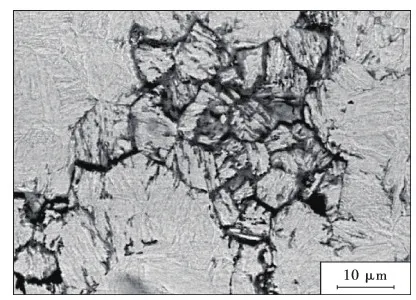

2.3 韧脆断裂特征分析

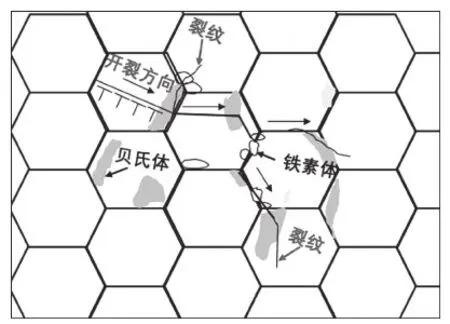

不同温度条件下油套管用材料N80钢的示波冲击试验结果表明,N80钢的冲击功随温度改变发生明显变化,由25 ℃时的29.84 J降低至0 ℃时的24.35 J,再降至-20 ℃时的16.70 J和-40 ℃时的6.51 J,相较于25 ℃条件下的冲击功,0、-20、-40 ℃条件下的冲击功降幅分别为18.40%、44.03%、78.18%,由此可见,温度对N80钢韧性的影响很大。结合图10~13分析发现,N80钢存在低温脆性敏感,25 ℃时,N80钢断口为较多韧窝的韧性断口,但当温度降至0 ℃时,断口纤维区和放射区明显脆性化,为准解理断裂特征,仅在断口起裂区和瞬断区可见韧窝,并且纤维区和瞬断区面积明显减小,当温度降至-20 ℃和-40 ℃时,断口表面的纤维区和瞬断区几乎消失,断口表现出明显的解理断裂特征,并且断面上有明显的开裂裂纹存在。断口上的解理面裂纹扩展主要沿着析出铁素体晶界处发展,结合对N80钢不同组织转变状态的金相组织分析结果(如图14所示)可知,N80钢组织主要为索氏体+沿晶界铁素体和少量贝氏体。铁素体因其晶粒较为粗大,塑韧性差,材料冲击受载时,表现出脆性特征,尤其随温度降低,会使材料体内形成富Cr的体心立方点阵相,引起点阵晶格畸变和内应力,晶格内部FeCr金属间化合物析出沿晶界分布,导致材料出现低温脆性敏感[17-19]。组织中的贝氏体因碳化物颗粒粗大,强化作用较小,尤其有片状铁素体存在时,便成为裂纹发展的通道,因此,组织转变不完全的N80钢(如图14a所示)的抗冲击性相较于全部转化为索氏体组织(如图14b所示)的N80钢的抗冲击性要弱。板条贝氏体条内的高密度位错区会诱导条束界面产生高应力集中,进而引发明显的准解理和解理开裂,表现出明显的脆性断裂特征,使得材料的冲击能量显著降低。同时,由于受温度影响敏感的贝氏体遇到低温条件,其板状贝氏体发生脆化开裂,呈条形或扇形解理特征,因此在断口面则表现出解理断裂特征[20,21]。材料的解理断裂区通常反映出晶粒的大小[22,23],不同位向的晶界会阻止解理开裂,形成各式各样排列的台阶。当解理裂纹穿过扭转晶界时,因界面两侧解理面位向不同,解理面无法简单穿过晶界, 进而在解理裂纹与晶界相交造成的应力集中处重新形核,新胚核在新晶粒中扩展,并随着裂纹扩展又相互汇合构成二次解理台阶,如图11和图12中所示-20 ℃和-40 ℃温度下的冲击断口面。制取-20 ℃条件下N80钢冲击试样的断口位置作为金相试样,利用扫描电镜对其进行观察,分析裂纹走向趋势,观察结果如图15所示。从图15中可以看出,其断口处裂纹扩展优先沿晶界间铁素体析出位置发展,主裂纹为穿晶裂纹,由主裂纹发展出的微裂纹沿晶界不断扩展延伸。基于不同温度条件下N80钢的冲击断口形貌,结合断裂特征分析,做出N80钢在低温冲击时的解理断裂示意图,如图16所示,以从微观组织方面揭示材料冲击时的解理断裂过程。图16中的裂纹扩展方向如箭头所示,可见低温解理断裂过程由3个连续阶段组成,即微裂纹在组织内的板状贝氏体与基体界面处萌生﹑微裂纹穿过贝氏体与基体界面的扩展和铁素体基体控制的裂纹扩展,随着温度的降低,该组织材料发生的解理脆性断裂愈发敏感。

图14 N80钢金相组织Fig. 14 Metallographic structure of N80 steel

图15 -20 ℃条件下N80钢冲击试样的断口SEM形貌Fig. 15 SEM morphology of the fracture of N80 steel impact specimen at -20 ℃

图16 N80钢在低温冲击时的解理断裂示意图Fig. 16 Schematic diagram of cleavage fracture of N80 steel at low temperature impact

3 结 论

(1)温度对N80钢的冲击韧性具有较大影响,N80钢的冲击功随温度降低而减小,相较于25 ℃条件下的冲击功,0、-20、-40 ℃条件下的冲击功降幅分别为18.4%、44.03%和78.18%。

(2)裂纹扩展功Wa与冲击功Wt的比值随温度升高先减小后增大再减小,起裂功Wm与冲击功Wt的比值随温度升高先增大后减小再增大,低温降低了材料的韧性。

(3)N80钢冲击断口断裂特征由25 ℃下的韧性断裂特征向0 ℃下的准解理断裂转变,至-20、 -40 ℃时转变为完全解理脆性断裂。N80钢中金相组织若转变不完全,残留的铁素体和贝氏体会加剧低温下材料断裂的韧脆转变。因此,生产厂家需对N80钢的加工工艺和热处理工艺进行优化,以使组织转变完全,提升其冲击韧性。