化学气相渗透法制备C/C-SiC复合材料及其抗冲击性能研究

丁思源,刘贵民,刘 振,3,许忠良,王德龙

(1. 中国人民解放军陆军装甲兵学院,北京 100072;2. 中国人民解放军32272部队,甘肃 兰州 730000;3. 中国人民解放军96721部队,四川 宜宾 644000)

0 前 言

近年来,C/C-SiC复合材料因具有密度低、比强度高、耐磨损、抗冲击等优良特性,在航空航天、刹车材料、防弹用品等领域得到了广泛应用[1-4]。特别是国外已有报道,将C/C-SiC复合材料用作外太空卫星的外壳装备,以防备超高速(7.8 km/s)太空垃圾的冲击,其抗冲击性能得到充分验证[5]。

目前,C/C-SiC复合材料的制备方法主要有:化学气相渗透法(CVI)、前驱体浸渍热解法(PIP)、反应熔体渗透法(RMI)、浆料浸渍热压法(SIHP)、化学液气相沉积法(CLVD)和其他混合工艺[6]。其中化学气相渗透法(CVI)是目前制备C/C-SiC复合材料最为成熟、最为精细、对碳纤维损伤最小的制备工艺,能够得到高性能的C/C-SiC复合材料。

C/C-SiC复合材料的性能除了受制备工艺的影响外,与碳纤维预制体的性能也息息相关。碳纤维预制体的性能主要由编织方式、碳纤维原丝性能和碳纤维原丝数量(K)决定。碳纤维预制体的编织方式主要有单向编织、2D编织、2.5D编织、3D编织和多维编织等[7,8]。其中2.5D针刺预制体具有制备简单、成本低的优点,国内在相关领域的研究和应用已十分成熟,具有十分可观的应用前景。目前关于制备工艺、碳纤维预制体的编织方式和原丝性能对C/C-SiC复合材料性能的影响方面报道较多[9-13],但在碳纤维原丝数量对C/C-SiC复合材料性能的影响方面却鲜有报道。不同碳纤维原丝数量的C/C-SiC复合材料组织结构亦不相同,组织决定结构,结构决定性能,因此研究不同碳纤维原丝数量对C/C-SiC复合材料性能的影响显得十分必要。

本工作采用两步CVI工艺对不同碳纤维原丝数量的2.5D碳纤维针刺预制体进行陶瓷基体致密化,得到2种C/C-SiC复合材料(3K-C/C-SiC和12K-C/C-SiC),并在此基础上研究了2种C/C-SiC复合材料的组织和结构,测试了其抗冲击性能,分析了损伤机理,为后续研究提供了参考。

1 试 验

1.1 材料制备

原材料为不同碳纤维原丝数量(3K和12K)的2.5D针刺预制体,其基本参数如表1所示,采用两步CVI工艺制备C/C-SiC复合材料。

制备流程如下:

(1)将2种碳纤维2.5D针刺预制体悬挂置于ZT-60-13碳沉积反应炉(工作区尺寸φ300 mm×600 mm)中;

(2)抽真空至2 000 Pa左右,通入惰性气体氩气(Ar)至常压,气体流量控制在100~500 mL/min,反复抽洗炉内3次后,保持炉内真空;

(3)以5 ℃/min升温速率将炉内温度升至980 ℃;

(4)当炉内温度达到沉积温度时,通入反应气体丙烷(C3H8),气体流量控制在3 L/min,调节真空泵将炉内压力控制在1 700 Pa,沉积时间设定为100 h;

(5)当预设的沉积时间结束后,停止通入反应气体,关闭加热电源,随炉自然冷却得到C/C复合材料;

(6)将制备好的C/C复合材料置于SiC沉积反应炉中,重复(2)操作;

(7)按一定比例通入三氯甲基硅烷(CH3SiCl3,MTS)与氢气(H2)等反应气体,气体流量控制在1~6 L/min,以5 ℃/min的升温速率将炉内温度升至1 050 ℃,炉内气压控制在1 000~1 500 Pa,沉积时间设定为12 h;

(8)当预设沉积时间结束后,停止通入反应气体,关闭加热电源,随炉自然冷却后得到C/C-SiC复合材料。

1.2 测试分析

采用体积法在室温下测定样品的密度。用Autopore V9620型压汞仪测定样品开孔孔隙率和孔径分布。用Smartlab型X射线衍射仪(XRD)分析样品的晶相组成。用quanta200型扫描电子显微镜(SEM)观察样品表面形貌并用能谱仪(EDS)对样品进行微区成分分析。

按照GB/T 1043.1-2018标准,采用Zwick摆锤式冲击机,平行测试5个试样,样品尺寸80 mm×10 mm×5 mm,将摆锤升至固定高度,以恒定的速度单次冲击支撑成水平梁的试样,冲击线位于两支座间的中点,利用公式(1)计算冲击韧性ak:

(1)

式中:Ec为已修正试样破坏时吸收的能量,J;h为试样厚度,mm;b为试样宽度,mm。

2 结果与讨论

2.1 密度及开孔孔隙率

通过两步CVI工艺制备C/C-SiC复合材料,3K碳纤维2.5D针刺预制体增重约30%,12K碳纤维2.5D针刺预制体增重约25%。

根据体积法分别测定得出3K-C/C-SiC复合材料的密度约为0.89 g/cm3,12K-C/C-SiC复合材料的密度约为0.74 g/cm3。

通过压汞仪测定3K-C/C-SiC复合材料的开孔孔隙率约为52.87%,12K-C/C-SiC复合材料的开孔孔隙率约为56.53%。

2种C/C-SiC复合材料的孔径分布见图1。可以看出:2种复合材料的孔径分布大致相同,12K-C/C-SiC复合材料的孔径分布曲线积分大于3K-C/C-SiC复合材料的孔径分布曲线积分,亦代表3K-C/C-SiC复合材料的开孔孔隙率较小。

图1 2种C/C-SiC复合材料孔径分布Fig. 1 The pore size distribution maps of the two kinds of C/C-SiC composites

由于3K碳纤维2.5D针刺预制体中的碳纤维含量低于12K碳纤维2.5D针刺预制体,3K碳纤维2.5D针刺预制体的孔隙率更大,能够使更多的PyC和SiC沉积在碳纤维表面,同时SiC的密度大于C的密度,因此3K-C/C-SiC复合材料表现出密度更大,孔隙率更小。

2.2 物 相

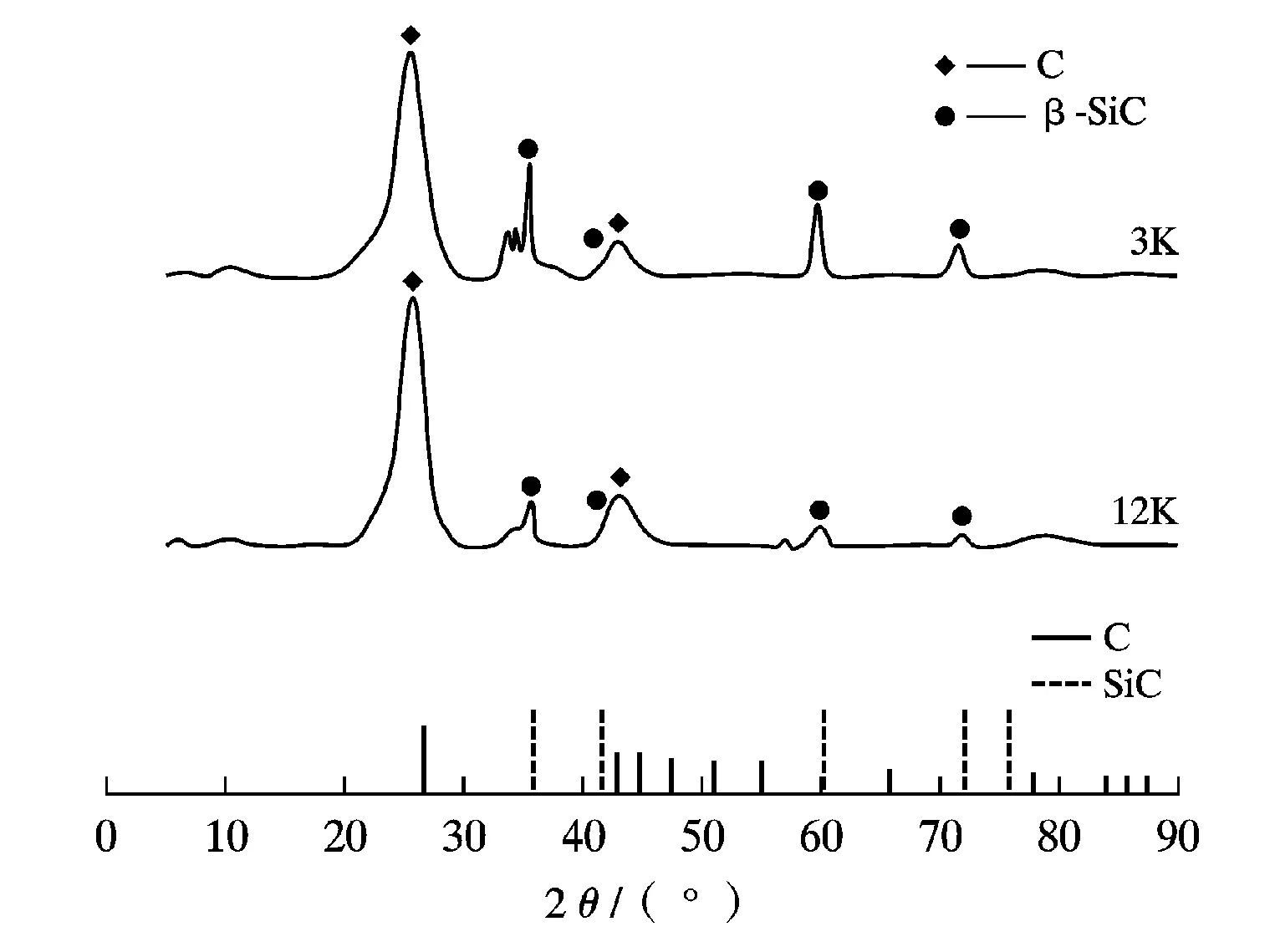

图2是2种C/C-SiC复合材料的XRD谱。从图中可以看出,2种C/C-SiC复合材料中都存在C和β-SiC两相。图谱中位于26.6°和44.4°附近的衍射峰分别对应C的(002)和(101)晶面,分别为碳纤维和PyC;位于35.7°、41.5°、60.1°和72.0°附近的衍射峰与β-SiC的标准卡片(JCPDS No.29-1129)吻合,分别对应β-SiC的(111)、(200)、(220)和(311)晶面。

图2 2种C/C-SiC复合材料的XRD谱Fig. 2 XRD plots of the two kinds of C/C-SiC composites

通过对比2种复合材料的图谱可以发现,12K-C/C-SiC复合材料的(002)晶面衍射峰的面积大于3K-C/C-SiC复合材料的,这是由于12K碳纤维2.5D针刺预制体的碳纤维含量高于3K碳纤维2.5D针刺预制体的,但二者(101)衍射峰的2θ值、半高宽(FWHM)和面积很接近,说明2种复合材料中的PyC微观结构相似,含量接近。图谱中3K-C/C-SiC复合材料β-SiC峰的面积略大于12K-C/C-SiC复合材料的,说明3K-C/C-SiC复合材料β-SiC晶相含量相对较高。

根据公式(2)对物相含量进行计算发现3K-C/C-SiC复合材料中SiC含量约为27.2%,C含量约为72.8%,12K-C/C-SiC复合材料中SiC含量约为11.1%,C含量约为88.9%,这与对比分析2种复合材料图谱得出的结论一致。

(2)

式中:Ix为测定样的衍射峰强度;Is为标样的衍射峰强度;Kx为测定样物相的K值;Wx为测定样的质量分数;Ws为标样的质量分数。

2.3 显微结构

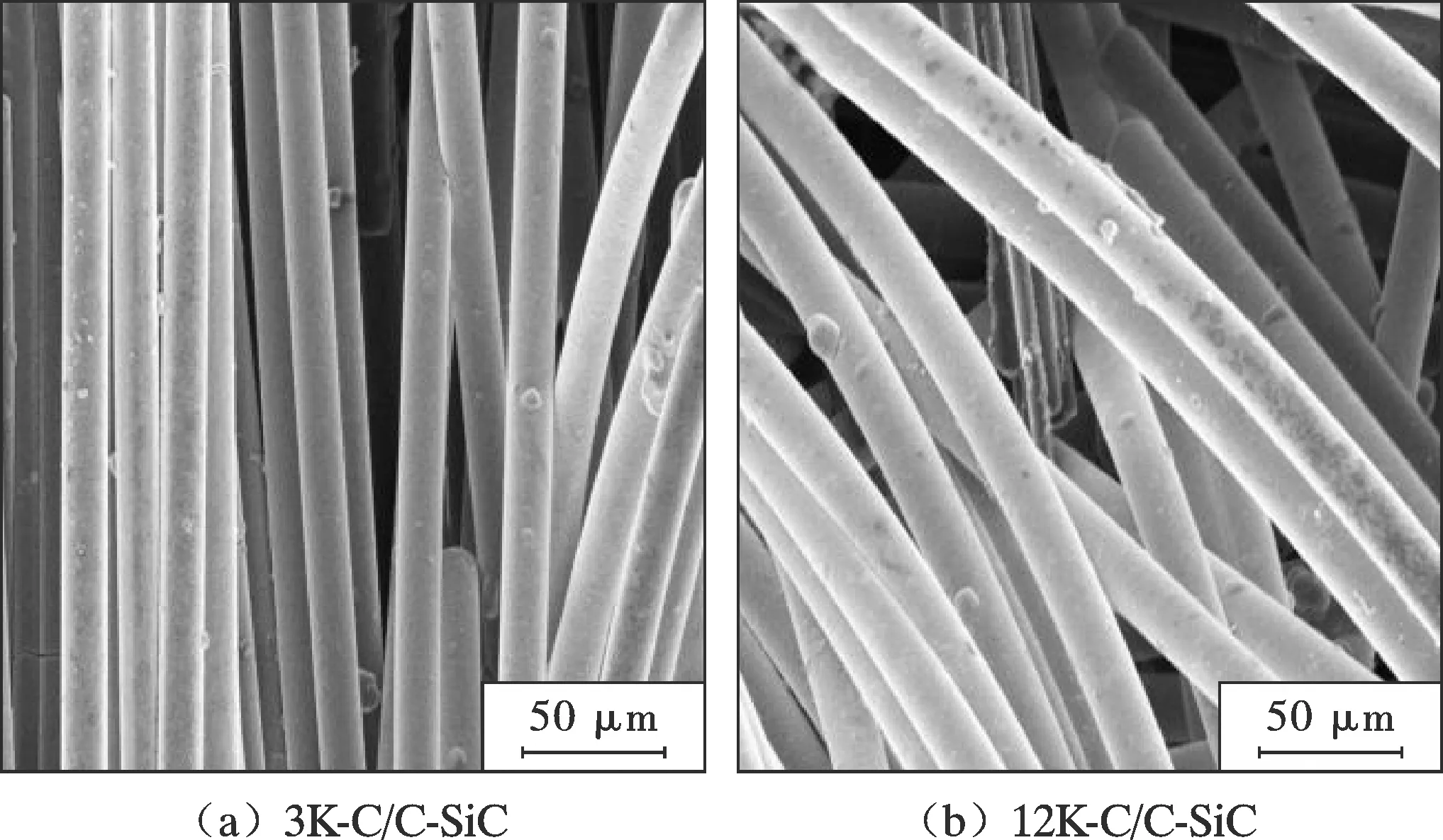

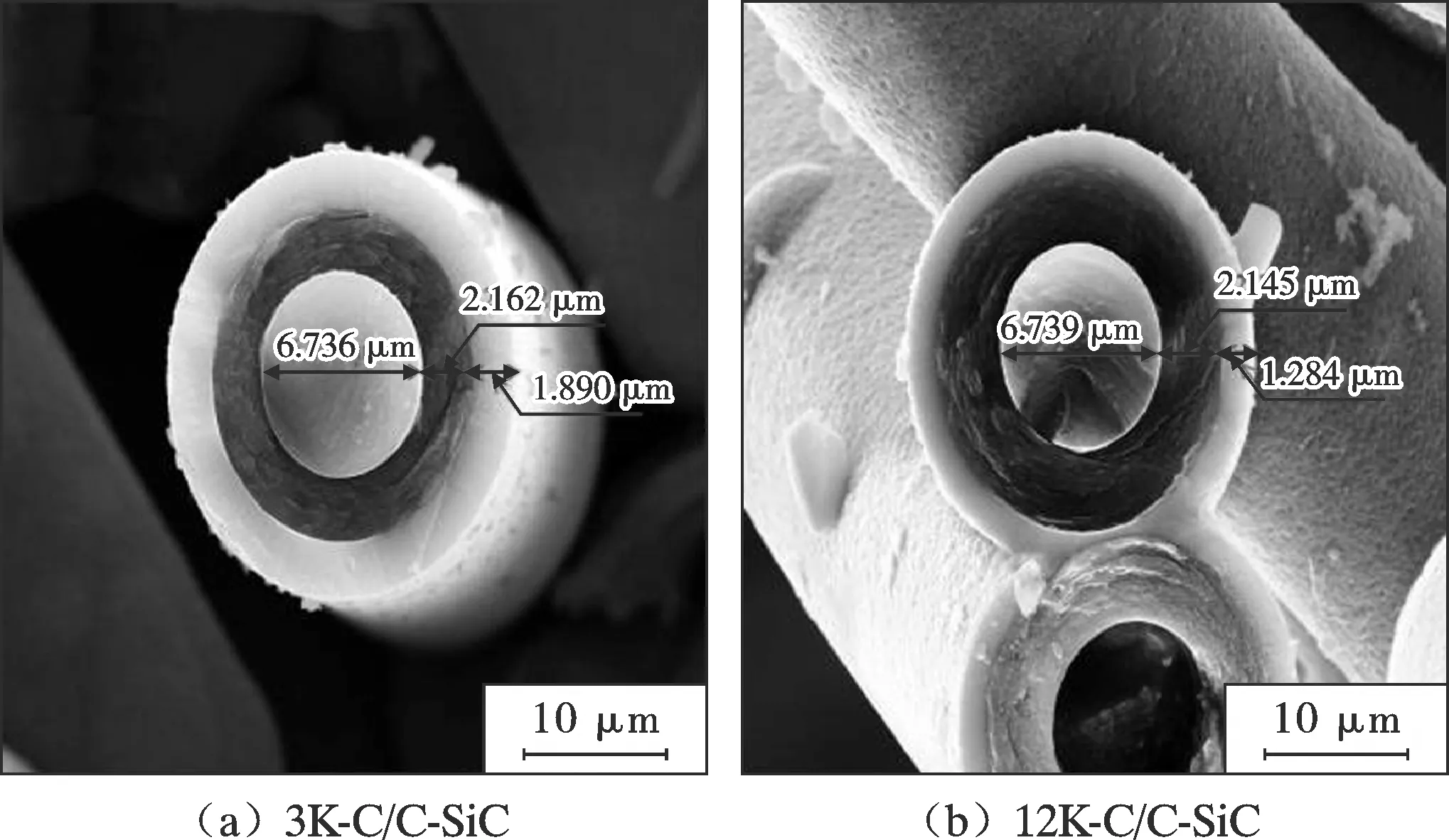

C/C-SiC复合材料的表面和截面形貌见图3和图4。

图3 C/C-SiC复合材料表面微观形貌Fig. 3 Surface SEM morphology of the C/C-SiC composites

图4 C/C-SiC复合材料单根纤维束截面微观形貌Fig. 4 Cross section SEM morphology of a single fiber bundle of a C/C-SiC composite

由图3可以看出PyC层和SiC层在碳纤维表面分布较为均匀。通过图4可以清晰地看到单根纤维束中碳纤维、PyC层和SiC层结构分布情况。通过测量,3K-C/C-SiC复合材料单根纤维束中碳纤维直径约为6.736 μm,PyC层厚度约为2.162 μm,SiC层约为1.890 μm;12K-C/C-SiC复合材料单根纤维束中碳纤维直径约为6.739 μm,PyC层厚度约为2.145 μm,SiC层约为1.284 μm。可以看出2种C/C-SiC复合材料单根纤维束的碳纤维直径和PyC厚度接近,3K-C/C-SiC复合材料的SiC层相对12K-C/C-SiC复合材料更厚,这与XRD谱得出的结论一致。

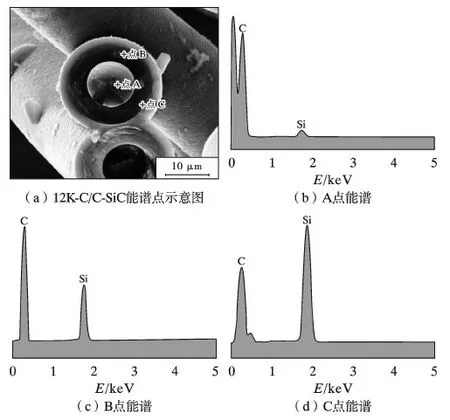

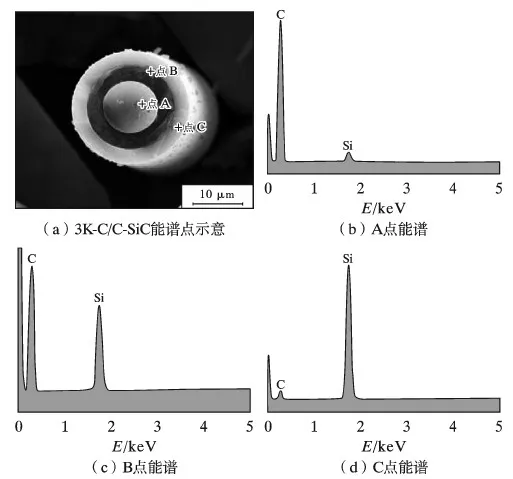

图5和图6为2种C/C-SiC复合材料的EDS能谱,选区分析结果见表2。可以看到2种复合材料中都含有C和Si 2种元素,对单根纤维束截面的A(碳纤维)、B(PyC层)、C(SiC层)3点进行元素的定性分析,通过表2发现:在点A中,主要为C元素,同时含有极少量的Si元素;在点B中,主要为C元素,Si元素相对点A有所增多;在点C中,Si元素的含量大幅增加。通过EDS谱可以看出12K-C/C-SiC复合材料的C含量高于3K-C/C-SiC复合材料的,3K-C/C-SiC复合材料SiC的含量高于12K-C/C-SiC复合材料的,这与XRD物相含量测定的结果一致。

图5 3K-C/C-SiC复合材料的能谱Fig. 5 EDS of the 3K-C/C-SiC composites

图6 12K-C/C-SiC复合材料的能谱Fig. 6 EDS of the 12K-C/C-SiC composites

表2 3K-C/C-SiC复合材料的能谱分析结果Table 2 EDS analysis of the 3K-C/C-SiC composites

通过X射线衍射、扫描电子显微镜、EDS能谱分析等表征手段对2种C/C-SiC复合材料的结构和形貌进行表征,均发现12K-C/C-SiC复合材料的C含量高于3K-C/C-SiC复合材料的,3K-C/C-SiC复合材料SiC的含量高于12K-C/C-SiC复合材料的,这是由于3K碳纤维2.5D针刺预制体的碳纤维含量较低,孔隙率较大,从而能使更多的PyC和SiC沉积在碳纤维表面。

2.4 抗冲击性能

2种C/C-SiC复合材料冲击韧性和吸收功如图7所示,经抗冲击测试得到3K-C/C-SiC复合材料的冲击韧性约为25.624 kJ/m2,吸收功约为1.52 J;12K-C/C-SiC复合材料的冲击韧性约为14.310 kJ/m2,吸收功约为1.09 J。

图7 2种C/C-SiC复合材料冲击韧性和吸收功Fig. 7 Impact toughness and absorption energy of the two kinds of C/C-SiC composites

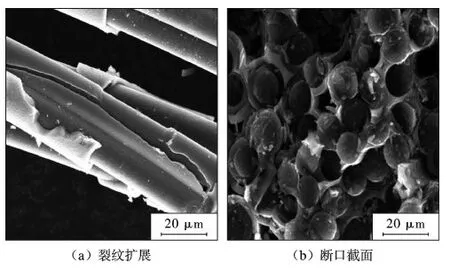

通过观察冲击试样的断口微观形貌(图8、图9)发现,碳纤维表面的SiC层呈现为脆性材料的断裂,其断口呈螺旋状,PyC层和碳纤维呈现为塑性材料断裂,其断口较为平整,有回旋状塑性变形的痕迹,这与材料本身的特性有关。

图8 3K-C/C-SiC复合材料冲击断口微观形貌Fig. 8 SEM of the impact fracture port of the 3K-C/C-SiC composite

当C/C-SiC复合材料受冲击时,碳纤维表面的SiC层最先受应力的作用而产生裂纹,陶瓷材料显脆性,裂纹迅速扩展直至SiC层脱落,由于3K-C/C-SiC复合材料表面的SiC层更厚,因此冲断其表面的SiC层需要更多的断裂功;随着SiC层的脱落,应力作用在PyC层上直至其断裂脱落,PyC具有良好的韧性,同时能够提高纤维的性能,由于3K-C/C-SiC复合材料表面的PyC层更厚,因此需要的断裂功亦高于12K-C/C-SiC复合材料的;当PyC层断裂脱落后,应力作用在碳纤维上,碳纤维丝束越大,聚集越容易,但也会造成展纱效果差、浸润胶液效果差、单丝中容易发生空隙等问题,同时小丝束碳纤维的变异系数更小,抗拉强度较为稳定,断裂韧性更好,离散型较小,综合性能稳定程度较高,因此断裂3K碳纤维的断裂功要高于12K碳纤维的。

综合分析可以看出,3K-C/C-SiC复合材料的SiC层更厚,断裂需要更多的断裂功,同时3K碳纤维的韧性均优于12K碳纤维,抗冲击性能更好,因此3K-C/C-SiC复合材料的抗冲击性能优于12K-C/C-SiC复合材料。

3 结 论

(1)采用两步CVI工艺制备的C/C-SiC复合材料,PyC和SiC都能均匀沉积在2种碳纤维表面,3K碳纤维2.5D针刺预制体增重约30%,12K碳纤维2.5D针刺预制体增重约25%,3K-C/C-SiC复合材料的密度约为0.89 g/cm3,开孔孔隙率约为52.87%,12K-C/C-SiC复合材料的密度约为0.74 g/cm3,开孔孔隙率约为56.53%,是由于3K碳纤维预制体的纤维含量低,密度小,孔隙率大,沉积在纤维表面的PyC和SiC更多,同时SiC的密度大于C的密度,从而使得3K-C/C-SiC复合材料的密度较大,孔隙率较小。

(2)通过对2种C/C-SiC复合材料的结构和形貌进行表征发现3K-C/C-SiC复合材料SiC含量更高、C含量较低,其中3K-C/C-SiC复合材料中SiC含量约为27.2%,C含量约为72.8%,其单根纤维束中PyC层厚度约为2.162 μm,SiC层约为1.890 μm;12K-C/C-SiC复合材料中SiC含量约为11.1%,C含量约为88.9%,其单根纤维束中PyC层厚度约为2.145 μm,SiC层约为1.284 μm,这是由于3K碳纤维2.5D针刺预制体的碳纤维含量较低,孔隙率较大,从而能使更多的PyC和SiC沉积在碳纤维表面。

(3)经抗冲击测试得到3K-C/C-SiC复合材料的冲击韧性约为25.624 kJ/m2,吸收功约为1.52 J;12K-C/C-SiC复合材料的冲击韧性约为14.310 kJ/m2,吸收功约为1.09 J。3K-C/C-SiC复合材料的抗冲击性能优于12K-C/C-SiC复合材料,是因为3K-C/C-SiC复合材料表面的SiC层更厚,使其断裂需要更多的断裂功,PyC具有良好的韧性,能够提高纤维的抗冲击性能,同时3K碳纤维的韧性要优于12K碳纤维,因此断裂3K-C/C-SiC中的纤维束需要更多的断裂功。