基于电涡流传感器的钢轨形变实时监测系统设计

虞赛君,刘 永,钱 敏

(1.合肥市轨道交通集团有限公司,安徽合肥 230000;2.合肥市轨道交通集团有限公司运营分公司,安徽合肥 230000;3.中国科学技术大学工程科学学院,安徽合肥 230009)

0 引言

列车在实际运行中,钢轨由于车轮与其接触面持续摩擦,非接触面脏污,生锈等原因导致钢轨各参数发生变化,由于列车在运行期间人工检修困难,钢轨状态无法实时监测,当钢轨状态发生变化时,可能会导致列车停车等问题,甚至会造成一条线路的停滞。所以能够实时监测轨道结构信息,建立起一套完善的实时监控系统,对保证城市轨道交通运行的安全具有重要意义。

目前对于钢轨形变监测大多采用在钢轨表面粘贴应变片等接触式测量的形式[1],由于粘贴工艺等影响,接触式测量会改变列车运行时钢轨的受力状态,进而对测量值的准确性产生一定影响。本设计提出通过电涡流位移传感器非接触式测量列车经过时钢轨形变量,通过NB-IoT网络和MQTT协议实现将形变数据传输至云平台,通过数据可视化设计实现实时监测列车行驶过程中的钢轨状态,进而预防列车行驶异常情况的发生。

1 系统方案

1.1 测量点选择

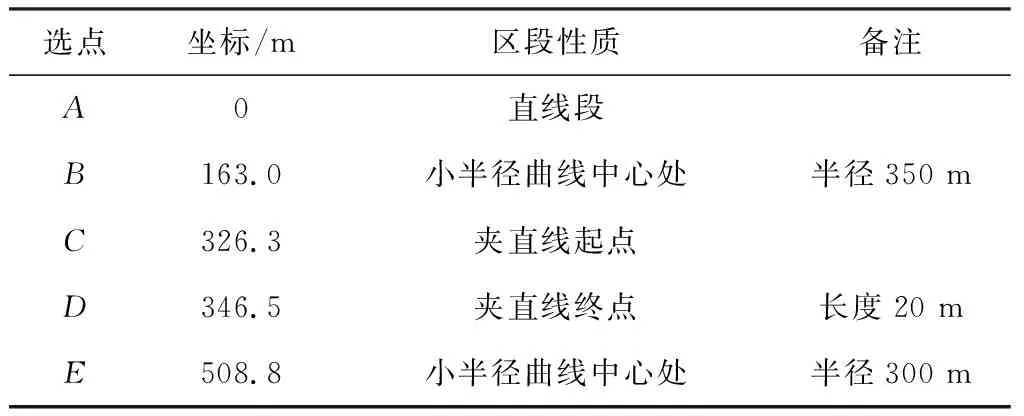

一般脱轨事故主要发生于小半径区段、夹直线区段等列车运行环境相对恶劣的路段[2-3]。通过现场调研,测试点选择在合肥市轨道交通某1 km区间,共选择5个测量点,每个测量点的左右轨道分别放置2个传感器进行钢轨横向变形和纵向变形的监测,则测试共需20台传感器,5个测量点的位置坐标和特征如图1和表1所示。

图1 测量点位置示意图

表1 测试点位置具体参数

1.2 测量点监测参数及指标

根据对脱轨理论的研究,脱轨预测主要依据2个参数:脱轨系数和轮重减载率。

脱轨系数定义为

(1)

式中:Q为作用在车轮上的横向力;P为作用在车轮上的垂向力;μ为轮缘处的摩擦系数;α为最大轮缘接触角。

轮重减载率定义为

轮重减载率=ΔP/P0

(2)

式中:P0为平均静轴重;ΔP为轮轨垂向力相对平均轮重减载量。

GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》[4]按曲线段半径R评定的脱轨系数如表2所示。

表2 脱轨系数评定限值表

轮重减载率评定按速度分类如下:

当列车行驶速度v≤160 km/h时,轮重减载率≤0.65;当列车行驶速度v>160 km/h时,轮重减载率≤0.8。

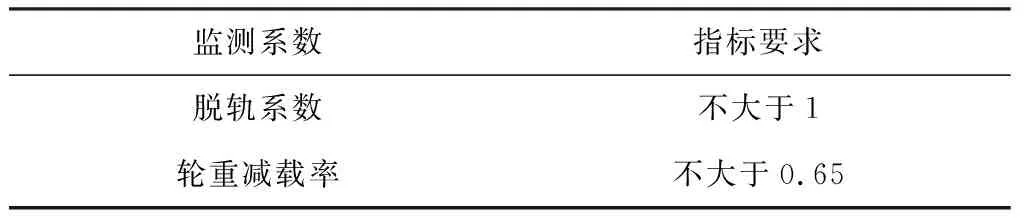

综上所述,根据测试列车实际情况以及实现对行驶过程中的安全性问题进行合理评估,监测指标如表3所示。

表3 列车稳定运行监测指标

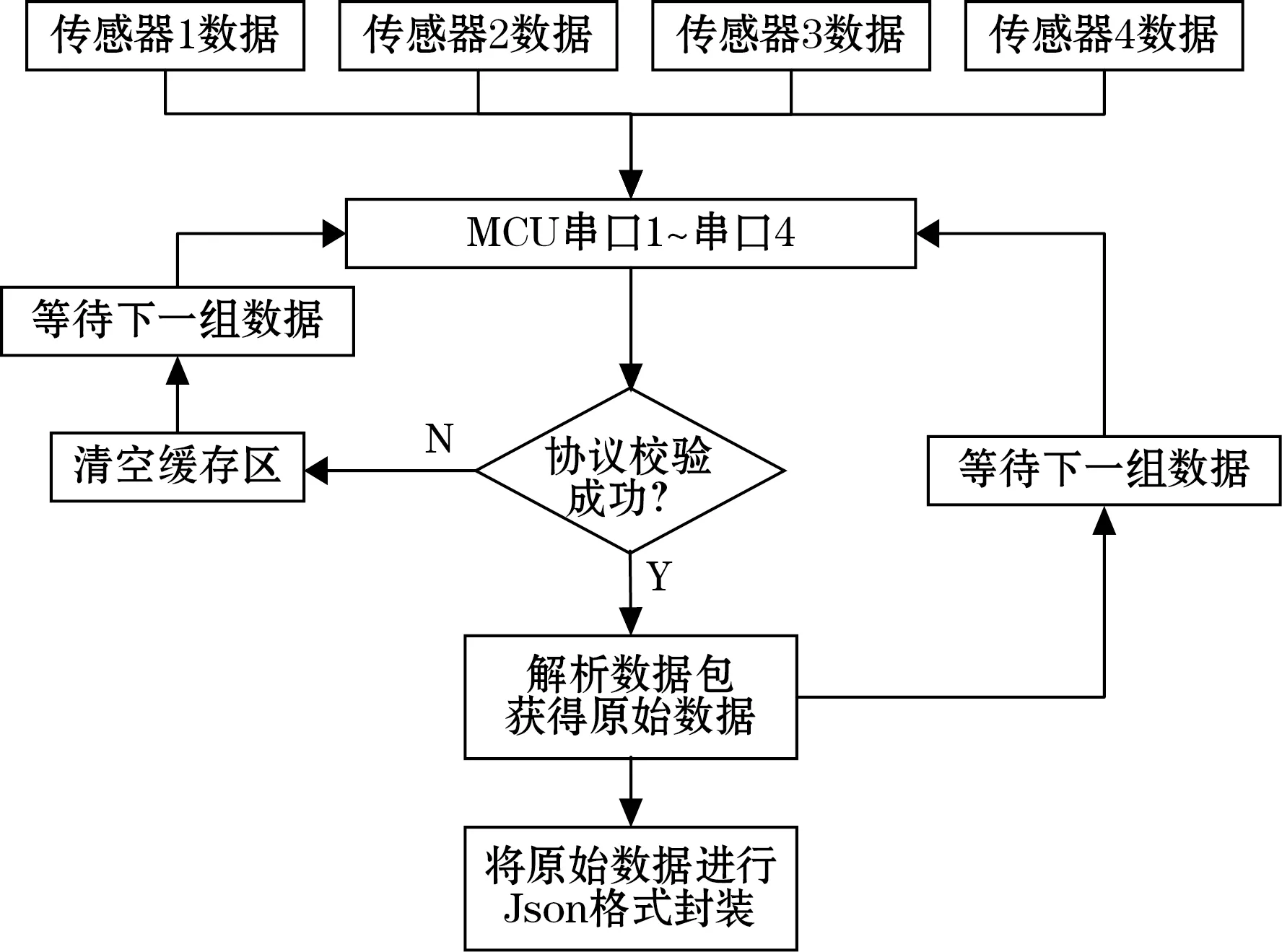

1.3 测量方案

以一个测量点为例,使用4个电涡流传感器,共分为2组,分别测量左右钢轨形变量,每组传感器通过夹具实现单轨横向形变和垂向形变的测量,如图2所示。

图2 测量位置示意图

该测量点共输出4路传感器采集数据,将该4路数据送至MCU端,MCU接收后通过串口和NB-IoT模块交互,通过AT指令将接收数据发送至OneNET云平台,利用OneNET View数据可视化工具设计实时监测界面,实现钢轨位移量、钢轨受力状态以及脱轨系数和轮重减载率的实时监测,系统框图如图3所示。

图3 测量点参数监测系统流程图

2 系统硬件设计

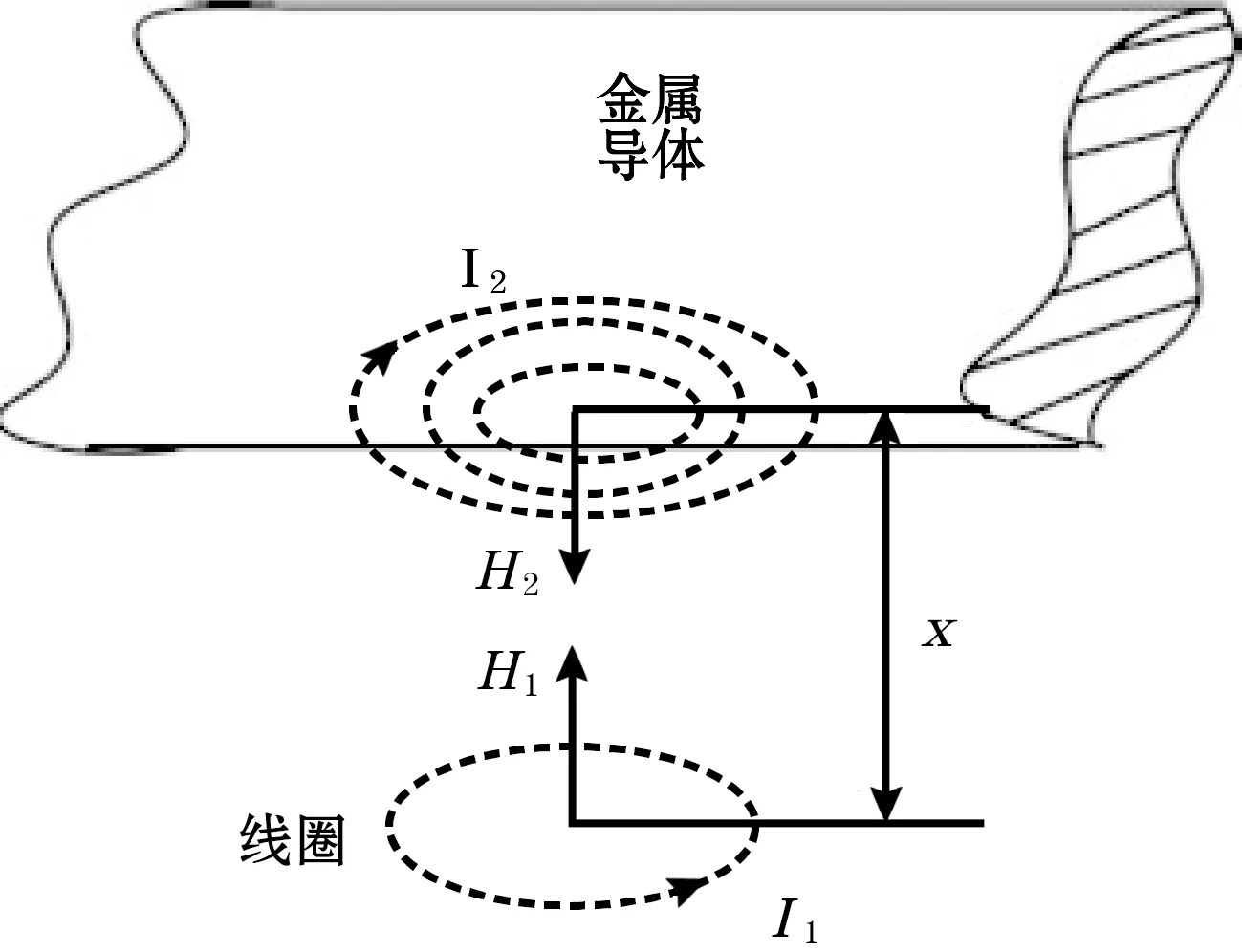

2.1 电涡流传感器原理

电涡流位移传感器是根据法拉第电磁感应原理设计开发的,其中电涡流的大小与金属导体厚度、材料、线圈激励电流频率以及金属导体表面距离等相关,如图4所示,当控制线圈与金属表面距离以外的参数恒定不变,通过阻抗的变化即可测量出位移的变化[5]。

图4 电涡流传感器作用原理[6]

2.2 电涡流传感器设计

由于使用环境的特殊性,用于地铁轨道测量的探头有诸多限制,文中根据实际情况制作了适用于该系统的专用探头。制作了直径25 mm、量程为10 mm的探头。轨道下方空间有限,因此探头整体长度较短,且采用了侧出线方案,探头导线长5 m,探头结构如图5所示。

图5 探头结构示意图

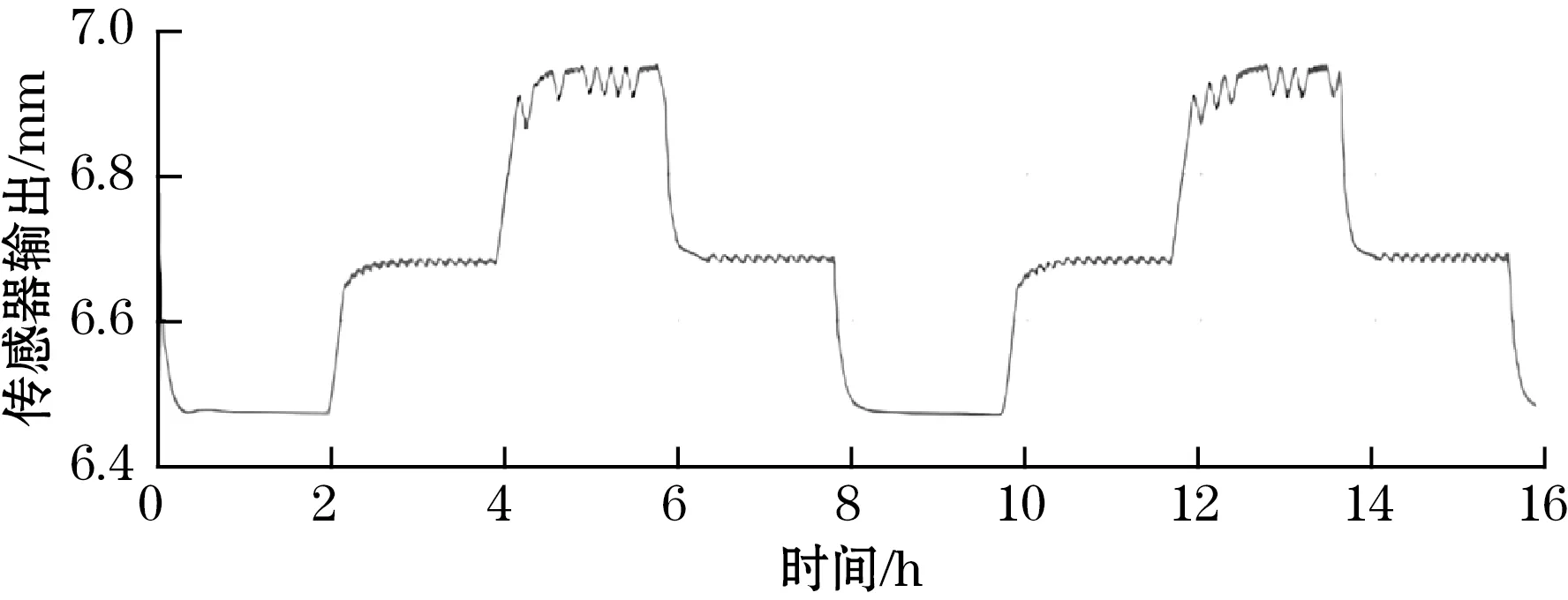

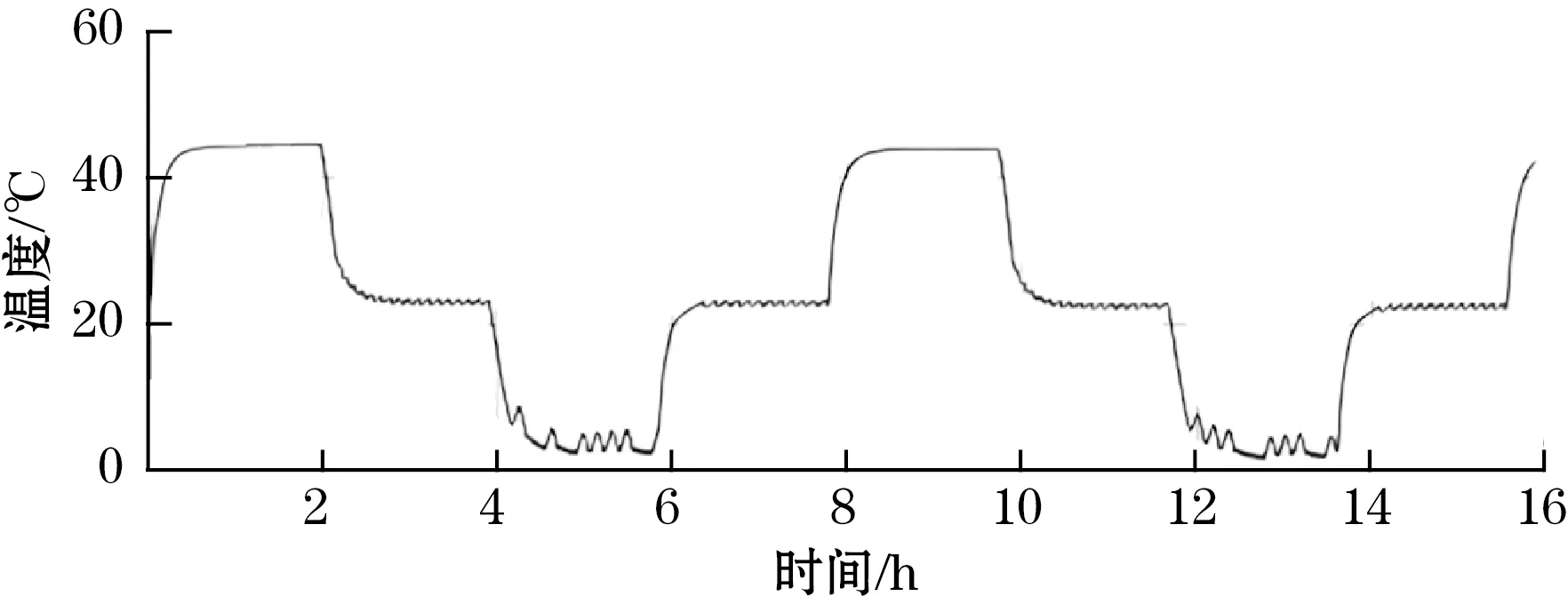

由于地铁隧道内部温度不恒定,而电涡流传感器的输出随温度变化较大,导致对轨道振动的测量误差,从而导致脱轨系数计算误差,因此需要对传感器进行温度补偿。文中在电路中内置了温度传感器并设计了补偿程序,根据变温试验采集到的数据进行温度补偿。在恒温箱中进行了变温试验。试验方案如下:

(1)固定探头到目标板之间的距离;

(2)设定温度为10、30、50 ℃,每个温度持续一段时间,直到传感器输出稳定;

(3)记录试验过程中的温度和传感器位移数据;

(4)改变探头到目标板的距离,重复上述3个步骤。

图6为变温试验中传感器的输出,20 ℃的温度变化造成传感器温漂0.26 mm,占总量程的2.6%。

(a)传感器输出曲线

(b)温度变化曲线图6 变温试验传感器输出

根据采集到的数据进行温度补偿,得到图7的数据,20 ℃的温度变化造成传感器温漂0.05 mm,占总量程的0.5%,温漂缩小到原来的1/5。考虑到地铁隧道内的温度波动,传感器实际漂移可能小于0.2%,通过温度补偿很大程度上提高了对轨道振动的测量精度,从而减小了脱轨系数的计算误差。

图7 温度补偿后传感器输出

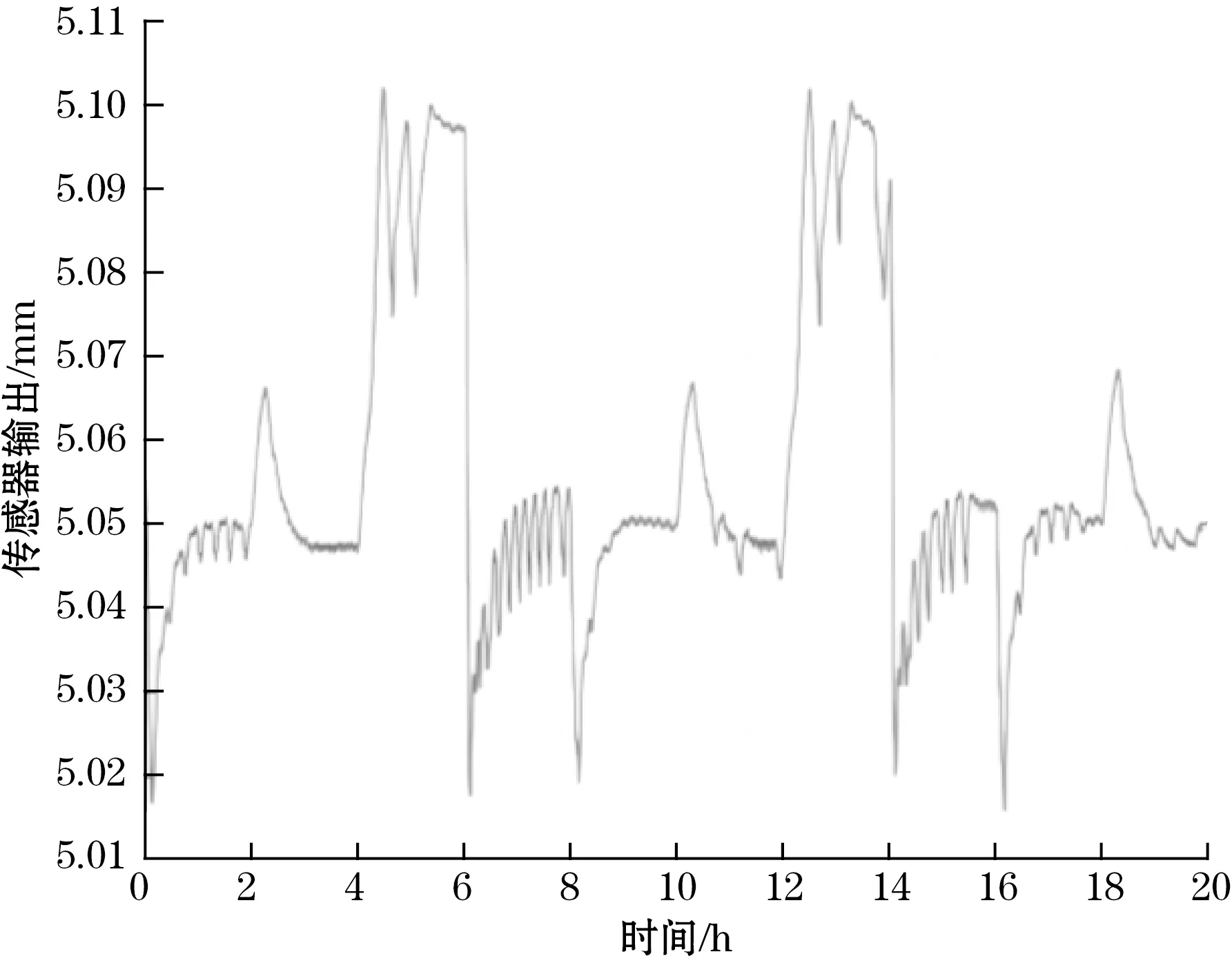

2.3 传感器夹具设计

为了满足实际应用场景的需要,传感器探头安装夹具在设计时主要考虑因素:

(1)满足轨底空间≤7 cm的安装需要;

(2)在安装后不影响列车的正常运行;

(3)满足传感器测量距离要求;

(4)能根据实际工况对探头位置进行调节。

传感器夹持工作结构主要分为定位结构和传感器安装结构。如图8(a)所示,其中3为定位面,传感器安装部分位于1、2两个位置,其中位置1为测量钢轨横向形变传感器安装孔,位置2为测量钢轨纵向形变传感器安装孔。

(a)传感器夹具设计

(b)传感器现场安装图8 传感器夹具设计及安装示意图

图8(b)为传感器夹持机构安装示意图,由钢轨、传感器探头、传感器安装夹具组成。其中传感器探头尾部采用螺纹结构,当传感器置于安装孔中,通过2片螺母旋紧固定。定位面与地面之间选用DP460高强度环氧树脂胶固定,该胶满足MIL-A-23941A标准,拥有良好的剥离和剪切强度,粘合的材料类型广泛,适用于玻璃、电子元件、石材类、水泥制品等的粘合,另一方面也可以避免打孔固定等方式造成列车运行环境的破坏,减少列车行驶过程中的干扰因素。

2.4 硬件电路设计方案

测试现场所用设备的硬件电路主要包括电源模块、传感器数据采集模块、RS422转TTL模块、MCU主控芯片、通讯模块等,硬件电路的设计方案如图9所示。

图9 调试接口设计

考虑到信号处理的快速性,传感器采用数字量输出模式,即输出422信号。因此采用RS422/TTL模块进行信号转换,提高信号采集和处理的速度。

系统采用STM32F103ZET6主控芯片,其最高工作频率72 MHz,在存储器的0等待周期访问时可达1.25 DIPS/MHz,且可实现单周期乘法和硬件除法,数据处理性能强大[7]。该模块主要功能是接收传感器输出的信号并进行处理,通过AT指令控制通讯模块将数据传输至云平台。

系统中NB-IoT模块采用BC26模组,BC26模块支持全球频段,且该NB模组体积小,同时BC26还支持低供电电压,更适合本系统场景需求。在设计方面,BC26采用LCC封装,提供丰富的外部接口和网络协议栈[8],支持OneNET云平台,为使用者提供了极大的便利。本系统外围电路设计如图10所示。

图10 系统外围器件连接图

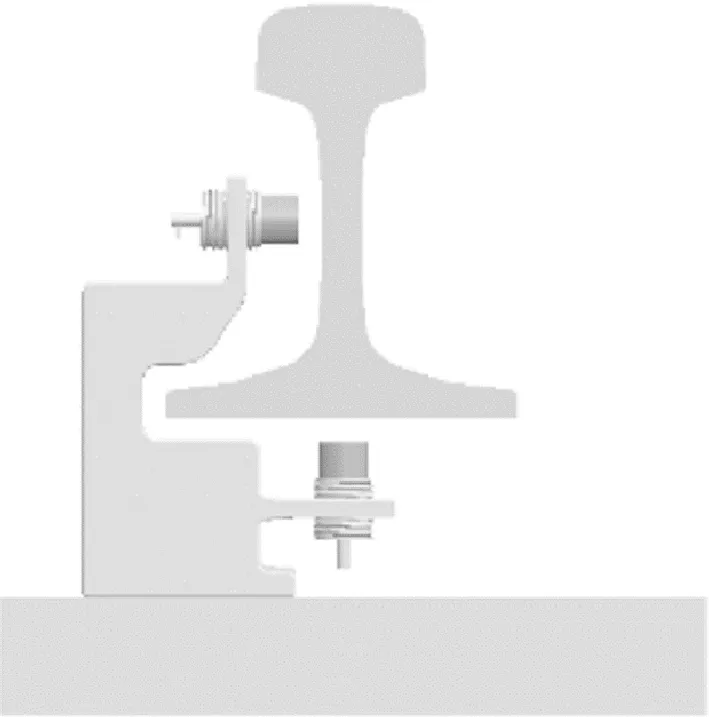

3 软件设计

3.1 数据传输算法设计

为充分利用监测系统的硬件功能,开发配套的算法软件。本系统除了要满足监测列车状态的功能外,还需要考虑列车行驶过程中的干扰,故该系统需具备工作可靠、抗干扰能力强等特点。本系统数据传输流程图如图11所示。

图11 数据传输流程图

以1个测量点为例,该采集点系统的数据传输部分是以MCU为基础的,通过相应串口协议校验提高数据的准确性。传感器采集数据后,通过相应内部电路运算处理,并将数据封装,传输至MCU端,MCU通过串口中断服务函数来进行数据接收,并按照协议格式解析,进行校验,若格式正确即传输过程中数据未失真, 则MCU将从数据包中解析出传感器采集的原始数据,并按照表4(Json字符串格式)封装。

3.2 数据上传

3.2.1 MQTT协议简介

MQTT(message queuing telemetry transport,消息队列遥测传输协议)是一种基于发布/订阅模式的轻量级通讯协议,也是一个面向物联网应用的即时通信协议[9]。

MQTT协议的实现需要客户端和服务器端通讯完成,在通讯过程中,MQTT协议中有3种身份:发布、代理、订阅者[10]。其中,在本系统中的NB-IoT模组为发布者,OneNET云平台为订阅者。并通过该协议实现将线下采集数据上传至云平台端。

3.2.2 数据上传OneNET

当MCU上电后,在MCU初始化过程中,通过串口打印AT指令来实现NB-IoT模块的初始化工作,初始化工作为测试AT指令,MCU通过判别模块返回值来确定当前状态,初始化完成后,模块处于登录成功状态,等待数据上传,当MCU串口接收到传感器发送的数据且校验正确后,通过封装函数将数据封装为Json格式字符串,并通过串口和NB-IoT模块交互,NB-IOT模块接收后将该数据发送至OneNET云平台。其Json格式字符串如表4所示。

表4 Json字符串格式示意表

表4中“id”命名为采集点位置,数据流中value数据点为采集点的钢轨形变量数据。

3.3 实时监测界面设计

NB-IoT通讯模块将数据值上传OneNET云平台后,云端会自动创建数据流与之对应,通过OneNET View数据可视化工具,调用对应数据流的API接口将上传至OneNET的数据进行展示,并采用编写函数过滤器来从数据流中提取展示信息,如时间、位移值等。可视化设计如图12所示。

图12 钢轨监测系统可视化界面

在该界面中各图表分别显示测量点的左、右两侧钢轨的形变量、受力状态、脱轨系数和轮重减载率,并根据GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》中的规定设置了各个指标的警戒值,当测量参数超过限定时,界面会进行弹窗警报,提示相关人员进行进一步操作。

4 设备安装与功能测试

4.1 设备安装

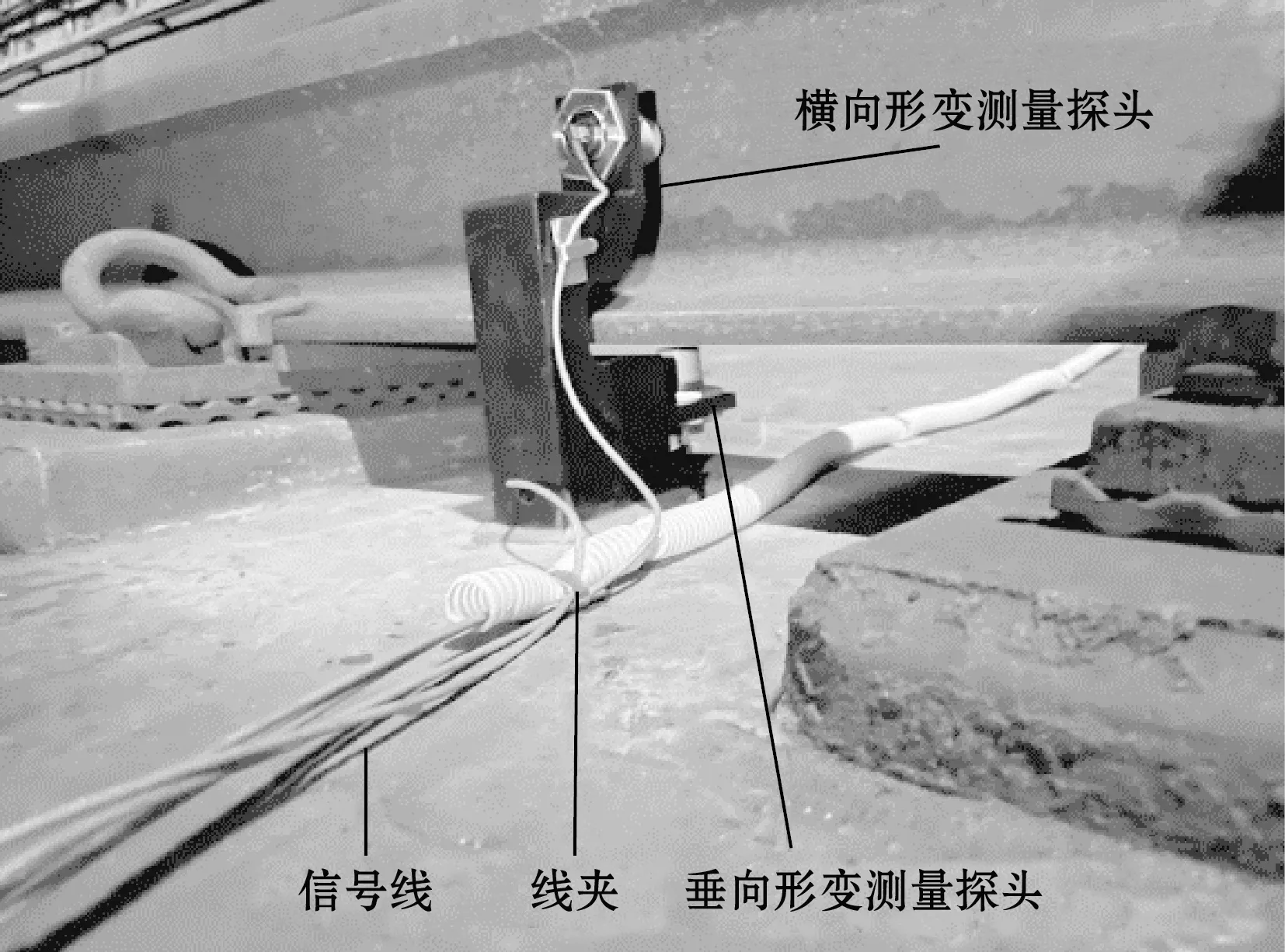

4.1.1 电涡流传感器夹具、探头及线夹安装

传感器夹具、探头及线夹安装步骤如下:

(1)确认夹具安装位置,并在相应位置涂刷DP460高强度环氧树脂胶;

(2)将传感器探头安装在夹具的定位孔上,通过两片螺母夹紧固定;

(3)将传感器夹具轻放在已涂胶位置表面,微调螺母,保证满足探头的测量距离;

(4)确认信号线固定位置,每隔30 cm胶粘线夹,将信号线固定;

(5)静置3 h待胶凝固。

图13为传感器夹具、探头及线夹安装。

图13 传感器夹具、探头及线夹安装

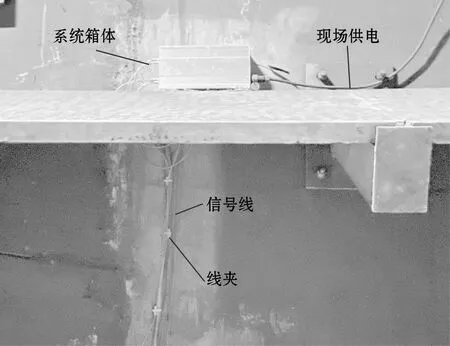

4.1.2 监测系统安装

监测系统安装步骤如下:

(1)将左右两侧探头的信号线引到消防疏散平台,并将对应探头线连接对应传感器;

(2)使用线夹将信号线走线固定,防止对列车运行造成干扰;

(3)将系统箱体放置平台靠墙一侧,并在对应墙面区域刷涂热熔胶,进行胶粘固定;

(4)进行现场拉电,完成系统供电。

图14为系统箱体现场安装图。

图14 系统箱体现场安装图

4.2 功能测试

当现场安装完成后,采用OneNET View数据可视化界面远程监测列车行驶过程中的钢轨状态,对本系统功能测试,当有列车经过时,钢轨数据监测界面如图15所示。

本次列车运行过程中钢轨的最大变形量、最大受力值、轮重减载率及轮轨系数可由图15中各系数最大值显示区域获得。

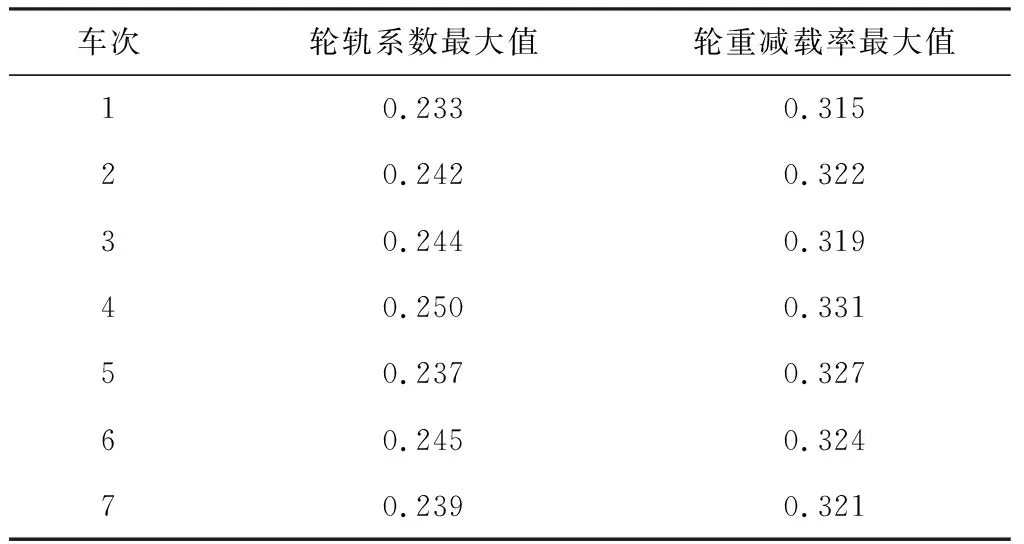

经过对系统功能多次测试,测试时刻选择为2022-12-07 20∶40~21∶30,该时间段内共采集到7次列车经过数据,结果整理如表5、表6所示。

表5 钢轨形变和受力测试数据

表6 脱轨评判系数测试数据

结合表3给出的标准对钢轨状态进行评判,实验结果表明:在列车运行过程中钢轨的各系数均在安全范围内,无脱轨风险。

5 结论

钢轨形变数据系统是通过嵌入式ARM开发环境,对城市轨道交通夹直线区段和小半径区段等重点地段的钢轨状态进行在线测量,该系统具有较强的抗干扰能力,依托NB-IOT网络和OneNET云平台等现代通讯手段实现实时上报数据以及分析监测结果,并通过OneNET View数据可视化工具对数据分析结果进行更直观的展示,本系统对于钢轨的维护和检修以及提高列车运行环境的稳定性具有重要意义。本文的主要工作如下:

(1)钢轨形变在线监测系统整体方案设计。通过对地铁运行复杂环境的分析,确定测量点选择、监测参数指标以及整体测量方案,综合考虑了系统设计难度、使用环境以及抗干扰稳定性。

(2)系统硬件设计。考虑到列车行驶过程中的复杂环境,本文针对该系统使用环境对传感器参数选择进行了合理的分析,并对传感器进行了测试。

(3)系统软件设计。通过MCU端接收传感器采集数据,软件算法进行校验,并对不失真的数据组进行发送格式封装,实现传感器采集数据发送至OneNET云平台,并后续通过可视化工具对数据进行可视化设计。

(4)为本文设计的系统进行功能测试。首先搭建测试环境,完成系统各模块现场安装,通过OneNET数据可视化监测列车运行时的各钢轨系数,进行数据分析,最终实现钢轨状态的在线监测。