基于FeSiB/PZT-82/FeSiB磁电复合材料的分芯闭环电流传感器研究

辛明勇,王景琦,徐长宝,王 宇,张紫嫣,鲁彩江

(1.贵州电网有限责任公司电力科学研究院,贵州贵阳 550005;2.西南交通大学机械工程学院,四川成都 610031)

0 引言

目前,以磁场检测为原理的非接触式电流传感器在电力系统中得到了广泛的应用,主要分为电流互感器[1]、霍尔器件[2]、光纤电流互感器[3]和巨磁阻(GMR)元件[4]等,但均需稳定的外部电源进行供电;而基于磁电复合材料的交流传感器在电路中相当于一个无源二端元件,因而不存在上述问题。

根据安培定律,载流导线周围会产生交流或直流磁场,涡流磁场的强度H取决于导线中的电流I和敏感元件与载流导线间的距离r(H=I/2πr)。在交流激励磁场的作用下,磁致伸缩相会发生形变,并通过层间的机械耦合作用将这一形变传递至压电相,从而使压电相产生电极化,完成从磁场到电场的转换[5],磁电电流传感器结构简单、灵敏度高、无需外部供能和低成本受到越来越多的研究关注[6-7]。目前已经提出了很多基于磁电复合材料的电流传感器,主要通过使用矩形磁电复合材料测量50 Hz交流[8-10]、直流[11]或脉冲电流[12],主要分为叠层开环结构[8-10]和穿芯闭环结构[13-14]。

叠层开环结构可采用单端夹持悬臂梁[8-10]和两端自由梁[15]。采用两端自由梁时,其工作在非谐振模态,因此灵敏度较低[15]。单端夹持悬臂梁可将传感器谐振频率调至被检测频率,如工频50 Hz,进而可获取较大的灵敏度。例如,2019年,吴宇等[9-10]提出了一种具有自偏置磁-机-电耦合效应的新型电流传感器,传感器中SrFe12O19薄带的大矫顽磁场为磁致伸缩层提供了所需的偏置磁场,实现了自偏置效应,同时该传感器采用悬臂梁结构实现了谐振频率可调的功能。悬臂梁开环式电流传感器可以获得较大的灵敏度,但是由于其单端固定,在测量过程中容易受到外界振动和杂散磁场的干扰,同时还需严格保证导线与敏感元件的相对位置。

为了增加磁电电流传感器的检测灵敏度,研究者们利用磁场汇聚磁芯,构建了穿芯闭环结构[13-14]。2012年,重庆大学张吉涛等[13]设计了一种闭环式高灵敏度(42.6 mV/A)电流传感器,其主要由磁芯结构和Terfenol-D/PZT/Terfenol-D磁电复合材料构成。2014年,张吉涛等[14]提出了一种用于工频小电流检测的新型电流传感器,其核心是由自偏置SmFe2/PZT/SmFe2磁电材料和铁基纳米晶磁环构成。但上述两种传感器不具有开合功能,为了解决这个问题,2021年,鲁彩江等[16]设计了一种基于Terfenol-D/PZT/Terfenol-D磁电材料的分芯式电流传感器,测量结果表明,对于10 A~1 kA的50 Hz工频电流,其测量灵敏度可达52.79 mV/A,线性度约为99.88%。值得注意的是,该传感器实现了开合功能,便于实际测量使用。

但是,对于闭环式电流传感器,其大多数都采用巨磁致伸缩材料Terfenol-D,材料磁导率较低、磁滞较大;同时,对直流偏置磁场的要求较高,只有在较大的偏置磁场下,才能使其发挥更好的性能,不利于实际使用。

基于以上,本文提出了一种分芯闭环磁电电流传感器,其由高磁导率、低磁滞的FeSiB/PZT-82/FeSiB(FPF)磁电复合材料、3块硅钢磁芯和一对永磁体组成。相较于无磁芯结构(叠层开环结构),它具有更高的灵敏度和线性度,同时具有较好的时间稳定性,可以用于载流导线的工频小电流测量。

1 有限元仿真分析

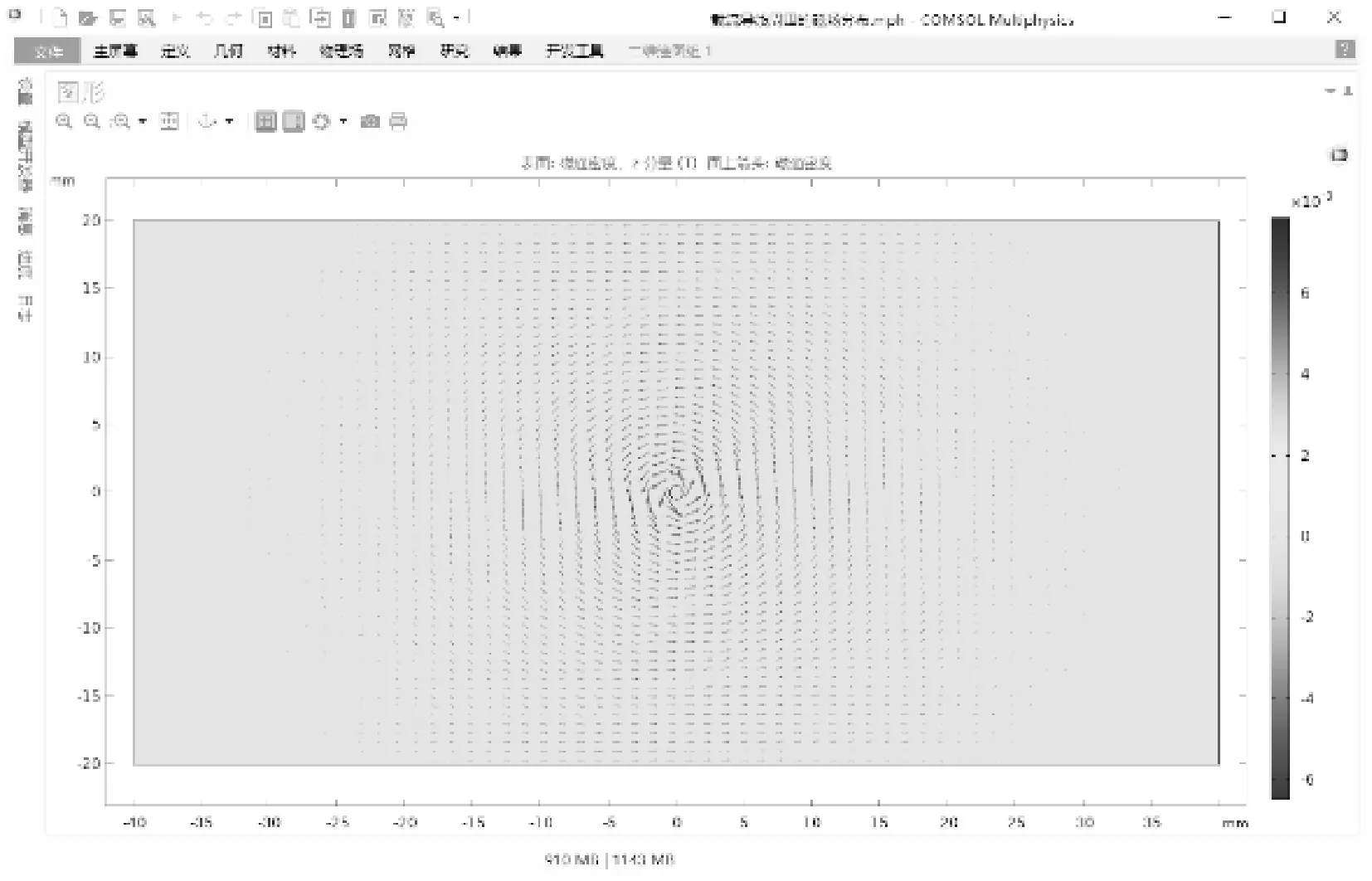

本文使用COMSOL有限元软件对载流导线周围的磁场分布进行仿真分析,如图1(a)所示。图1(b)展示了FeSiB磁致伸缩层表面的磁场强度Bac分布,其中FeSiB层的尺寸为37 mm×10 mm×1 mm。通过对比可以发现,FeSiB层使载流导线周围的磁场强度Bac分布发生了明显的变化,可以感应其产生的涡流磁场。

(a)载流导线周围的磁场分布

(b)FeSiB磁致伸缩层表面的磁场强度Bac分布图1 电流I=20 A时,载流导线周围和FeSiB磁致伸缩层的磁场强度分布

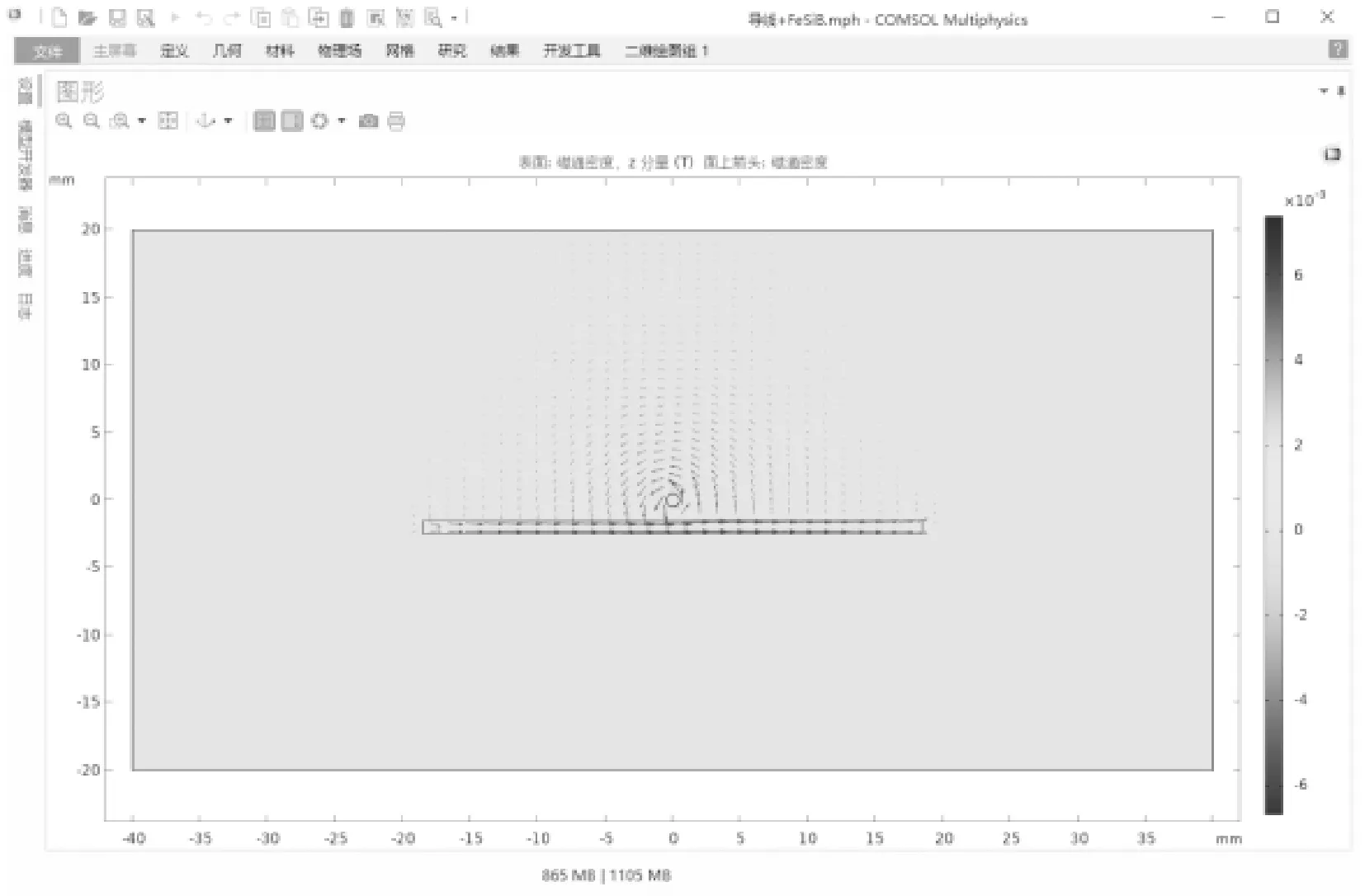

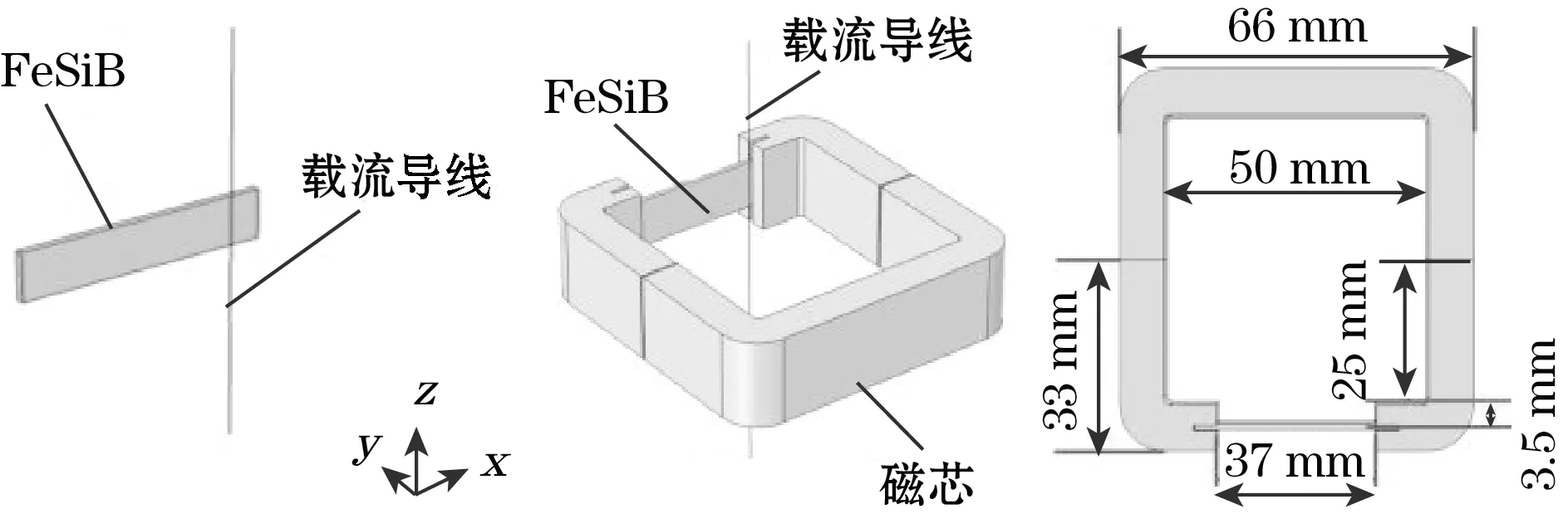

为了进一步分析磁芯及导线位置偏移对FeSiB层中磁感应强度分布的影响,建立了如图2所示的仿真模型,主要包括无磁芯的叠层开环结构和分芯闭环结构模型。在仿真中,激励电流采用边电流,与磁芯宽度方向平行,初始位置置于磁芯的几何中心处。磁芯的横截面积为8 mm×20 mm,FeSiB/PZT/FeSiB(FPF)磁电材料位于磁芯凹槽的中心处。其中空气域材料、压电材料属性设置为Air;磁芯材料属性设置为Soft Iron,相对磁导率4000;磁致伸缩层材料属性采用自定义材料FeSiB,相对磁导率10 000。为了方便求解,使计算过程快速收敛,将所有材料的电导率设置为0.001 S/m,对计算结果影响非常小。其中空气域表面设置为磁绝缘。

(a)叠层开环模型 (b)分芯闭环模型 (c)分芯闭环模型尺寸图2 基于FPF复合材料电流传感器仿真模型

设置边电流频率为50 Hz、大小为15 A,叠层开环结构、分芯闭环结构中磁致伸缩FeSiB层的磁场强度Bac及其矢量分布分别如图3(a)、图3(b)所示。可以看出,磁芯结构会影响FeSiB层的磁场强度Bac分布,为了进一步分析,选择FeSiB层的中心点如图3(a)点A、图3(b)点B为分析点。结果表明,在相同电流的激励下,分芯闭环结构中FeSiB层的Bac约为开环结构的36倍,说明分芯闭环磁芯能够显著提升磁致伸缩材料对磁场的汇聚性能,电流传感性能更优。

(a)叠层开环结构

(b)分芯闭环结构图3 电流频率为50 Hz、大小为15 A时,磁致伸缩FeSiB层磁场强度Bac分布

根据磁路基本定理(忽略漏磁和气隙的影响),得到载流导线在FeSiB层引起的磁通量Φac:

(2)

式中:I为激励电流;lF、μF、SF分别为FeSiB磁致伸缩层的长度、相对磁导率和横截面积;lC、μC、SC分别为硅钢磁芯的长度、相对磁导率和横截面积。

由于FeSiB层和磁芯的横截面积在同一个数量级,可假设SF=SC。由式(2)可得到FeSiB层的磁场强度Bac为:

(3)

根据式(3),FeSiB层表面的磁场强度正比于磁致伸缩材料和磁芯的相对磁导率μF、μC。相较于无磁芯结构,分芯闭环磁芯中μC大小显著提高,增强了传感器的磁汇聚能力,进而获得更高的电流灵敏度。

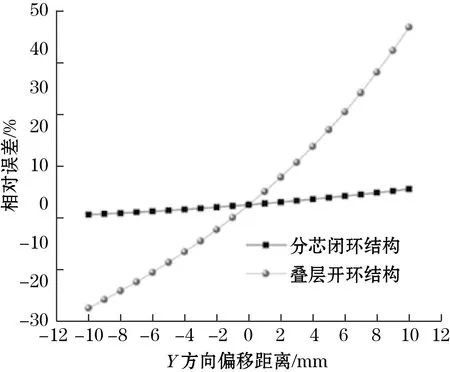

由于在实际测量过程中难以保证导线和FPF复合材料的相对位置固定不变,因此进一步分析2种结构中,导线与FPF复合材料相对位置发生改变对FeSiB层磁场强度Bac分布的影响。仿真结果如图4、图5所示,改变导线X、Y轴坐标,使其分别沿着X、Y方向移动,每次使导线移动1 mm。对其X坐标、Y坐标进行参数化扫描,坐标范围均为-10 mm~10 mm。最后分别以导线在坐标原点时点A、点B的磁场强度为参考值,根据式(4)~式(5),计算导线位于不同X、Y坐标处FeSiB层的磁场强度的相对误差。

图4 导线沿X方向偏移时,FeSiB层表面磁场强度Bac的相对误差

图5 导线沿Y方向偏移时,FeSiB层表面磁场强度Bac的相对误差

(4)

(5)

式中:B0为导线位于坐标原点时分析点(A、B)的磁场强度;BX、BY分别为导线位于不同X、Y坐标下分析点(A、B)的磁场强度。

可以看出引入磁芯结构后,当导线沿着X、Y方向移动时,FeSiB层表面的磁通量虽然会发生改变,但是其相对误差极小。当导线在磁芯中心X方向上移动±10 mm时,其最大误差≤0.79%;当导线在磁芯中心Y方向上移动±10 mm时,其最大误差≤4.05%。因此采用分芯闭环结构既可以提高FPF敏感元件对磁场的汇聚能力,也可以有效解决磁电电流传感器受到敏感元件和导线的相对位置影响的问题。

2 器件制备与实验系统

2.1 FPF器件制备

根据文献[17]的研究结果,采用L-T工作模式下的FeSiB/PZT-82/FeSiB(FPF)磁电复合材料作为本文中的磁传感元件,其结构如图6(a)所示。其中,磁致伸缩相采用了具有优良磁致伸缩特性的非晶态合金薄膜材料FeSiB(上下各6层),沿长度方向磁化,尺寸为36 mm×6 mm×30 μm,相对磁导率为10 000,磁致伸缩系数为2.7×10-6。压电陶瓷PZT-82作为压电相,沿厚度方向极化,尺寸为38 mm×6 mm×0.5 mm。磁致伸缩材料FeSiB对称地分布在压电陶瓷PZT的上下面,并通过环氧树脂胶水黏合在一起;制备好的FPF磁电复合材料如图6(b)所示。图6(c)为实验中采用的3块硅钢磁芯。

(c)硅钢磁芯和NdFeB永磁体实物图图6 FeSiB/PZT-82/FeSiB磁电敏感元件

硅钢磁芯与FeSiB/PZT-82/FeSiB磁电敏感元件构成环形磁路,汇聚载流导线产生的涡流磁场。在外界交变磁场的作用下,FeSiB磁致伸缩层沿长度方向发生形变,该形变通过胶层传递给压电层,在PZT板的2个电极上产生相应频率和幅值的输出电压。

2.2 实验设置

图7为电流测试系统的原理图。本实验采用导线中的电流作为激励源,所需幅值较大,因此,通过功率放大器(GF-200 W)对信号发生器(Tektronix AFG3021C)产生的频率为50 Hz的小交流信号进行放大,同时在功率放大器的输出端串联了一个功率为200 W的监测电阻用来充当负载并起到限流的作用。导线中的电流可以由电流探头(Tektronix TRCP300)连接至示波器(Tektronix TBS1202B)进行监测。电流传感器的输出电压由示波器和锁定放大器(SR830)共同检测,其中锁相放大器信噪比为常数,SNR=18。

图7 电流测试系统原理图

3 实验结果及讨论

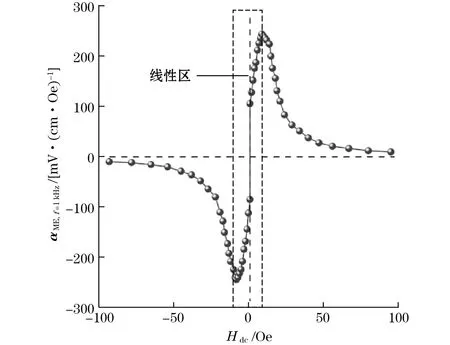

图8显示了当激励频率为1 kHz时,不同偏置磁场下FeSiB/PZT/FeSiB磁电复合材料的磁电电压系数αME,f=1 kHz。在Hdc=8 Oe(1 Oe=1 000/4π A/m)时,αME,f=1 kHz达到最大,约为244 mV/(cm·Oe);αME,f=1 kHz随着Hdc的增大而减小。

图8 f=1 kHz,FPF磁电复合材料磁电电压系数αME,f=1 kHz随偏置磁场Hdc的变化曲线

图9显示了当载流导线电流为4 A,频率为50 Hz和偏置磁场分别为0、4 Oe时,FPF电流传感器的输入输出波形图。可以观察到零偏置下,传感器输出电压出现了倍频现象,这是因为磁致伸缩材料FeSiB此时工作在非线性区,因此,后续测量均在偏置磁场Hdc=4 Oe的条件下进行。同时,可以看出,当Hdc=4 Oe时,传感器输出电压的波形对于激励电流的波形具有良好的跟随性,存在的相位差极小。

图9 I=4 A和Hdc=0、4 Oe时,FPF磁电复合材料输入输出波形图

图10显示了在直流偏置磁场为4 Oe、载流导线频率为50 Hz,电流大小在0.1~10 A范围内时,含有磁芯结构的分芯闭环电流传感器和无磁芯结构的FeSiB/PZT-82/FeSiB磁电复合材料的输出特性图。采用最小二乘法拟合,本文所提出的分芯闭环电流传感器灵敏度S(拟合直线的斜率)可达17.379 mV/A,约为叠层开环结构的35倍;其最大偏差=0.54 mV,根据最大偏差的绝对值与输出满刻度的比值可以得出线性度误差为±0.63%。从图10中可直观看到,含有磁芯结构的分芯闭环传感器的输出电压与电流有良好的近似线性关系(线性度为99.99%),而叠层开环结构线性度仅为99.4%。实验结果表明磁汇聚结构可对载流导线周围的磁场起到汇聚的作用,进而有效增强磁致伸缩层中磁感应强度,提高传感器的灵敏度,这在小电流测量环境下特别重要。

图10 分芯闭环FPF电流传感器和叠层开环FPF复合材料的输入输出特性

4 结论

本文提出了一种采用硅钢磁芯与FeSiB/PZT-82/FeSiB磁电复合材料的弱电流传感器,能够对工频下的小电流(0~10 A)进行高精度的测量,结构简单紧凑,使用不受电池或外部供电限制。文中搭建了整个实验系统,并且通过仿真和实验比较了分芯闭环结构和叠层开环结构电流传感器的输入输出特性,结果证明在有磁芯结构下,FPF电流传感器的灵敏度(17.379 mV/A)约为无磁芯FeSiB/PZT-82/FeSiB复合材料的35倍。同时,该电流传感器具有较好的线性度(99.99%)和稳定性。