面向高温管道壁厚测量的双模态电磁超声换能器研究

肖 菲,钱 超,宋海涛,李智玲,雷兆钢,黄 河,吕福在,唐志峰

(1.内蒙古电力(集团)有限责任公司包头供电分公司,内蒙古包头 014031;2.浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;3.浙江大学数字技术与仪器研究所,浙江杭州 310027)

0 引言

目前电磁超声检测技术已被广泛引入到了室温及高温下金属材料的厚度测量中[1-3],但仍存在一些不足[4-7]。首先,目前高温电磁超声换能器可检测的最高温度普遍在650 ℃左右,难以实现对超高温管道(如发电站主蒸汽管道,生产过程中的热轧管、铸管等)的检测。其次,由于高温管道检测的环境恶劣,目前高温换能器在检测或监测过程中很容易损坏,难以长时间工作且更换、维护困难。

目前,大部分室温或高温电磁超声换能器都为横波换能器,对高温条件下纵波的检测潜力的研究较少。其原因一方面是横波的激励容易且横波在金属材料中的波速(室温下约3 000 m/s)低于纵波波速(室温下约5 000 m/s),横波检测的时间分辨率优于纵波检测;另一方面是纵波难以对室温及中高温下的铁磁性材料进行检测,许多学者对这一现象提出了不同解释,包括磁致伸缩干扰、集肤层磁感线分布等[8],但目前学界尚未有定论。英国华威大学的S.E.Burrows等利用电磁超声换能器在表面635 ℃(炉温800 ℃)的316钢管上捕捉到了纵波测厚信号,并发现当钢管温度接近居里温度时横波信号会消失[9]。该实验结果表明了高温检测时横波的局限性以及应用纵波的可能性。

本文提出了一种高温双模态测量方法,设计、优化并制作了换能器,可同时激励横、纵波进行壁厚测量。双模态换能器利用纵波在750 ℃温度条件下实现了对钢管的壁厚测量,与横波换能器相比,提高了高温检测能力,验证了纵波在高温检测中的可行性;同时利用横波测量,弥补了纵波在对室温及中高温下的铁磁性材料检测时信号差的缺点,解决了横波测量时因温度或材料改变(如热轧管不同管径或坯料轧制后的温度不同)而频繁更换探头的问题,拓展了换能器在不同温度下检测的通用性。实验中发现了高温双模态换能器在特定温度范围内存在模态混叠的现象。

1 高温对不同模态传播特性的影响

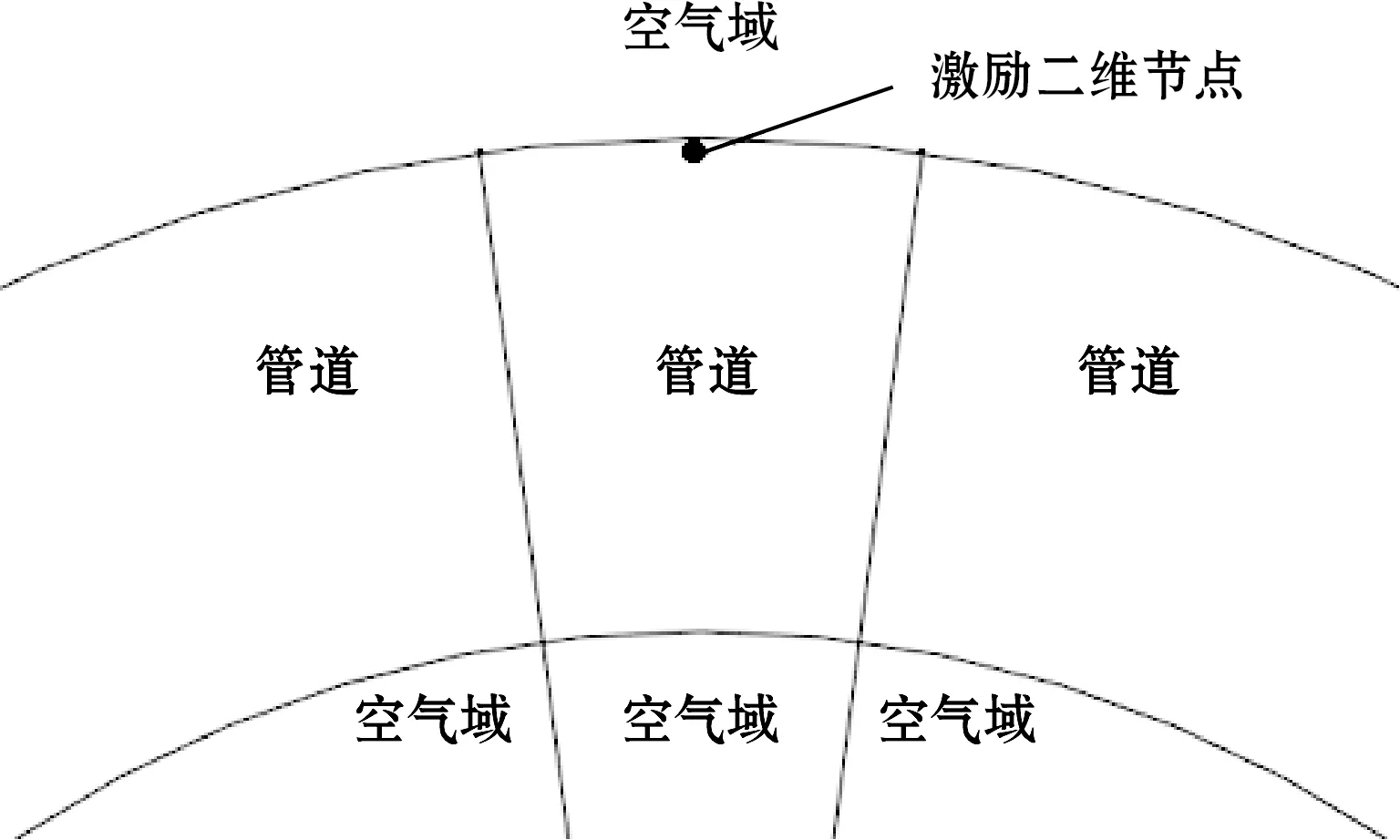

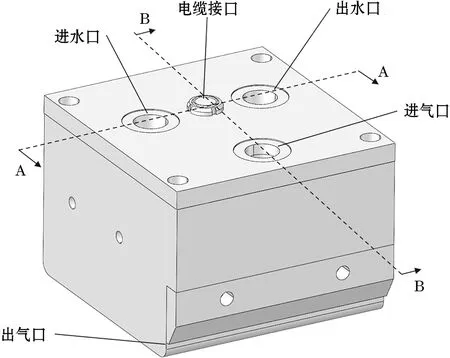

利用COMSOL对管道中超声波的传播过程进行建模,如图1所示。其中,管道壁厚为15 mm,材料为45钢,其在不同温度下的物理属性如表1所示。在管道表层下0.1 mm处设置二维节点,在节点处添加2个周期正弦波应力信号作为超声波激励源,激励频率为3 MHz。通过改变应力施加方向分别实现横、纵波的生成,并捕捉该节点处的回波振动位移幅值。

图1 管道超声波传播模型

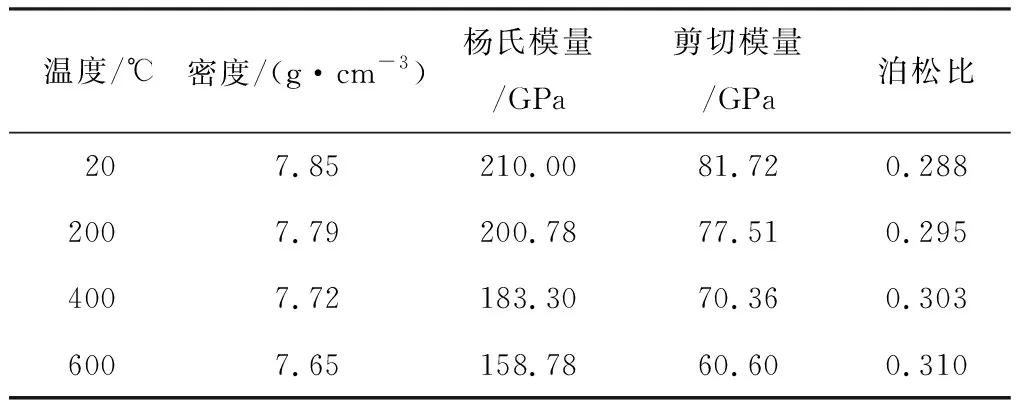

表1 不同温度下45钢物理属性

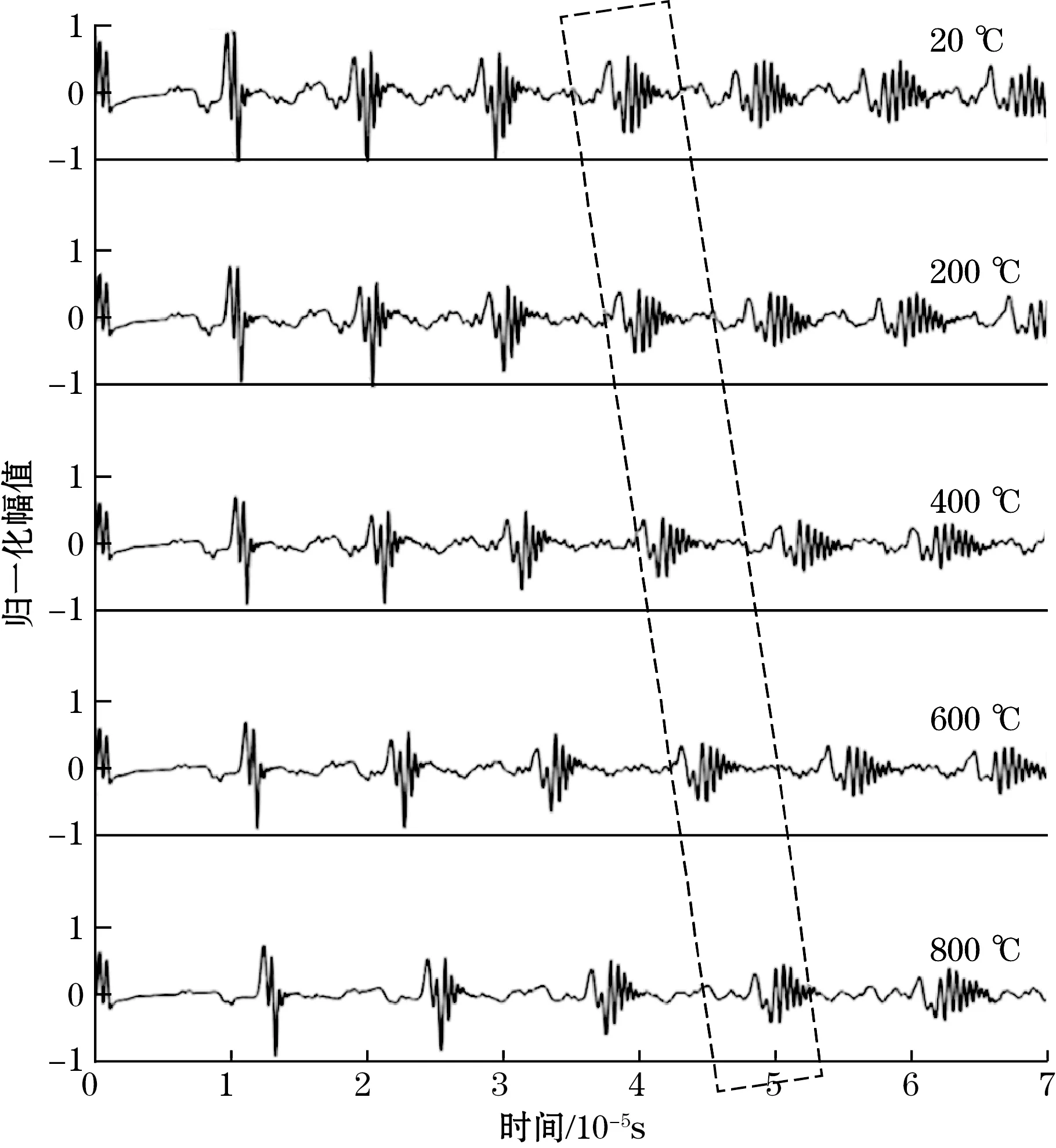

保持其他条件不变,分别将20、200、400、600、800 ℃下的45钢物理属性导入模型中进行仿真,二维节点处横、纵波振动位移结果如图2和图3所示。

图2 不同温度下纵波振动位移

图3 不同温度下横波振动位移

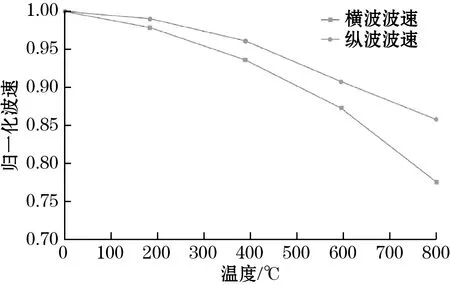

分别以20 ℃时的横、纵波回波幅值为基准,对不同温度下的回波幅值进行归一化处理,得到不同温度下横、纵波的衰减情况,如图4所示。

图4 横、纵波在不同温度下的衰减

从图2和图3中的回波信号可看出,随着温度升高,横波和纵波的波包出现偏移,波速显著下降,如图中虚线所示。以800 ℃下的信号为例,纵波波速在800 ℃时约为5 028 m/s,与20 ℃下的5 806 m/s相比下降到约86.6%;横波波速在800 ℃时约为2 434 m/s,与20 ℃下的3 119 m/s相比下降到约78.04%。

同时,由图4可知,随着温度的升高,横波与纵波幅值均出现不同程度的下降,且横波衰减幅度大于纵波衰减幅度。以800 ℃下的信号为例,横波幅值相较20 ℃时下降了约22%,而纵波下降了约14%。仿真实验结果表明在高温环境下纵波比横波的衰减率更小。

2 高温双模态电磁超声换能器设计

2.1 换能器总体设计

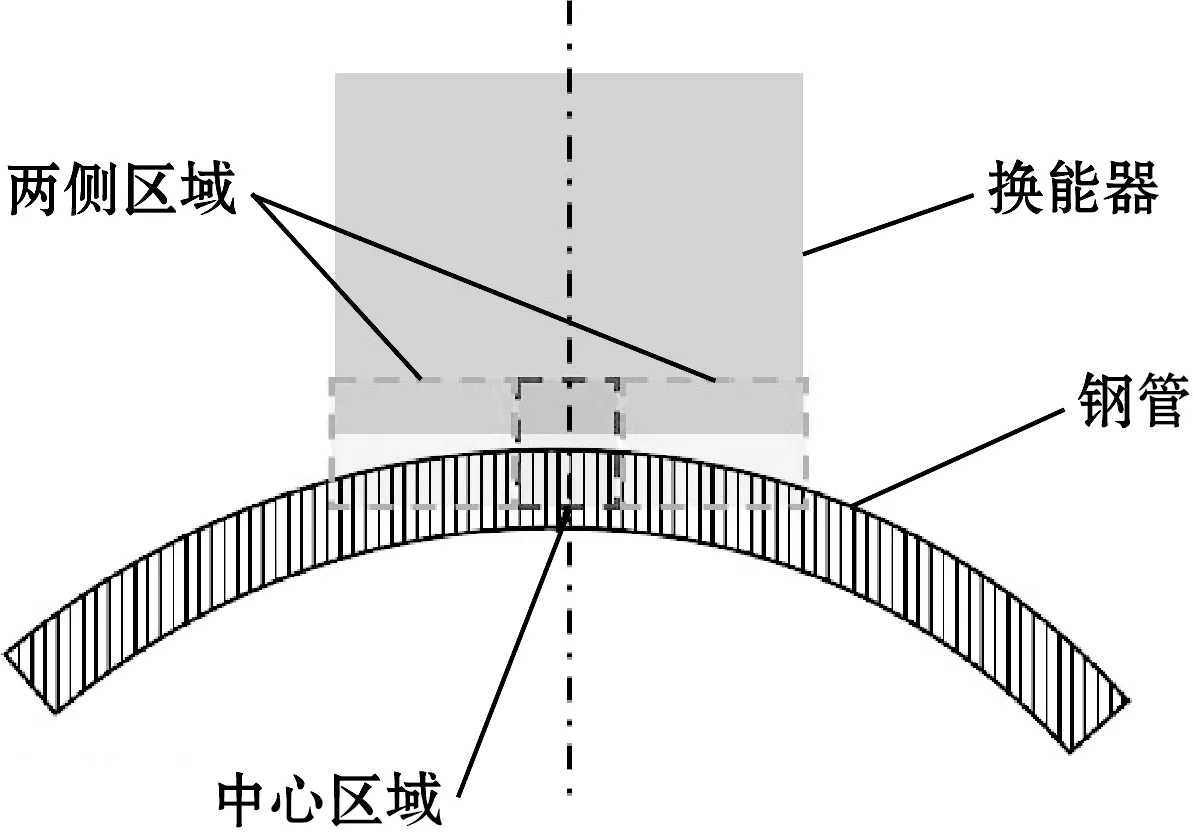

图5为换能器在壁厚测量时的示意图,此时换能器与管道中心线重合。由于管道具有一定曲率,位于中心区域内线圈的提离距离整体小于位于两侧区域内线圈的提离距离。

图5 测量时换能器安装在管道上方

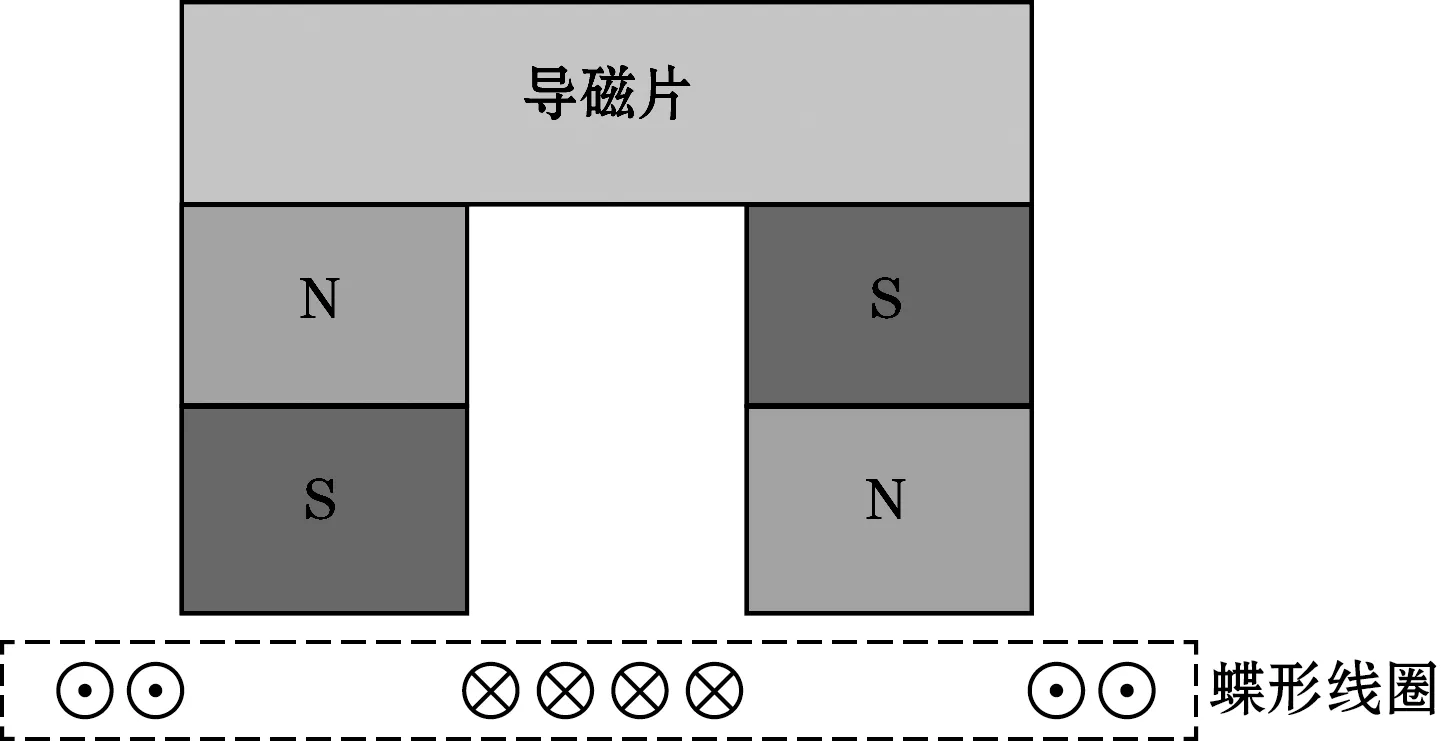

为了提高双模态换能器的高温检测性能,优先针对纵波进行优化设计。由于蝶形线圈的主要工作区域集中在中间位置,可以有效利用换能器中心区域提离距离小的优点,因此换能器选用蝶形线圈和水平偏置磁场的组合,如图6所示。为进一步提高换能器动态磁场强度,设计了具有双层蝶形线圈的柔性印刷电路板(flexible printed circuit,FPC),并确保每层线圈在中心区域内的电流方向相同,进一步增加中心区域内的电流密度。

图6 蝶形线圈和水平偏置磁场

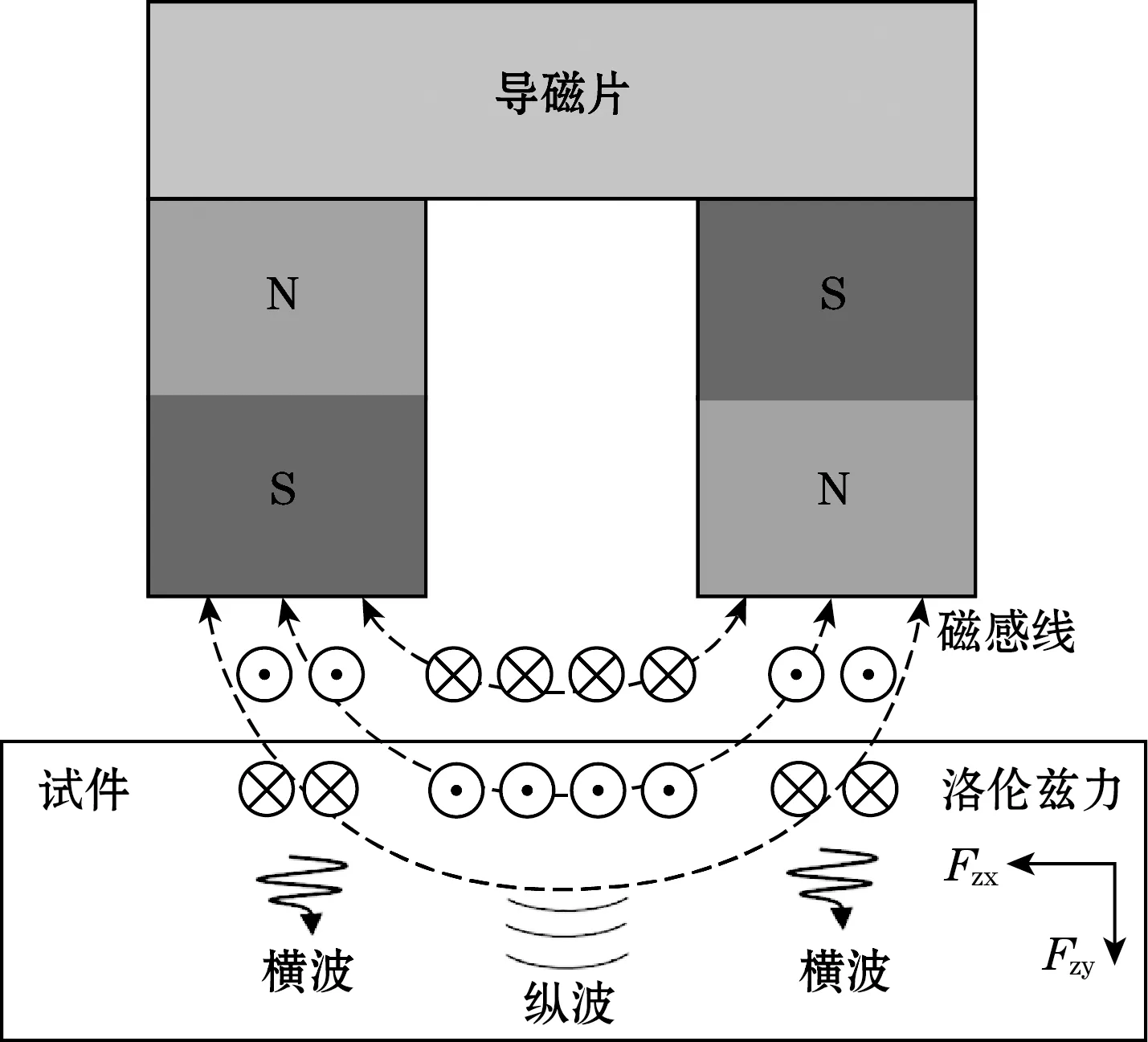

为了在激励纵波的同时激励横波,对蝶形线圈进行调整:减小蝶形线圈两侧的部分与中间部分的距离,将两侧部分的位置调整到磁铁的正下方,利用两侧磁铁的垂直偏置磁场激励横波。调整后的蝶形线圈及其换能机理如图7所示。换能器主要基于洛伦兹力机理,但应用于室温或中高温下的铁磁性材料中时也会生成磁致伸缩力和磁化力[10-11]。

图7 双层蝶形线圈及其换能机理

2.2 永磁体优化设计

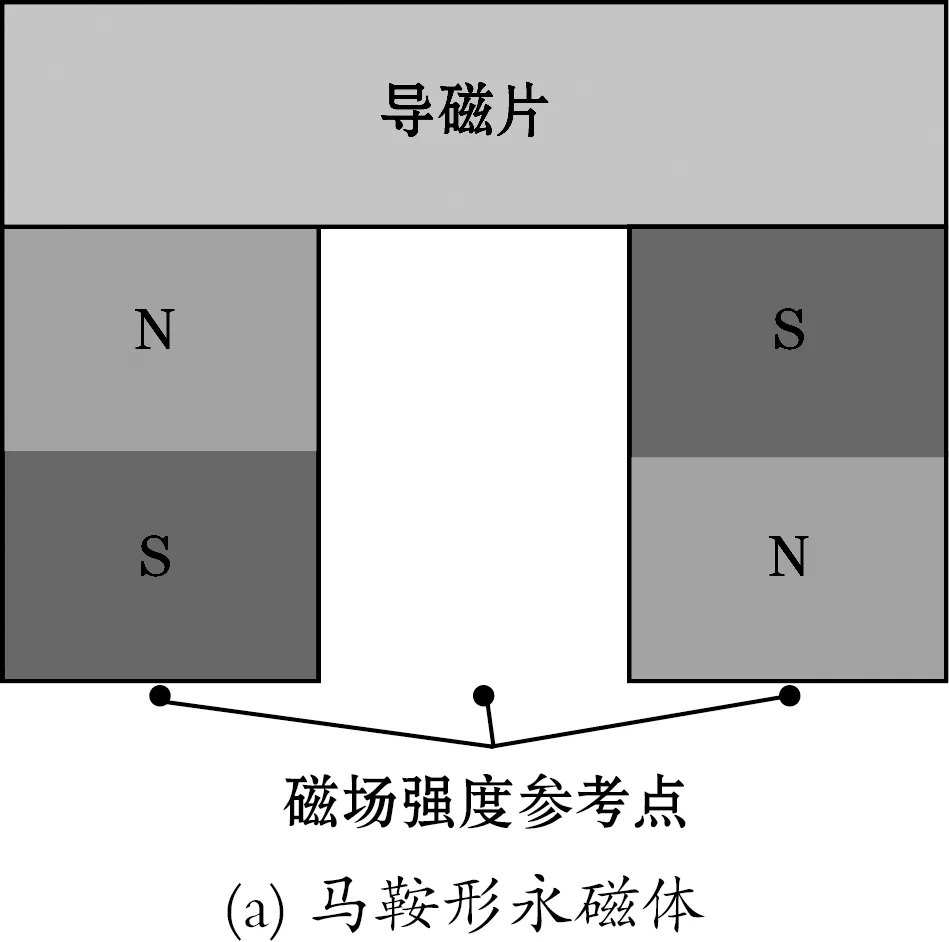

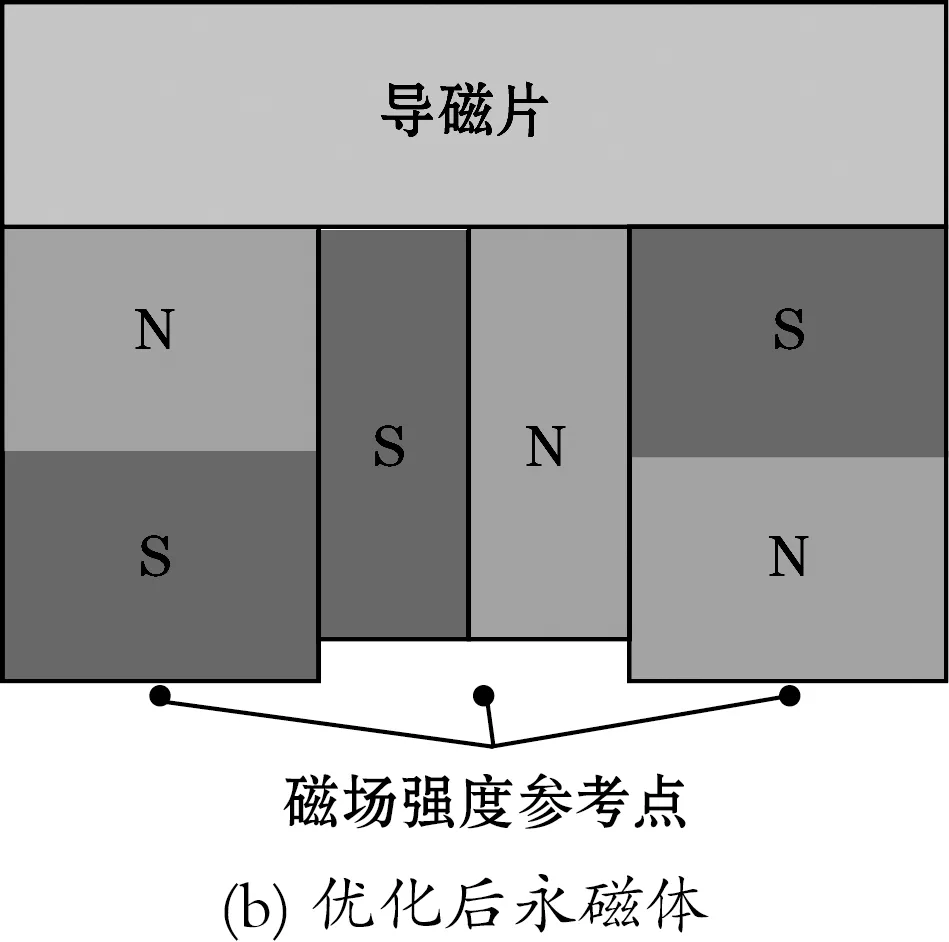

综合考虑磁能积、剩磁与居里温度,采用2∶17型钕铁硼永磁体(Sm2Co17)提供水平偏置磁场。由于洛伦兹力正比于磁场强度的平方[12],为提高纵波强度,在传统马鞍形永磁体中两端的磁铁之间加入水平磁化的磁铁以增加水平磁场强度,如图8所示。中间磁铁高度略小于两端磁铁以便于安装时进行定位和固定。优化后的磁铁整体尺寸为37.5 mm×12.5 mm×30 mm(宽×深×高)。

图8 优化设计永磁铁以增强水平磁场强度

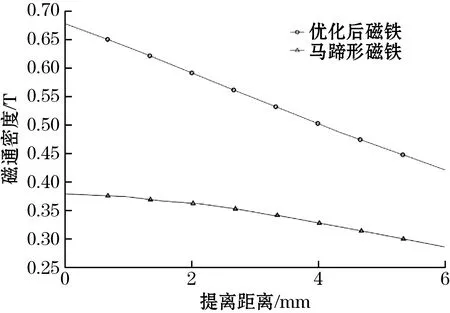

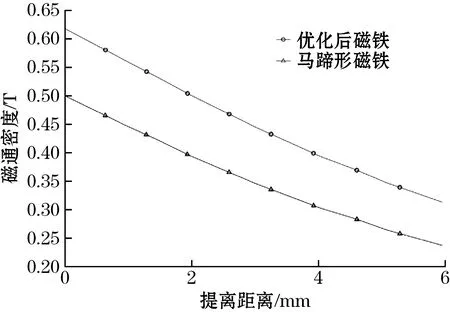

为分析优化后磁铁对横波和纵波激励的提升,利用COMSOL对永磁体进行建模,分别在中间磁铁和两侧磁铁的正下方设置磁场强度参考点,对不同提离距离下的水平和竖直磁场强度进行仿真分析,结果如图9所示。可以看出,优化后磁铁的中间区域的水平磁场强度具有明显提升,两侧的竖直磁场强度略有提高。

(a)磁场强度水平分量

(b)磁场强度竖直分量图9 优化前后永磁体磁场对比

2.3 双模态线圈优化设计

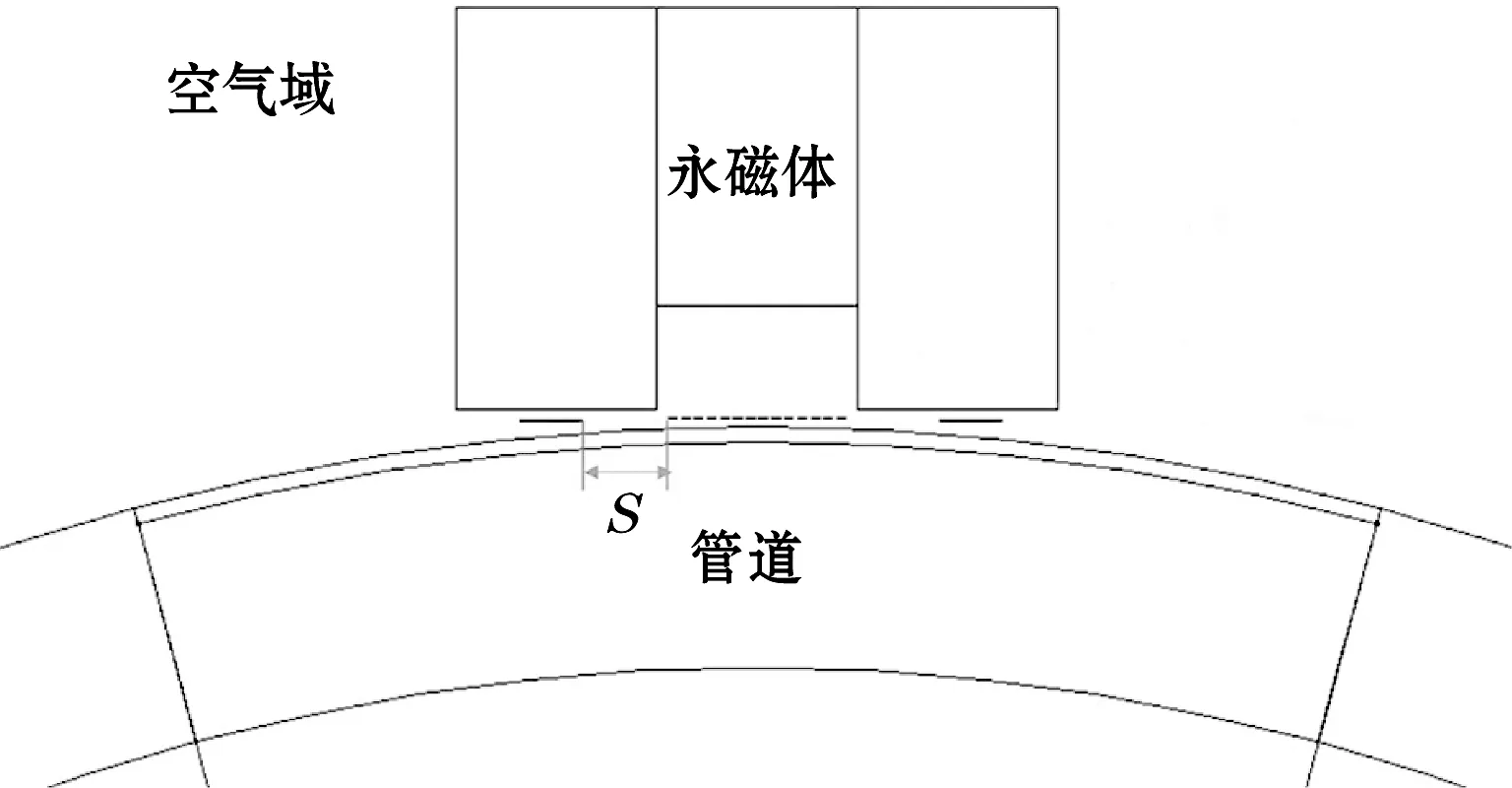

利用COMSOL对换能器主要部件进行建模,包括永磁体、线圈、管道和空气域等,如图10所示。其中管道材料为45钢,温度为800 ℃。

图10 双模态换能器仿真模型

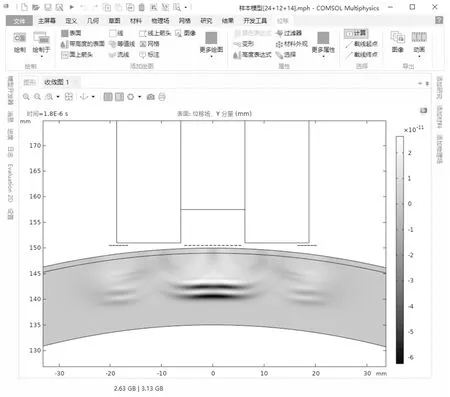

与纵波换能器的蝶形线圈不同,双模态线圈对其两侧部分与中间部分的间距S进行了调整。间距S须保证线圈两侧部分处于左右侧永磁体的下方。但间距S过小时,导致纵波声场与横波声场相互重叠,相互影响,进而降低回波质量;同时间距S过大时,由于两侧区域内的提离距离逐渐增大,导致试件内的偏置磁场强度与感应涡流逐渐减小,进而引起横波信号强度的下降。

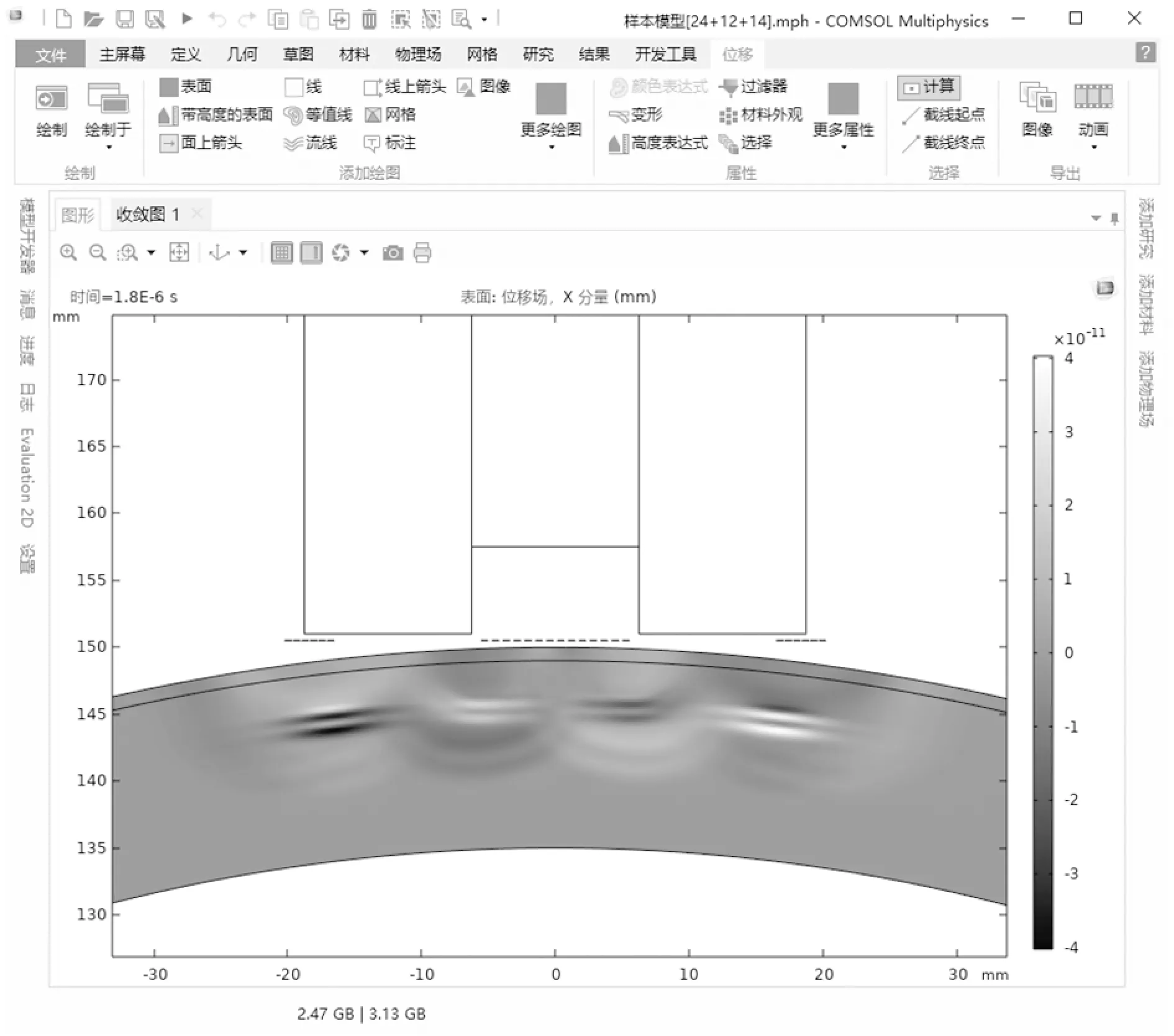

为确定间距S的最优值,分别以t=1.8×10-6s时横波、纵波的声场位移幅值为指标,t为传播时间。如图11所示,分别对不同间距下的线圈换能情况进行仿真分析。

(a)横波声场

(b)纵波声场图11 t=1.8×10-6 s时试件中的声场

不同间距下横、纵波声场位移幅值的仿真结果如图12所示。可以看出,纵波的振动位移幅值随着两侧间距的增大而不断增强,其原因为两侧间距越大,横波声场与纵波声场的重叠区域越小,横波声场对纵波声场的影响也就越小。随着两侧间距的进一步增加,纵波声场的位移幅值增量逐渐减小,4 mm间距下的位移幅值相较1 mm间距下的位移幅值增加了约30%,而8 mm间距下的位移相较4 mm间距下的位移幅值只增加了约4%。因此,可认为当间距大于4 mm后横、纵波声场间无相互影响,此时,若再继续增加间距,则纵波换能效率提升逐渐减小。同时,横波声场位移幅值在两侧间距小于4 mm时,同样会随间距的增大而不断增大,但当间距大于4 mm后,声场位移幅值呈现下降趋势,主要原因是提离距离增加导致了横波换能效率下降。

图12 不同间距下横、纵波位移幅值

因此,综合考虑横、纵波声场的换能效率以及试件的曲率影响等因素,选取两侧间距S=4 mm作为高温双模态线圈的最优参数。

3 高温双模态电磁超声换能器实验

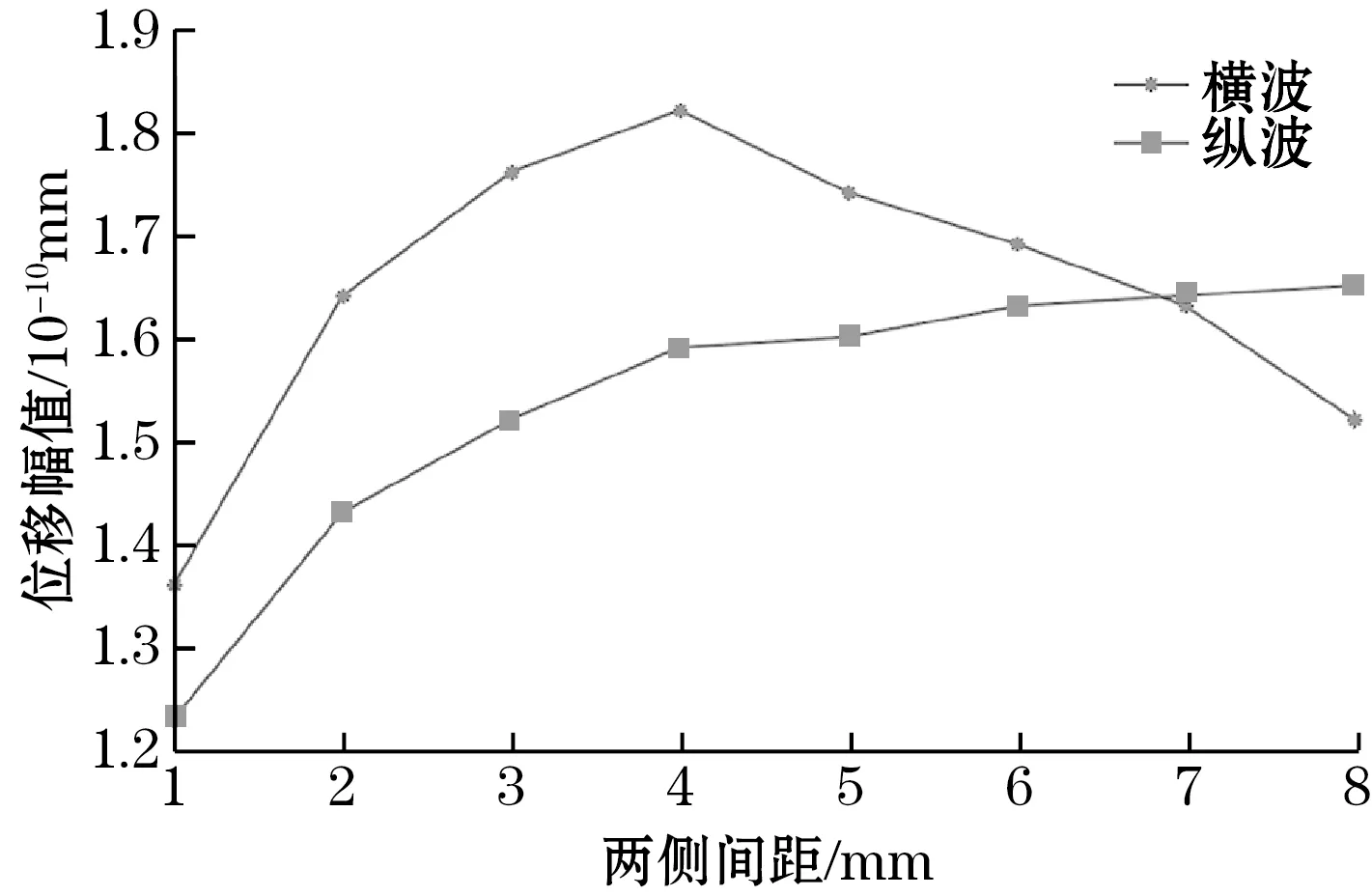

3.1 双模态换能器

如图13所示,为实现对高温管道壁厚的连续测量,设计了具有风冷和水冷模块的高温双模态换能器。换能器底部装有陶瓷片,在固定线圈的同时避免其与高温管道直接接触。磁铁安装在铝制水冷模块内,通过内部流动的冷却水进行冷却。换能器一侧设有进气口和气流通道,通道出口为厚度0.5 mm的狭缝,冷却气体经过狭缝后流速大幅增加。高速气流通过出口处的换能器弧形面时,由于科恩达效应而沿弧面转向,在换能器和高温管道间形成高速气流,以冷却陶瓷片和线圈。

(a)换能器模型

(b)换能器剖面示意图图13 高温双模态电磁超声换能器示意图

3.2 高温测厚实验

采用上述高温双模态换能器对直径100 mm、壁厚10 mm的45钢钢管进行厚度测量。钢管加热设备采用KSL-1750X高温箱式炉,其最高可提供1 750 ℃的炉膛温度。测量时,先将钢管加热至850 ℃并保温15 min后,取出钢管固定并放置换能器开始测量,同时采用红外测温枪对钢管温度进行测量。激励信号为峰值电压1 000 V、频率3 MHz的正弦信号。实验现场设置如图14所示。

(a)实验现场图

(b)钢管温度测量图14 双模态换能器高温测试实验图

3.3 实验结果分析

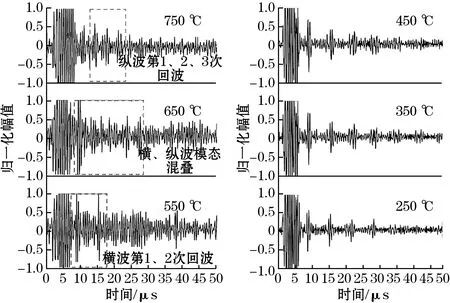

高温测厚实验的结果如图15所示。可以看出,当钢管温度约750 ℃时,可观察到纵波回波信号,横波信号不可见;当钢管温度降低至650 ℃左右时,由于钢管铁磁性恢复,开始出现横、纵波混叠,纵波信号仍略微可见;当钢管温度降至约550 ℃左右时,回波信号中的相邻波包间隔较750 ℃时显著增大,其前两次回波清晰可见,说明此时由于钢管的铁磁性进一步增强,回波信号模态已变为横波为主;在温度逐渐降低直至250 ℃左右的过程中,横波信号一直存在,同时随着温度的降低和声波衰减率的减小,信噪比逐渐提高,可以观察到后续的回波。在此过程中,为保证信号幅值不超限,接收增益由65 dB下调至40 dB。

(a)增益65 dB不同温度的测量结果 (b)增益40 dB不同温度的测量结果图15 高温钢管测厚结果

由于电磁超声换能器的激励过程受金属材料电导率、磁导率、磁致伸缩系数等属性影响,同时横、纵波在金属材料中的传播特性受剪切模量、杨氏模量等弹性属性不同程度的影响(例如,横波主要受剪切模量的影响,而纵波同时还受杨氏模量的影响),而温度变化会导致上述属性发生变化,进而导致横、纵波在不同温度下表现出了不同的检测效果。此外,对于45钢,750 ℃可能已超过临界转变温度,作为亚共析钢,45钢的组织开始由常温下的铁素体和珠光体转变为铁素体和奥氏体。微观结构的变化也对超声波的传播产生了影响。

高温钢管测厚实验的结果证明了纵波用于高温检测的可行性,表明了双模态电磁超声换能器可以实现对750 ℃钢管的厚度测量,其中,当温度为650 ℃以上时纵波信号明显,当温度为550~650 ℃时存在一定模态混叠现象,当温度为550 ℃以下时横波信号明显。

4 结束语

本文通过对45钢钢管的横、纵波高温测厚实验发现当温度为650~750 ℃时纵波信号明显,当温度为550~650 ℃时存在横、纵波模态混叠,当温度为550 ℃以下时横波信号明显。实验结果表明了横、纵波在不同温度下具有不同的检测效果,验证了纵波用于高温检测的可行性以及横波在高温检测时的局限性。特定温度区间存在的模态混叠现象可能是由于温度变化对横、纵波波速具有不同程度影响所引起的。同时,实验结果还表明了双模态换能器利用纵波检测提高了电磁超声换能器的高温检测能力,同时还通过横波检测解决了纵波对室温和中高温度下的铁磁性材料检测时信号差的问题,拓展了电磁超声换能器在不同温度下检测的通用性。

在未来工作中,可开展小型换能器的研究与优化以提高便携性,更好地满足高温在役管道巡检、点检等检测需求;针对检测信号中出现的模态混叠现象,可开展针对不同材料中的模态混叠及相应温度区间的研究,同时也可开展解耦算法的研究,进一步提升不同温度下的检测效果。此外,高温双模态换能器也可应用于高温下的声弹应力检测等其他检测技术中。