乘用车底盘合装工艺规划要点浅析

刘泽林 董玮 宋伟佳 丛立国 冯联会 董春生

(中国第一汽车股份有限公司工程与生产物流部,长春 130011)

1 前言

随着社会经济高速发展,乘用车销量逐年高歌猛进,但消费者对汽车高品质、差异化的需求也越来越高,汽车制造业迎来前所未有的颠覆性变革,面对这一重大机遇和挑战,汽车总装工艺规划顺应历史潮流,迅速转向柔性化、自动化共线混流生产方向。整体式自动合装工艺在自动化、效率提升、质量提升、人员优化等方面有较大优势,符合当下乘用车工艺规划发展方向,故应用越来越广泛。

2 底盘整体自动合装整体介绍

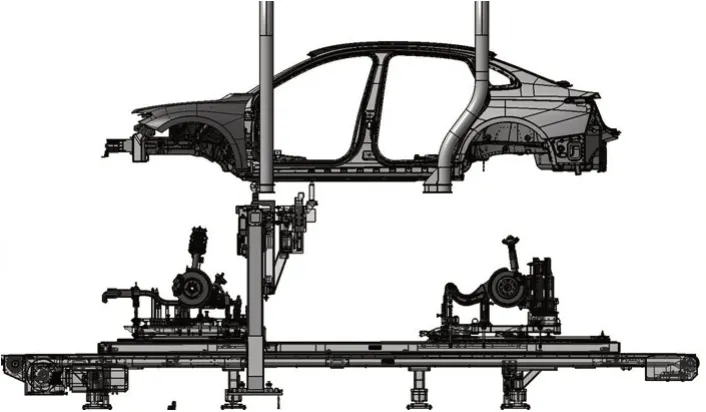

整体式半自动合装工艺是指将发动机总成、变速箱总成、前悬总成、后悬总成、前后减振器等分总成集成在合装托盘上,通过自动导引台车(AGV/RGV)或举升机,前后整体举升完成与车身合装[1],如图1所示。由于AGV式合装多采用连续式合装,受限于自身结构,难以实现前后减振器自动对位和无法消除与自动拧紧机构干涉问题,故合装过程中需要人员参与,扶正必要的汽车零部件并在动力总成与车身结合后人工使用拧紧机进行拧紧。

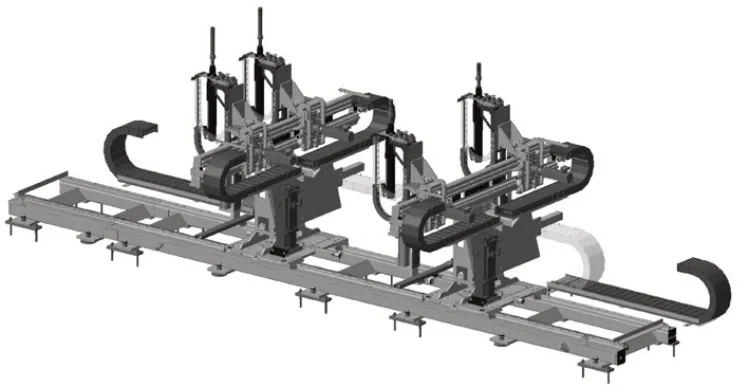

图1 整体式半自动合装工艺

整体式自动合装工艺是指将发动机总成、变速箱总成、前悬总成、后悬总成、前后减振器等分总成集成在合装托盘上,通过剪式液压举升机举升合装托盘,完成底盘动力总成与车身自动合车,如图2所示。前后减振器通过辅助扶正机构与车身自动对位,输送系统避开自动拧紧点,合装完毕后实现自动拧紧。不过整体自动合装工艺对整个产品平台化及系统精度要求高,设备投资相对半自动合装设备较大。

图2 整体式自动合装工艺

3 整体式自动合装定位系统

整体式自动合装核心点在尺寸链分析,其依靠车身、合装设备、输送设备、托盘等定位结构保证,即整体式自动合装核心是定位系统的分析设计。在定位系统中,主要围绕车身定位点系统(The Reference Point System,RPS)开展分析设计。车身地板分布RPS定位系统孔位,基于RPS定位系统,按照定位双方内容不同,整体式自动合装工艺由3大定位系统组成,分别为车身-吊具定位系统、吊具-合装站定位系统、托盘-车身定位系统等。由于车型自身产品结构不同,托盘-车身定位系统可通过产品自身结构实现,托盘与车身之间不一定有实物化的定位机构存在。

3.1 车身地板RPS定位系统

车身地板RPS定位系统根据冲焊涂总4大车间输送及加工装配要求,往往形成1个主定位基准孔,若各干辅助定位基准孔系统。主定位孔是所有孔位测量及加工制造的基准,默认位置偏差为0 mm,各个环节均参照次孔位进行加工测量,辅助定位孔为各个分总成加工制作的基准,形成地板总成后与主定位孔位置偏差≤±0.2 mm。

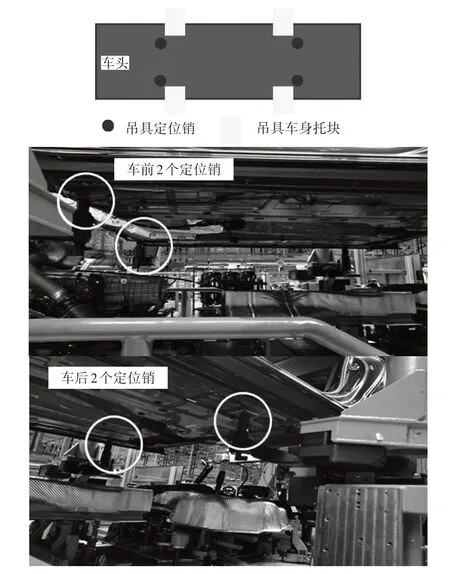

3.2 车身-吊具定位系统

车身-吊具定位系统是明确合装过程中车身与车身吊具二者关系的系统。一般采用前后左右4个销孔配合定位方式。4孔中包含1个主定位孔、2个长圆孔和1个扩孔,如图3所示;也有采用前销孔后托2+2定位方式[2],其中1个主定位孔,1个长圆孔,如图4所示。

图3 4销孔配合车身-吊具定位系统

图4 2销孔配合车身-吊具定位系统

3.3 吊具-合装站定位系统

吊具-合装站定位系统是明确合装过程中吊具与合装站二者关系的系统,以保证吊具每次停止位置度的一致性[3]。一般采用单侧2个销孔配合定位方式进行定位,其中1个主定位孔,1个辅助定位孔,如图5所示。

图5 吊具-合装站定位系统

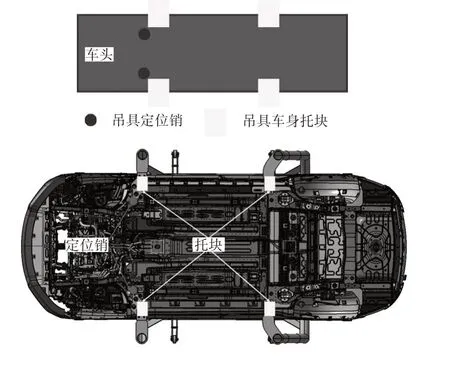

3.4 托盘-车身定位系统

托盘-车身定位系统是明确合装过程中托盘与车身二者关系的系统。一般采用前后合装托盘设定RPS定位销与车身定位孔配合方式进行定位。合装时前后合装托盘相对基础托盘X/Y方向可浮动,举升过程中托盘RPS定位销先进入车身定位孔,保证动力总成举升到位后孔位与车身一致,便于后续自动拧紧,如图6所示。

图6 托盘-车身定位系统

3.5 合装工艺尺寸链分析

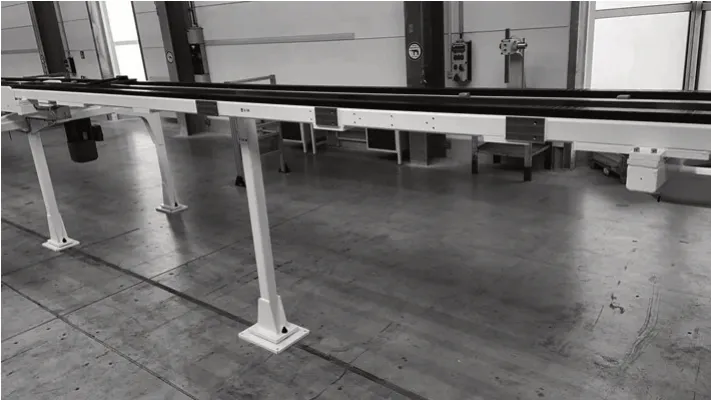

整体式自动合装工艺关键是分析所有参与零部件的尺寸链,根据尺寸链分析结果明确三大定位系统的加工制造精度,以保证合装成功率。本文根据实际实施经验,结合实际案例提出尺寸链分析模型如图7所示,风险分析计算如表1所示。

图7 尺寸链分析模型

表1 合装风险分析计算

4 整体式自动合装关键组成系统

整体式自动合装关键组成系统包括:定位系统、输送系统、托盘存储系统、拧紧系统等,装配方式多为间歇式。

4.1 平面布置

合装系统由车身输送线、合装托盘输送线、托盘举升站、自动拧紧站、托盘分离站等系统组成,如图8所示。当托盘种类≥2种时,需配以托盘存储库,以应对多车型共线生产问题。

图8 整体式自动合装站平面布局

4.2 车身输送线

车身输送线形式多采用摩擦线形式。其优点是噪声低、速度快、吊具Y/Z向高度一致性高。其中Y向直线度要求≤±1 mm/m,Z向直线度要求≤±3 mm/m,如图9所示。

图9 车身输送线

4.3 合装托盘输送线

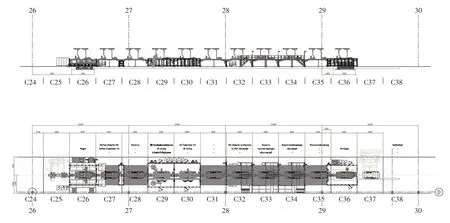

合装托盘输送形式多采用链床形式。其优点是不需要在地面上挖基坑、噪声低、柔性好、速度快。链床中部为导向机构,托盘底部对应位置做导向槽结构,以保证输送过程中直线度≤±1 mm,如图10所示。

图10 合装托盘输送线

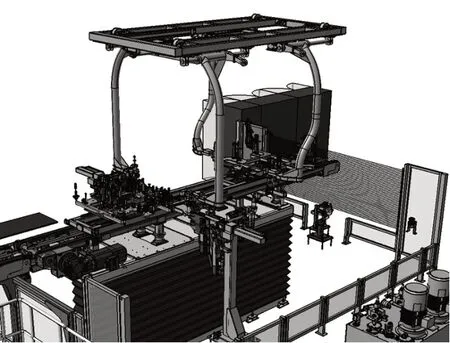

4.4 托盘举升站

车身和托盘到达托盘举升站,吊具-合装站定位系统的地面定位销对吊具进行定位,托盘的定位销进入吊具孔位,从而间接保证车身和底盘总成的初步相对位置。托盘和吊具在Z向相对运动过程中,托盘上定位销进入车身完成车身与底盘总成的精定位。若托盘的定位销与吊具形成精定位,车身与底盘总成之间具有导向机构,则可以取消前后合装托盘RPS定位销,车身吊具具有预定位和精定位2个功能,合装过程同时完成2次定位,托盘举升站如图11所示。

图11 托盘举升站

4.5 自动拧紧站

托盘举升站完成车身和底盘结合后,进入拧紧装配部分[4]。普通燃油车型平均有22个点用来固定车身和底盘,且均为A类拧紧点,对产品性能及安全有重大影响。自动拧紧工艺是由伺服机构带动拧紧枪,自动完成螺栓的拧紧,可返回拧紧点坐标值和拧紧结果,但其对系统精度要求也高。

4.5.1 三轴伺服整体式自动拧紧站

目前主机厂普遍采用三轴伺服整体式拧紧台,拧紧枪布置在前、后2个拧紧台上,每个拧紧台各有2个拧紧轴。2个拧紧台可在X向移动,4个拧紧轴可在拧紧台台Y向移动,拧紧轴移动到位后可实现Z向上升,从而实现4个拧紧轴在X/Y/Z3个方向自由移动,覆盖整车所有拧紧点。三轴伺服整体式自动拧紧站如图12所示。

图12 三轴伺服整体式自动拧紧站

4.5.2 机器人自动拧紧站

对于节拍较低、车型单一的豪华品牌汽车总装工厂已尝试使用工业机器人或协作机器人进行合装拧紧,拧紧机固定在机器人展臂上,机器人根据拧紧策略自动选择拧紧点位置,带动拧紧轴对底盘拧紧点进行逐一紧固,并返回拧紧点坐标及力矩值。机器人自动拧紧站如图13所示。

图13 机器人自动拧紧站

5 结论

汽车工业正朝着数字化、智能化、自动化、平台化、柔性化、定制化方向发展,汽车制造工艺技术革新日新月异。整体式自动合装工艺适应整车平台化发展趋势,可有效提高生产效率和产品质量,但其系统复杂,多产品、制造等各方面要求极高,挑战性极大,对其进行深度研究有助于实现汽车总装科学高效生产,并为加速实现工厂现代化转型升级,推进工业4.0打下坚实基础,对于提升企业竞争力和产品形象具有重要意义。