条烟输送线单道独立驱动系统设计与改造

张伟峰

(河南中烟工业有限责任公司黄金叶生产制造中心,河南郑州 450000)

0 引言

条烟输送系统广泛应用于卷烟厂卷包车间,通过高架接力输送成品条烟,实现封箱机集中装箱,减轻了员工的劳动强度,使工作现场整洁美观。制造中心的条烟输送系统分为A,B 和C等3 个区域,每个区域使用9 个机械离合动力头,且排包区输送通道有2 个90°的拐弯、上下立体安装,空间狭小无法安装链带涨紧装置,致使链带易打滑,频繁误触发堵烟传感器,一条输送通道堵塞,一个驱动轴上的其他7 条输送通道立即停转,对应8台包装机也立即停机,严重影响包装机的有效作业率。需要改进为输送线间独立运行,并解决输送链带打滑的问题。

1 输送线驱动原理及结构

输送线的链带驱动分为机械离合动力头、电磁离合动力头和气动离合动力头等传动方式,下面介绍各传动方式的特点及优劣。

1.1 机械离合动力头

机械离合动力头是最常用传动方式,用一台异步电机通过链条传动带动一根传动轴上安装的多个机械离合器,一般最多拖动8 道输送线在特定的滑道上滑行。当某一道输送线不生产或检修时,需要先停止条烟输送系统运行,通过手动分开该道输送线的机械离合,然后再启动条烟高架输送系统运行,达到停转该道输送线的目的。条烟输送系统的动力头处一般都安装有多个条烟堵塞传感器,当检测到某一条输送线堵烟信号时,及时停止条烟输送动力头运行,防止条烟堵塞挤压变形损坏。因多条输送线共用一个动力头,因此当一道输送线出现堵塞时,所有的输送线都停止运行,且对应的上游条烟包装机也必须停机,影响整条生产线的运行效率。该装置结构简单,成本低廉,适用于装封箱机在包装机100 m 范围内,传输距离较短,输送线单层安装,生产环境灰尘小的车间。

1.2 电磁离合动力头

针对机械离合的缺陷,技术人员设计了电磁离合动力头,采用2 台电机通过链条传动带动2 根传动轴上安装多个主、从牙嵌式电磁离合器,拖动多道输送链带在特定滑道上滑行。其原理是2 根传动轴安装轴编码器,通过转速匹配后,控制2 根传动轴上主、从电磁离合器的吸合和断开,可以实现某道输送线出现故障时的即时停机或临时停机,而不影响其他输送线的运行,生产效率较高。但电磁离合器受动力头体积限制不能设计过大,里面的传动轴承易损坏,因主从电磁离合器均安装在同一根传动轴上,一个电磁离合器损坏时,拆卸安装耗时大于3 h,电磁离合动力头可以实现输送线间相对独立驱动,但其结构复杂,使用寿命短,无法即时检修且维修耗时长、费用高昂。

1.3 气动离合动力头

气动离合动力头与电磁离合动力头结构相似,使用压缩空气做为离合分合的动力源,如果气源稍有波动,离合无法分离和啮合出现打滑现象,同样存在结构复杂,使用寿命短,无法即时检修且维修耗时长等问题。

2 设计输送线单道独立驱动系统

2.1 设计思路

抛弃机械离合动力头和电磁离合动力头、气动离合动力头的设计方案,采用单道独立驱动电机,实现在任意时间段自动、手动或故障任意启停单道或多道输送线,其余输送线不受任何影响;抛弃传动链条,驱动电机和传动轴通过法兰连接;设计新型主动链轮和尾轮,便于快速安装;链带回程使用包角弧形板装置,避免链带打滑现象发生;设计独立的清洁润滑装置;机架模块化设计便于机械动力头向单道独立驱动系统的改造。

2.2 工作原理

单道独立驱动系统主要由变频器、电机、传动轴、主动链轮、弧形板、尾轮、过渡轮、机架和电控装置组成。通过电控装置的PLC(Programmable Logic Controller,可编程逻辑控制器)控制每条输送线的启停,当接收到启动命令且无堵塞信号后,变频器驱动电机在设定的上升时间内由静止到达设定频率,平稳启动减少对高分子链带的冲击,电机带动传动轴上的主动链轮运转实现链带在滑道上滑行,当链带离开主动链轮后受到弧形板的包裹和托举作用,一方面使链带和主动链轮啮合紧密,另一方面使链带顺畅进入回程滑道,当链带运行至尾轮时改变运行方向做环形运转。两段输送线间通过过渡轮进行衔接接力传送。停止时变频器驱动电机在设定的下降时间内将链带平稳停下来。

2.3 机械结构

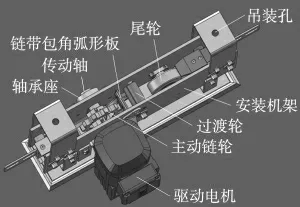

如图1 所示,安装机架采用模块化设计,将后段输送线的尾轮、前后段输送线间的过渡轮和前段输送线的主动链轮设置在两块支架板上,通过吊装孔整体吊装在输送线的头部。安装机架两侧安装有轴承座,驱动电机和传动轴通过法兰直接连接,传动轴的另一端上安装主动链轮。主动链轮采用双边压紧分体两半式结构如图2 所示,需有较高的加工精度,通过固定螺栓将两个半轮压紧成一个整体主动链轮。驱动电机转动通过传动轴将力矩输出到主动链轮,主动链轮拖动链带在滑道上滑行。在主动链轮外侧安装链带包角弧形板,对链带有包裹和托举作用,使输送链带和主动链轮啮合紧密,并使链带顺利转向,链带包角弧形板和链带高点间隙为10 mm。过渡轮设置在前后段输送线之间,链板上条烟在脱离前段输送线后在惯性的带动下,通过过渡轮支撑和转动顺利输送至后段输送线上。尾轮设置在该段输送线的末端,是被动轮起到转向作用,为了模块化安装,将过渡轮、后一段的尾轮均安装在机架上。

图1 单道输送线独立驱动结构

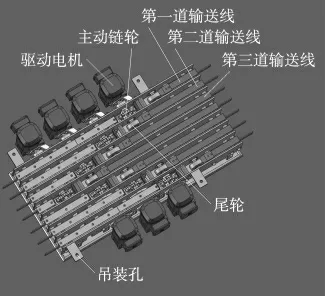

一般输送线数均大于2 道,图3 为7 道输送线独立驱动装置示意图,7 个驱动电机分列输送线的两边竖直安装,第一道输送线由驱动电机,主动链轮驱动,尾轮是输送线后段输送线的被动轮。尾轮是第二道输送线后段输送线的被动轮,安装在第一道输送线的传动轴上。第二道输送线由驱动电机、主动链轮驱动。尾轮是第三道输送线后段输送线的被动轮,安装在第一道输送线的传动轴上。所有输送线依次错开,通过机架固定在一块,使用吊装孔模块化整体安装。7 道的电控单元和1 道类似,均为独立控制,任一道正常和故障启停均不互相影响。

图2 主动链轮和尾轮结构

图3 7 道输送线独立驱动示意

3 传统动力头的改造方法

将机械离合动力头或电磁离合动力头整体拆下,依据组装好的模块化单道独立驱动动力头的长度,切割需改造的输送线,将单道独立驱动动力头嵌入前后段输送线之间,安装尼龙导条,安装链带清洁润滑装置,安装堵烟传感器,修改PLC 控制程序,重新连接链带试运行,观察电机运行电流是否平稳(使用0.75 kW 电机,传送距离约为45 m,运行平稳时电机电流应小于1.6 A)。

4 使用效果

制造中心将条烟输送线A 区机械离合动力头改造为新型单道独立驱动动力头后,实现了输送线间的独立控制,链带运行平稳无抽动和爬行,输送线可以随时启停,互不影响,包装机非故障停机率下降95%;实现即时检修,维保时长控制在30 min内,除了定期月保基本免维护;输送线故障率大幅度下降90%,提高条输送系统的运行效率至99.8%,改造效果明显。