水性漆清洗废溶剂分离再生技术研究

翟大锋 吴晋 周夫东

(一汽-大众汽车有限公司,长春130011)

1 前言

随着我国城市化、工业化进程的加速发展,全国废水、废气、废渣、以及危险废弃物的处理量逐年增加[1]。在自然环境日益恶化的同时,企业环保处理费用也日趋增加。据中研产业研究院报告《2022-2027年汽车涂料产业深度调研及未来发展现状趋势预测报告》分析,国内汽车涂装行业水性漆应用已达到90%以上。而水性漆清洗废溶剂无害化处理主要是采用高温焚烧处理,由于主要成份是水,焚烧过程中需要大量能耗。处理过程不仅能源消耗大,处理成本高,而且燃烧过程导致空气污染和CO2排放[2]。针对水性漆清洗废溶剂处理目前未有理想的处理解决方案,成为汽车涂装行业的难题,备受关注。

汽车涂装水性漆清洗废溶剂的主要成分为涂料残渣(树脂和颜料)、有机溶剂、表面活性剂和水,其中水的含量一般占80%以上,而树脂和颜料、有机溶剂等有害成分,属于危险废弃物[3],如何分离并再利用成为本行业的一个难点。

随着科学研究和制造工艺的进步,膜分离技术得到迅速发展。本研究中的水性漆清洗废溶剂膜分离再生技术系首创性发明,已经申报多项国家发明专利,曾获得2019年中国设备管理协会涂装产业发展促进中心颁发的“2019全国工业涂装创新项目”工艺技术类一等奖,2020年中国发明协会颁发“发明创业奖·项目奖”金奖。

2 设计开发思路

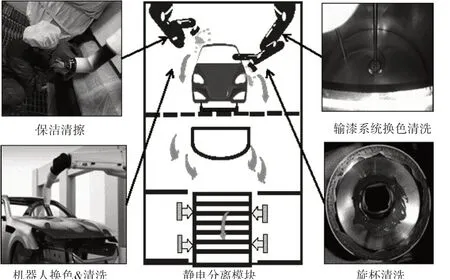

汽车车身或者其他工件采用水性漆喷涂后,喷涂设备或工具清洗、喷涂设备保洁、喷涂输漆管路和罐体清洗均产生废弃物水溶液,如图1所示。

图1 水性漆清洗废溶剂的来源

针对水性漆清洗废溶剂处理,采用蒸馏技术、絮凝技术、膜分离技术等多种方法进行对比分析[4]。膜分离技术由于既有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、过滤过程简单、易于控制等优势,最终选择了膜分离技术。首先通过超滤膜将树脂和颜料等涂料残渣从废溶剂中滤除,提取超滤液,将涂料残渣分离出来;然后,再将超滤液通过反渗透(Reverse Osmosis,RO)膜继续进行膜分离,提取含有少量小分子有机溶剂的水,将RO浓缩液分离[5]。如图2所示。

图2 水性漆清洗废溶剂膜分离原理

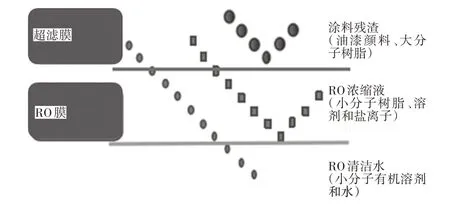

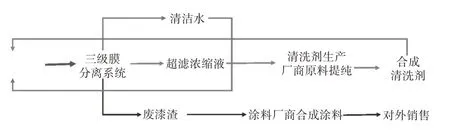

经过多次试验摸索,设计开发三级膜过滤的工艺流程[6],流程如图3所示,在整个工艺过程中,除了产生RO清洁水以外,还有浓缩后的废漆渣和经过RO膜的浓缩超滤液,该浓缩液富含有机溶剂。

图3 三级膜过滤的工艺流程

3 抗溶剂膜材料开发

该处理方法,需将料液反复进行浓缩,提取清液。这样导致进入膜系统的料液浓度越来越高,有机溶剂含量越来越高,水性漆清洗废溶剂内含有大量有机溶剂,对有机材料腐蚀性很强,采用膜分离技术,所使用的膜,正常情况下无法抵抗溶剂的长时间腐蚀。同时,水性漆清洗废溶剂中含有树脂粘性物质,浓差极化越来越严重。易造成堵膜,导致膜损坏。

筛选全球大量膜材料,模拟现场工况,自主设计了抗溶剂膜性能的检测方法,即通过强腐蚀溶剂4个月浸泡试验检测膜的抗溶剂性能。检测发现,经过浸泡后的膜,均出现溶胀或者起泡现象。无法满足耐溶剂需求,如图4所示。

图4 普通膜在溶剂浸泡后

为了解决这个难题,一汽-大众与中国科学院长春应用化学研究所合作,开发了抗溶剂膜材料,经过检测抗溶剂膜无起泡、开裂,满足现场使用要求,如图5所示。

图5 抗溶剂膜在溶剂浸泡后

整个处理系统在长期的运行过程中,同样也会导致零部件腐蚀问题,如图6所示。针对设备系统关键性部件进行了特殊配方设计和加工工艺制造,经过各种强化腐蚀试验筛选(168 h,75℃浸泡),最终确保材料的耐久性能。

图6 密封件

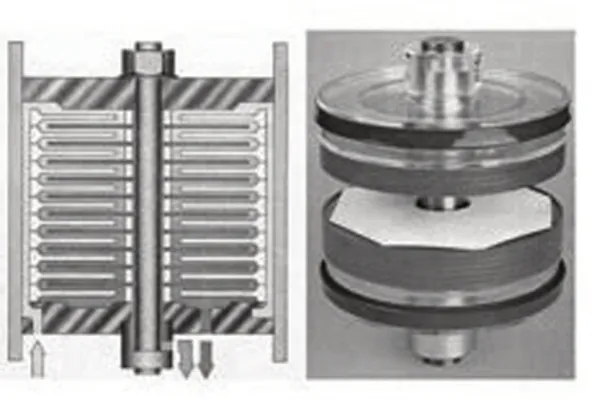

水性漆清洗废溶剂中含有树脂粘性物质,又由于浓差极化的存在,易造成堵膜。采用碟管式(Disc Tube,DT)特殊设计方式,如图7所示。碟管式膜技术是原本专门针对垃圾渗滤液处理开发的,它的膜组件构造与传统的卷式膜存在着截然不同的结构。DT膜组件采用开放式流道,料液通过入口进入压力容器中,从导流盘与外壳之间的通道流到组件的另一端,在另一端法兰处,料液通过8个通道进入导流盘中,被处理的液体以短的距离快速流经过滤膜,然后180°逆转到另一膜面,再从导流盘中心的槽口流入到下一个导流盘,从而在膜表面形成由导流盘圆周到圆中心,再到圆周,再到圆中心的双“S”形路线,浓缩液从进料端法兰处流出。DT组件两导流盘之间的距离为4 mm,导流盘表面有一定方式排列的凸点。这种特殊的水力学设计使处理液在压力作用下流经滤膜表面遇凸点碰撞时形成湍流,增加透过速率和自清洗功能,从而有效地避免了膜堵塞和浓度极化现象,成功地延长了膜片的使用寿命;清洗时也容易将膜片上的积垢洗净,保证DT膜组适用于处理高浑浊度和高含砂系数的废水,适应更恶劣的进水条件和特殊的质量指标要求。确保废溶剂在膜组内流动畅通,长久使用。

图7 膜的结构

为了确保膜的性能良好,对膜的分离特性进行了测试(图8)。

a.脱盐率,给水中总溶解固体物中的未透过膜部分的百分比。经过如图8所示进行测试脱盐率,测试结果达到99%。

图8 膜的透过能力测试

b.产水量,透水量的比率,即产水流量和给水流量之比。针对这种含有溶剂的特定废水,测试结果为8%。

c.通量衰减系数,针对这种含有特定溶剂的废水,每半年衰减量为10%~15%。

d.该材料运行环境温度范围为5~40℃。

4 RO清洁水的再利用开发

通过膜分离系统,RO清洁水含有微量溶剂,不能排放,开发了回收再利用的创新技术。该技术为首创性发明,笔者首先分析了RO清洁水的成份和清洗能力;其次,测试了采用RO清洁水后水性色漆漆膜的表面状态、漆膜的色差和机械性能;最后,制定了RO清洁水的控制参数。最终实现了RO清洁水再利用并能够满足汽车涂装生产质量需求。

4.1 RO清洁水成份分析

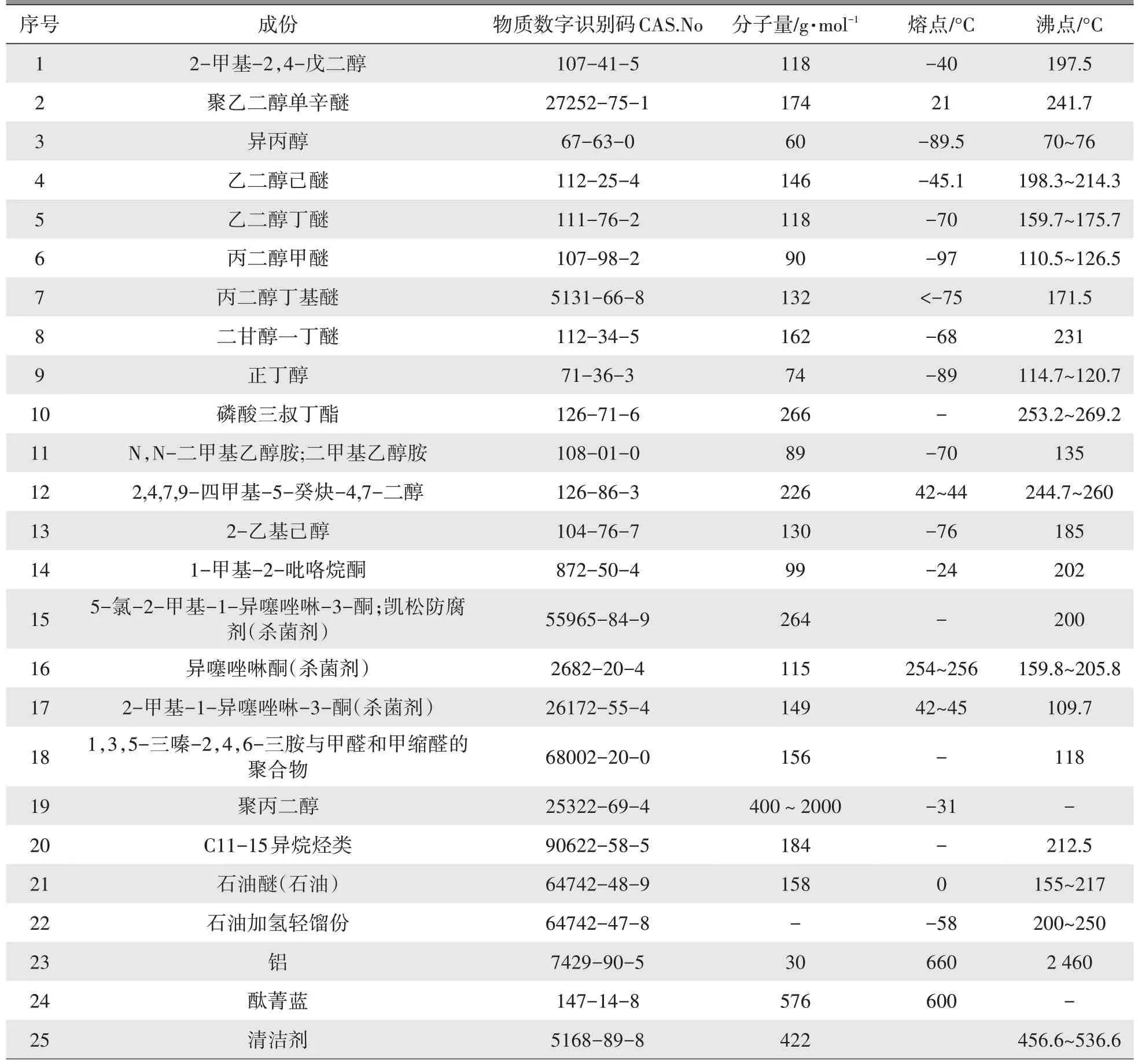

针对该问题,首先对需要处理的原材料进行了成分分析,根据材料供应商提供的化学品安全说明书整理出各个成分的初步内容,见表1。

表1 水性漆清洗废溶剂成份一览表

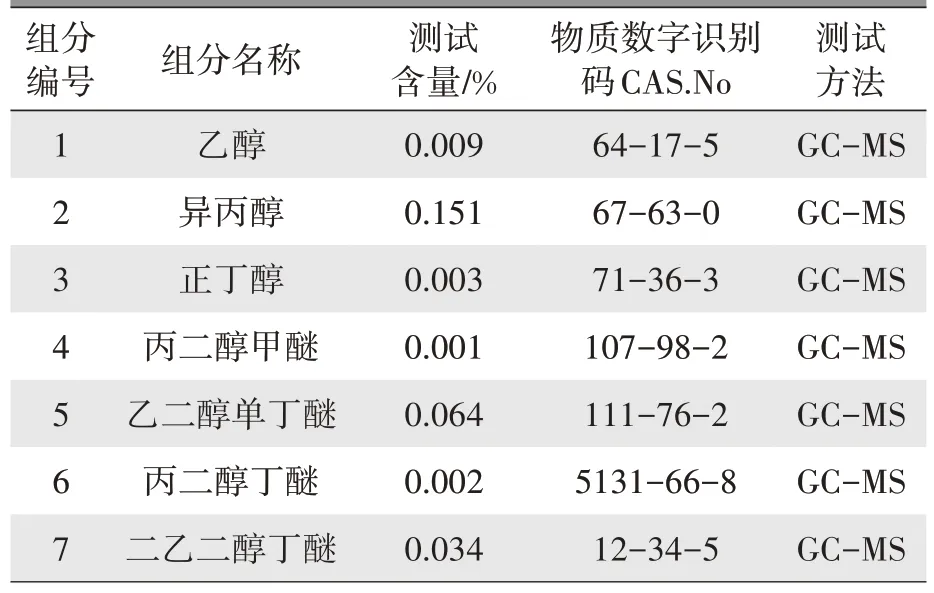

废溶剂的物质来源如表1所示。针对膜分离后的洁净RO水,进行成分分析,经过气质色谱-质谱联用,获得成份结果,如表2所示,分离出来的RO水含有一定的有机溶剂,主要为异丙醇、乙二醇单丁醚等。

表2 水性漆清洗废溶剂经过膜分离提取纯水成份分析表

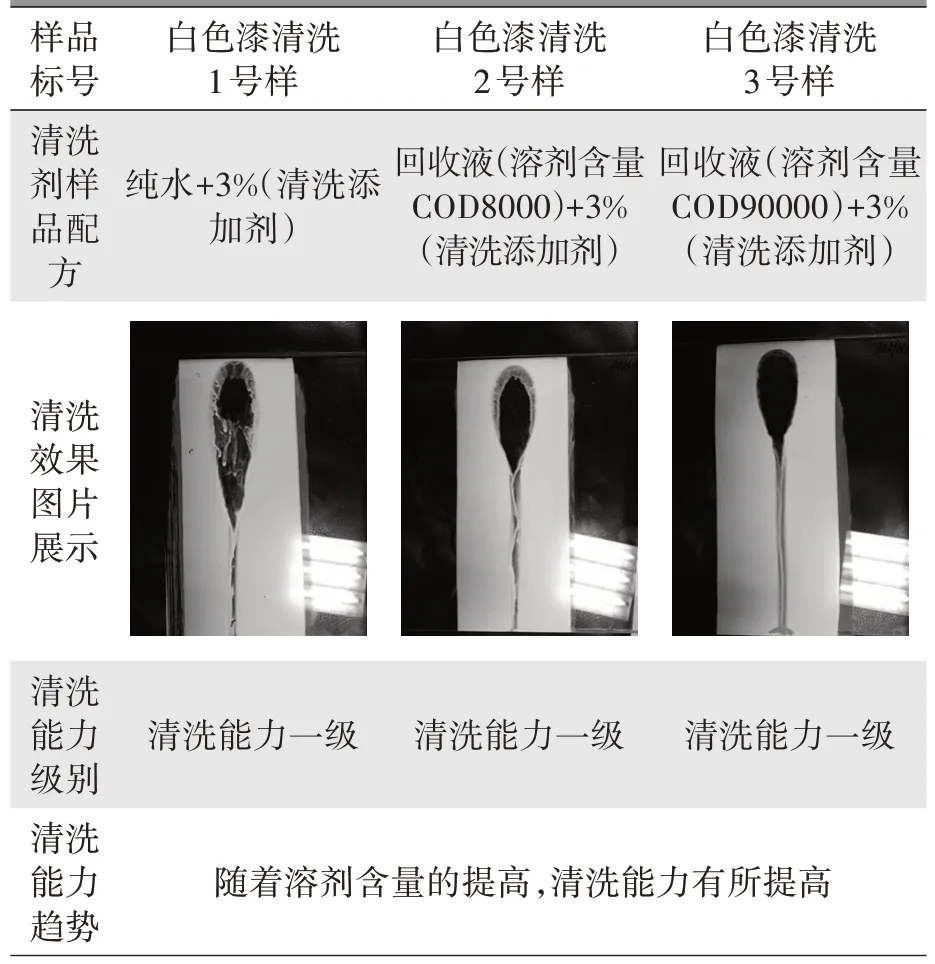

4.2 RO清洁水清洗能力检测

采用膜分离提取纯净水,再次根据工艺要求配置涂装清洗液循环使用。在工艺和质量验证中,清洗能力检测试验是重要依据,试验结果如表3所示。采用回用水验证清洗效果,与正常纯水配置的清洗液进行对比试验。从试验结果可以看出,回用水随着有机溶剂含量提高,清洗效果逐渐提高。分析认为由于有机溶剂的作用,提高了清洗能力[2]。

表3 清洗剂清洗能力检测试验一览表

与此同时,采用混凝剂絮凝沉淀方法,提取纯净清洗液,溶液内有机溶剂含量用化学需氧量(Chemical Oxygen Demand,COD)测试时,同样为90 000 mg/L。该回用水,从外观观察,与纯净水同样清澈透明,但该水配置清洗剂进行清洗能力测试,效果却非常差。分析认为,絮凝沉淀提取的洁净水,表面看很清澈,但含有絮凝剂残留物,配置清洗剂后,对清洗添加剂有絮凝作用,导致清洗能力大大下降。

4.3 RO清洁水再利用后漆膜质量检测

该问题一直是能否回用的关键,为了证明这个问题,进行了下列试验。

4.3.1 喷涂样板缺陷放大试验

原漆和再生的RO水样混合配置,喷涂样板试验,如图9所示。过滤后提取的循环水,与白中涂混合:1号样为1∶1混合,喷涂样板;2号样为10∶1混合,喷涂样板;3号样为10∶0.5混合,喷涂样板。喷涂后观察除了1号样,在1∶1混合液中,由于水的加入量过大,导致涂料体系被破坏,出现小脏点外,其他喷涂样板喷涂效果均正常,未发现不良现象。

图9 原漆和再生RO水以1∶1、10∶1、10∶0.5混合所做的喷涂样板

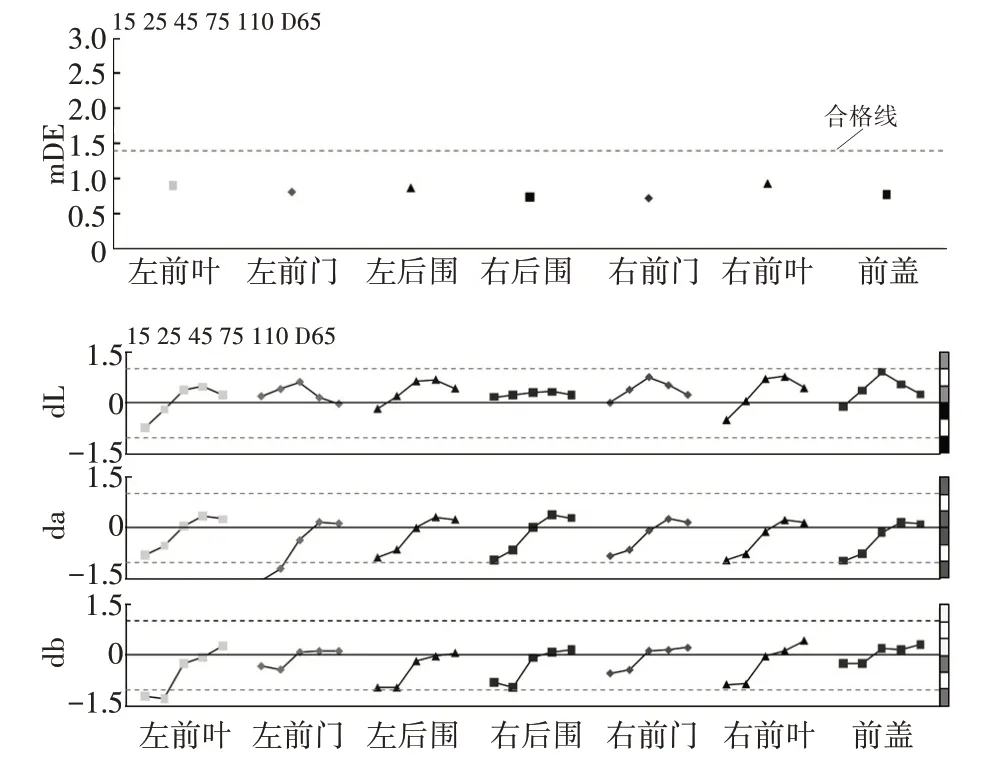

4.3.2 漆膜色差的影响

使用再生RO水配置清洗溶液,在生产线进行批量工艺试验,主要还是再次确认现场生产换色过程中,是否能对喷涂管路和喷涂通道清洗到位。针对换色清洗后首台车色差检测对比分析,见图10检测色差报告,与正常生产无差异。

图10 换色清洗后的首台车色差报

4.3.3 漆膜机械性能测试

采用回用水进行5%~10%与涂料混合后制作测试样板,进行放大测试,漆膜性能如硬度、抗石击、附着力性能均未发现问题。

4.3.4 车身喷涂后外观检测

采用水性漆清洗废溶剂RO提取清洁水添加Z+G清洗剂后,进入喷涂生产系统进行换色清洗试验,在车间进行了650台车的现场生产,涂层附着力、石击性能和车身外观质量测试分析,质量稳定正常。

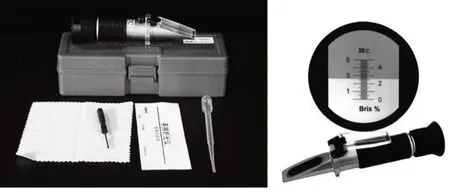

4.4 RO清洁水工艺参数监控

经过反复试验试验,确认水性漆清洗废溶剂采用清洗水回收再利用处理方式可行,根据试验结果于奥迪生产线建造了一套完整设备,进行清洗水回收再利用,压缩废溶剂的产生量为原来的25%。自2020年8月1日开始运行,取得了明显的经济效益。并在一年多的运行过程中摸索出一套质量监控管理经验,回用水的质量,关系到整个涂装生产质量,必须严控,主要控制指标如下。

测量COD比较繁琐,时间较长,为了快速和便捷地确定水的质量状态,日常监控中,采用折光率指数仪有机物含量快速检测方式,如图11所示快速确认RO水中有机溶剂的浓度变化。

图11 折光率指数仪快速测量有机溶剂浓度

5 涂料废渣再利用,实现溶剂回收和再生环保涂料

通过三级膜分离系统,实现了水性漆清洗废溶剂75%水的回收,但25%的含漆渣废液还是危险废弃物,如图12所示。

图12 涂料残渣处理工艺流程

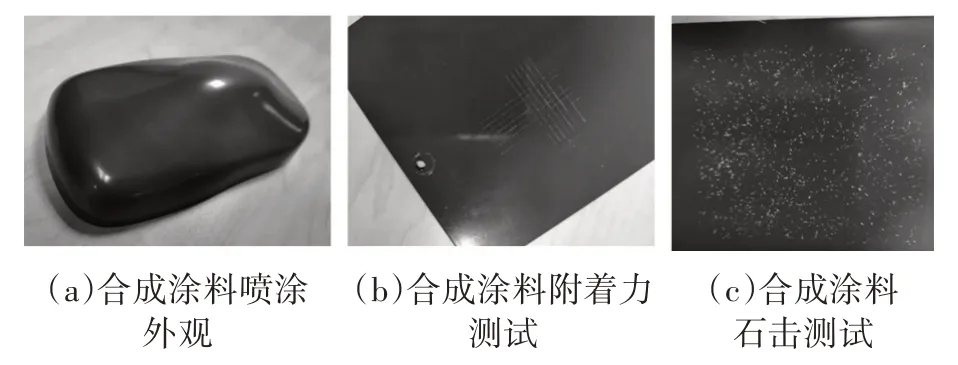

该类废漆残渣,再次经过耐高浓度膜分离系统,再次浓缩处理。粘度采用涂4粘度杯测试,通过从装满待检涂料的粘度杯喷嘴开始流出到第一次断裂为止所持续的时间来表示[7],经过测试浓缩后废漆残渣粘度达到15 s,成为涂料生产半成品原材料。该材料经过再次添加颜料、树脂和助剂等成膜物质,制造出新的再生涂料。如图13所示,利用该涂料喷涂试验试验检测样板和车模,附着力和石击性能均达到汽车涂层性能要求。

图13 再生涂料喷涂的车模外壳和检测样板

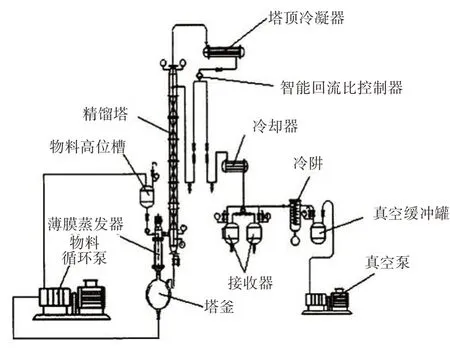

而残留的高浓度溶剂水溶液经过蒸馏,如图14所示,将水、低沸点的溶剂和重油类(难以蒸馏)物质分开,回收出再生的溶剂,水和一部分低沸点溶剂再次回到生产用涂料清洗水中,整个残留的高沸点废溶剂含量占整个废溶剂的5%,可以作为清洁燃料焚烧处理,由于成分中不含有氯元素,无二噁英类物质产生,焚烧性能良好。

图14 废溶剂RO浓缩液进行蒸馏,分离水和溶剂

6 结束语

该系统的发明和生产流程的出现,水性漆也和粉末涂料一样,实现逆制造,获得真正意义上的绿色循环体系。在整个工艺过程不添加外来物质,采用纯物理方法,进行水、溶剂和涂料的回收。实现了75%的水重新回到生产线再次使用,合成的再生涂料附着力和石击性能均达到汽车涂层性能要求。整个回收过程成本低,高效环保,有较高的附加值。该技术在奥迪生产线实际应用两年,性能可靠,单条15万辆涂装生产线降低成本超过500万元。