金属3D打印技术工艺探索及应用

赵亮 刘鹏 郑敬超 杜严 赵云南 柯福鑫

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

随着人们对汽车产品个性化、定制化需求的提高以及部分传统复杂工艺零件周期长、成本高等难点,金属3D打印技术开始在汽车零件领域进行探索与应用,金属3D打印工艺是增材制造技术中的创新技术,多个国家也正努力发展应用该项技术,目前汽车领域也在探索运用该项技术,开启了汽车产品小批量、定制化、个性化生产的探索应用,采用传统的铸造、锻造等工艺方式生产毛坯时需要开模具,周期长、费用高、效率低、资源消耗大,供应链需要进行优化[1];金属3D打印工艺技术周期短、费用低,在加工具有自由形状与复杂特征零件方面有极大的自由度,它以数字模型为基础,可直接根据三维数据打印成品,采用粉末状金属圆粒为原材料,进行逐层打印烧结的方式来成型零件,可直接打印复杂型面及异型面零件,无需开模具;与其他工艺一样,金属3D打印工艺也有局限性,为了防止打印过程中零件产生变形,需要根据实际情况给零件添加打印支撑,打印完成后需要将支撑去除,支撑越少后续去除支撑越容易操作[2],因此,支撑设计优化及无支撑技术探索成为了技术发展方向;同时,由于打印材料及打印工艺的多样化,打印出零件的力学性能会有差异,因此,采用常规参数粉末材料及常规打印参数进行零件试棒打印并测试,建立铝合金与不锈钢最低力学性能指标,用于和传统工艺零件进行力学性能对比,在汽车零件中开发金属3D打印技术应用场景。

2 金属3D打印工艺技术探索

目前金属3D打印技术正在不断创新,对于金属3D打印工艺来说,有自身的优点与难点,在选区激光熔化(Selective Laser Melting,SLM)过程中,金属粉末在高能激光的作用下,局部发生瞬时熔化和凝固,其温度梯度极大,工件内部存在着很大且分布复杂的内应力,会使工件产生严重的翘曲变形,导致SLM过程无法继续,为了保证工件能够顺利烧结成型,需要对待烧结的工件进行必要的支撑。同时,在工件轮廓边缘,因工件轮廓外面都是导热性不佳的粉末,熔池热传导过程与内部不同,因此同一层内工件轮廓边缘比工件内部要更高,形成轮廓突起;为应对这些上述SLM过程中的不稳定因素,工件结构必须经合理设计,在烧结前工件还需增加一定的支撑结构以使烧结过程稳定。因此,合理的优化支撑方案是金属3D打印的基础,从金属3D打印基本原理、打印支撑优化、无支撑技术等方面进行介绍。

2.1 金属3D打印基本原理

金属3D打印工艺主要有6种工作模式:SLM、电子束熔化(Electron Beam Melting,EBM)、激光近净成形(Laser-Engineered NET Shaping,LENS)、粘结剂喷射(Binder Jetting,BJ)、浆料直写(Double Insulating Wall,DIW)、超声增材制造(Ultrasonic Additive Manufacturing,UAM);该6种工作模式主要成型原理如下。

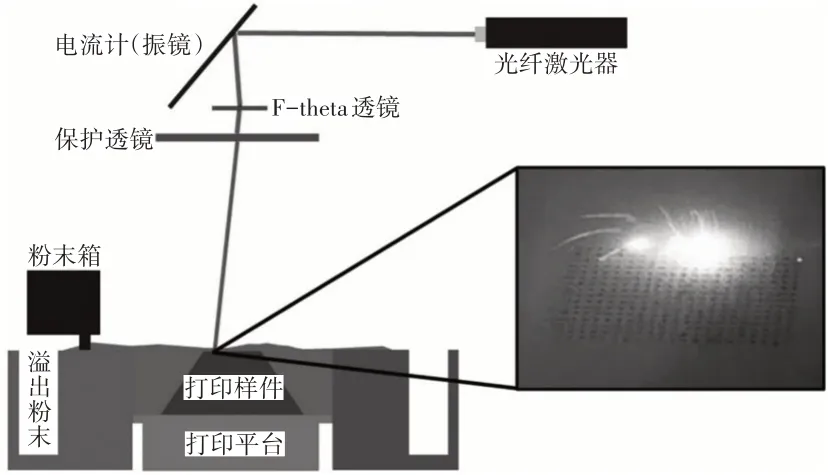

2.1.1 SLM工艺原理

通过激光扫描,快速熔化预置金属粉末,直接获得任意形状的零件,致密度可达99.9%以上,精度:±0.05 mm/100 mm(100 mm长度内,±0.05 mm公差),光束从激光器(Laser)中发出,通过振镜系统(X-Yscanning mirror)将光束反射至平台上进行层层熔融,每完成一层熔融后,打印的零件逐层下降,直至整个零件全部被打印出来;可制造结构复杂、冶金结合、致密组织、高尺寸精度和良好力学性能的成型件,机械性能指标优于铸件,甚至可达到锻件水平;同时可以缩短零件制作周期,无需开模具,降成本。具体原理图如图1所示。

图1 金属3D打印SLM原理

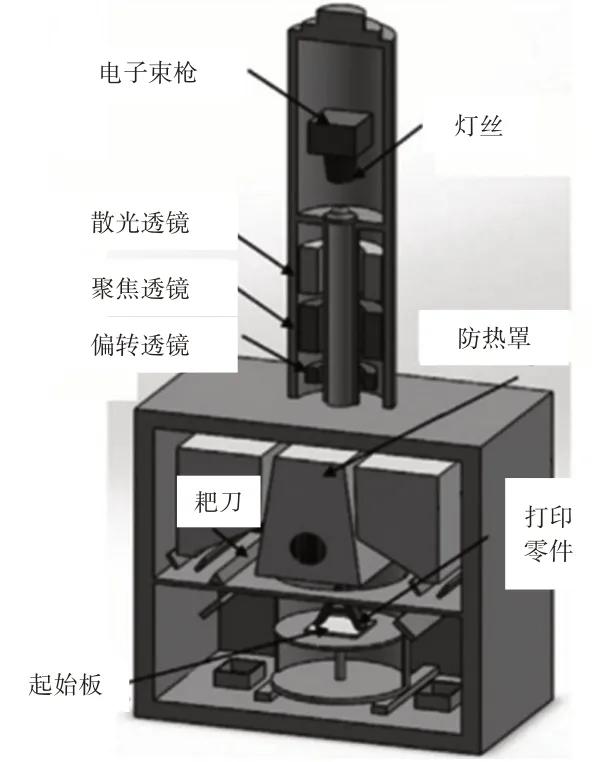

2.1.2 EBM技术原理

EBM为粉末床熔化技术且需在惰性气体营造的保护气氛围中加工,与SLM的区别主要有以下2点(图2)。

图2 EBM技术原理

a.能量源不同,EBM由灯丝产生高能电子熔化粉末,维护成本相对较低。

b.EBM在加工前需要根据材料性质对每一层的粉末进行预热,这种行为可以降低制造过程中的温度梯度,从而减小增材制造零件的内应力。

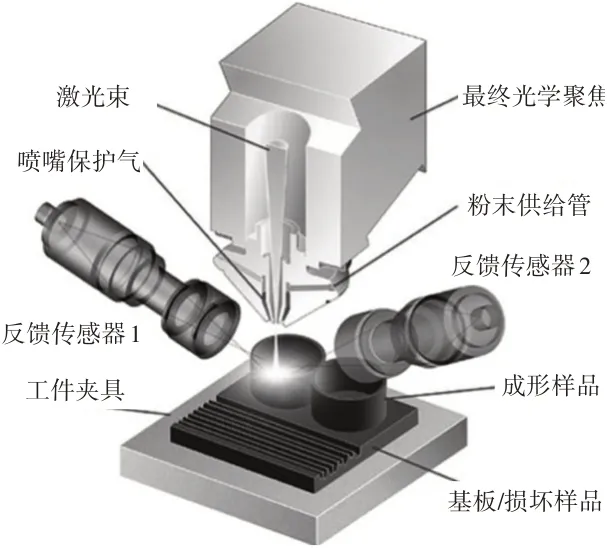

2.1.3 LENS技术原理

LENS是另一种使用大功率激光器进行增材制造的工艺(图3),与SLM不同的是LENS通过惰性气体流带动原材料流动实现粉末的输送喷射(粉末粒径相对于SLM材料普遍较大),粉末喷射轴线与激光器的轴线重合,激光实时熔化喷射的粉末在基板上凝固并随着基板或者激光头的移动实现零件的三维制造,理想的熔化点位于激光与喷射粉末的交点处,其可直接实现多种材料的增材制造。LENS还可以实现金属丝材的增材制造。LENS的独有优点在于可以实现损坏零件的修复或在现有的基础上实现零件的改造。

图3 LENS技术原理

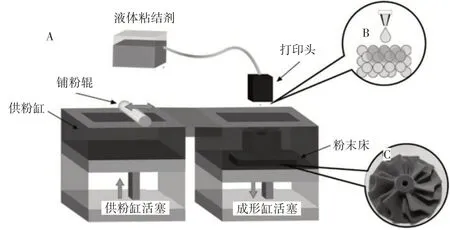

2.1.4 BJ技术原理

BJ是另一种基于粉末床的增材制造技术(图4),在BJ的过程中不需要外加高能量热源熔化金属粉末,而是通过向粉末床喷射适当的粘结剂使粉末按规定形貌粘结并逐层叠加从而实现三维零件的制造,但BJ制造完成的金属零件需要经过高温脱脂、烧结处理后才能够达到预期的性能,这一过程会使BJ制造直接获得的金属零件尺寸发生一定程度的收缩。BJ制造技术的一个突出优势在于其可实现泡沫状零件或高孔隙率零件的直接制造。

图4 BJ技术原理

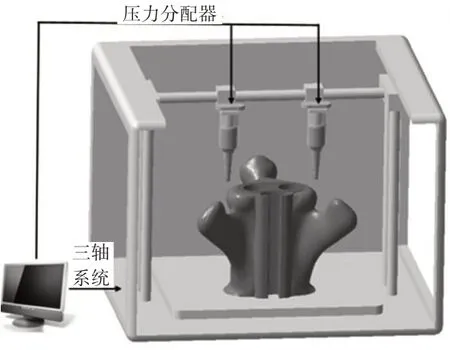

2.1.5 DIW技术原理

DIW是一种通过气压驱动将混合浆料从针筒中挤压出来并按照规定形貌逐层沉积成三维零件的增材制造技术(图5),其浆料由原材料粉末与粘结剂、溶剂或分散剂混合制成,打印零件的质量在很大程度上取决于混合浆料的性质(如均匀性、粘稠度等)。DIW制造直接获得的金属零件同样需要经过脱脂、烧结处理,且最终获得的金属零件同样可以具有高孔隙率。

图5 DIW技术原理

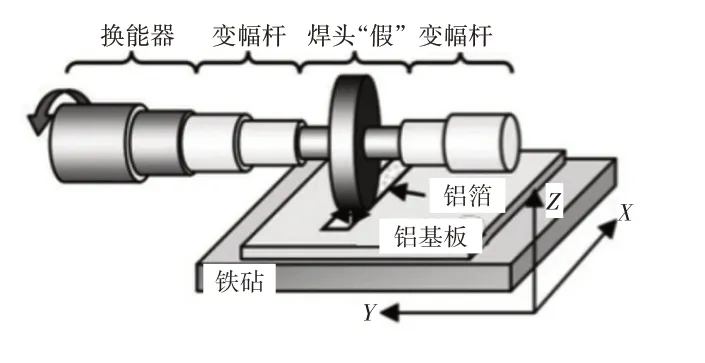

2.1.6 UAM技术原理

UAM技术的初始材料为金属箔材/板材,在正压力的作用下依靠超声头在金属箔材表面施加超声振动使得两层金属箔材之间发生快速摩擦破坏材料原始状态并产生冶金结合进而实现层间的连接,通过逐层的累加最终实现三维零件的制造(图6)。UAM对箔材/板材的应用使其在金属叠层零件的制备上具有独特的优势,现阶段在蜂窝结构零件以及夹心结构零件的制备上得到了一定应用。UAM的不足之处在于其无法直接获得复杂的三维结构,需要在每层加工完毕或整体加工完毕后通过机械加工去除多余部分,此为其未能获得广泛应用的原因之一。

图6 UAM技术原理

结合目前增材制造行业的探索与实际应用情况,SLM与LENS这2种技术已经相对成熟,其它的工艺形式还需继续探索技术提升,来满足不同工艺形式及性能要求,目前所采用的金属3D打印工艺形式为SLM选区激光熔化,以下的支撑结构优化及无支撑技术探索均是基于SLM工艺形式进行的。

2.2 金属3D打印支撑工艺探索

以下工艺支撑探索是基于SLM选区激光熔化工艺形式进行探索,主要包括支撑优化探索、无支撑技术探索2个方面。

2.2.1 支撑优化探索

SLM金属3D打印工艺之所以在打印过程中需要添加支撑,原因有以下2点。

a.内应力。金属粉末在高能激光的作用下,局部发生瞬时熔化和凝固,其温度梯度极大,工件内部存在着很大且分布复杂的内应力,会使工件产生严重的翘曲变形。

b.翘曲变形。在工件轮廓边缘,因工件轮廓外面都是导热性不佳的粉末,熔池热传导过程与内部不同,因此同一层内工件轮廓边缘比工件内部要更高,形成轮廓突起。同时在工件悬空结构部分,由于工件顶层烧结产生拉应力,会导致工件边缘往上翘曲,随着翘曲的逐层累积,产生明显的工件整体变形(图7)。

图7 翘曲变形示意

基于以上原因,为应对上述SLM打印过程中的不确定因素,工件结构必须经合理设计,在烧结前工件还需增加一定的支撑结构以使烧结过程稳定。增加工艺支撑主要起如下作用。

a.热量传导。当烧结悬空结构时,如果激光直接在粉体上扫描,热量来不及耗散,形成的熔池温度会过高,易产生球化、氧化等现象,而悬空结构下方的支撑结构能起到相对较好的导热作用,使烧结过程稳定。

b.防止变形。打印过程中,工件内部会产生很大且分布复杂的内应力。通常最上层总是产生很大的拉应力,表现为工件边缘往上翘曲,随着逐层累积,工件变形宏观表现为边缘翘曲最严重。尤其是当存在悬空结构时,这种翘曲更为明显。在悬空结构下方制作支撑结构则能有效拉住工件,抵抗翘曲。

c.防止固定工件被刮刀刮走。为使不稳定工件(如高径比值较大的工件)的加工过程顺利进行,可在工件刮刀移动方向的一侧做额外支撑。

d.支撑小角度面及悬空面成型。

e.支撑水平孔、流道成型。

对于以上工艺支撑的作用,主要对以下2个方面进行探索。

a.不同直径圆柱支撑稳定烧结时,高径比值达到多大范围,加工过程可以顺利进行;

b.支撑合理优化。

2.2.1 .1 不同直径圆柱支撑稳定烧结时,高径比值范围探索

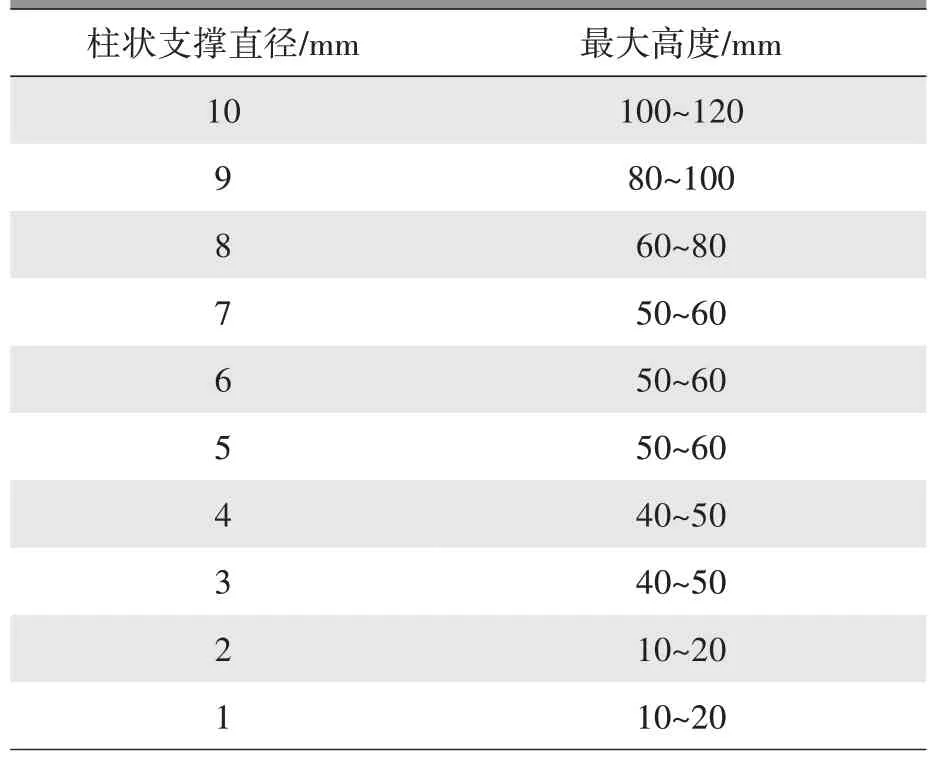

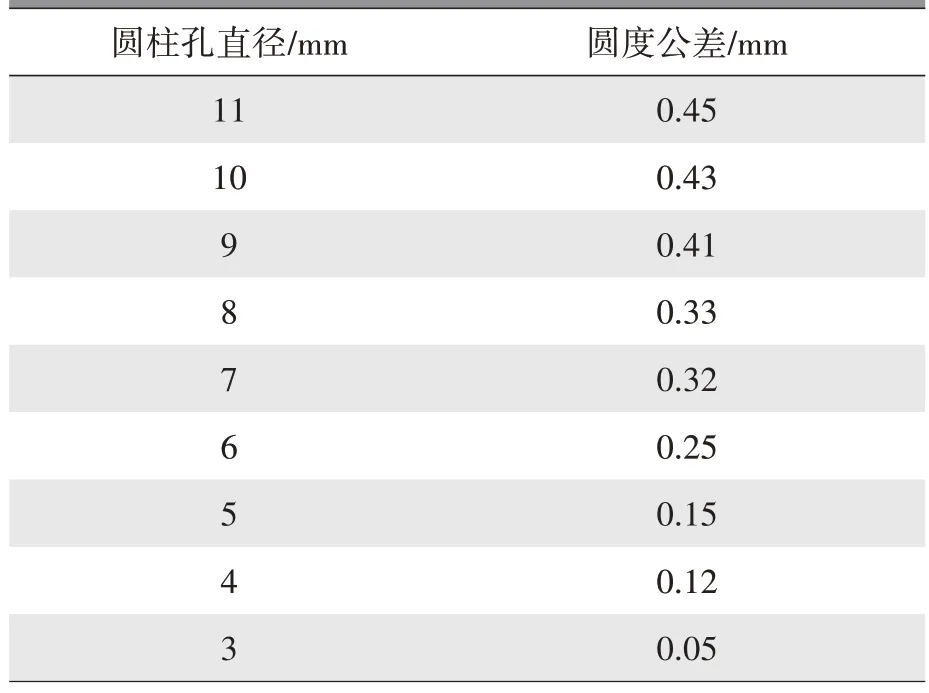

支撑稳定性是指截面积较小的支撑如果高度比较高,那么将存在被刮刀撞击摆动的风险,从而影响零件打印效果,因此,支撑强度、支撑面大小等都直接影响支撑稳定性。支撑强度越高、支撑面在刮刀方向的投影长度越小、支撑面在垂直刮刀方向的投影长度越大,支撑能稳定烧结的高度也越高。为了探索圆柱支撑在不同直径的最大打印高度,打印了十组不同直径的圆柱支撑,进行刮刀撞击摆动测试,最终得出了实际测试结果,用于指导后续实践应用,具体测试结果见表1。

表1 不同直径圆柱支撑稳定烧结的最高高度

2.2.1 .2 支撑合理优化

针对通过实际打印测试的圆柱状支撑所能稳定烧结的最大高度,有些零件在实际打印过程中需要设计的支撑高度大于最大高度,对于这样的支撑,如果不加以合理优化,那么支撑就会被挂刀刮倒,打印策略就会失败,因此,对实际支撑高度大于稳定烧结最大高度的支撑进行合理的优化,达到支撑加固的目的,同时将探索相关的打印数据参数,用于指导后续的实际生产,具体打印零件打印工艺探索过程如下。

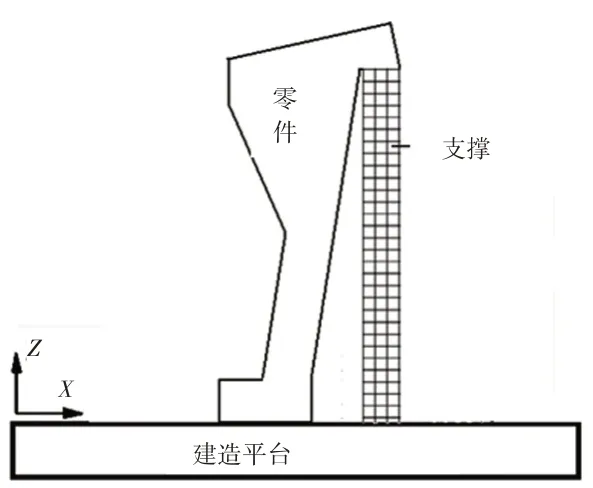

图8所示为高径比值较大的圆柱支撑,该零件上部右下表面是面积较小而位置较高的悬空面,较高的小面积支撑在烧结过程中存在被刮刀撞歪的风险,此时可制作底部大而顶部小的锥形支撑结构以保证其稳定性,但锥形的斜边母线与地平面的角度需要我们进行探索,因此,经过不同角度的打印探索,斜边母线与地平面的角度小于70°时,锥形支撑可以防止被刮刀撞歪,如图9所示。

图8 柱状支撑理论示意

图9 锥形支撑理论示意

以上是对支撑优化两个方面的实际应用,用于指导打印工作,后续打印工艺还需要继续深入探索研究,还有很多难点需要解决。

2.2.2 无支撑技术探索

金属3D打印技术的一个优势就是可以打印内部流道及内部孔,通过传统工艺制作内部流道及内部孔比较困难,但是无任何支撑的悬空孔,随着孔径的不断增加,最后孔闭合的效果越差,与无支撑结构类似,向下的表面会随着孔或通道宽度的增加而开始扭曲,也就是说,圆孔状结构圆孔顶部自身重力的作用,打印过程中,顶部会下沉,最终圆孔状结构会变成椭圆状结构,因此,探索圆孔状结构零件打印有两方面,一方面是悬空孔的打印过程保持不变形的孔径临界值探索;另一方面是当零件圆孔状结构的尺寸大于临界值时,常见的解决方法是将圆孔状通道设计成椭圆形或泪滴形或菱形,因此,具体数值孔径所对应的椭圆尺寸形状也是探索的一个方面。

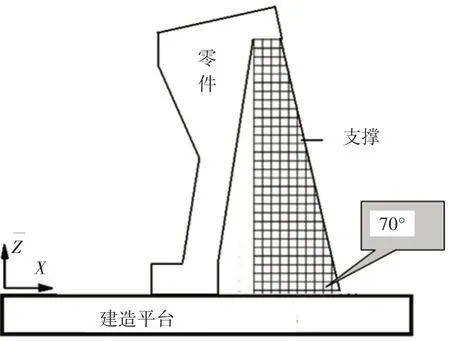

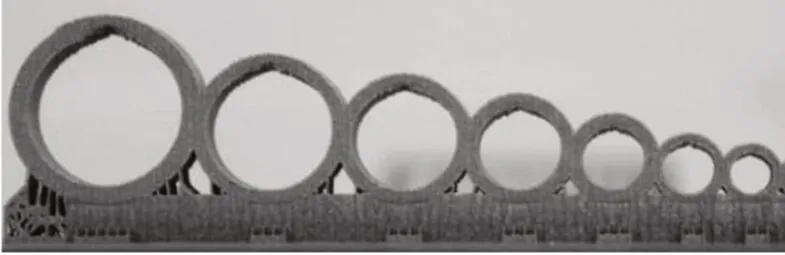

2.2.2 .1 悬空孔打印临界值的探索

首先,对悬空孔的打印过程孔径保持不变形的临界值进行了探索,通过打印铝合金(Al-Si10Mg)材料不同直径尺寸的圆孔,然后对圆孔的圆度进行测量,圆度公差在自由公差范围内即为合格,针对一组Φ1~Φ10的圆孔进行打印,测量圆度公差得出结论,Φ1~Φ8之间圆度满足自由公差要求,而直径大于Φ9的圆孔圆度公差不满足自由公差要求,因此,实际打印工作中,小于等于Φ8的孔径不用添加支撑,圆度公差测量见表2。

表2 不同直径圆柱孔圆度公差

图10 悬空孔打印效果

通过实际打印摸索,后续打印生产建议流道的直径不要超过8 mm,超过8 mm需要支撑结构辅助成型,但是,内流道支撑的去除是一个工艺性难题,因此,如何在不添加支撑的情况下打印直径超过8 mm的内流道是目前的一个工艺难点,也是无支撑技术的一个发展方向。

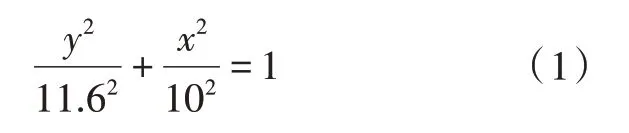

2.2.2 .2 椭圆形内流道无支撑结构探索

当要打印的内流道尺寸孔径大于8 mm时,探索一种椭圆形的内流道打印方案(图11),选择探索打印的孔径为10 mm,将椭圆的短边水平摆放,短边尺寸设置为10 mm,长边尺寸垂直放置,具体尺寸大小需要进行探索,首先,探索的基础尺寸为12 mm,根据实际打印情况进行增大或减小,最终得出用于指导工程实践的尺寸,打印之后测量内孔圆度公差,圆度公差满足自由公差要求时即可,通过打印测试后,椭圆的长边在11.4~11.8 mm时,内孔圆度公差可以满足要求,取平均值为11.6 mm,因此,可以指导后续生产的椭圆方程为:

图11 测试打印孔

经过以上过程的探索,用于指导后续实际生产的打印工艺方案编制,但是,不同的圆孔直径尺寸还需要继续进行探索,最终形成数据库用于指导实践。

3 金属3D打印零件的性能指标

在金属3D打印零件的力学性能方面进行了深入研究,金属3D打印技术在汽车零件上的最终发展目标是应用;当前金属3D打印的零部件主要包括铝合金(AlSi10Mg)与不锈钢(316L)2种材料,2种材料零部件的力学性能有差异,因此,这2种材料零部件的各项力学性能数值是非常重要的参数指标,针对零部件的力学性能参数指标、致密度等级(探伤等级)、表面粗糙度等方面进行了深入探索研究,为金属3D打印技术在汽车产品上的应用提供数据参考与支持,同时形成标准文件。

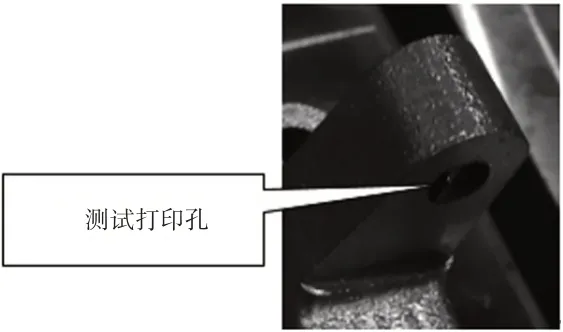

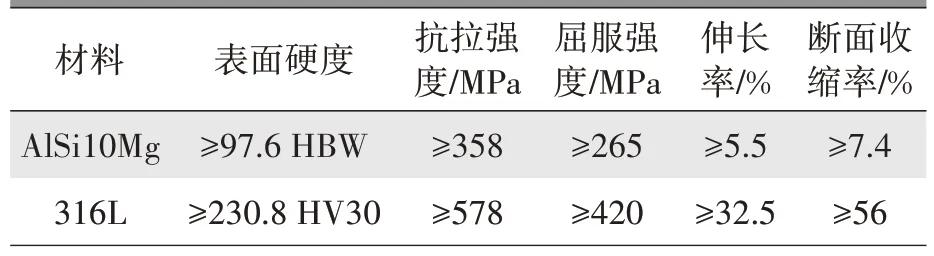

3.1 打印试棒力学性能参数指标测试

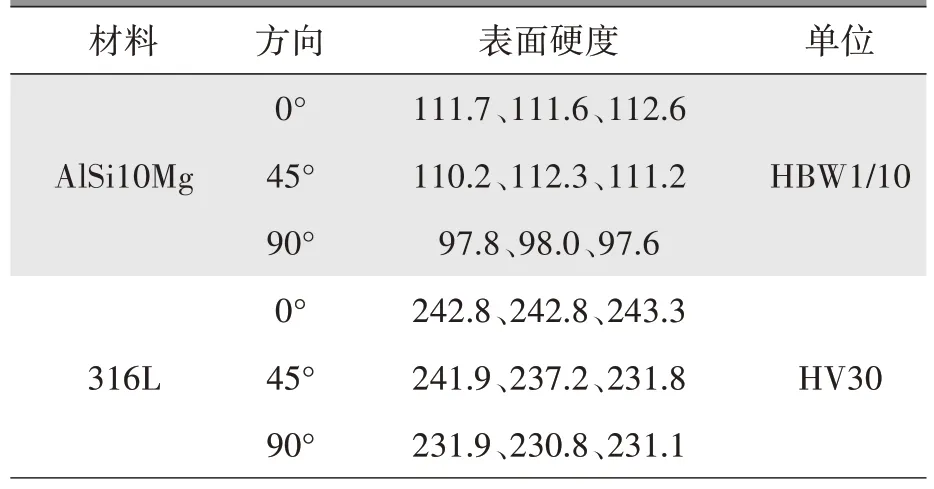

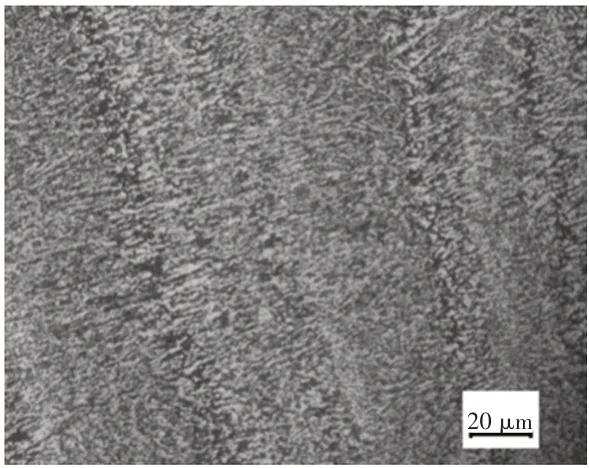

通过金属3D打印的工艺方式分别在0°、45°、90°方向进行打印力学性能检测试棒,分别打印铝合金材料AlSi10Mg与不锈钢材料316L,并对0°、45°、90°方向进行力学性能检测,取最小值作为标准数值参考值,为汽车产品应用及汽车产品研发提供标准数据支撑,具体试验测试结果如表3、表4

表3 AlSi10Mg与不锈钢316L力学性能

表4 AlSi10Mg与不锈钢316L表面硬度

根据以上力学试棒试验检测结果,得出表5结

表5 AlSi10Mg与不锈钢316力学性能

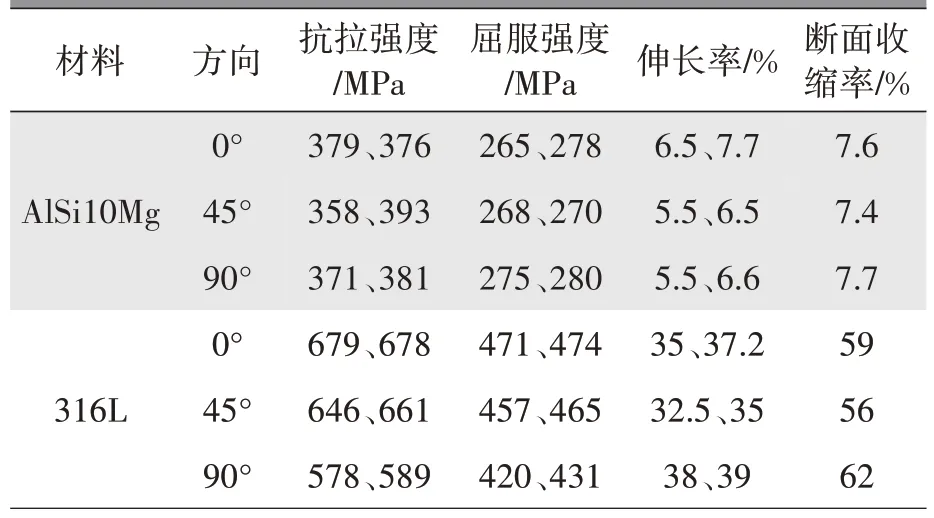

具体打印试棒如图12。

图12 打印测试试棒

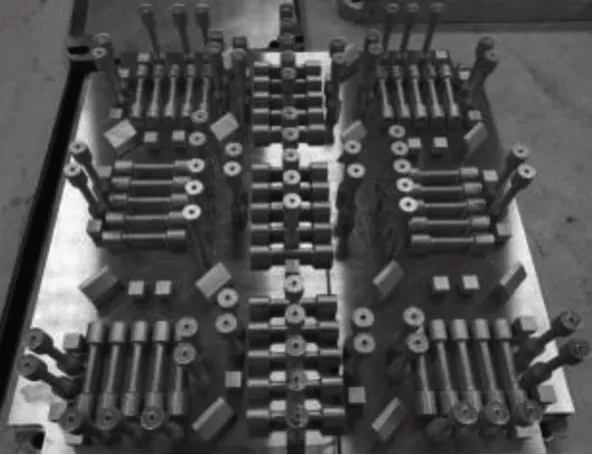

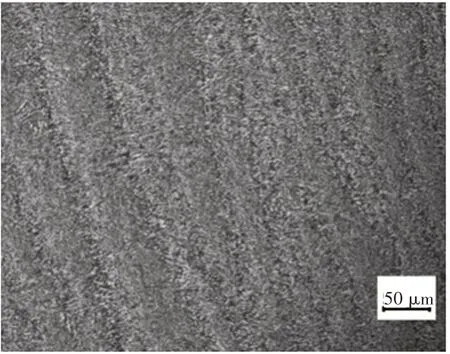

具体检测金相简图如图13、图14所示。

图13 AlSi10Mg金相图(20 μm):α(Al)固溶体+Si共晶

图14 AlSi10Mg金相图(50 μm):α(Al)固溶体+Si共晶

3.2 零件致密度及表面质量等级参数指标

目前试制所已经建立了金属3D打印自制能力,针对目前已经打印的所有零件进行测试统计,金属3D打印零件致密度等级及表面质量测试统计如下。

铝合金AlSi10Mg表面粗糙度为Ra6~10 μm,致密度99.7%,探伤等级1~2级,尺寸公差(100±0.10)mm;

不锈钢316L表面粗糙度为Ra4~8 μm,致密度99.8%,探伤等级2~3级,尺寸公差(100±0.10)mm;

以上参数是目前对已打印的零件的各项参数进行统计的结果参考,金属3D打印零件的性能指标参数随着设备性能及材料特性的提高还会继续提高,目前针对能够达到的指标进行统计,用于应用参考。

4 金属3D打印应用概述

金属3D打印主要价值在于应用,当前金属3D打印工艺技术能够制造传统工艺不易完成的复杂结构零部件,能够实现功能性集成、轻量化、拓扑优化等优势,成本低、周期短、不需开模具,能够进行打印的材料包括不锈钢、镍基合金、铝合金等多种材料,铝合金AlSi10Mg与不锈钢316L是目前汽车行业中应用最多的2种材料,已经进行打印应用的金属3D打印实例较多,比较有代表性的零件举例如下。

4.1 发动机罩盖

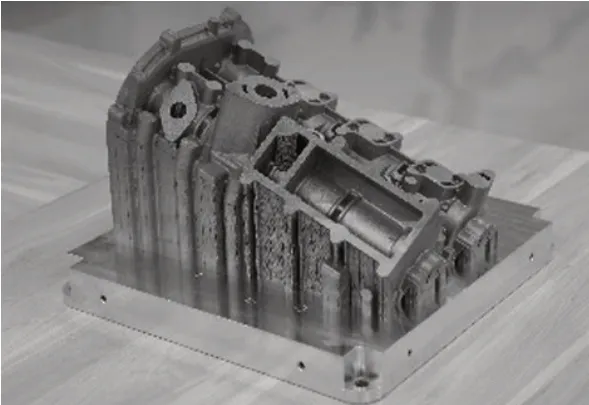

发动机罩盖材料为AlSi10Mg,尺寸410 mm×320 mm×190 mm,常规制造工艺为铸造方式,周期3个月,费用80万元(开模具),采用金属3D打印的工艺方式成本低,周期短;制造精度与零件力学性能方面优于铸造工艺;罩盖毛坯试制周期由3个月缩短至0.5个月,试制周期节约83%;毛坯力学性能优于铸造毛坯,毛坯尺寸精度达到铸造CT7级水平,致密度达到99.7%;罩盖毛坯打印时间为216 h,原材料需要15.7 kg,打印总费用为11.5万元/个,本方案较金属模具试制工艺约节省68.5万元,费用节约85.63%。打印零件见图15。

图15 金属3D打印罩盖实物

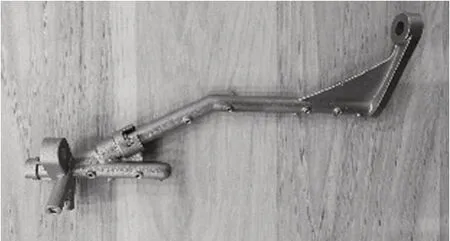

4.2 变速箱淋油器总成

变速箱淋油器总成是变速器中润滑系统的重要零部件,材料为PA66,尺寸210 mm×80 mm×80 mm,常规制造工艺为注塑成型,包括两个组成部分,淋油器结构1与淋油器结构2,两个部分通过密封垫过盈连接为一个整体,连接后整体使用,连接处的装配精度要求较高,防止油液泄露导致淋油压力降低;针对淋油器结构1与淋油器结构2的复杂装配过程及注塑工艺周期长、费用高的特点,周期2.5个月,费用30万元(开模具);采用金属3D打印的工艺方式进行制作零件,对于淋油器的两个组成部分,采用了金属3D打印集成化的工艺方式,将淋油器的两个部分打印成一个整体,实现了集成化功能打印工艺探索;打印工时8 h,原材料需要0.24 kg,打印总费用为0.41万元/个,本方案较金属模具试制工艺约节省29.59万元,费用节约98%,周期缩短2.4个月。

图16 淋油器集成化打印实物

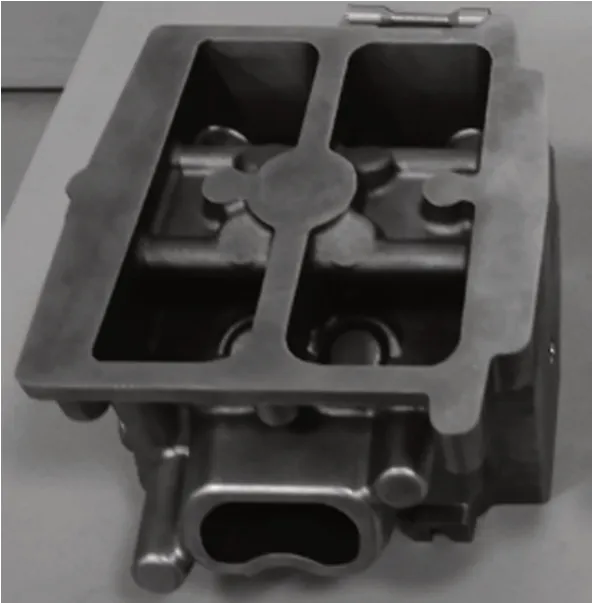

4.3 发动机单缸机缸盖

发动机单缸机缸盖材料为AlSi10Mg,尺寸210 mm×190 mm×110 mm,常规制造工艺为铸造方式,周期3.5个月,费用35万元(开模具),采用金属3D打印的工艺方式成本低,周期短;制造精度与零件力学性能方面符合设计需求;前期探索了Al-Si10Mg材料的缸盖,本次探索不锈钢316L材料的单缸机缸盖,本次毛坯试制周期为0.5个月,试制周期节约86%;单缸机缸盖毛坯打印费用为4.1万元/个,经检测,毛坯力学性能优于铸造毛坯,毛坯尺寸精度达到铸造CT7级水平;本方案较金属模具试制工艺约节省30.9万元,费用节约88%。具体打印零件如图17。

图17 金属3D打印缸盖毛坯

4.4 催化器进气端锥

催化器进气端锥结构复杂,端部带叶片结构,尺寸Φ190×170,传统铸造工艺实现困难,周期两个月,成本高,费用10万元;目前有多款产品的进气端锥已经通过金属3D打印工艺方法进行制作,我们采用的是高镍合金(HX哈氏耐高温合金)材料进行打印,周期1.5天/件,费用0.8万元/件,节省周期57天,节省费用8.4万元。具体打印零件如图18。

图18 进气端锥

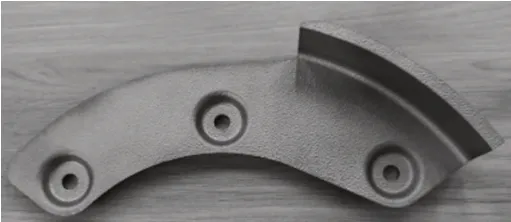

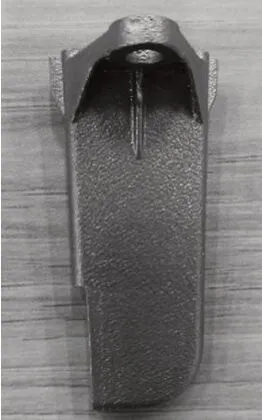

4.5 差速器挡油板及导油槽

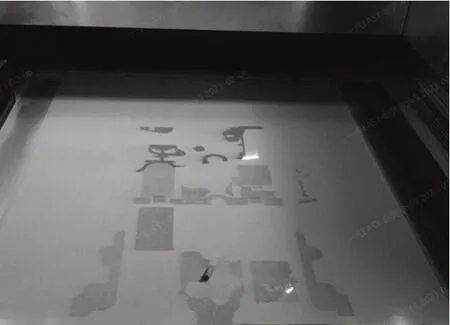

差速器挡油板及导油槽是差速器中润滑系统的重要零部件,材料为PA66,尺寸轮廓大致140 mm×70 mm×30 mm,常规制造工艺为注塑工艺方式,周期2个月,三种零件费用总计15万元(开模具),周期长,费用高;因此,采用金属3D打印工艺方式进行工艺探索,采用铝合金材料(AlSi10Mg)进行打印,周期2天,费用0.6万元,节省周期近2个月,节省费用14.4万元,强度优于原工艺方案,目前已经小批量应用。具体打印零件实物如图19~图21。

图19 差速器挡油板1实物

图20 差速器挡油板2实物

图21 差速器挡油槽实物

5 结束语

本研究主要包括金属3D打印工艺技术的基本工作原理及金属3D打印支撑工艺探索、、、金属3D打印零件力学性能指标及致密度等参数的探索、实际打印应用案例3方面;这3方面为后续产品金属3D产品打印生产、减材加工、零件设计及试验验证提供实践参考及理论依据,尤其是金属3D打印工艺支撑数据积累、打印零件的力学性能指标较为重要,为该技术在汽车领域的应用提供了理论及实践指导,同时后续将建立金属3D打印汽车零件应用数据库,不断的进行积累。

在汽车领域金属3D打印技术的应用正在探索中进行,正在从设计端开始拓扑优化、轻量化、功能集成等方向发展,尤其是功能集成方面前景巨大;目前众多车企都在汽车产品研发及生产阶段使用金属3D打印技术,充分利用该技术特点,推进零部件技术向定制化、个性化、轻量化等方向发展。

金属3D打印零部件在无支撑技术上还需继续探索,发展无支撑打印技术,金属3D打印能突破现有的技术瓶颈,能彻底解决内流道支撑不能去除的难题,才能更多的应用在汽车零件上;无支撑技术及支撑优化技术的进一步发展和整个产业链的逐渐完善可以实现未来金属3D打印技术在汽车零件上的应用,很多具有内流道复杂结构的产品零件就可以不断的进行探索应用,将成本、缩短试制周期,更好的支撑产品研发。