试验环境对Al-Si系压铸合金腐蚀形态及力学性能的影响研究

张鑫 李伟 乔小兵 谢文才 周胜蓝

(一汽解放汽车有限公司商用车开发院,长春 130011)

1 前言

Al-Si系合金因具有良好的流动性、铸造收缩性和适宜的力学性能[1],在汽车支架、壳体类零件中应用广泛。但随着铝压铸件应用的不断增多,铸铝腐蚀导致的外观及可靠性问题也逐渐成为汽车行业关注焦点。

大气环境下,导致铸铝发生腐蚀的环境因素主要有环境湿度、温度和大气成分等。在较高湿度或大温变条件下,水滴聚集在铸铝件表面,并溶解大气中的盐分、SO2、SO3、煤烟和灰尘等,形成酸性试验环境,侵蚀铸铝表面氧化膜,导致腐蚀发生与加速;与之相对,在干燥环境下,铸铝件较少发生腐蚀[2]。因而铸铝件在沿海湿热或内陆潮湿地区更容易出现腐蚀现象。

为探究不同试验环境对Al-Si系合金腐蚀形态及力学性能的影响,本文设置了中性盐雾和循环腐蚀2种试验条件,分别模拟Al-Si系合金在沿海高盐湿热、内陆潮湿气候下的腐蚀过程,并对A380、YL113、YL104 3种典型的Al-Si系压铸合金进行耐蚀性研究与性能评价,研究铸铝腐蚀机理,为铸铝腐蚀防护及铸件可靠性设计提供数据与理论支撑。

2 试验方法

2.1 试样制备

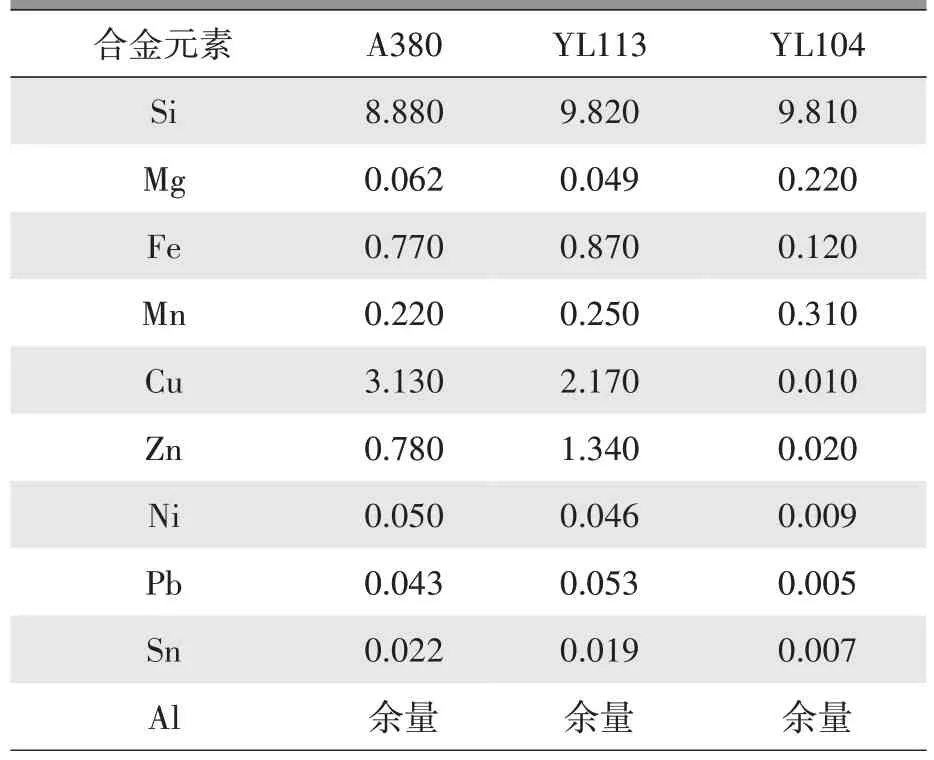

采用力劲D280压铸机制备压铸试样(GB/T 13822—2017《压铸有色合金试样》中A型试样),用于不同试验环境下的耐蚀性试验。制备的A380、YL113、YL104 3种压铸试样成分检测结果见表1,压铸试样形貌见图1。

图1 压铸试样形貌

表1 压铸试样成分(质量分数) %

2.2 试验方法

A380、YL113、YL104 3种压铸试样分别在中性盐雾和循环腐蚀条件下进行耐蚀性验证。中性盐雾试验执行GB/T 10125—2021《人造气氛腐蚀试验 盐雾试验》,试验总持续时间为504 h,分别在中性盐雾试验的120 h、360 h、504 h取样,进行3种压铸试样的腐蚀形貌及力学性能分析。循环腐蚀试验步骤见表2,分别在循环试验的第15天、30天、60天取样,进行3种压铸试样的腐蚀形貌及力学性能分析。

表2 循环腐蚀试验步骤

采用OLYMPUS金相显微镜和ZEISS场发射扫描电镜对处在不同时长中性盐雾下的3种压铸试样进行腐蚀形貌与腐蚀深度分析。采用X射线能谱仪(EDX)对3种压铸试样的腐蚀产物元素分布进行分析。采用MTS拉伸试验机进行3种压铸试样的力学性能分析。

3 试验结果与讨论

3.1 试验环境对试样腐蚀形貌及腐蚀深度的影响

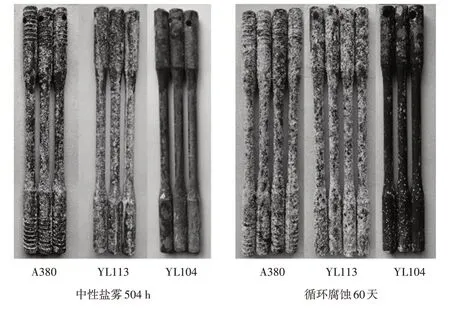

A380、YL113、YL104压铸试样经504 h中性盐雾和60天循环腐蚀试验后的宏观形貌见图2。

图2 压铸试样经中性盐雾与循环腐蚀后宏观形貌

从整体腐蚀程度分析,与处于中性盐雾504 h相比,经60天循环腐蚀后,3种压铸试样外表面的“白色絮状”腐蚀产物分布更密集且腐蚀层较厚,表明循环腐蚀60天的试样腐蚀程度更严重。分析3种压铸试样的腐蚀差异:A380和YL113压铸试样在2种试验环境下的腐蚀程度相近且均腐蚀严重;YL104压铸试样腐蚀程度轻微,试样表面仅存在较薄层腐蚀产物(中性盐雾504 h)或分散点状腐蚀产物(循环腐蚀60天)。

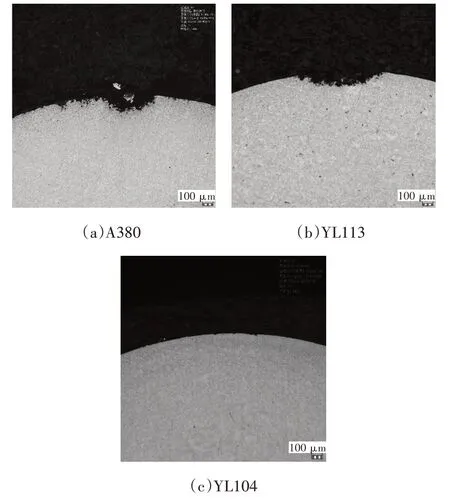

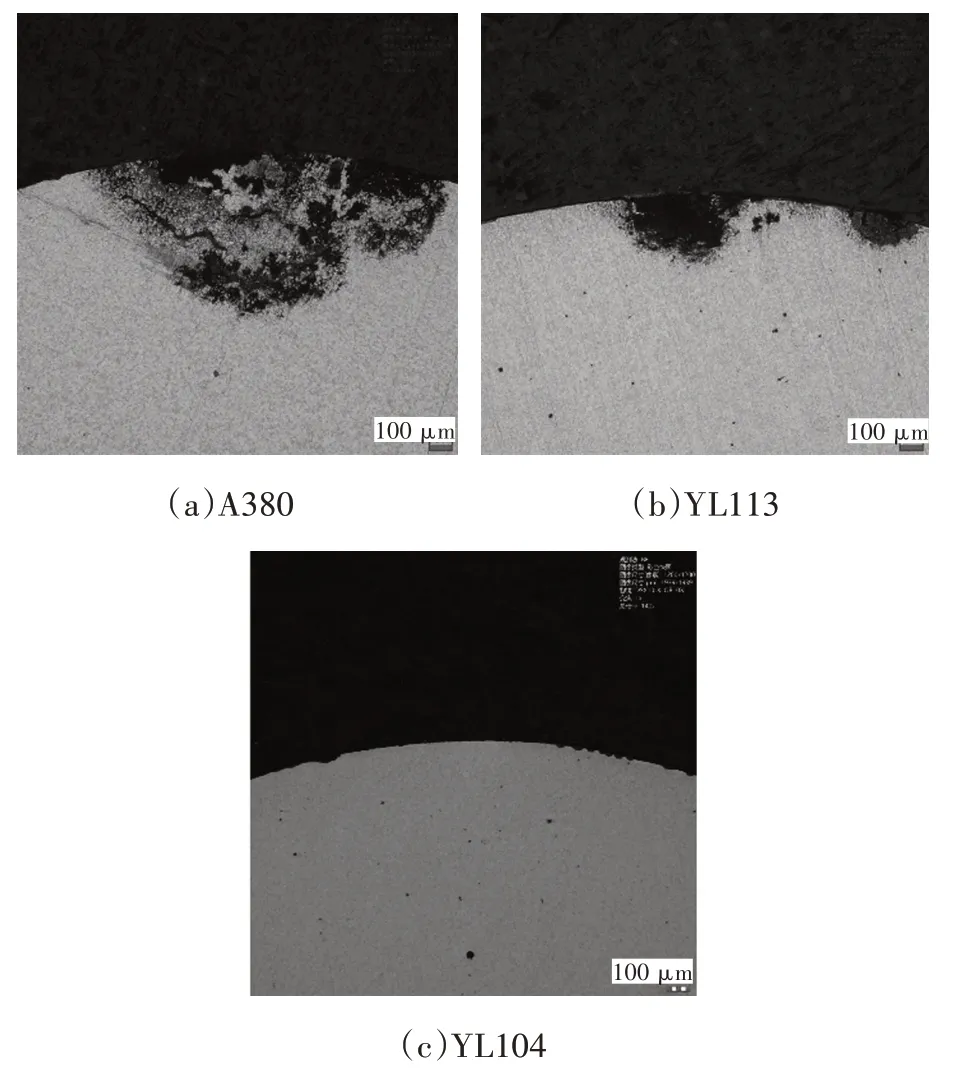

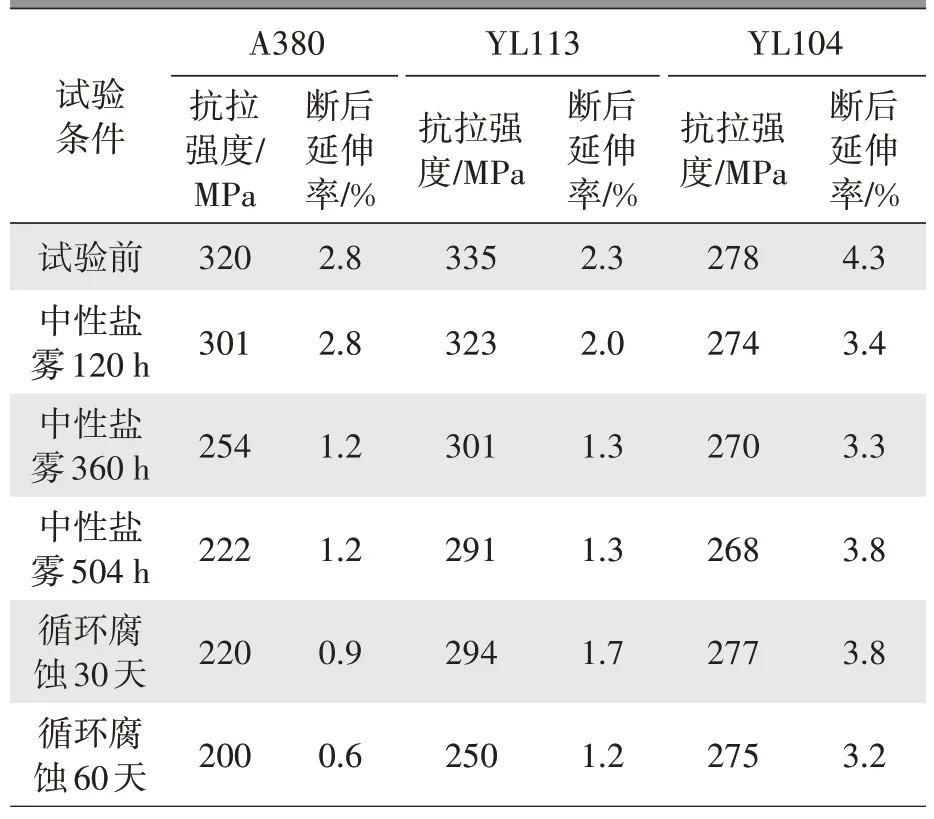

图3和图4分别为A380、YL113、YL104压铸试样经504 h中性盐雾和60天循环腐蚀试验后的微观腐蚀形貌。

图3 504 h中性盐雾下3种试样微观腐蚀形貌

由图3和图4可知:腐蚀主要发生在试样表面,形成了不连续的腐蚀坑,腐蚀坑形态为凹弧状,向基体中心扩展。由部分腐蚀坑内残留的基体组织(图3a和图4a)及腐蚀坑底部与基体交汇处界面不平整现象(图3a和图3b)推测,3种压铸合金的腐蚀具有一定组织选择性与优先性。2种试验环境下的试样微观腐蚀形貌及腐蚀程度与前述宏观形貌变化一致。

图4 60天循环腐蚀下3种试样微观腐蚀形貌

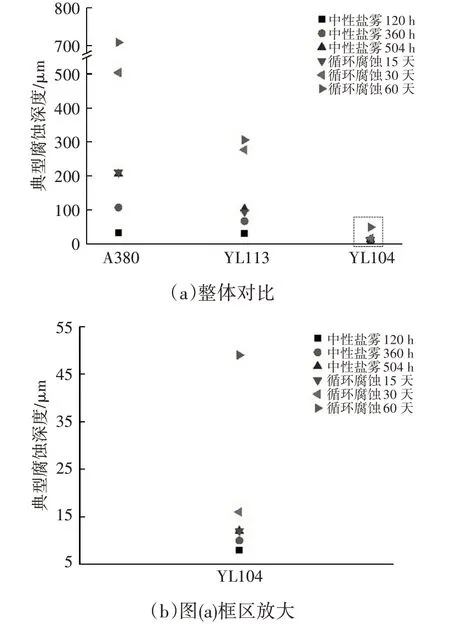

采用金相分析方法,对2种试验环境下的试样典型部位进行腐蚀深度分析测量,进而半定量评估腐蚀时间、合金种类、试验环境对腐蚀程度的影响,统计结果见表3和图5。

图5 中性盐雾与循环腐蚀后试样典型部位的腐蚀深度

表3 中性盐雾与循环腐蚀后试样典型腐蚀深度μm

由图表可知:在腐蚀时间影响方面,无论中性盐雾还是循环腐蚀,3种压铸试样典型部位的腐蚀深度均随腐蚀时间的延长而增加;在合金种类影响方面,2种试验环境下,YL104合金均表现出优异的耐腐蚀性,循环腐蚀60天,其典型腐蚀深度仅为49 μm,与之相比,YL113合金在相同条件下的典型腐蚀深度为306 μm,是YL104合金腐蚀深度的6倍。虽然YL113合金的腐蚀程度较YL104合金严重,但仍优于A380合金。因而3种合金耐蚀性为:YL104>YL113>A380;在试验环境影响方面,虽然循环腐蚀15天与中性盐雾360 h的试验时间一样,均为15天,但循环腐蚀15天的试样典型部位的腐蚀深度远远大于中性盐雾360 h下试样典型部位的腐蚀深度,并与中性盐雾504 h下试样典型部位的腐蚀深度相近,表明在相同试验时间下,循环腐蚀较中性盐雾对合金的腐蚀影响更为严重。

综上可知,合金耐腐蚀性差异方面,YL104合金具有较好耐蚀性,YL113合金次之,A380合金耐蚀性最差。分析认为:上述3种合金耐蚀性差异主要因合金中的Cu、Zn元素含量差异所致,一方面合金中铜元素自腐蚀电位比铝高,导致合金发生晶间腐蚀;另一方面合金中固溶的锌提高了铝的电极电位,其生成的MgZn2也增加了合金的剥落腐蚀倾向[3]。试验环境对合金腐蚀程度影响方面,在相同试验时间下,循环腐蚀较中性盐雾对合金腐蚀更为严重。推测认为,主要与以下因素有关:中性盐雾试验温度为35℃,循环腐蚀步骤3中的湿热试验温度为40℃,温度升高有利于加速腐蚀。

3.2 试验环境对力学性能的影响

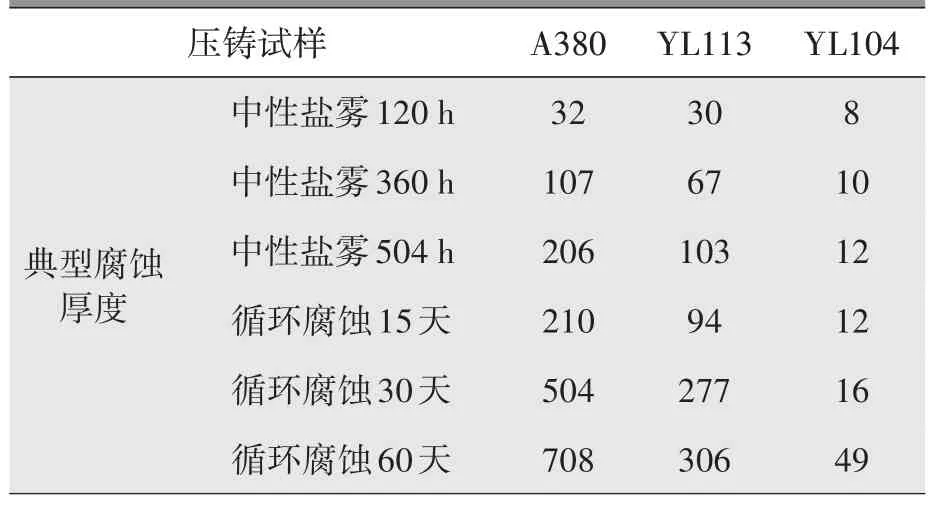

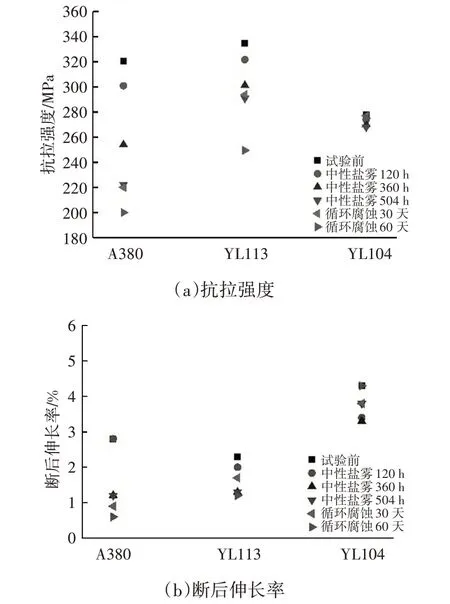

汽车零件发生腐蚀后的性能变化,对整车安全及可靠性具有重要影响。因而分析腐蚀前后合金力学性能变化具有重要意义。表4和图6给出了A380、YL113、YL104 3种压铸试样经不同时间的中性盐雾、循环腐蚀后的力学性能变化。

表4 中性盐雾与循环腐蚀后试样力学性能

图6 中性盐雾与循环腐蚀后试样力学性能变化

由图可知,3种压铸试样的抗拉强度及断后伸长率均随中性盐雾、循环腐蚀时间的延长下降。其中,A380合金随腐蚀时间的延长,力学性能降幅最大;YL113合金降幅次之;YL104降幅较低且不明显。

试验的量化分析:对于A380合金,试验前其抗拉强度和断后伸长率分别为320 MPa和2.8%;504 h中性盐雾试验后,其抗拉强度和断后伸长率为222 MPa和1.2%,相比试验前分别降低31%和57%,性能降低明显;经60天循环腐蚀试验后,抗拉强度和断后伸长率进一步降低,分别仅为200 MPa和0.6%,相比试验前降低了38%和79%。YL113合金试验前后性能降幅小于A380合金,试验前其抗拉强度和断后伸长率分别为335 MPa和2.3%;经504 h中性盐雾试验后,其抗拉强度和断后伸长率分别为291 MPa和1.3%,相比试验前分别降低13%和43%;经60天循环腐蚀试验后,抗拉强度和断后伸长率为250 MPa和1.2%,较试验前降低了25%和48%。3种合金中,YL104合金表现出较好的耐蚀性与优异的力学性能保持性,经504 h中性盐雾试验,其抗拉强度和断后伸长率较试验前仅降低了3.6%和12%,分别为268 MPa和3.8%;经60天循环腐蚀试验后,抗拉强度和断后伸长率较试验前降低了1%和26%,分别为275 MPa和3.2%。考虑压铸试样的一致性及测试误差,YL104合金在腐蚀试验前后其抗拉强度降幅可以忽略,但其断后伸长率存在一定程度下降。

经中性盐雾和循环腐蚀试验后,3种压铸试样的力学性能降低趋势与前述试样的典型腐蚀深度变化一致,分析原因在于:随压铸试样表面腐蚀坑深度及腐蚀区域的增大,一方面试样有效承载面积减小,另一方面试样表面形成的腐蚀坑可作为裂纹源,两者均会导致试样的力学性能降低。

3.3 腐蚀产物与腐蚀机理分析

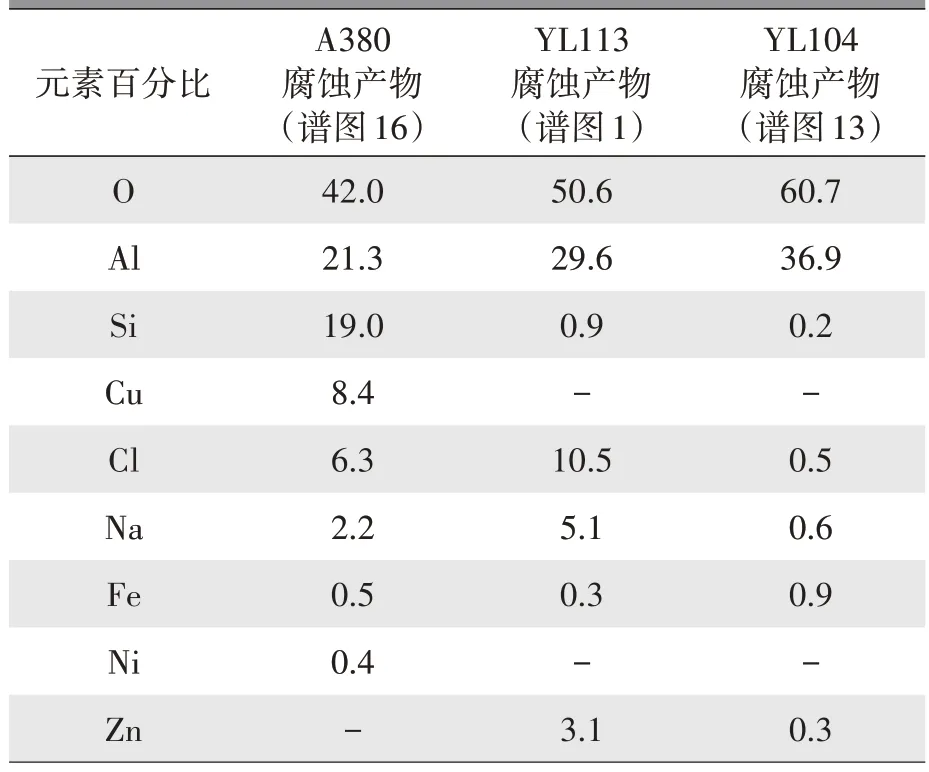

采用扫描电镜对中性盐雾与循环腐蚀试验后的“白色絮状”腐蚀产物进行形貌与能谱分析,腐蚀产物形貌分析结果见图7,能谱分析见表5。

表5 3种压铸铝腐蚀产物EDS分析(质量分数) %

图7 3种压铸铝试样腐蚀产物形貌

观察腐蚀产物的微观形态,呈现出不规则块状,且块状表面存在絮状形态。

与3种压铸铝合金基材成分对比,腐蚀产物中氧元素含量大幅提升,铝元素含量相对下降,表明合金主要发生了铝的氧化反应。经计算,腐蚀产物中氧与铝元素的质量比为(1.6~2.0)∶1,与Al(OH)3中氧、铝元素质量比值1.8∶1相近,推测试样表面的“白色絮状”腐蚀产物主要为Al(OH)3。

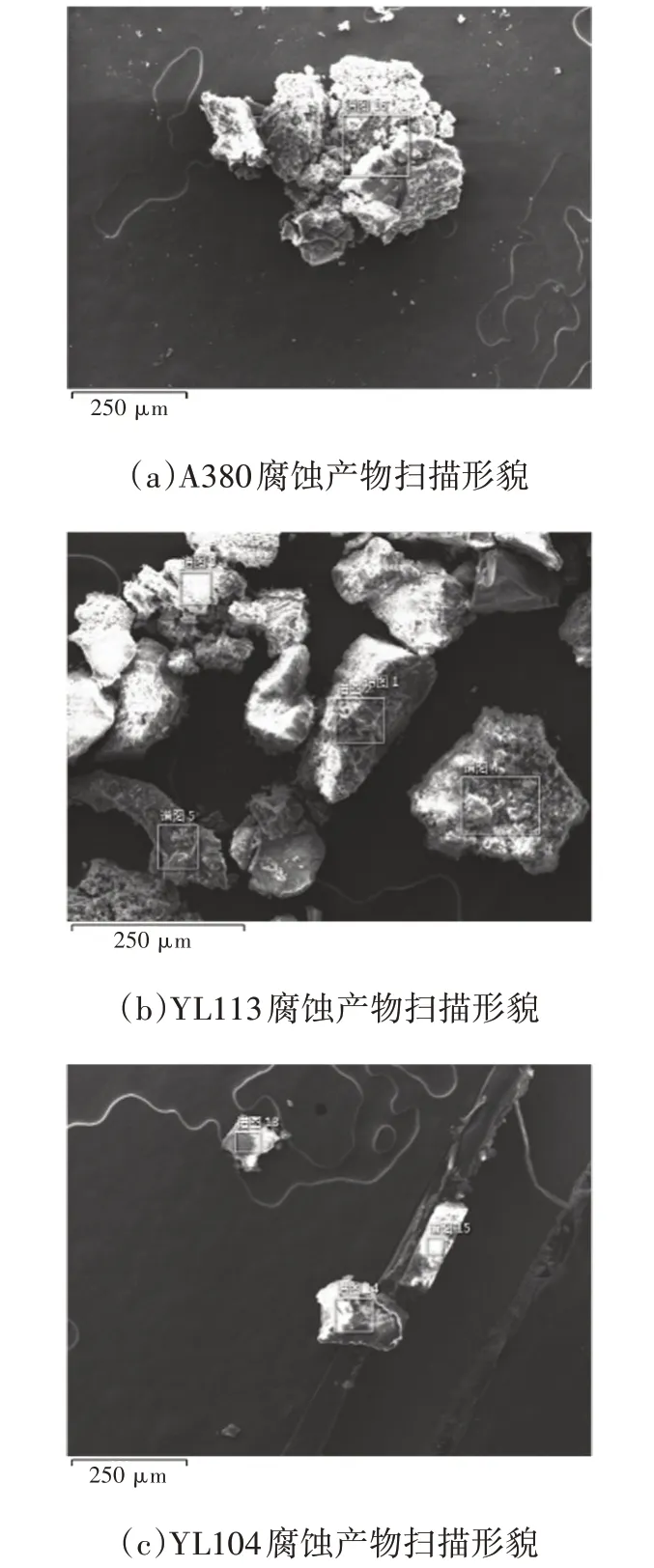

为进一步探究3种Al-Si系压铸合金的腐蚀机理,对腐蚀坑进行EDS面扫描分析,结果如图8所示。

图8 腐蚀坑形貌及EDS面扫描

由图8b可知:与未发生腐蚀的基材相比,腐蚀坑处主要发生以下元素含量变化:铝元素大幅减少、氧元素明显富集、铜元素轻微降低;硅、铁、锌元素变化不明显。表明上述铝合金主要因铝氧化导致了腐蚀。

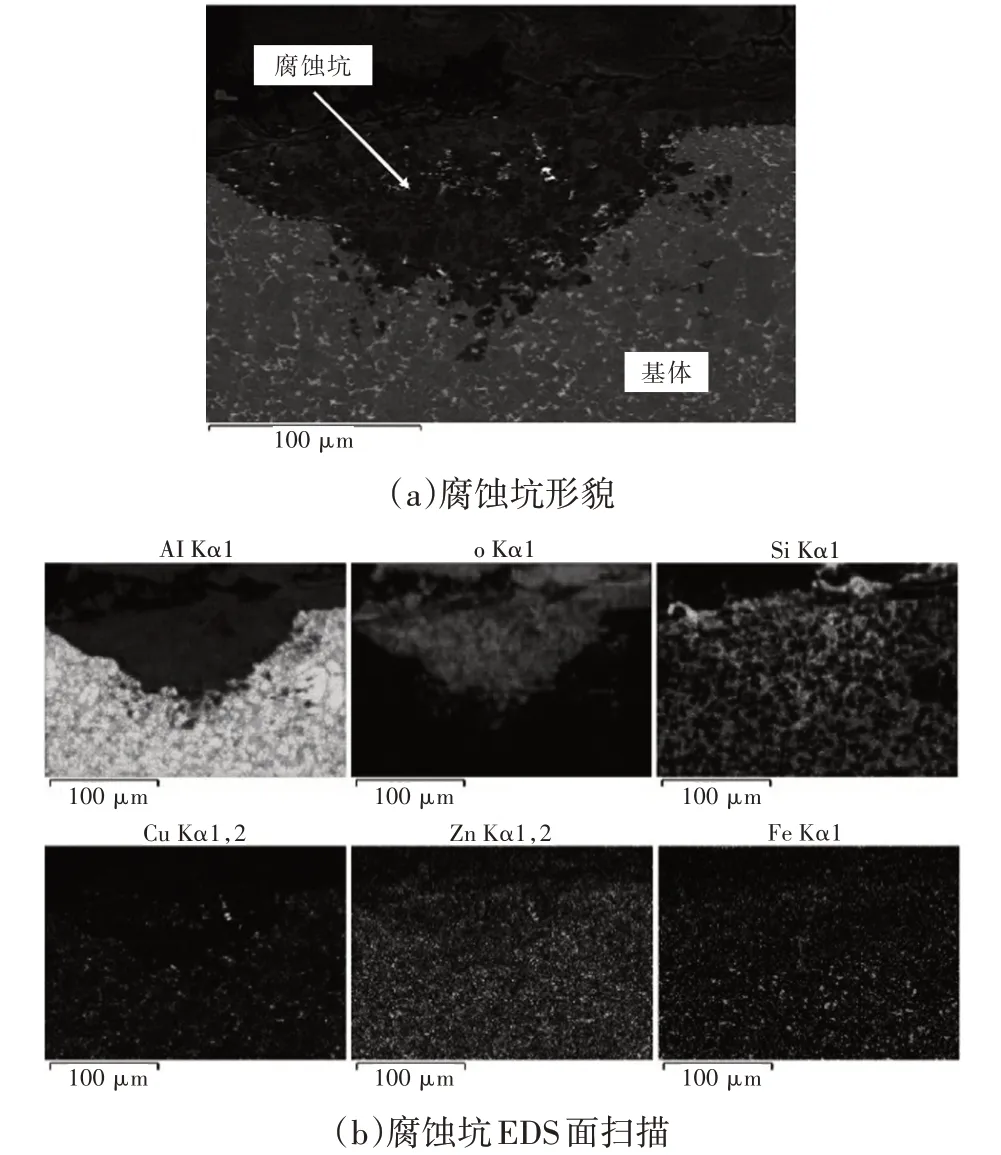

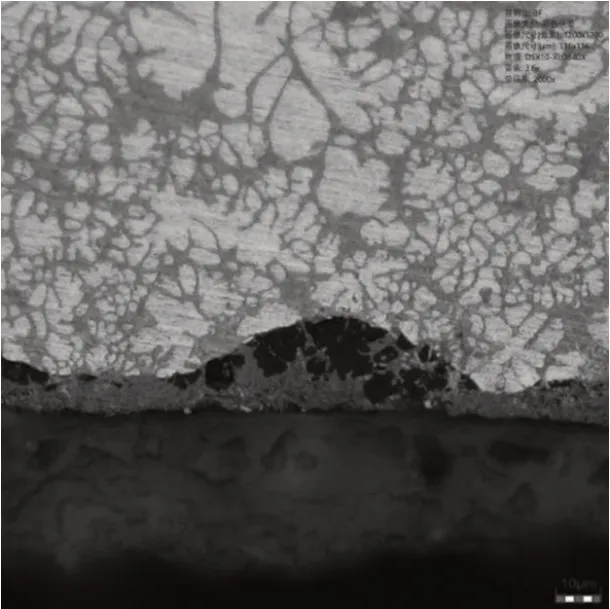

图9为合金基体与腐蚀坑处组织形貌。

图9 腐蚀坑微观形貌

其中,白色枝晶为α-Al固溶体,灰色网状为共晶硅,腐蚀坑内的黑色区域为腐蚀产物。由图9可知:腐蚀坑内共晶硅与基体相连,共晶硅未发生明显腐蚀。腐蚀坑中的α-Al固溶体因发生氧化反应,形成Al(OH)3腐蚀产物。

研究表明,Al-Si系合金内各主要相的电位如下:单质Si为-0.26 V,CuAl2为-0.73 V,Al-1%Si为-0.81 V,α-Al基体为-0.85 V[3-4]。由上可知,Al-Si系合金中,α-Al基体作为阳极,单质Si、Cu-Al2和Al-1%Si作为阴极。因基体内各相间存在电位差,在潮湿环境下,铝合金表面富集的水膜又提供了电解质溶液,构成了电化学腐蚀三要素。此外,若电解质溶液中存在氯离子(Cl-)、SO2、SO3、煤烟和灰尘等杂质,进一步提升了溶液的导电性并降低溶液pH值,加速合金腐蚀。

综上分析,A380、YL113、YL104 3种压铸合金发生腐蚀根因如下:合金基体内各相间电位差及试样表面的潮湿环境构成电化学腐蚀条件,导致腐蚀发生。若电解质内还溶解氯离子(Cl-)、SO2、SO3、煤烟和灰尘等杂质,则会进一步加速腐蚀过程。

4 结论

a.A380、YL113、YL104合金表面的“白色絮状”腐蚀产物主要为Al(OH)3。3种合金发生腐蚀根因如下:合金基体内各相间电位差及试样表面的潮湿环境构成电化学腐蚀条件,导致腐蚀发生。若电解质内还溶解氯离子(Cl-)、SO2、SO3、煤烟和灰尘等杂质,则会进一步加速腐蚀过程。

b.在相同腐蚀时长下,相对中性盐雾,循环腐蚀对A380、YL113、YL104合金的腐蚀更为严重。分析认为差异原因为循环腐蚀局部试验温度高于中性盐雾,温度升高加速合金腐蚀。

c.无论中性盐雾还是循环腐蚀条件,3种压铸试样典型腐蚀深度均随腐蚀时间的延长而增加。相同腐蚀条件下,A380合金腐蚀最为严重,YL113合金次之,YL104合金的典型腐蚀深度最浅。YL104合金表现出优异的耐蚀性能。3种合金典型腐蚀深度差异因主要与合金中Cu、Zn元素含量有关。

d.A380、YL113、YL104压铸试样的抗拉强度及断后伸长率均随中性盐雾、循环腐蚀时间的延长下降。其中A380合金腐蚀试验前后性能降幅最大,经504 h中性盐雾和60天循环腐蚀试验后,其抗拉强度分别较试验前降低31%和38%;YL113合金性能降幅次之,经504 h中性盐雾和60天循环腐蚀试验后,其抗拉强度分别较试验前降低13%和25%;YL104合金性能降幅最小,经504 h中性盐雾和60天循环腐蚀试验后,其抗拉强度分别较试验前降低3.6%和1%。