浅析大众和丰田铝件连接技术路线

李文忠 刘春柏 李长松

(中国第一汽车集团有限公司工程与生产物流部,长春 130011)

1 前言

进口车型奥迪A8车身材料为铝材占58%,钢材占40.5%,碳纤维占1%,镁材占0.5%,A8白车身质量为282 kg。铝材与钢材有较大的差别,铝材的化学性质非常活泼,与其他材料接触后极易发生腐蚀,其工位器具具有特殊性,清洁要求高,铝件之间必须隔开放置,工件接触点必须橡胶覆盖。

铝件冲压工艺准备如下。

a.厂房温度要求大于10℃,推荐为15℃。

b.在冲压前板料应该提前24 h送达,冬季应提前48 h将板料送达冲压车间。

铝件焊装工艺准备如下。

a.在温度降至露点以下时,焊装需要解决零件表面的冷凝水问题,零件被加工之前表面必须干燥。

b.厂房温度要求大于10℃,推荐为18℃。

2 大众铝件连接工艺

2.1 铝件在大众车型的应用

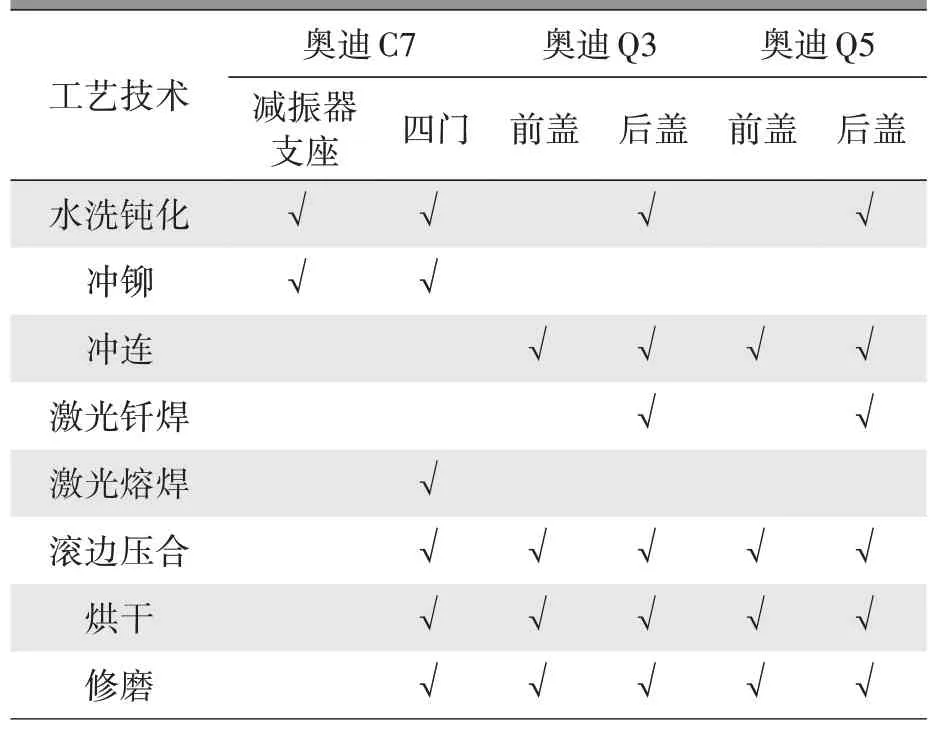

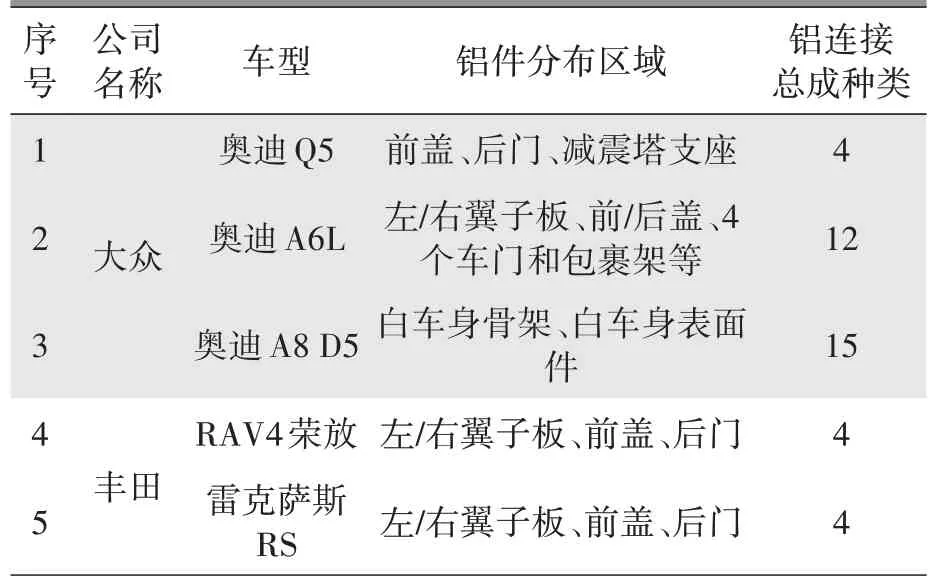

大众车型铝件主要分布在前盖、后盖、四门这些表面覆盖件,涉及8种工艺(表1),包括水洗钝化、冲铆、冲连、激光钎焊、激光熔焊、滚边压合、烘干、修磨。

表1 铝件应用及相关工艺技术

2.2 水洗钝化处理

焊接前要对冲压铝件进行水洗钝化处理,钝化后采用专用工位器具将铝件运往焊装车间进行总成焊接生产。

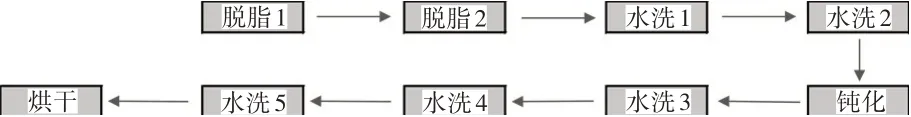

钝化可以脱掉铝件表面的氧化膜及油污,能够防止工件再次氧化,以利于焊接。凡是需要激光钎焊、冷金属过渡焊接技术等焊接操作的零件都需要进行水洗钝化[1],其流程见图1。

图1 水洗钝化工艺流程[1]

2.3 铝件主要连接工艺

2.3.1 冲铆

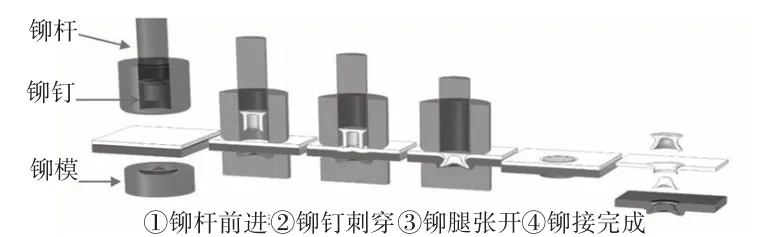

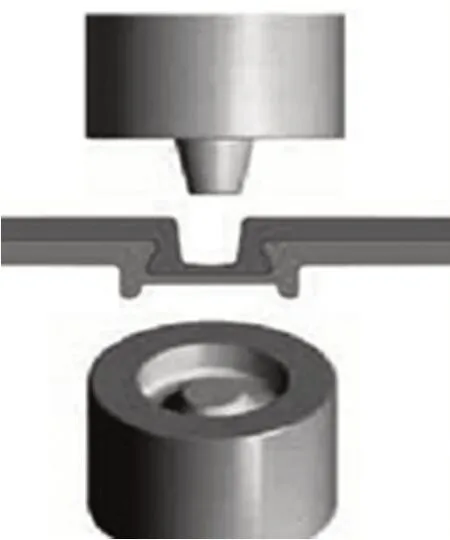

冲铆的连接强度高于传统的冲孔铆接。铝件冲铆工艺流程分为定位、夹紧、穿刺、变形和成形5个阶段[1],如图2所示。

从柳属植物中共分离得到6个萜类化合物,多为三萜类化合物,其中1个新化合物,见表4[15,26,29-30]。

图2 冲铆工艺流程[1]

优点:可连接有镀层的材料或很难用焊接方法连接的材料,不破坏涂层;不仅适用于同种材料之间的铆接,而且能够实现铝钢、复合材料与金属材料的连接;也可以实现两层以上的材料连接。

2.3.2 冲连

铝板件冲连是通过凸模挤压凹模使上板料嵌入下板料的一种冷变形方法。采用TOX气液增力缸式冲压设备和专用的TOX标准连接模具,用凸模把两层或三层板件挤压入相应的凹模,从而形成连接圆点。如图3所示。

图3 铝件冲连工艺

冲连工艺流程分为准备压入、前期成型、填充、保压和退模5个阶段[2]。

优点:可连接多层不同金属板材,效率高,工装寿命长等。

2.3.3 激光钎焊

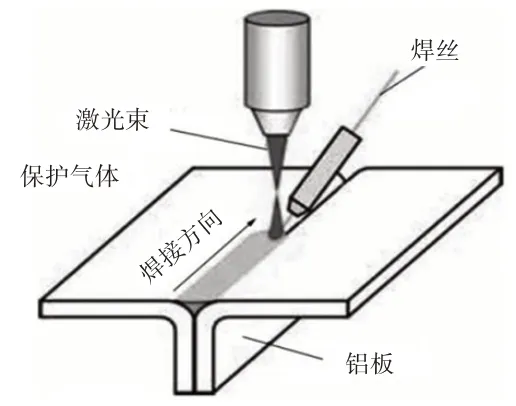

激光钎焊是采用激光束作为加热热源的一种钎焊方法,采用激光将焊丝加热,在焊接时,先将焊丝加热到高于焊丝的熔点但低于母材熔点的温度,液态焊丝填充到焊缝形成连接,见图4。

图4 激光钎焊示意

激光钎焊应用于奥迪Q3后背门外板上下部、奥迪Q7后背门外板上下部。铝板需要加热到1 250℃,并以惰性气体Ar作为保护,使用AlSi合金焊丝、冷却器和送丝机。

激光熔焊是激光焊接中的一种焊接方法,用聚焦激光束扫描焊件焊接区,使焊接区金属熔化凝固成激光焊缝。

激光熔焊应用于奥迪C7四门外板。铝件在激光焊接前需要进行表面处理即水洗钝化。

优点:输入热量低,热影响区小,变形少;由机器人焊接,缩短生产时间30%;非接触式焊接,工装损耗相对小;可焊材质种类范围大,亦可相互接合各种异质材料。

2.4 铝件修磨技术

白车身表面件在涂装之前要进行表面修磨。打磨铝件会产生铝粉尘,对人体健康有伤害;当铝粉在空气中的浓度高于30 g/m3时,就有爆炸的危险[1]。因此,大众公司建造封闭的、带有排风除尘功能的打磨间,集中收集处理铝粉屑,见图5。

图5 铝件打磨间

3 丰田铝件连接工艺

3.1 丰田车铝件明显少于欧美车型

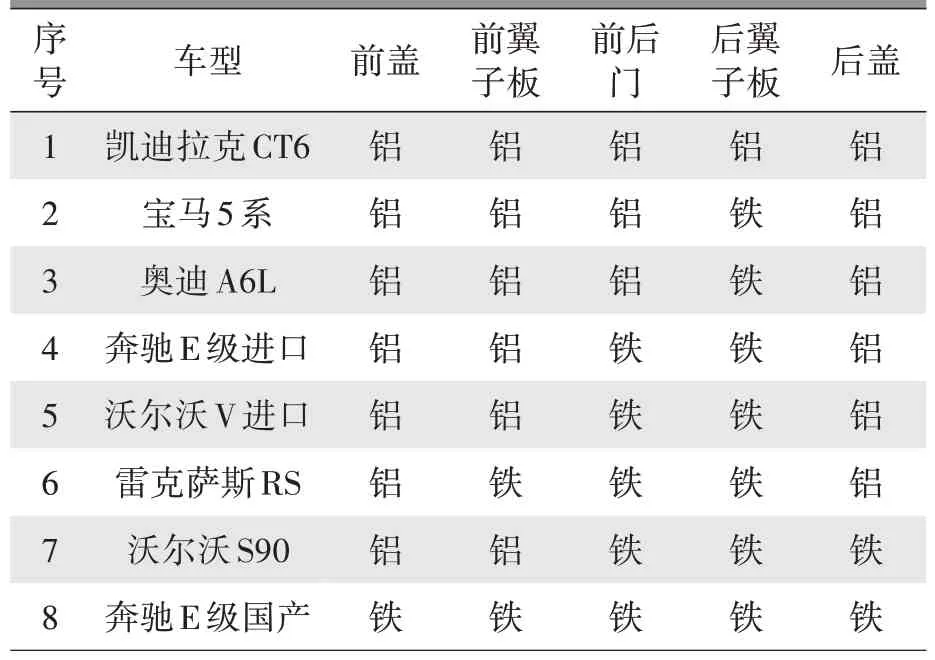

一汽丰田RAV4荣放车型在翼子板、发动机盖和后背门采用铝材,是丰田汽车在中国的首款采用铝材的车型。豪华车型车身表面件材质对比见表2,丰田高端车型雷克萨斯RS仅仅在发动机盖和后背门采用铝材,相对欧美车型较少。

表2 豪华车型车身表面件材质对比

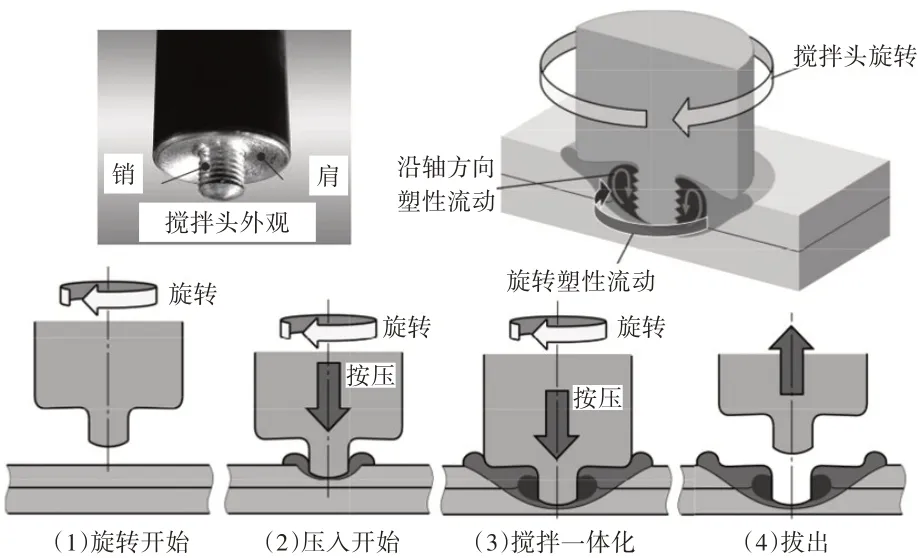

3.2 搅拌摩擦点焊焊接铝件

丰田采用搅拌摩擦点焊进行铝件焊接,工艺过程见图6,利用非损耗的特殊形状的搅拌头,高速旋转着插入被焊零件,通过对材料的搅拌和摩擦,使待焊零件加热至热塑性状态,在热-机联合作用下材料扩散连接形成致密的金属间固相连接。

图6 搅拌摩擦点焊工艺过程

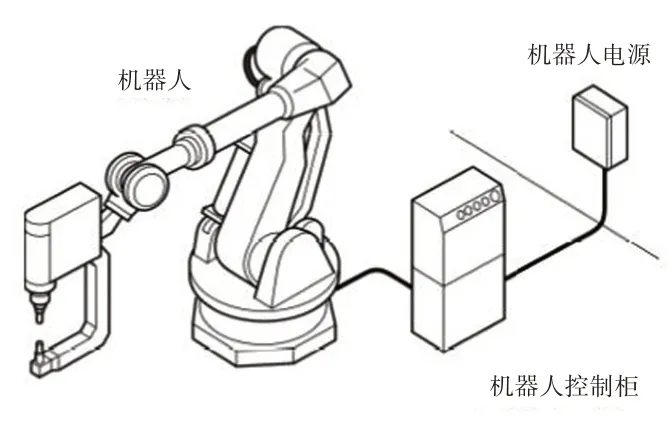

搅拌摩擦焊枪搭载于机器人上,通过机器人控制器进行统一控制,构成简易,无大容量电源、焊机及其它附属设备,见图7。

图7 搅拌摩擦焊机器人系统

铝及铝合金在空气中容易形成致密高熔点氧化膜,为其熔化焊接造成了极大的困难。搅拌摩擦焊利用搅拌头的机械作用,可以自动清除铝合金表面氧化膜,而不需要在焊前进行严格的清理工作[3]。

搅拌摩擦点焊是一种高质量的铝合金焊接方法,连接强度相比传统工艺提升约1倍,可以焊接全系列铝合金,解决铝合金焊接接头软化的问题。焊接过程稳定,节约能源,可实现零飞溅、无污染焊接,高强度连接铝合金的综合成本相比其他工艺约低20%。

4 铝连接技术路线对比分析

4.1 白车身铝件种类对比

从表3大众与丰田白车身铝件种类对比中,可以发现大众车型的铝件种类多于丰田,为1~4倍。

表3 大众与丰田铝件种类对比

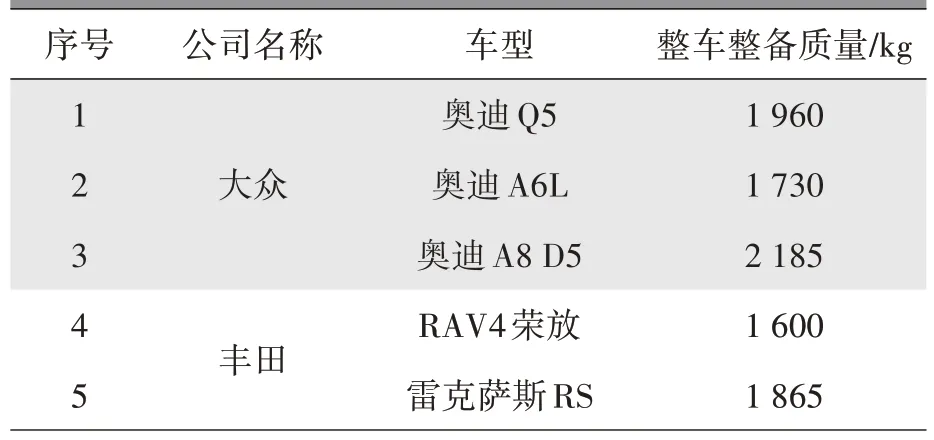

虽然在轻量化材料-铝的应用上大众比丰田多,但是从表4大众与丰田车型整车质量对比中,可以看到大众整车质量较丰田高。

表4 大众与丰田车型整车整备质量对比

汽车轻量化有材料轻量化、结构轻量化和制造工艺轻量化3种方式。丰田车在结构轻量化和制造工艺轻量化方面,相比大众车要好一些,丰田车采用的材料厚度更精益,制造工艺上选用无增重的搅拌摩擦点焊,而大众采用了有铆钉增重的冲铆工艺。

4.2 铝连接工艺对比

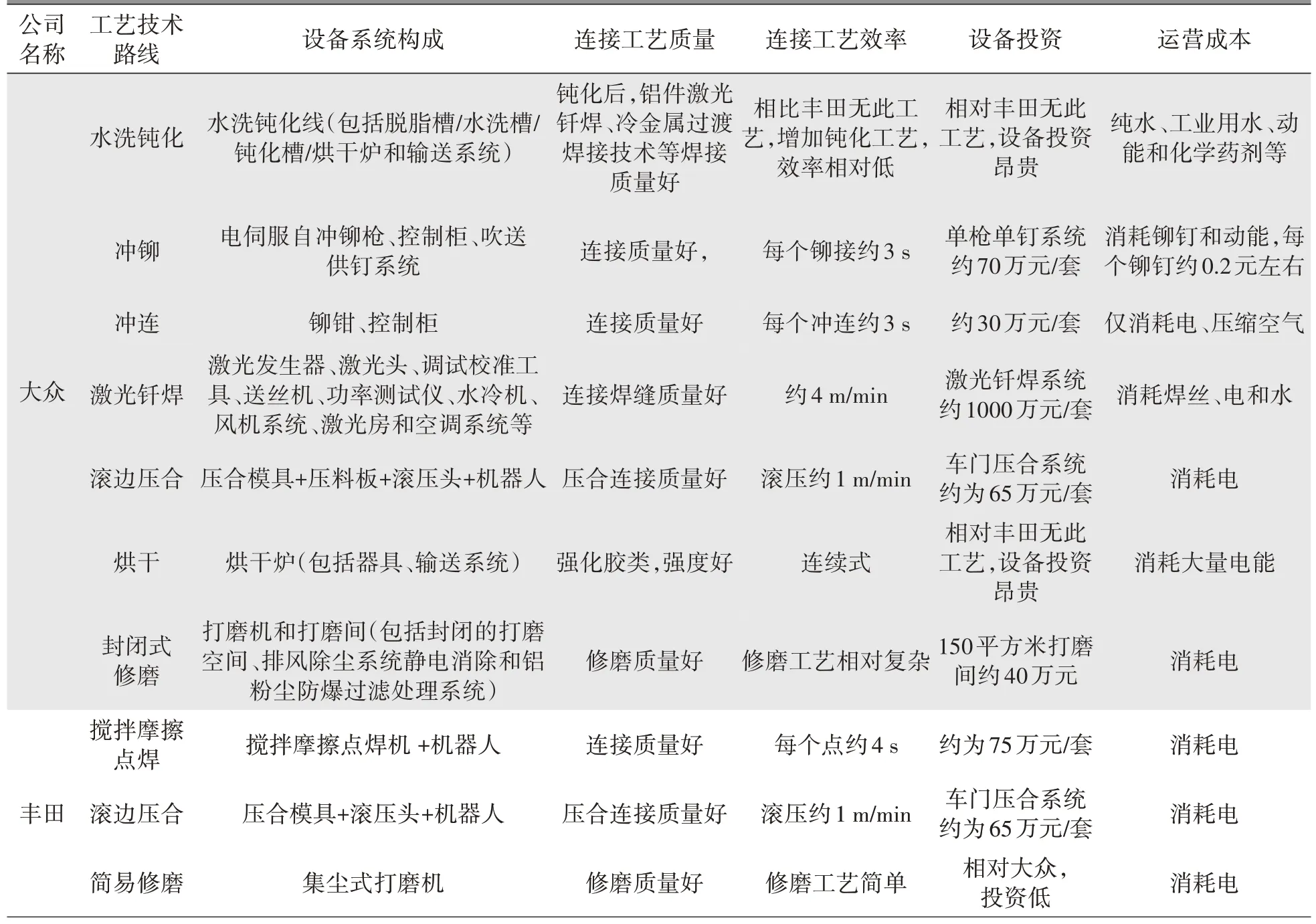

从表5大众与丰田铝连接工艺对比中,可以看出大众采用连接工艺有7种,而丰田仅为3种。按照大众和丰田各自的技术标准,这些连接工艺均能够满足其质量要求。

表5 大众与丰田铝连接工艺对比

因为大众公司采用激光钎焊方式,而这种工艺需要采用水洗钝化焊前处理才能保证激光钎焊质量,故大众车有水洗钝化工艺。

大众车在门盖滚压包边后,需要烘干让折边胶和减振胶固化,增加门盖的强度,才能保证在涂装车间前处理电泳过程中车身翻转时不变形,而丰田前处理电泳过程中没有车身翻转动作,不需要门盖胶类固化来增加强度,故丰田焊装没有门盖的烘干工艺。

丰田采用搅拌摩擦焊对材料表面电阻无要求,这是丰田没有水洗钝化工艺的主要原因。

丰田无铝件打磨间的主要原因:一是车身铝件比较少、修磨量相对也比较小;二是搅拌摩擦焊表面质量相对激光焊、冷金属过渡焊、点焊等表面质量要好,打磨量相对少。

5 结束语

大众和丰田的造车理念存在差异,有不同的质量和技术标准。在汽车轻量化方向上,同样也存在有差异的技术路线。在车身轻量化材料-铝的应用范围上,大众是丰田铝件种类1~4倍。在铝连接工艺方面,大众铝连接工艺种类多于丰田,按照两家公司技术和质量标准,这些连接工艺均能满足各自的质量标准。在效率方面,大众的工艺流程周期长,多出水洗钝化、焊装烘干、封闭式打磨等。在成本方面,因大众工艺相种类多,设备投资和运营成本相对高。环保和节能的持续需求促进汽车轻量化的不断进步和发展,相信未来将会有更多新的铝件工艺诞生,汽车用铝合金的发展前景广阔。

近年来红旗品牌推出了多种车型,涵盖不同等级轿车、运动型多用途汽车、多用途汽车等,目前正在推进铝轻量化车型的面市。红旗车型前盖尺寸比丰田产品大,且红旗涂装工艺对车身强度要求高,故需要车身设计和工艺、生产等多部门协同进行规划,借鉴大众与丰田的应用经验,尤其是在车身的工艺性方面。

通过分析搅拌摩擦焊技术原理及特点,搅拌摩擦焊可以克服熔焊方法焊接铝合金的各种缺陷[3]。虽然目前汽车行业采用搅拌摩擦点焊设备的数量少,主要原因在于专利设备、价格优势不明显以及与机器人捆绑销售等,但是其质量、效率和成本构成上的优势,决定其有潜在的工业应用前景。