汽车用PA66冷却软管开发

张松峰 孙琦岳 孟玲玲 朱熠 黄忆南 麻文涛

(中国第一汽车集团有限公司研发总院,长春 130013)

1 前言

随着节能减排和“双碳”政策的提出和推进,新能源汽车的渗透率将进一步提升,纯电动和混合动力汽车将进一步发展。作为新能源汽车的重要系统部件,电机、电池和电驱动系统的冷却是整车企业关注的重点。当前,三电系统的冷却主要以水冷为主,冷却温度<80℃,这使得尼龙水管在新能源汽车冷却系统中得到大量应用[1]。尼龙水管材料主要以PA12、PA612、PA11等长链尼龙材料为主,相比传统的橡胶水管和金属水管,尼龙水管具有轻量化、刚性好、容易布置、保温性能优异的特点[2]。然而,PA12、PA612、PA11等长链尼龙材料的生产技术主要掌握在外国企业手中,国内无成熟的生产企业,同时材料价格昂贵、资源短缺、生产工艺复杂,因此开发尼龙水管用长链尼龙材料的替代材料具有非常重要的实际意义。

PA66材料是一种广泛应用于汽车零部件、工程机械制造、仪器仪表、家具家电等行业的工程塑料,由于分子链中具有强极性的酰胺基团,基团之间广泛形成的氢键使得PA66材料成为一种高结晶型聚合物,这也赋予了其优异的耐热性、耐腐蚀性和物理力学性能。同时PA66材料的原材料易得且价格低廉,因此是尼龙水管用长链尼龙材料最适合的替代材料。然而,酰胺基团是较强的亲水性基团,大量聚酰胺基团的存在,使得PA66材料在与冷却液接触时容易发生吸水变形和水解反应,同时PA66材料的韧性差,挤出成型性较差[3]。因此,针对PA66材料进行改性,解决上述问题是打破国外垄断、实现成本降低最便捷有效的途径之一。

PA66材料的分子链构成决定了其具有容易吸水、韧性差、易水解等缺点,随着材料改性技术的发展,很多科研人员通过共聚改性、共混改性和填充改性来提升PA66材料的综合性[4]。共混改性具有改性工艺简单、效果明显、改性材料种类多等优势,因此被认为是上述3种改性方法中最简单有效的改性方法。本文通过共混改性技术对PA66材料进行了耐水解和柔韧性的改性,研究了改性材料的基本物理性能和耐水解性,通过现有的尼龙管挤出生产线对PA66材料进行了挤出软管的试制,成功开发了PA66汽车冷却水管。

2 耐水解柔性PA66材料的开发

耐水解柔性PA66材料的开发是以PA66为主体材料,通过加入增韧剂和耐水解剂进行共混改性,进而提高了材料的韧性和耐水解性。增韧剂采用POE和POE-g-MAH的组合,采用特定质量配比的POE和POE-g-MAH能够很好地发挥协同作用。POE材料是一种性能非常优异的增韧剂,但其与PA66材料的相容性较差,通过添加POE-g-MAH一方面可以增加POE的含量进一步增韧PA66,另一方面POE-g-MAH作为较好的相容剂可以使POE和PA66材料充分共混,从而使聚酰胺材料兼具良好的韧性和可挤出性。耐水解剂选用具有N=C=N基团的材料,N=C=N基团具有非常强的反应活性,可以与PA66材料体系中的端羧基、端羟基及水分子优先反应,避免了水分子及微量酸与PA66分子链的接触,降低了催化分解反应发生的概率,同时,其与PA66分子链的端氨基、端羧基反应可以形成交联网络,对水分子具有阻隔作用,从而提高材料的耐水解性。在材料体系中还加入了抗老化剂、加工助剂和其它助剂,进一步提高了材料的综合性能。

2.1 PA66改性材料的物理性能

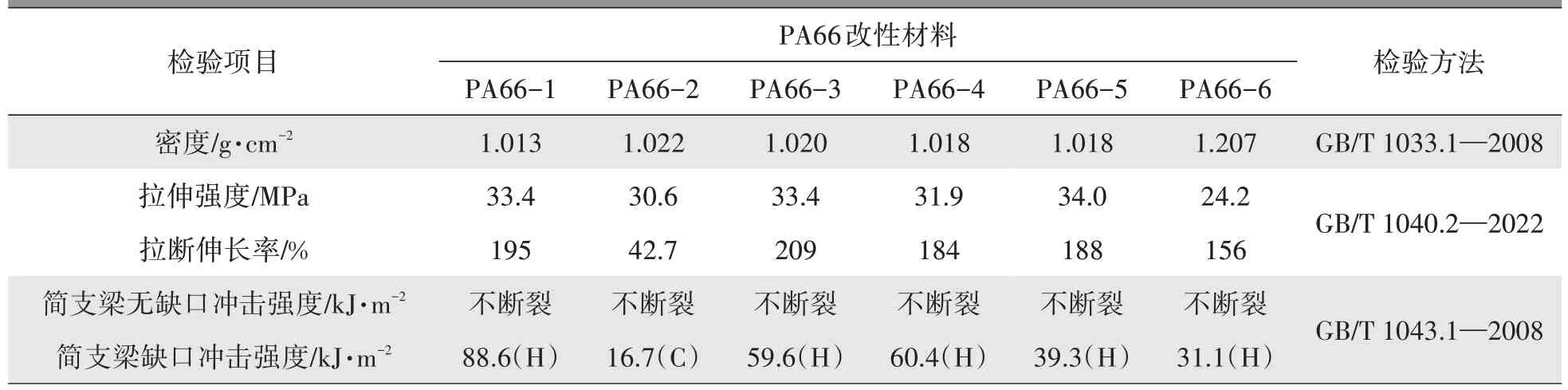

根据改性过程中增韧剂、耐水解剂以及其它助剂的添加比例不同,开发了6种PA66改性材料,针对6种改性材料进行了基本的物理性能检验,具体性能检验结果见表1。

表1 开发的耐水解柔性PA66材料的物理性能

物理性能检验方法参照了3项国家标准,分别是GB/T 1033.1—2008《塑料 非泡沫塑料密度的测定 第1部分:浸渍法、液体比重瓶法和滴定法》、GB/T 1040.2—2022《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》、GB/T 1043.1—2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》。

通过表1可以看出,6种改性材料的简支梁无缺口冲击强度均为无断裂,这与纯PA66材料相比,韧性有了较大的提高,证明共混改性的开发方案可以较好地提高材料的韧性。同时,在6种PA66改性材料中,PA66-6的拉伸强度和拉断伸长率较其它改性材料低,因此不是最佳方案;PA66-2、PA66-5和PA66-6的简支梁缺口冲击强度均<50 kJ/m2,说明其韧性仍然不足;其余的3种PA66改性材料,即PA66-1、PA66-3和PA66-4的密度、拉伸强度、拉断伸长率3项指标基本一致,并且拉伸强度均>30 MPa,同时简支梁缺口冲击强度也均>50 kJ/m2,说明这3种材料的基本物理性能满足冷却水管的使用要求。

2.2 PA66改性材料的耐水解性能

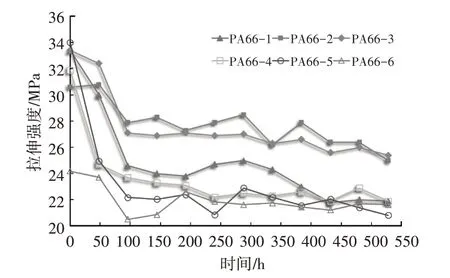

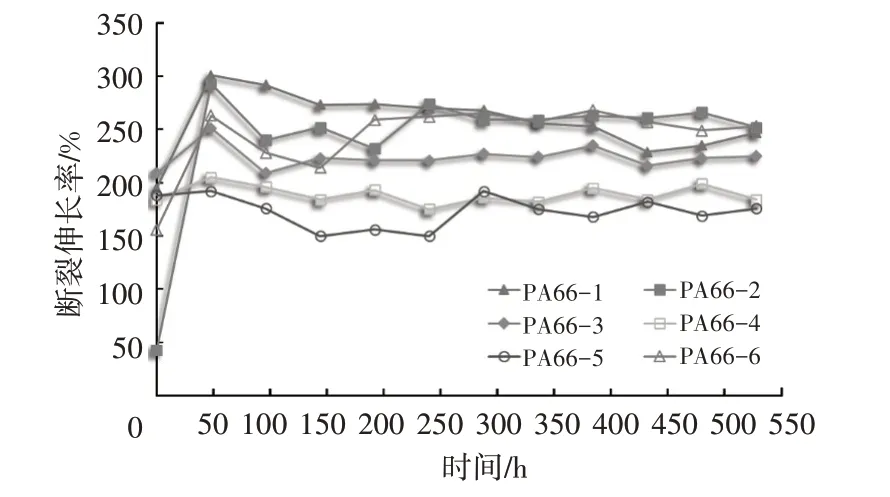

耐水解性能是作为汽车冷却水管材料最基本、最重要的性能之一,冷却液与高温的叠加工况容易使PA66材料发生水、醇解反应。表1所示的6种材料分别添加了不同比例的耐水解剂,以期达到理想的耐水解效果。针对6种材料的耐水解性进行了长时间耐冷却液老化性试验,验证结果分别见图1和图2。耐水解性能试验采用的是国标1A型样条,在100℃的冷却液(美孚-45℃防冻冷却液)中浸泡一定的时间,每隔48 h取样,按GB/T 1040.2—2022进行拉伸试验,一共进行了528 h的试验。

图1 PA66改性材料耐冷却液老化后拉伸强度变化

图2 PA66改性材料耐冷却液老化后断裂伸长率变化

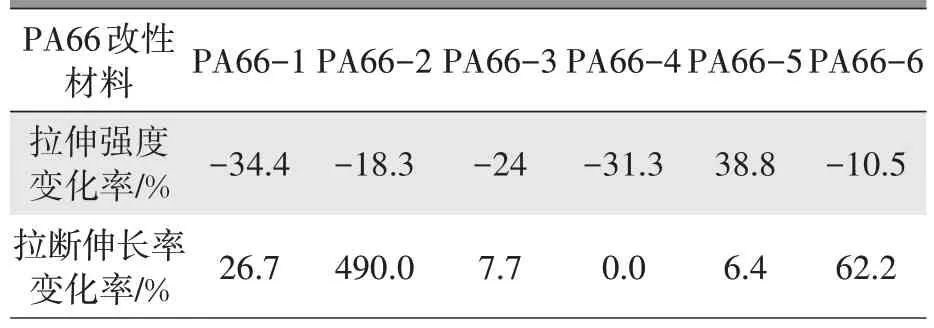

从图1、图2中可以看出,每种PA66改性材料在试验的前100 h内均出现了拉伸强度的降低,而断裂伸长率则先增大后降低,然后趋于稳定。这是由于PA66材料在进行干湿态转换的过程中,韧性变大、硬度降低,从而导致拉伸强度降低、拉断伸长率增大。表2列出了经过528 h的耐冷却液试验后6种PA66改性材料的拉伸强度和断裂伸长率的变化率,材料性能变化率越小越能满足长期使用要求的,综合2项指标的结果,6种材料中PA66-3的耐冷却液性相对较好。

表2 PA66改性材料耐冷却液老化后性能指标变化率

通过材料基本物理性能与耐水解性能的综合验证,最终选择了PA66-3作为试制用材料,进一步研究PA66改性材料的成型工艺和软管性能。

3 PA66软管成型工艺及性能研究

3.1 PA66软管挤出工艺

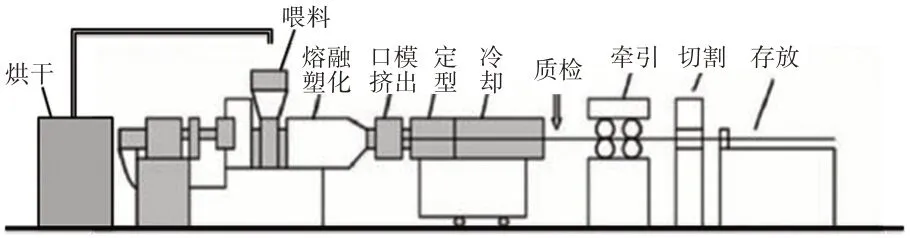

使用常用的长链尼龙管挤出生产线对PA66改性材料进行了软管挤出试制。软管挤出具体涉及到如下8个步骤:原材料烘干、喂料、熔融塑化、口模挤出、定型、冷却、牵引、切割,而后得到冷却软管,具体生产工艺流程见图3所示。

图3 软管挤出生产工艺流程

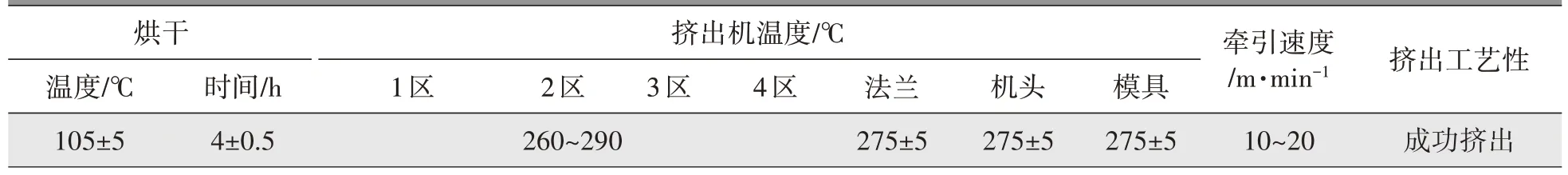

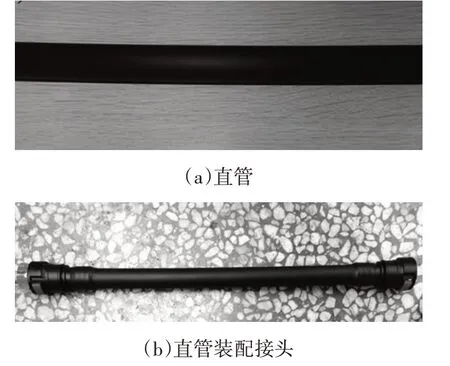

挤出工艺参数见表3所示,PA66材料的特性是容易吸水,经过改性可以使其吸水性降低,为了进一步确保少量水对软管挤出成型的影响,在喂料前增加了材料烘干处理,然后对挤出成型过程中的挤出机温度、牵引速度等参数进行调整,最终成功试制了PA66挤出软管(图4)。PA66改性材料的熔点为250℃,分解温度可达到300℃以上,因此,理论上的挤出温度控制在250~300℃之间即可。挤出温度高有助于熔体流动性的提高,从而使分子链移动速度快,分子链更大程度的处于无序状态,从而使其在冷却过程中结晶度低,有助于软管韧性的提高;但当温度过高时,部分分子链会发生断裂降解,影响挤出软管的力学性能。因此通过工艺试验及分析,最终将挤出机各区温度确定在260~290℃之间,法兰、机头和模具温度控制在275℃左右。牵引速度对软管挤出的工艺性能也有较大影响,牵引速度过快,对应挤出速度快,软管容易出现橘皮现象(图5),牵引速度慢则影响生产效率,通过工艺试验,最终确定牵引速度为10~20 m/min。

图5 PA66挤出管的橘皮现象

表3 挤出工艺参数

3.2 PA66软管性能

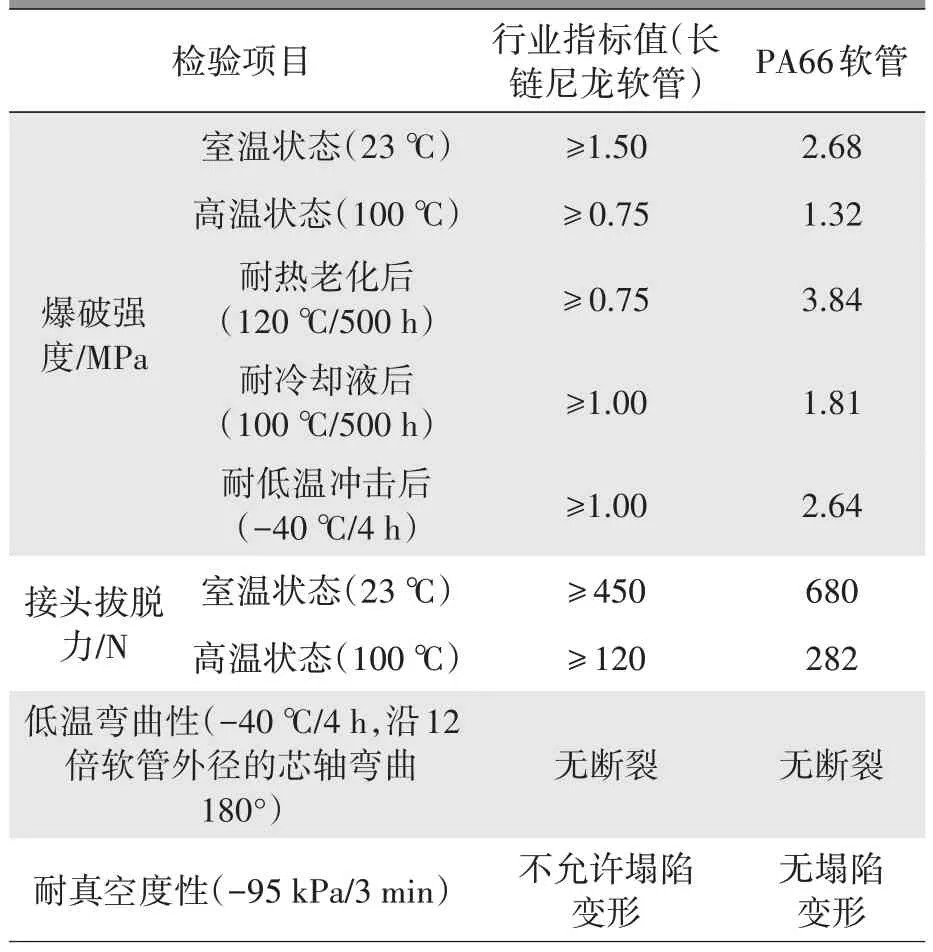

针对试制的PA66挤出软管进行了软管性能检验,其中检验样品为装配相应规格快插接头的PA66软管(图4b),检验方法和指标采用了行业常用的长链尼龙管检验方法,具体检验结果见表4所示。

图4 PA66挤出软管

从表4可以看出,PA66软管的各项指标值均可以满足当前汽车行业对长链尼龙管的要求。其室温爆破强度可以达到2.68 MPa,耐冷却液后的爆破强度仍>1.81 MPa,证明其可以完全满足冷却水管工况对压力的要求。快插接头是尼龙管常用的连接方式,其具有安装便捷、密封性好等优势,PA66软管与快插接头的装配拔脱力在室温下可以达到680 N,在100℃的高温条件也能达到282 N,这远大于行业对长链尼龙管的要求,证明PA66软管具有较好的装配性能。整车的振动工况使尼龙冷却水管需要满足一定的低温柔韧性要求,从表4可以看出,PA66软管的低温弯曲性能可以满足行业指标值,证明其具有优异的低温柔韧性。耐真空度性反映了PA66软管的高刚性,从表4的检验结果可以看出,PA66软管的耐真空度性完全满足行业指标要求。

表4 PA66软管性能

综上可见,PA66软管的性能达到了当前汽车行业对长链尼龙管的要求,说明其满足整车应用的基本条件。

4 结束语

随着汽车电动化的发展趋势,新能源汽车将逐渐普及应用,其对汽车冷却软管的工况需求也发生了较大变化,主要在如下方面:冷却软管实际使用温度降低,最高温度将由燃油车的>100℃降低到80℃以下;长续驶里程对整车轻量化的需求增加,质量较大的橡胶管将逐渐被替代;整车降低成本的需求将进一步加大。与长链尼龙软管相比,开发的PA66软管性能满足要求,同时还可以实现材料成本降低40%以上,这使PA66软管在未来汽车冷却管路方面的应用将具有广阔的前景。