汽车行业焊接专业电阻点焊降飞溅浅析

熊明钊 唐晓雪 云雷

(一汽-大众汽车有限公司成都分公司,成都 610100)

1 前言

随着汽车行业的迅猛发展,焊接工艺在保证焊接质量的同时,也越来越关注焊接时所产生的飞溅对设备和操作者造成的危害。焊接过程中产生的高温飞溅附着在信号线、检测开关等精密设备表面,会造成设备故障,造成停台,降低设备开动率。同时飞溅可能灼伤员工,甚至引发火灾,存在安全隐患;飞溅产生的粉尘会直接影响到操作者的身体健康,飞溅的产生会导致焊接能量的丢失,需要焊接质量控制模块(The Integrated Quality Assurance System of the Weld Timer,PSQ)调整功能补偿焊接电流和焊接时间来保证焊接质量,这样就造成了能源的浪费和生产节拍的损失。

2 点焊飞溅产生的原因

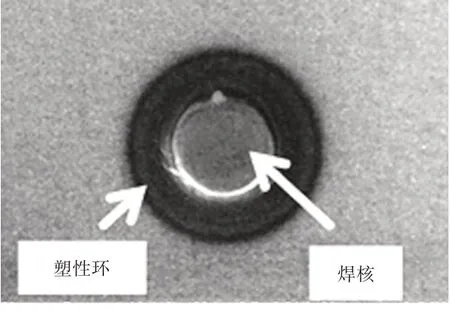

如图1所示,由于外部因素使焊核生长速度大于塑性环扩展速度,金属会冲破塑性环向外喷射形成飞溅,因此,产生飞溅的根本原因就是由于塑性环破裂或不完整,失去了对熔池金属的包容作用。

图1 塑性环和焊核

3 飞溅的分类

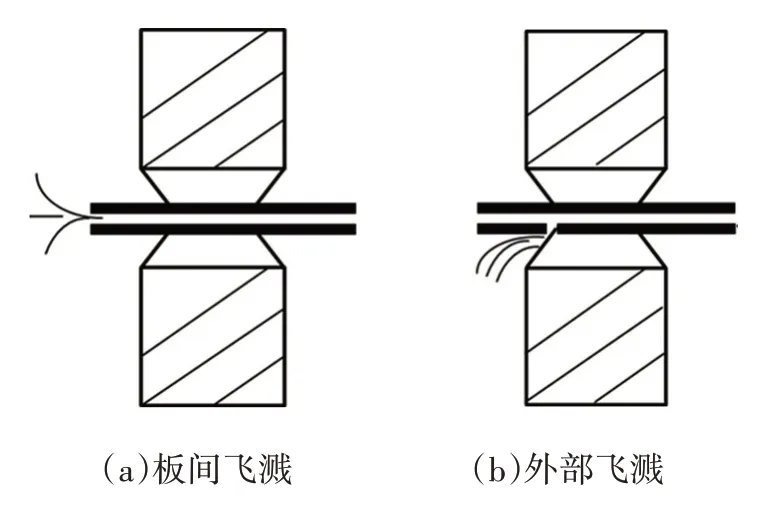

焊接飞溅根据产生的时间(相对于焊接总时间)分为前期飞溅、中期飞溅和后期飞溅;根据飞溅发生的位置分为板间飞溅和外部飞溅。

板间飞溅一般发生在焊接前期,由于塑性环没有形成,此时焊点如果加热过快,使内部金属气化,金属便以飞溅形式向板间缝隙喷射,如图2a所示;外部飞溅一般发生在焊接中后期,形成熔核后,如果焊接热量过高,熔核径向扩展速度太快,在电极压力作用下冲破塑性环向表面喷射形成外部飞溅,如图2b所示[1]。

图2 飞溅种类[1]

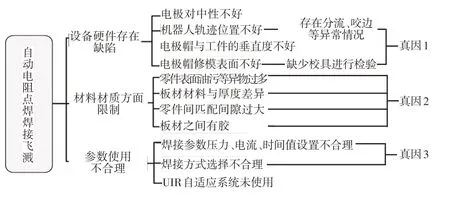

4 产生飞溅的因素以及应对措施

飞溅产生的因素一般有以下3点(图3),一是设备硬件存在缺陷,二是材料材质方面限制,三是焊接参数使用不合格,其应对措施也基本上是从设备硬件、材料、软件参数等方面制定解决方案。

图3 飞溅产生的因素

4.1 设备硬件方面

4.1.1 电极对中性不好

对中性不好的影响:导致电极与工件接触异常,零件与电极帽端面贴合不佳造成塑性环扭曲,产生焊接飞溅。

应对措施:每焊接120 000~140 000个点(数据来源试验数据)对上下电极杆对中性进行检查,发现异常及时整改处理,如图4所示。

图4 对中性不好

4.1.2 静电极与工件不垂直

静电极与工件不垂直的影响:导致电极与工件接触异常,零件与电极帽端面贴合不佳造成塑性环扭曲,产生焊接飞溅,如图5所示。

图5 电极不垂直

应对措施:每焊接120 000~140 000点(数据来源试验数据)对上下电极杆对中性进行检查,发现异常及时整改处理;更换动静电极杆后检查静电极与工件的垂直度;若某焊点突发飞溅,检查电极对中性后,还需检查静电极与工件的垂直度。

检查方法:可使用小型直角尺,测量静电极4个方向的垂直度,在85~90°范围内视为合格;观察焊点外观,塑性环痕迹与焊点焊核是否同心,若焊核有挤压,则将电极向挤压方向调整。

4.1.3 静电极与工件接触分流、焊点咬边

静电极与工件接触分流、焊点咬边的影响:边缘焊时塑性环不完整,靠近边缘的一侧为塑性环最薄弱部分,焊接时熔核金属很容易从该处喷出形成飞溅。

应对措施:项目前期根据焊接板材搭接宽度,选择合适的电极帽尺寸或者铣刀刀片型号;优化调整机器人焊接轨迹,使焊接焊点距离法兰边>2 mm。

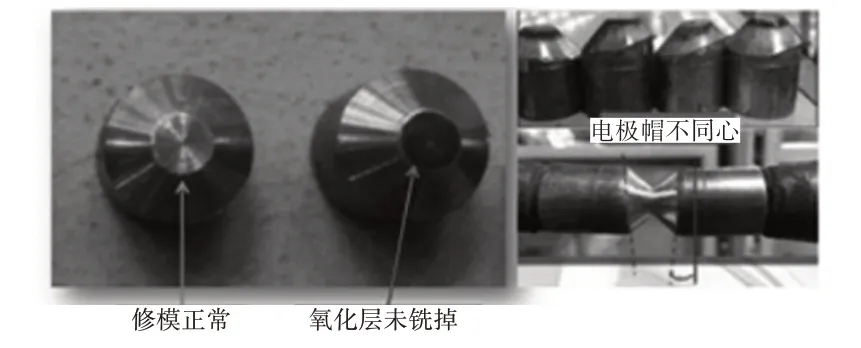

4.1.4 电极帽修模

电极帽修模的影响:电极帽端面在修模后,表面氧化层未铣削掉、端面不平整,在焊接的过程中接触电阻变大,导致瞬时能量变大,破坏焊点塑性环产生飞溅,如图6所示,应对措施如下:

图6 电极帽修模标准

a.电极修模后,空焊测试电阻,以检查氧化层是否铣削掉;

b.制作辅助校具,保证铣削时静电极与铣刀的同心性;

c.设置合适的修模最大焊点数(焊接高强度钢时,最大焊点数应设置小些);

d.铣刀刀片寿命设置合理周期,达到最大修模次数时立即更换(以Ravitex公司的RX三刃刀片为例,铣刀刀片寿命为30 000次)。

4.2 材料方面

4.2.1 零件表面清洁度

零件表面清洁度低会造成焊接时接触电阻增大,因而发热量加大,形成飞溅。

应对措施:控制上道工序外协件、自制件来件的油污以及其他杂物。

4.2.2 零件匹配状态

对于一些厚板组合,特别是含高强钢的组合,材质较硬,工件间装配易产生间隙,另外焊接规范区间窄,很容易产生焊接飞溅,应对措施如下:

a.对零件匹配进行监控,当板厚≤1.2 mm时,要求板间间隙≤0.8 mm;当板厚>1.5 mm时,要求板间间隙≤0.15 mm。针对零件实际匹配间隙大的位置及时进行调整处理。

b.采用预热预压的焊接方式加大板材间的贴合度。

c.采用软规范(小电流、长时间)。

4.2.3 零件材质差异、板材间有填充材料(胶)

对存在表面处理的板材,由于表面镀层厚度差异,相应的焊接参数也不同,因此对于电镀板,尤其是热镀锌板在焊接过程中易出现焊接飞溅。若板材间有胶,在焊接过程中会出现电阻变化,产生飞溅。

应对措施:采用预热方式,增加板材的贴合度,提前破坏材料表面材料防止热量增加速度过快;在参数中增加斜坡功能,采用强电流击穿胶层。

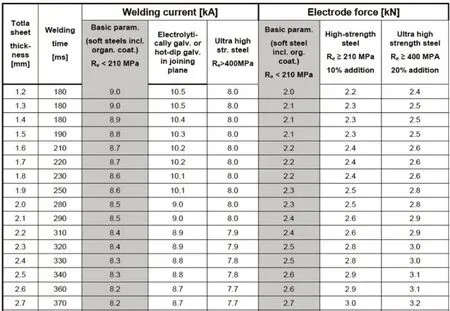

4.3 参数选取要点

焊接参数设置一般依据板材类项、强度、厚度选择合适的焊接电流、电压、时间及电极压力,可参考图7。

图7 焊接参数设定参考标准

参数设置需要遵循如下原则:

a.规范选择:软规范(小电流、长时间)——加热时间长,温度场合分布平稳,塑性区宽,在焊钳压力的功效下不易发生形变,减少融核内的喷溅,因此飞溅小;硬规范(大电流、短时间)——加热时间短,温度递增快,温度场合分布不稳定,塑性区窄,在压力下容易产生飞溅。

b.镀锌板材、材料厚等情况下,使用预压、预热功能;

c.增加斜坡可以使电流缓慢增加,降低前期飞溅;

d.增加脉冲焊接和冷却,能防止焊接电流输入过大;

e.开启自适应系统(UIR)调整功能、监控功能,对焊点能量进行监控和补偿。

5 减少焊接飞溅思路及步骤

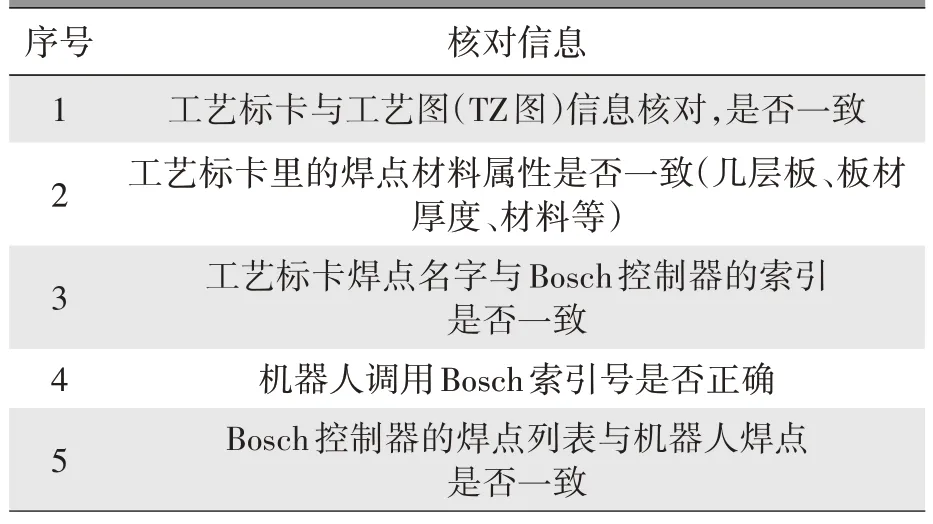

5.1 焊点信息核对

主要核对信息如表1所示,主要作用如下:

表1 焊点核对信息

a.保证一个焊点使用只属于它的一套参数;

b.保证有关于这个焊点的所有信息正确,在参数设置、优化时可以根据此信息采取合适焊接方式;

c.保证在优化参数时参数修改的准确性。

5.2 Bosch控制器飞溅记录模式

Bosch控制器飞溅记录在电压电流调节器(Voltage/Current Regulator,UI)设置页面,打开记录模式[2],在新打开的窗口中勾选需要记录的控制器名称(注意勾选了新记录后系统会自动删除之前的记录曲线),设置过程如图8所示。

图8 Bosch控制器模式

5.3 锁定需优化的焊点

Bosch控制器统计飞溅率结果如图9所示。

图9 飞溅率统计结果

飞溅率为飞溅焊点数与总焊点数的比值。利用飞溅统计功能,确定出飞溅率高的焊点,优先从飞溅率高的焊点进行优化。

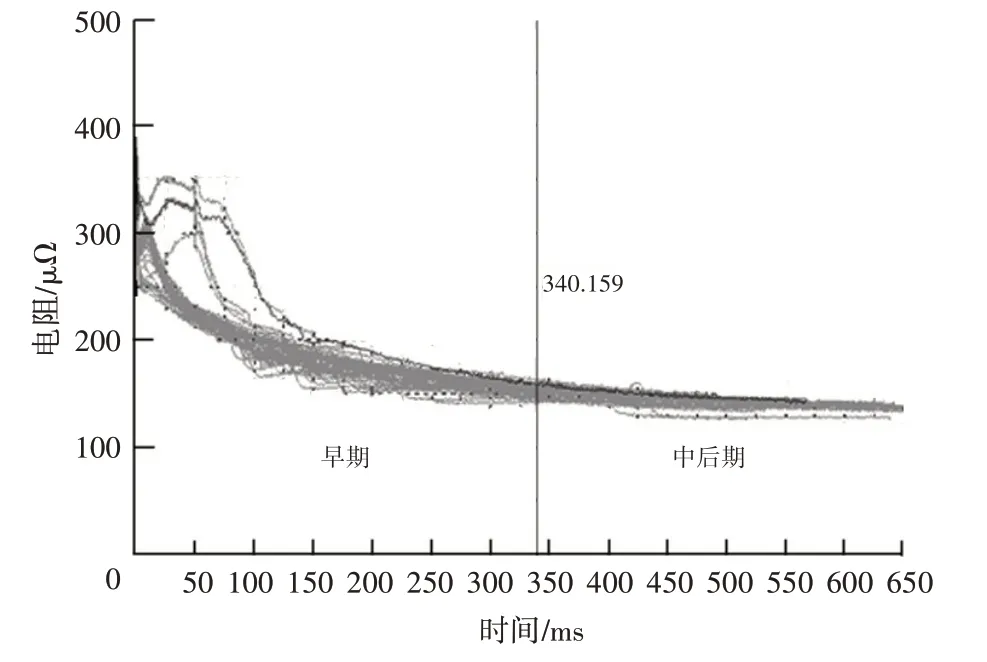

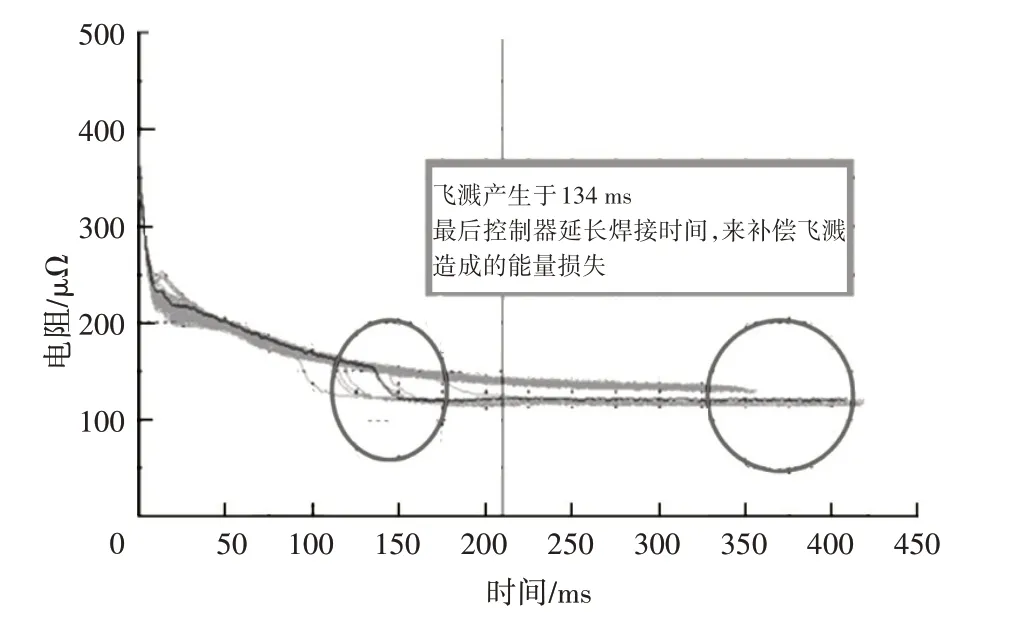

5.4 根据焊接曲线确定飞溅类项

单位时间内动态电阻陡降一定比例的电阻值就认定为有飞溅,经验值是5 ms内降低4%电阻。确定步骤如下:

步骤1:焊接总时间前1/3内为早期飞溅,一般由于设备、匹配问题造成(参照前文,若硬件优化无法消除,尝试优化参数)。焊接总时间后2/3为中后期飞溅,一般由于参数设置问题造成,如图10所示(根据焊点所处信息,如板材厚度、是否有胶等信息优化参数)。

图10 飞溅分期曲线

步骤2:确保控制器输出电流、压力稳定,对于相差较大的参数进行电流、压力标定。

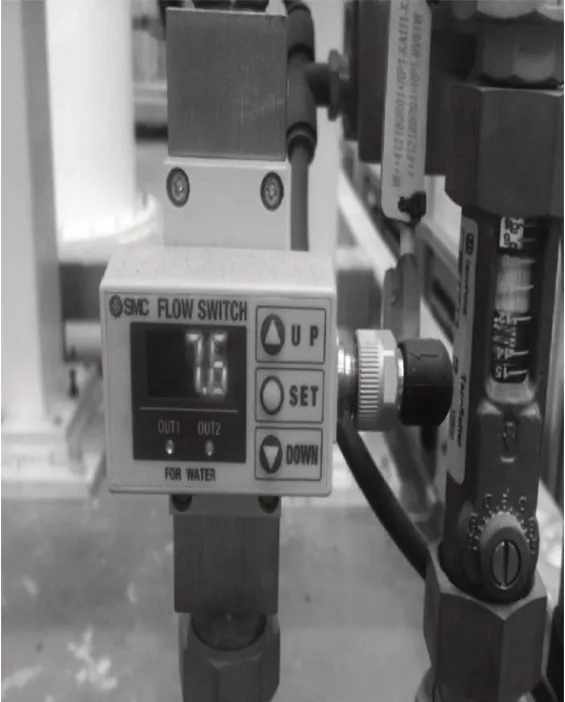

步骤3:检查焊钳冷却水流量(图11)、温度是否正常,冷却循环水流量在合理范围内,保证焊钳电极冷却良好。

图11 冷却水流量计

步骤4:确保修模器工作正常,电极帽端面修模正常(铣掉氧化层、铣削同心),铣削步骤如下:

a.设定焊钳修磨后电阻的检测程序(空焊)。

b.根据焊接材料,每把焊钳设定为最大焊点数(修模一次焊接的最大点数)。

c.根据每把焊钳电极帽修模量,设定铣刀刀片的最大寿命数。

d.根据铣刀形状,设计合适的辅具,使电极帽铣削同心,端面铣削更好。

步骤5:确保焊钳电极对中性良好,静电极与工件垂直度良好,无咬边、分流。

a.可使用小型直角尺,测量静电极4个方向的垂直度。

b.观察焊点外观,塑性环痕迹与焊点焊核是否同心,若焊核有挤压,则将电极向挤压方向调整。

5.5 开启UIR自适应功能补偿焊点质量

在飞溅消除后,开启PSQ的调整功能,控制器根据相应设置对飞溅焊点进行能量补偿,如图12所示。

图12 飞溅焊点能量补偿曲线

6 BC316底板降飞溅优化案例

6.1 使用斜坡功能

信息点:U1A11110R01机器人,焊点索引号3376焊 点5QL-800-710-P0017-N-0210-015800,板件组合为2 mm TL4225和1.2 mm TL4225 2层高强度钢,板料间有胶。

配合焊接电阻曲线分析,板间有胶是产生飞溅的主要因素,因此增加斜坡功能,使用10 kA,20 ms短时强电流破坏胶层,然后通主焊接电流,参数设置如图13所示[3]。

图13 优化前后参数对比

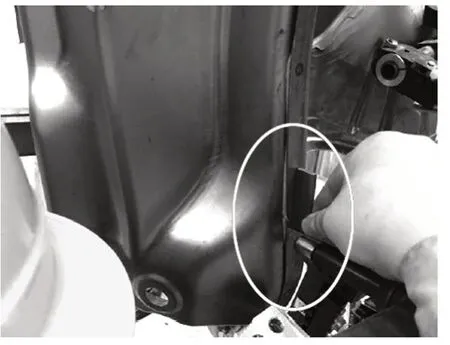

6.2 优化电极垂直度

信息点:U2USTW2205R01机器人与2200R01为双节拍工位,焊接同一处的23个焊点,2200R01飞 溅 率 为5.5%,2205R01飞 溅 率 为51.7%。对比这2个机器人相同焊点参数,未发现太大差异,且查看2205R01焊接曲线,飞溅均为早期飞溅,故先检查并优化此焊点对应电极垂直度(图14)。

图14 使用直角尺配合调节静电极与工件的垂直度

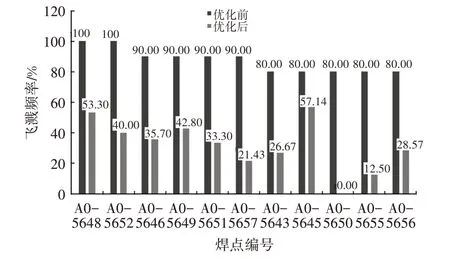

优化效果:2205 R01点焊机器人整体飞溅率由51.7%降至20.4%,如图15所示;展示了此机器人焊点飞溅率在80%以上的焊点飞溅率变化情况。

图15 整体飞溅率优化前后变化

6.3 使用预热与脉冲功能

信息点:AB14160R02机器人,门槛下方区域焊点;钣金匹配间隙状态较差且间隙难以优化到理想状态,如图16所示。

图16 门槛下方区域焊点

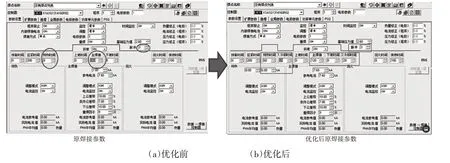

优化措施1:优化前使用单次脉冲,分析发现飞溅主要产生在焊接前期约50 ms时及焊接中期约130 ms时;进行第1次优化,增加预热,1次脉冲改为3次脉冲,如图17所示。

图17 焊接参数优化前后设置

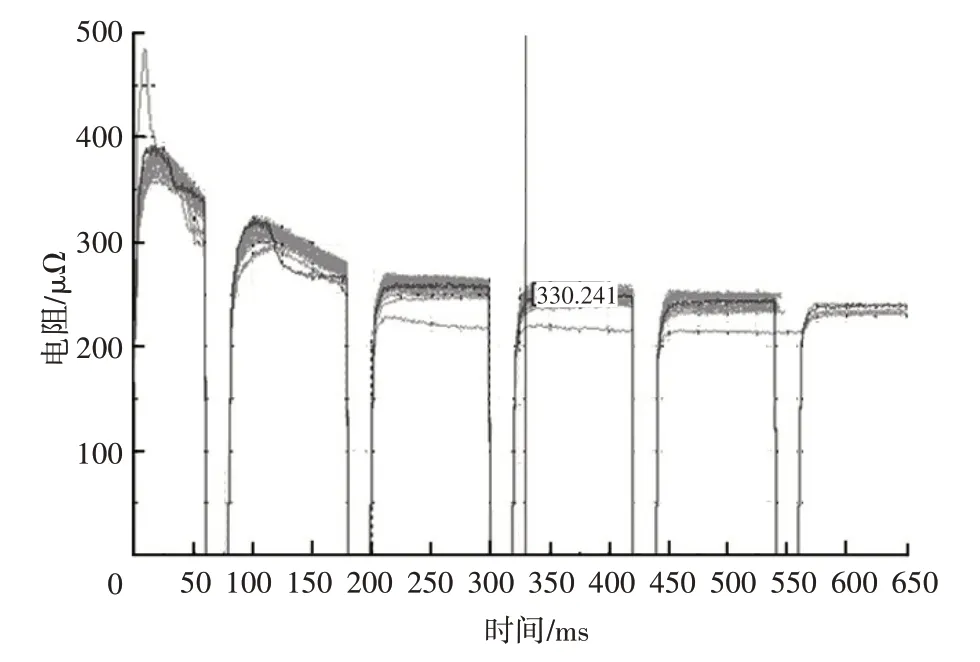

效果验证:优化焊接参数之后,焊接飞溅集中在118 ms,如图18所示;说明预热阶段在压合钣金之后第1个主焊接脉冲里发生飞溅,可能存在2种原因:焊接压力不足、焊接能量过于集中。

图18 焊接电阻监控曲线

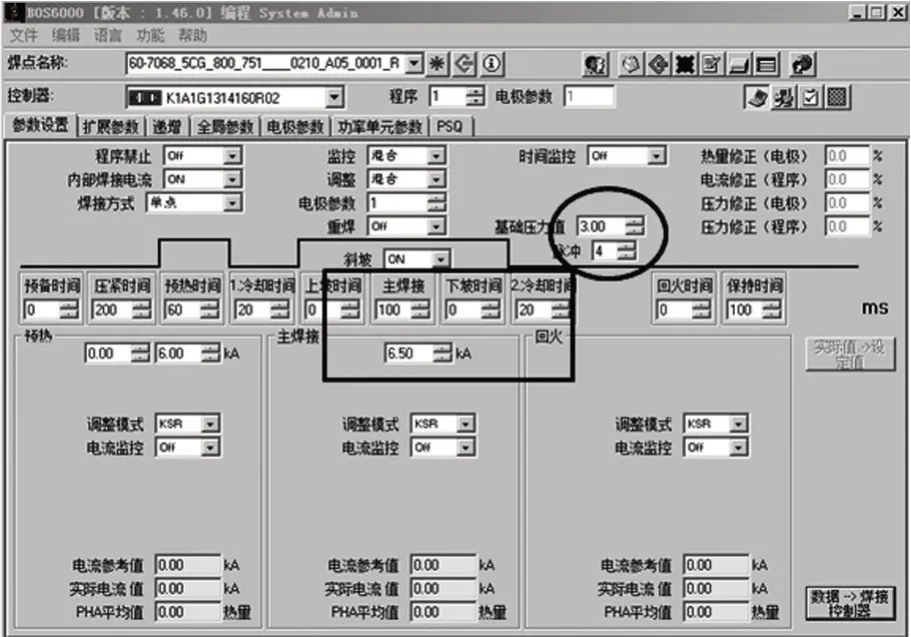

优化措施2:增加压力,由2.6 kN优化为3.0 kN;降低焊接电流,由7.6 kA优化为6.5 kA,同时焊接时间增加到400 ms,分4个脉冲,如图19所示。

图19 优化后的焊接参数

效果验证:优化焊接参数之后,该机器人整体飞溅率由43%降低到6.5%。

7 结论

a.在某项目中,改变传统焊接飞溅统计的方法(目测),使用控制器的功能飞溅率统计,此方法更加准确、直观地为优化焊接飞溅提供了方向与目标。在此过程中,通过“电阻-时间”曲线分析,明确前期飞溅原因为设备与匹配问题,中后期飞溅原因为参数设置问题。经过对产生焊接飞溅的原因深入分析,确定出变化(设备硬件、材料)与不变化(参数)的二元性因素,为长期保持焊接低飞溅率提供了方便简洁的方法。

b.最优参数建立在设备硬件以及零件状态达到要求的前提下,此时飞溅率最低的状态是参数最优的设置,在今后长期的生产活动中,飞溅率增高则说明是设备硬件或者零件状态方面发生了变化,不要用参数弥补设备与零件的变化。

c.板材使用在参数使用方面,综合节拍与飞溅率,高强度板材偏适于小电流长时间;镀锌板材偏适于大电流短时间;多层板材焊接工艺偏适于预热预压;板材夹杂胶料,偏适于斜坡、脉冲等焊接方式。

d.采用Bosch控制器PSQ的UIR功能,可以采集并生成焊接过程中的标准的动态电阻曲线,并根据标准动态电阻曲线对高强钢点焊过程进行恒功率补偿,补偿飞溅造成的能量损失。

e.通过UIR系统的监控功能,可以有效监控焊点质量和焊接过程的稳定性,有效保证批量生产过程中的点焊质量。