电动汽车用超高效率电机驱动系统关键技术研究

暴杰 许重斌

(中国第一汽车股份有限公司研发总院,长春 130013)

1 前言

发展电动汽车的三大初衷和战略意义在于节能环保、能源安全、产业转型。节能环保是电动汽车的本质属性,效果取决于电网电力结构和整车电耗水平。电力结构方面,中国比新加坡的碳排放因子数值要低,且发电技术进步非常快,可再生能源发电比例持续提升。整车电耗方面,电动汽车不是零碳排放,但其碳排放明显低于传统汽油车,电动汽车碳排放量与百公里电耗成正比。以新加坡为例,根据新加坡车辆碳排放标准(Carbon Emission of Vehicle Standards,CEVS),电动汽车的碳排放因子定义为每消耗1 kW·h电能,车辆全生命周期过程中产生的碳排放量,其值为500 g/kW·h,传统汽车的碳排放因子定义为每消耗1 L油,车辆全生命周期过程中产生的碳排放量,其值为3 000 g/L油。可见高电耗的电动汽车碳排放与低油耗的汽油车相当[1-2]。

未来面向双碳目标的达成,政策法规将持续引导汽车行业技术的发展。多措并举,市场调节作用逐步加强,显示了国家对推动汽车行业节能减排的决心。2020年6月22日,工信部发布关于修改《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》的决定,鼓励新能源和节能汽车均衡发展,技术路线多元化,提高电耗技术水平,2021年1月1日 正式 实 施。2020年4月23日,财政部发布《关于完善新能源汽车推广应用财政补贴政策的通知》,明确将原定2020年底到期的补贴政策合理延长到2022年底。原则上2020~2022年补贴标准分别在上一年基础上降低10%、20%、30%,补贴逐年下降,推动车企提质降本,鼓励提高技术水平降电耗。2020年10月20日,国务院办公厅关于印发《新能源汽车产业发展规划(2021—2035年)》的通知,明确到2025年纯电动乘用车新车平均电耗降至12.0 kW·h/100 km。

用户消费价值观趋于理性,倾向选择质量更可靠、更经济、更安全、更舒适的产品,影响用户购买意愿的因素主要是使用便利性、全生命周期成本(购置成本、使用成本)、产品质量等。整车电耗水平是事关顾客满意度的核心质量特性,在移动出行服务等场景尤为明显。电驱动系统效率对整车电耗的影响举足轻重,高工况循环效率可以减少电池装载量(成本、安全),降低里程焦虑,节能降低运行成本,减少充电时间和次数[3-4]。电驱动系统的工况效率每提升1%,续驶里程延长大于10 km。如果去除风阻、滚阻、机械制动等硬性能耗需求外,电驱动系统占整车能耗的比重将达到80%以上[2]。

2 理论分析

驱动电机系统的效率计算依据公式(1)。

式中,P2为输出功率,PCua为电机铜损耗,PFe为电机铁损耗,Pfw为电机机械损耗,Eon为逆变器开通损耗,Eoff为逆变器关断损耗,Econ为逆变器导通损耗。

电机铜损耗由基本铜损和附加铜损2部分组成。

a.基本铜损。铜导线流经电流时产生的损耗,基本铜损正比于相电流的平方及相电阻。

b.附加铜损。集肤效应、邻近效应作用产生,与集肤效应系数及邻近效应系数成正相关。

电机铁损耗由磁滞损耗、涡流损耗、附加损耗三部分组成。

a.磁滞损耗。反复磁化过程中由磁滞现象消耗的能量,与交变频率及磁密幅值的平方成正相关。

b.涡流损耗。磁场交变产生感应电流消耗的能量,与磁密幅值的平方和交变频率的平方成正比。

c.附加损耗。磁畴壁不连续运动产生的损耗,与附加损耗系数成正比,与磁密及频率的1.5次方成正比。

电机的机械损耗由风摩损耗、轴承损耗组成。

a.风摩损耗。旋转转子表面与气隙中空气摩擦产生。

b.轴承损耗。轴承滚子摩擦消耗的能量。

逆变器的开关损耗由于功率器件(一般为IGBT及其并联二极管)的拖尾电流和电压交叠产生。IGBT开关损耗与其工作过程中的开关频率、IGBT导通能量和开关能量(单次)、直流电压和峰值电流成正比,与标称电压、标称电流成反比。并联二极管的开关损耗与其工作过程中的开关频率、二极管反向恢复能量、直流电压和峰值电流成正比,与标称电压、标称电流成反比。

逆变器的导通损耗是由于功率器件(一般为IGBT及其并联二极管)导通电阻产生的损耗。IGBT的导通损耗与门限电压、峰值电流、门限电阻、过调制算法(Pulse Width Modulation,PWM)调制系数、功率因数成正相关。并联二极管的导通损耗与门限电压、峰值电流、门限电阻正相关,与导通压降,PWM调制系数、功率因数成负相关。

3 提升效率技术

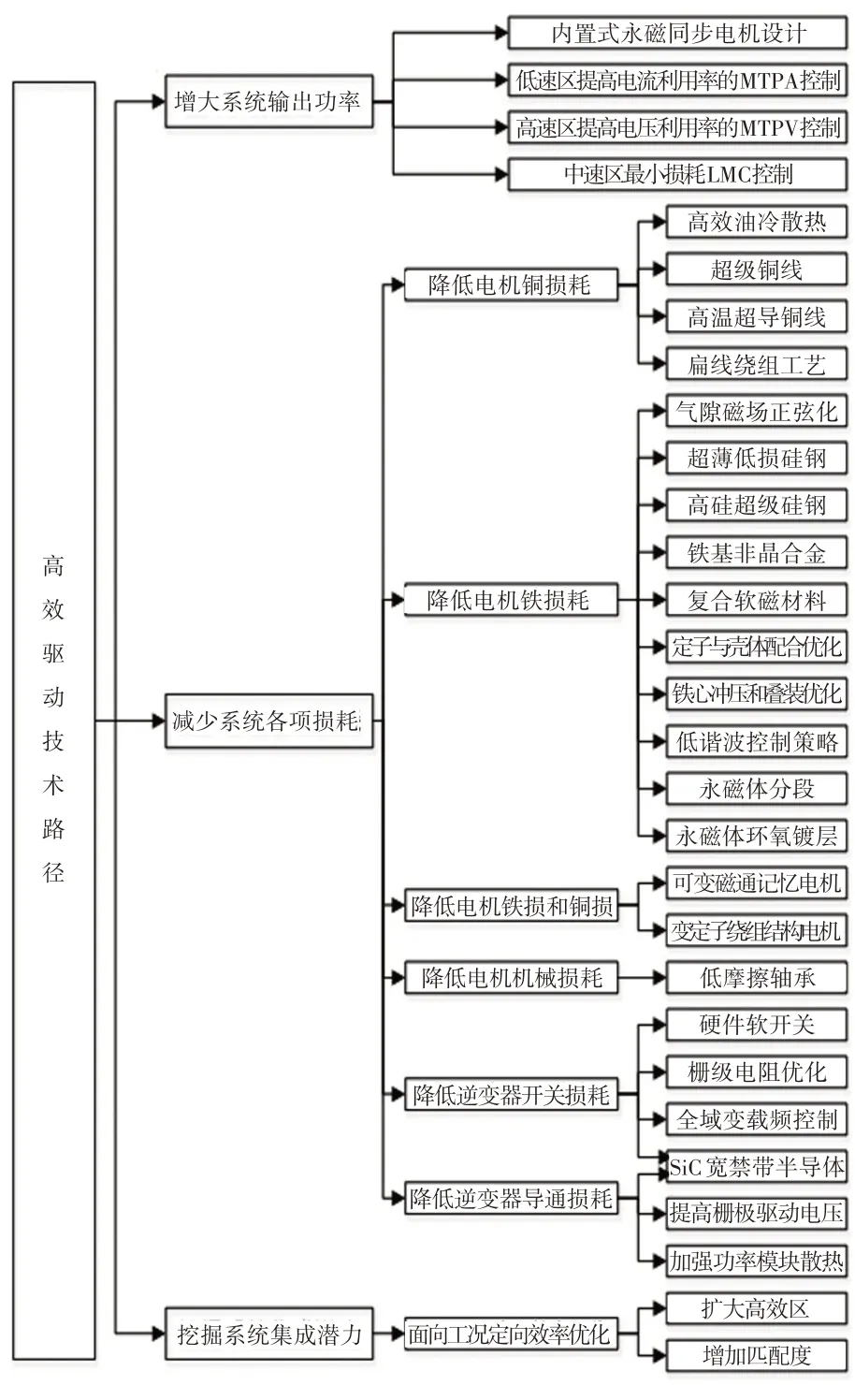

依据上述理论分析,为提升驱动电机系统效率,可以围绕精益技术设计、新型电工材料、先进制造工艺3个维度,通过增大系统输出功率、减少系统各项损耗、挖掘系统集成潜力3条技术路径实

3.1 增大系统输出功率

3.1.1 内置式永磁同步电机设计

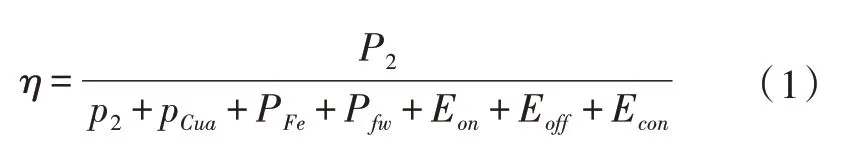

永磁同步电机相比其它类型电机,兼具功率密度和效率优势,适合用于电动汽车牵引驱动。表1为各种类型电机的特性对比。

表1 主流汽车驱动电机性能对比

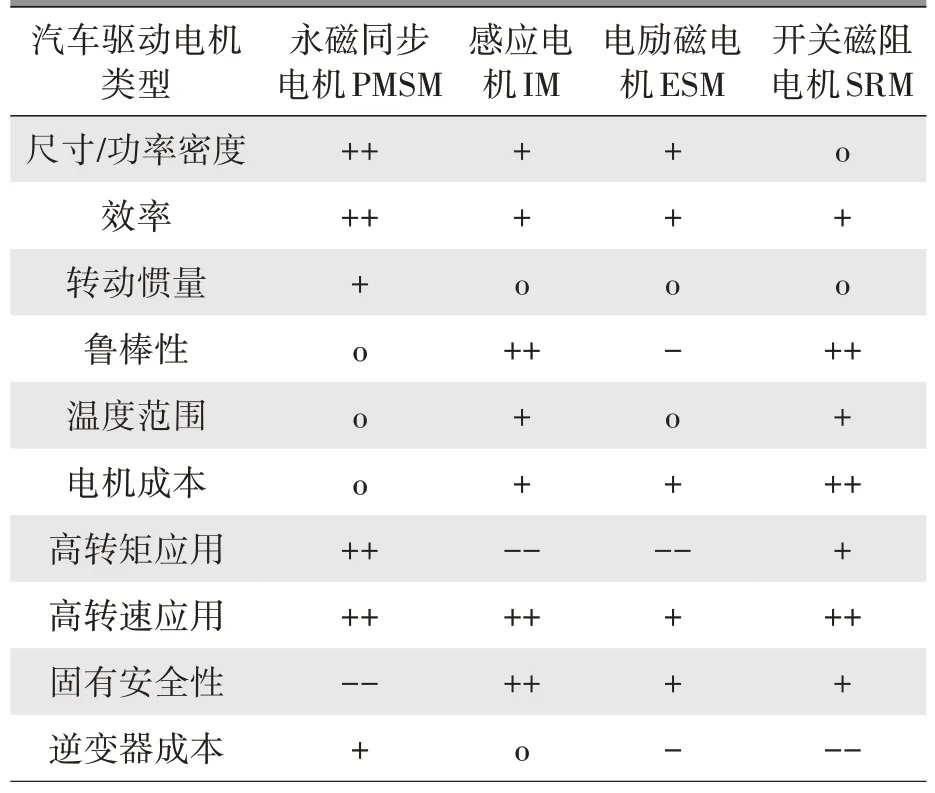

假设主磁通相同,则永磁转矩相同,采用内置式拓扑结构的永磁同步电机可利用新增的磁阻转矩进一步提高总转矩输出能力。SPMSM表贴式结构的转矩仅由永磁转矩构成,见公式(2)。IPMSM内置式结构的转矩由永磁转矩和磁阻转矩两部分构成,见公式(3)。

式中,β绕组节距比;is为永磁电机定子电流;Ld,Lq为永磁电机d、q轴电感;Pn为电机的极对数;Ψf为永磁体磁链;Te为电磁转矩。

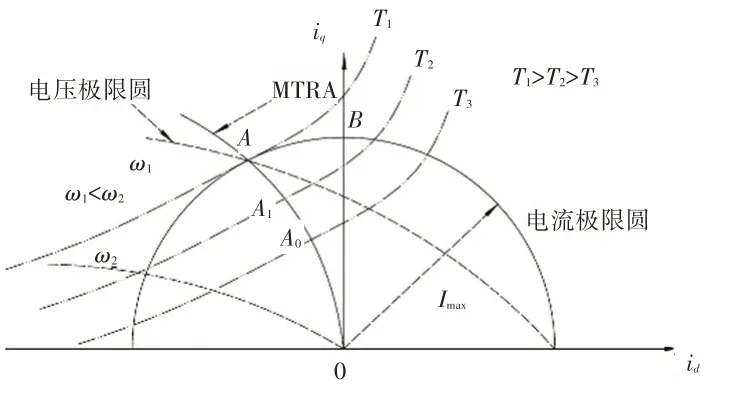

3.1.2 低速区提高电流利用率的MTPA控制

永磁同步电机在相同电流幅值和不同相角下,扭矩输出不同,寻优最小电流获得最大转矩的控制策略是最大转矩电流比(Maximum Torque per Ampere,MTPA)。相同转矩下,所需输入电流最小,铜损最小;相同电流下输出转矩更大,在控制器容量一定的情况下,提高输出功率,如图2所示OA为低速区MTPA控制轨迹[5-9]。

图2 MTPA控制下的电流运行轨迹

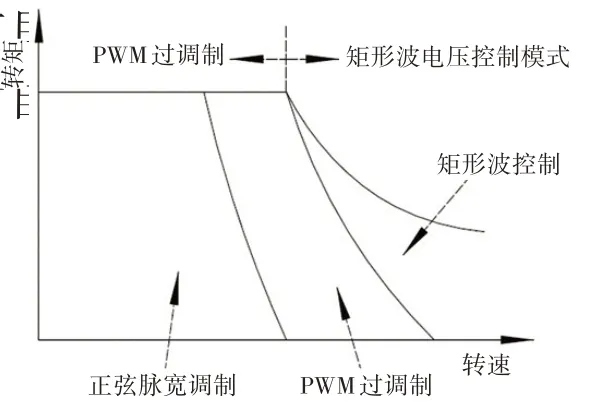

3.1.3 高速区提高电压利用率的MTPV控制

最大转矩电压比(Maximum Torque per Voltage,MTPV)控制策略是基于电压矢量的先进弱磁控制(调节电压矢量幅值与相角),提高电压利用率及弱磁稳定性,寻求最小供电母线电压实现最大转矩输出,进而在同等转速下实现更高的功率输出[10-12]。开发PWM,调节使电压矢量长度位于六边形和内切圆之间,甚至于六边形顶点(单脉冲),可提高母线电压利用率,实现更高的功率输出,如图3所示。

图3 MTPV电压矢量控制模式及过调制PWM算法运行区域

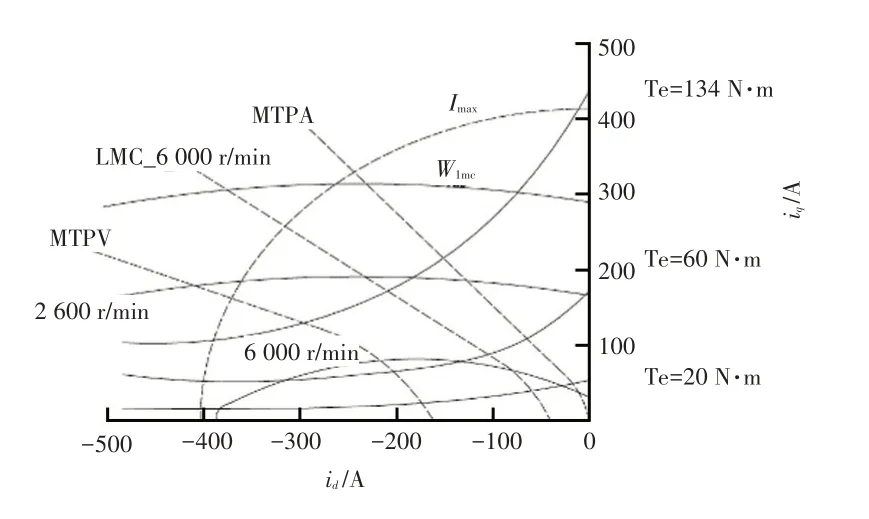

3.1.4 中速区最小损耗控制

最小损耗控制(Loss Minimization Control,LMC)兼顾电机铜耗和铁耗优化,随着转速增加,LMC电流轨迹由MTPA移向MTPV。如图4所示案例,基速以上的负载工作点20 N·m@6 000 r/min,MTPA不可行,弱磁控制(Flux Weakening Control,FWC)电流调节目标为A,LMC电流调节目标为B,MTPV电流调节目标为C。

图4 电压和电流限制

3.2 减少系统各项损耗

3.2 .1降低电机铜损耗

a.高效油冷散热。加强冷却可降低温升,减小铜线电阻,减小铜损;减小永磁体磁性能温度损失,提高功率输出,从而提高效率[13];加强冷却后可采用更高的电磁负荷,从而提高功率密度,电机的效率和功率密度得到统筹兼顾[14]。

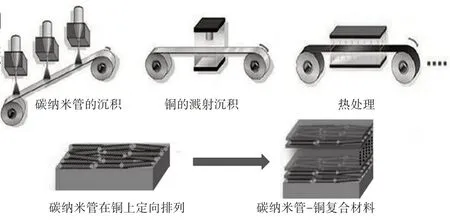

b.超级铜线。美国DOE 2025技术路线图中,提及橡树岭正在开发的“超级铜线”技术。基本原理是通过沉积技术,在铜薄膜材料上附着碳纳米管材料(类似于石墨烯)[15-17]。它的导电率为铜10倍,电流容量为铜100倍,热传导效率为铜10倍,强度为铜的300倍,质量仅是铜的1/4~1/6,见图5。

图5 橡树岭实验室超级铜线[15]

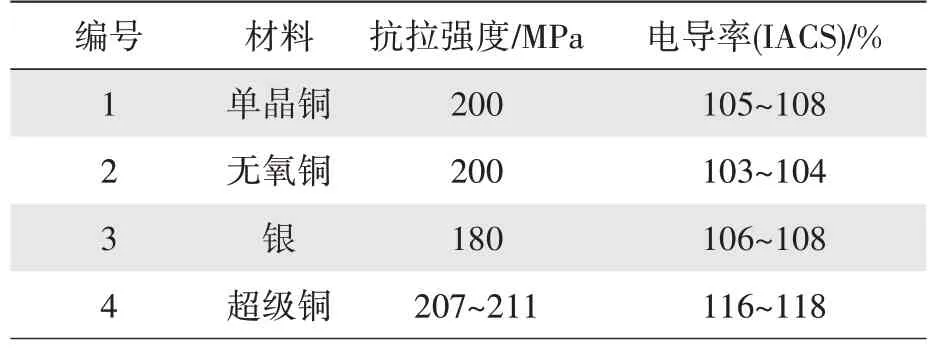

中车与上海交通大学联合开发出的超级铜材料,其机械性能(抗拉强度、抗压强度、屈服强度、布氏硬度)与普通的金属材料铜基本保持一致,但是导电性能大幅提升[18-20],比金属银高出10%,其部分性能对比如表2所示。

表2 中车超级铜线性能对比[18]

c.高温超导铜线。第一代高温超导线是铋锶钙铜氧化物(BSCC),第二代高温超导导线是一种钇钡铜氧化物(YBCO)。其它潜在的高温超导材料有:La系214超 导 体、REBCO高 温 超导晶体生长、Ti系超导体、铁基超导材料[21]。

d.扁线成型绕组工艺。同功率下,扁线相比圆线绕组电机高效区扩大;多层扁线可以提高高速转矩输出和整体效率[22]。

3.2.2 降低电机铁损耗

a.气隙磁场正弦化。通过精益电磁设计,优化气隙磁场,提高正弦度,减少谐波。

b.采用高效硅钢材料。采用0.2 mm和0.25 mm的更薄厚度的高磁感低铁损硅钢片,保证高磁场强度下具有高磁导率,避免了严重的集肤效应,但叠片系数会下降,生产成本上升。

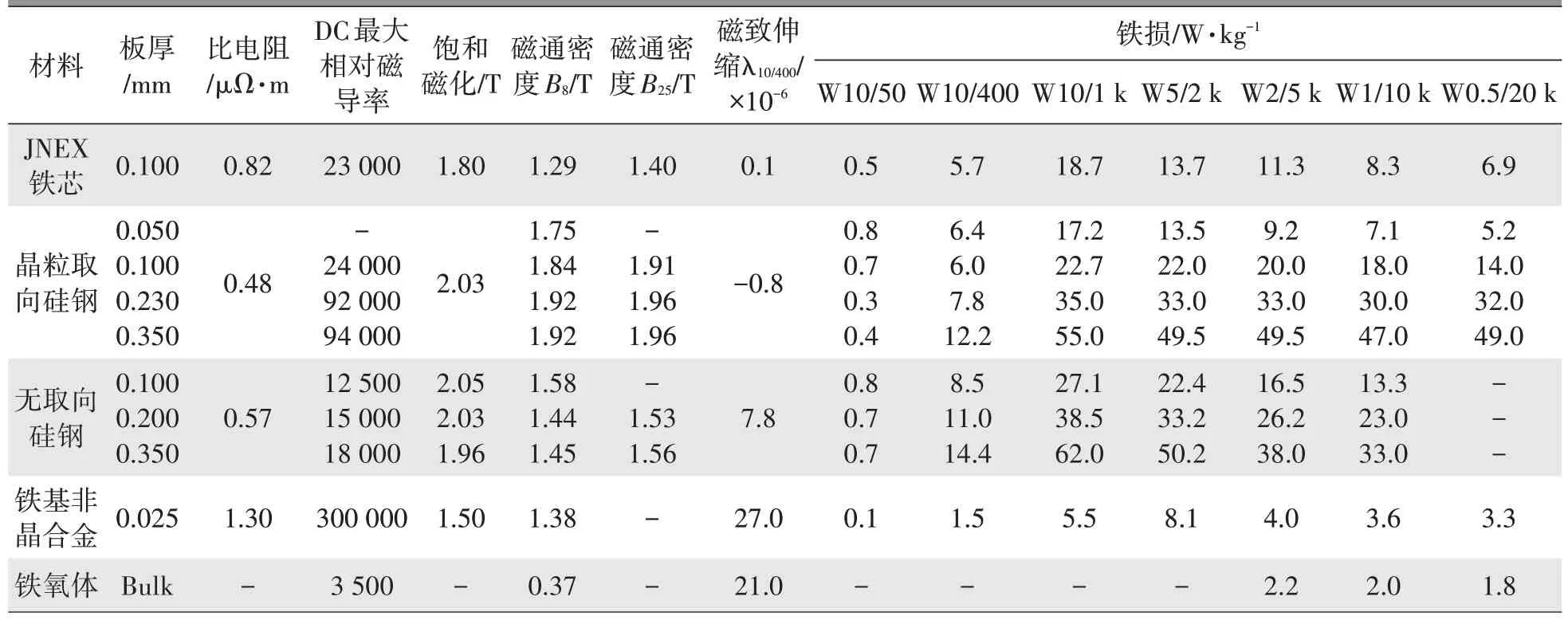

增大合金化的比例,增加硅含量可以提高电阻率降低涡流损耗。但当硅含量超过3%时,可轧性能下降,高磁场强度下的磁导率降低[23]。JFE钢铁采用CVD工艺法,解决了这个制造难题。推出了含硅量6.5%的超级硅钢产品,如表3所示。

表3 不同材料磁钢性能对比表[24]

c.高频应用潜在材料。铁基非晶合金材料具有高磁导率,高电阻率,磁性能高频衰减缓慢,铁心损耗比硅钢片大幅下降,但非晶合金饱和磁感相对较低,非晶合金适用于高频电机。

复合软磁材料具有饱和磁感高,涡流损耗小,各向同性的优势,但其磁导率低,磁滞损耗大,机械强度低,适合具有复杂形状及磁路的电机或高频电机。

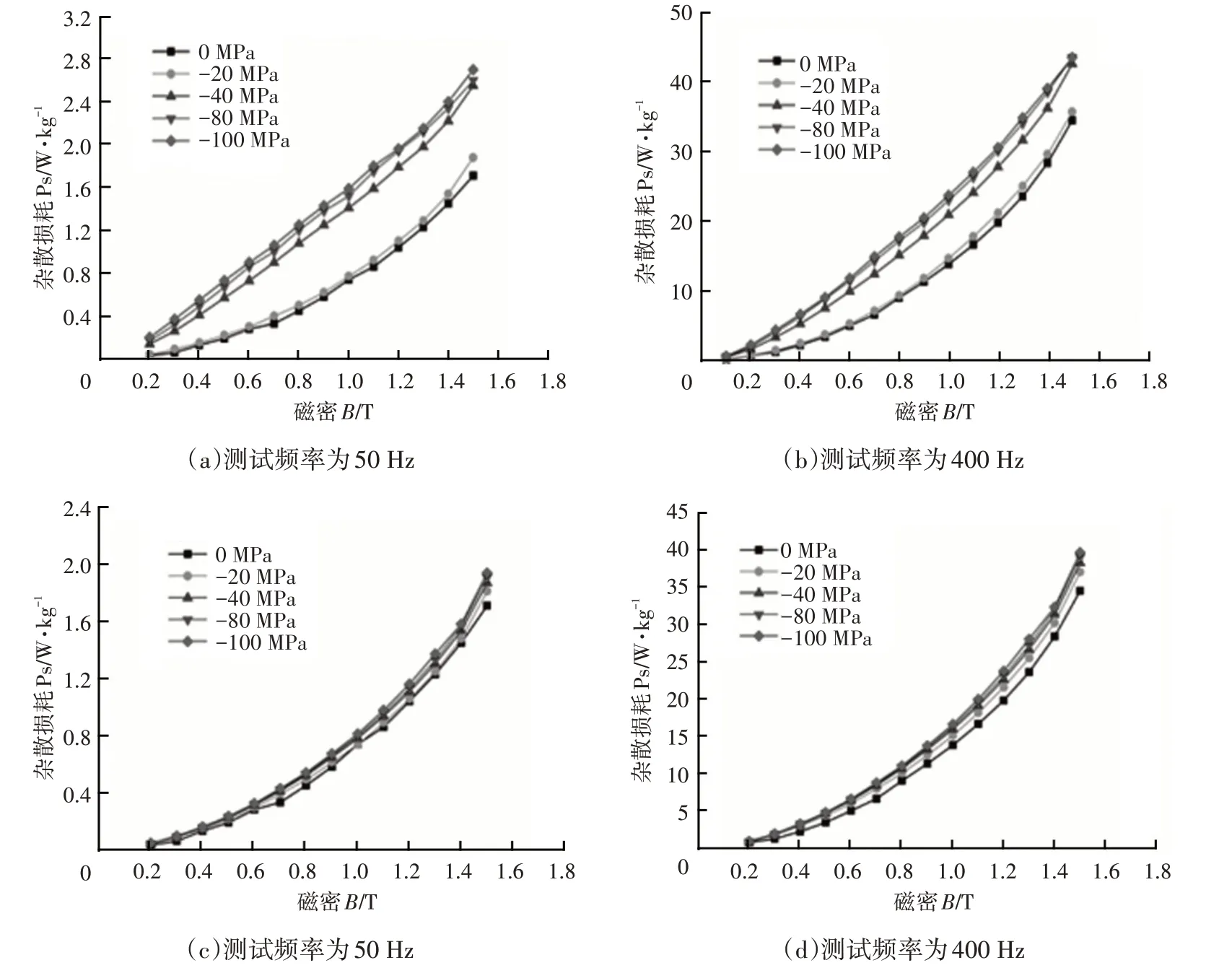

d.定子与壳体装配工艺优化。采用热套法的电机,调整定子和壳体配合,管控圆周方向应力;也可采用键槽固定铁心等方法减小硅钢片上的应力,从而减小铁损,如图6所示。

图6 工艺应力对铁损性能的影响[25]

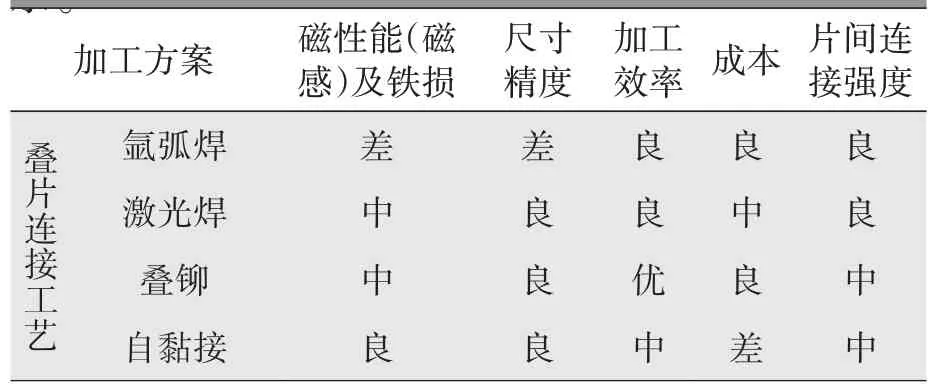

e.铁芯冲压与叠装工艺优化。不同叠装工艺的铁芯性能对比如表4,通过高精度的冲压叠装可以减少公差积累,控制过盈量,减小应力影响;自粘接无绝缘损伤,只有法向应力,铁损最小;同时减少焊点和铆点数量也有助于减小绝缘损伤,降低涡流损耗。

表4 铁芯叠装工艺对比

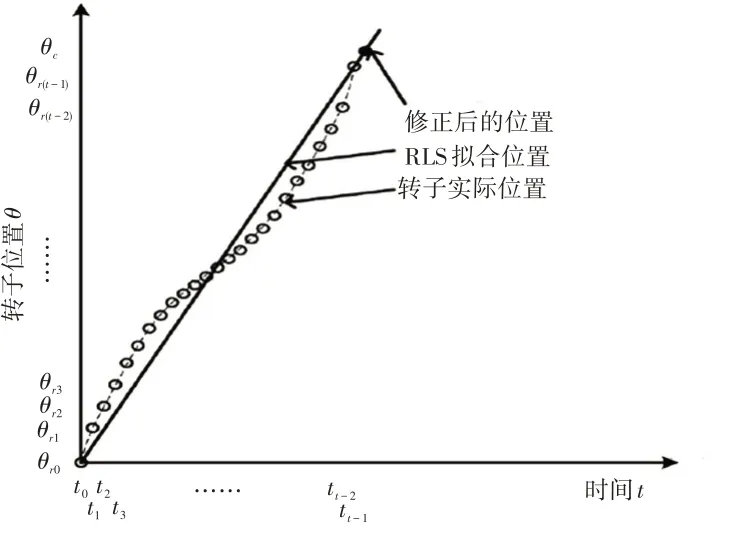

f.控制策略优化。开发同步PWM调制策略,调节使正弦调制波与三角载波相位同步,降低谐开发转子位置传感器误差补偿算法,融合多个计算周期的数据,能够有效地补偿位置传感器各种原因带来的精度误差,提高永磁同步电机控制精度及稳定性,有效地降低永磁同步电机运行功率损耗及噪音,如图7。

图7 位置传感器误差补偿[27]

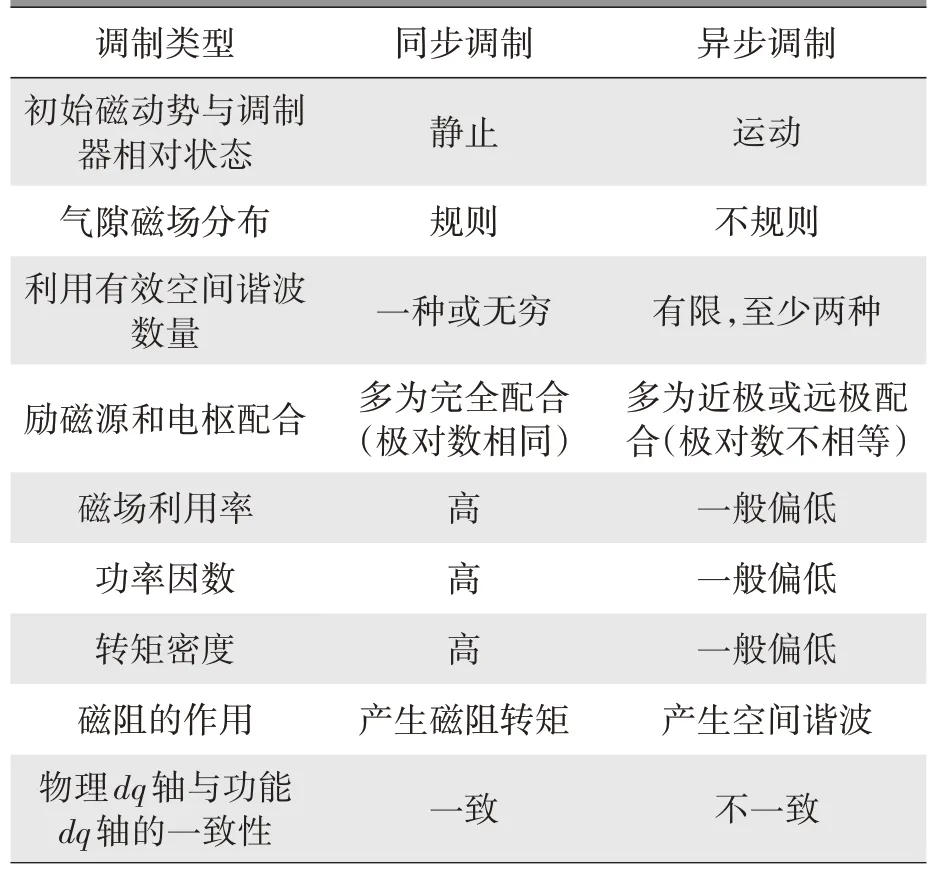

表5 同步调制与异步调制技术对比[26]

g.降低永磁体损耗。永磁体分段结构设计,可减少永磁体涡流。随着分段数目的增多,永磁体的涡流损耗会明显降低,但是若分段数目很多则会给电动机的工艺制造带来困难。环氧镀层工艺相比金属镀层,绝缘环保,且可以有效减小涡流损耗[28]。

3.2.3 兼顾降低电机铜损耗和铁损耗

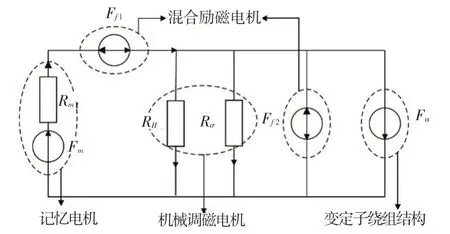

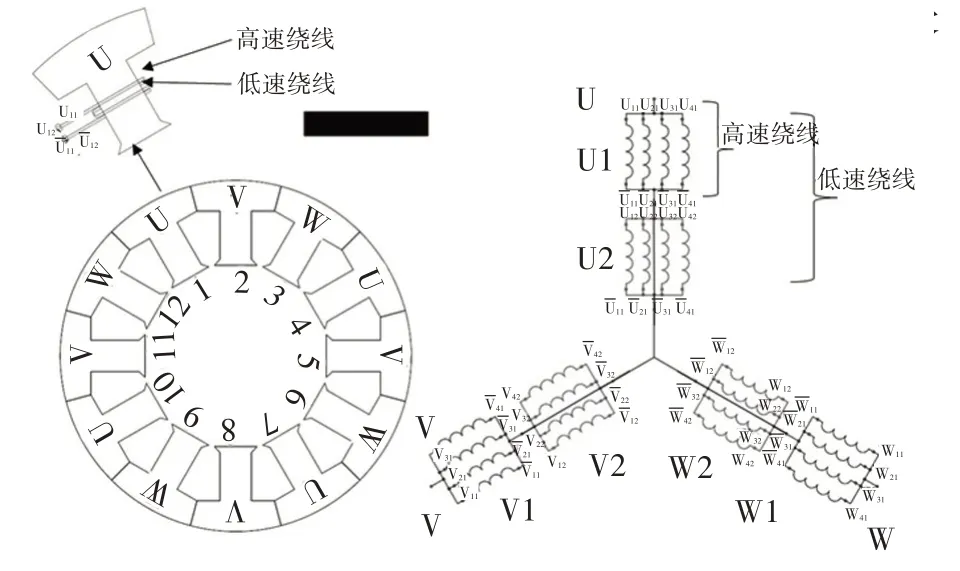

气隙系统可调电机分为4种:混合励磁电机、机械调磁电机、可变磁通记忆电机(Variable Flux Memory Motor,VFMM)、变定子绕组结构电机(图8)。前两种类型基本淘汰,后两种类型有应用前景[18]。

图8 四类气隙磁通可调的可调磁通电机

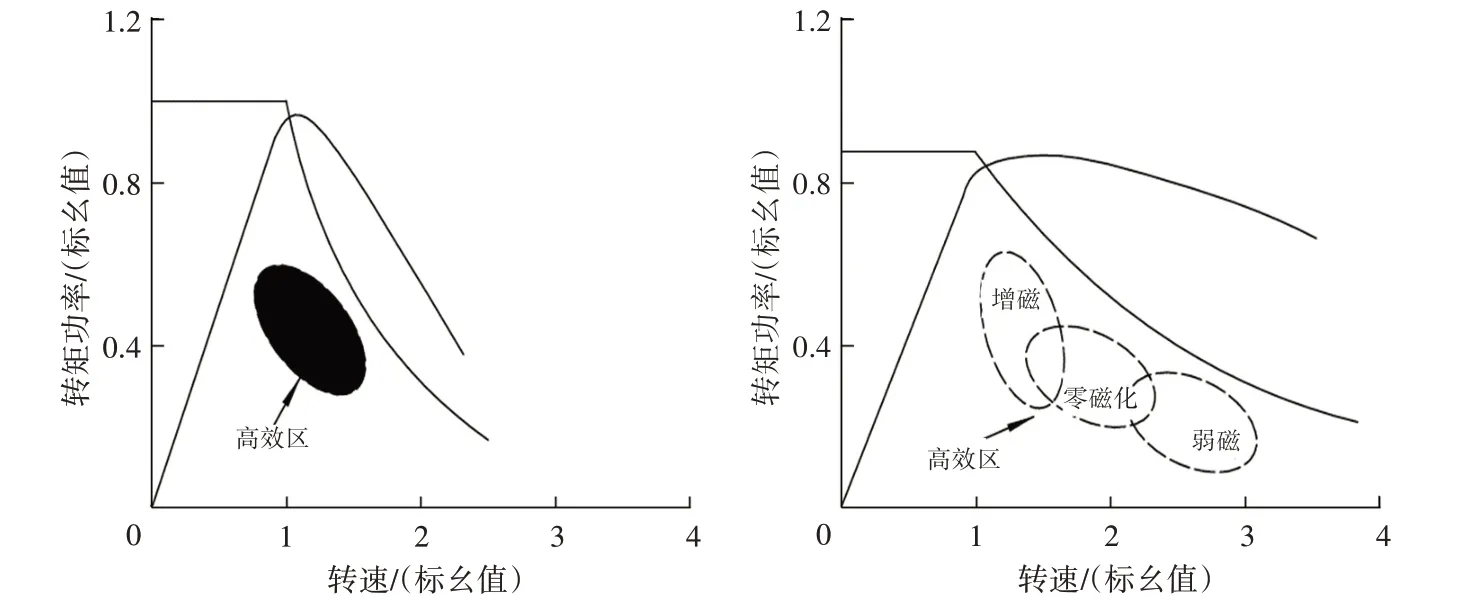

可变磁通记忆电机(VFMM)采用矫顽力较低的永磁材料,如铝镍钴、铁氧体或特殊牌号衫钴,通过定子绕组或者附加线圈施加脉冲电流产生脉冲磁场改变低矫顽力永磁材料的磁化强度,实现气隙磁场的灵活调节。对永磁材料可进行反复可逆的充、去磁,几乎没有电枢励磁铜耗。弱磁运行时,可以有效减小永磁磁链,进而提升高速区的效率,降低逆变器弱磁失败风险。由于磁密水平能被永磁记忆,故称“记忆电机”[29-32]。VFMM可实现较宽范围内的高效运行,拓宽恒功率输出范围,如图9所示。

图9 传统永磁电机与记忆永磁电机运行特性比较

变定子绕组结构电机通过改变绕组连接或绕组匝数实现宽调速高效率。比如安川QMET驱动技术,采用转换开关直接改变定子线圈匝数,即高速区采用更少的匝数来减小反电动势,从而扩大恒功率运行范围。低速大扭矩和高速大功率输出需求得以兼顾,如图10所示。

图1 电驱提效技术货架

图10 依靠外部功率电子器件实现绕组切换

3.2.4 降低机械损耗

机械损耗主要由轴承损耗和风摩损耗组成。降低轴承损耗可以选用低摩擦轴承,降低风摩损耗可以通过增大气隙、降低定转子表面粗糙度、减小转子直径和转轴长度实现[33]。其它降低机械损耗的措施包括提高电动机装配质量、采用专用冷却和润滑油脂(ETF)等。

3.2.5 降低逆变器开关损耗

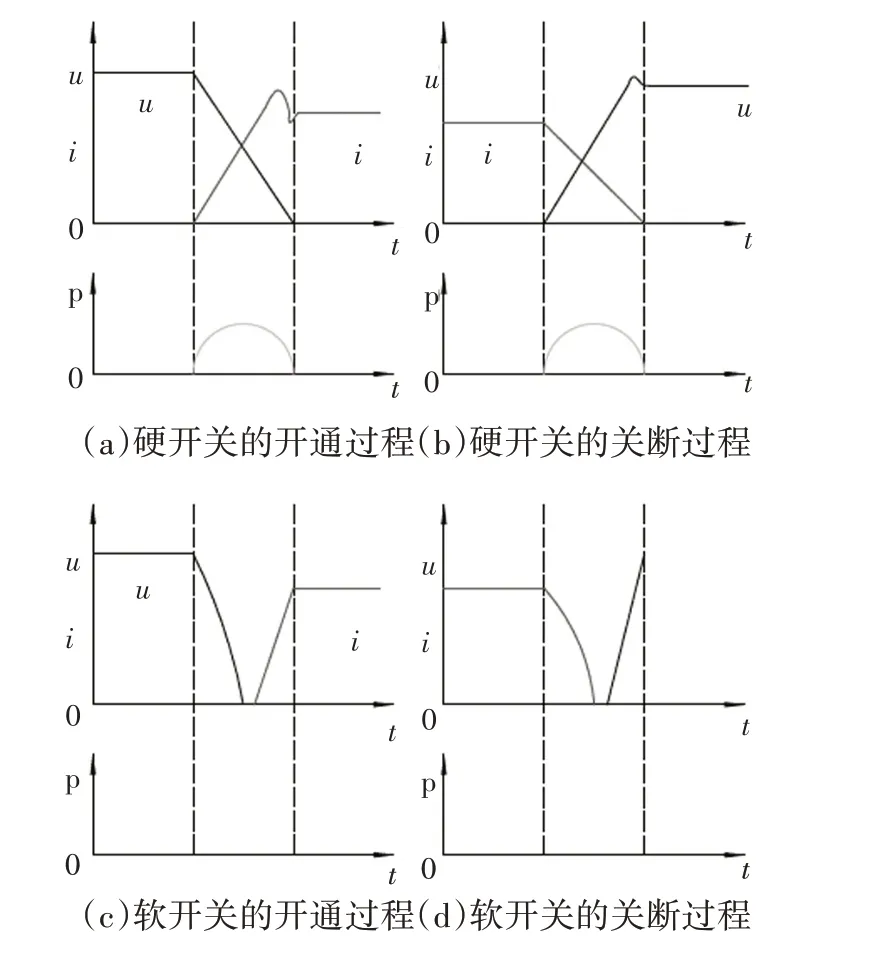

a.硬件软开关驱动。软开关是功率器件得以高频化的重要技术,应用谐振原理,使得开关器件中的电流或者电压按正弦或者准正弦规律变化,

图11 硬件软开关技术

b.栅极电阻优化设计。降低栅极驱动电阻,可加快开关速度,减小电压电流重合面积,降低IGBT开关损耗,但会少量增加二极管开关损耗,且dV/dt增大,EMC变差。

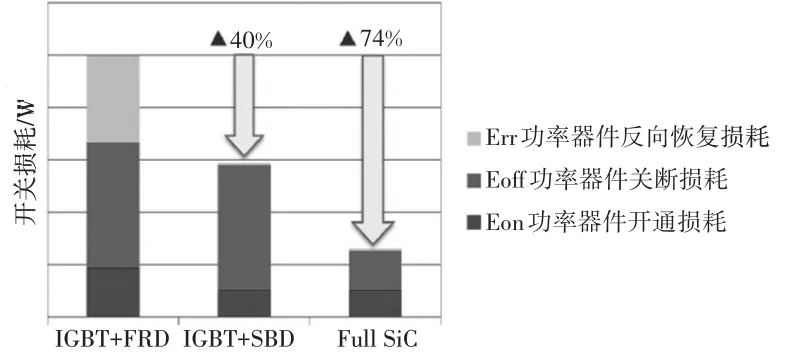

c.采用宽禁带半导体器件。SiC功率器件是单极性器件,无拖尾电流,关断损耗低。对比IGBT加快速恢复二极管(Fast Recovery Diode,FRD)、IGBT加肖特基势垒二极管(Schottky Barrier Diode,SBD)、全碳化硅这三种功率器件可知,SiC功率器件具有低开关损耗和低反向恢复损耗,如图12。但当前SiC受材料、加工、成本等制约,规模化商用程度有限。

图12 SiC基器件相比Si基器件开关损耗大幅降低

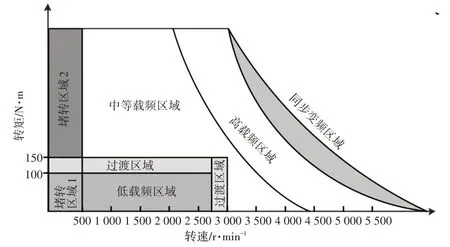

d.全域变载频控制。开关频率随转速和转矩变化动态调节,减小开关频率,可降低开关损耗,但一般会增加电机损耗,恶化NVH性能。选择合适的开关频率可达到系统效率最优,如图13。

图13 全域变载波频率控制示意图

3.2.6 降低逆变器导通损耗

a.提高栅极驱动电压。提高驱动电压可以降低门限电阻,进而降低IGBT导通损耗。

b.加强功率模块散热。改善冷却效果可以降低结温,降低门限电阻,进而降低IGBT导通损耗。

c.采用宽禁带半导体器件。采用SiC功率器件:无偏置电压、导通电阻小,导通损耗小。宽禁带半导体器件具有降低开关损耗和导通损耗的双重技术效果。

3.3 挖掘系统集成潜力

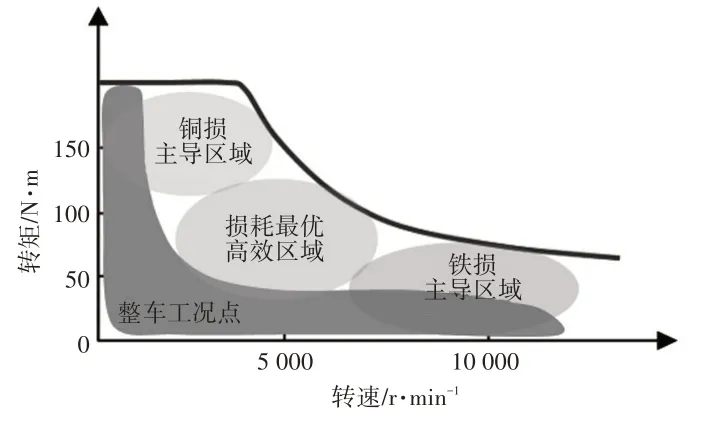

扩大高效区并增加匹配度,综合升压调压器技术、可变磁通电机技术、SiC功率半导体材料、多层扁线导体绕组工艺、高效减速器技术等扩大电驱动系统自身的高效区。通过调节速比、优化电磁负荷分配(损耗分配)等参数,最佳匹配工况工作点和高效区。由于系统成本不占优,两档变速器很少采用。车用驱动电机区别于工业电机,追求工况效率而非单点效率[34-35],如图14所示。

图14 整车工况点分布与电机高效区定向匹配

4 结束语

2020年5月29日,中国《GB18613-2020电动机能效限定值及能效等级》已发布,于2021年6月1日执行IE3超高效电驱能效标准。2020年10月27日,由工业和信息化部装备工业一司指导,中国汽车工程学会牵头组织编制的《节能与新能源汽车技术路线图2.0》正式发布,将电驱动总成提升为重点领域作为独立章节研究,路线图明确到2025年,三合一电驱动产品最高效率目标93.5%,CLTC综合使用效率目标87%;到2035年,三合一电驱动产品最高效率目标94.5%,CLTC综合使用效率目标90%。电机行业对能效的关注日益凸显。汽车驱动电引领着新时代电机技术绿色革命,但目前仍有一系列前瞻技术有待攻克。

本文依次从目的意义、政策标准、理论模型、技术货架、应用场景的角度,总结了电动汽车用电驱系统的技术发展趋势、理论依据、技术途径。在电机设计、材料选择、工艺装配等方面阐述了提升电驱系统效率的解决措施,通过增加系统输出效率,降低各项损耗,挖掘系统集成的潜力,提升电动汽车用电机驱动系统效率,同时在理论和应用两个维度分析了超高效率车用电机驱动系统发展的必要性。