复杂工况下铆粘复合接头的碰撞仿真研究

王鹏 庄华晔 张林阳 夏广明 范喜龙

(中国第一汽车股份有限公司研发总院,长春 130011)

1 前言

CAE分析是汽车产品开发的重要环节,当前随着产业加速和开发流程的不断缩短,部分车企对于CAE分析依赖程度加深,对CAE结果的精准性要求也越来越高,以支撑其减少碰撞试验次数,甚至取消车身的试制,既大幅缩短开发周期,又降低了产品开发成本。

为进一步提升CAE仿真精度,一方面对材料数据输入的准确性要求越来越高,同时对于焊点、铆点、胶粘等连接点的变形特性和失效行为也需要精确仿真[1-2],而不能再简单地将连接点定义为刚性的实体单元。

与此同时,在全球节能减排的发展趋势下,车身轻量化进程不断深入,铝镁合金等轻质材料的应用比例不断提高,连接工艺也从传统的点焊切换为铆接、胶接等机械连接工艺。因此,及时开展关于各类新材料和新连接工艺连接点的精细化表征,提高材料数据和连接点数据输入的准确性,对于提升整车碰撞CAE精度十分必要。

本研究基于铝板材料和自冲铆接+粘接复合连接技术,设计连接点不同工况的断裂失效试验,对试验数据处理,并通过有限元仿真获取模型本构关系中的各项参数,最终通过T型部件碰撞试验,验证数据模型使用的准确性和实用性。

2 试验

2.1 试验设备

准静态试验采用CMT5205型电子万能试验机,动态试验采用HTM16020液压高速拉伸试验机,同时匹配高速摄像机与DIC非接触应变测量分析系统,T型部件验证试验采用高速撞击试验台。

2.2 试验样品

试验基材选用铝板6016-T4(1.2 mm)。连接试件组合材料组合为6016-T4(1.2 mm)+6016-T4(1.2 mm),自冲铆钉直径为5.3 mm,铆钉长度为5.5 mm,结构胶型号1840C,胶层厚度为0.2 mm。

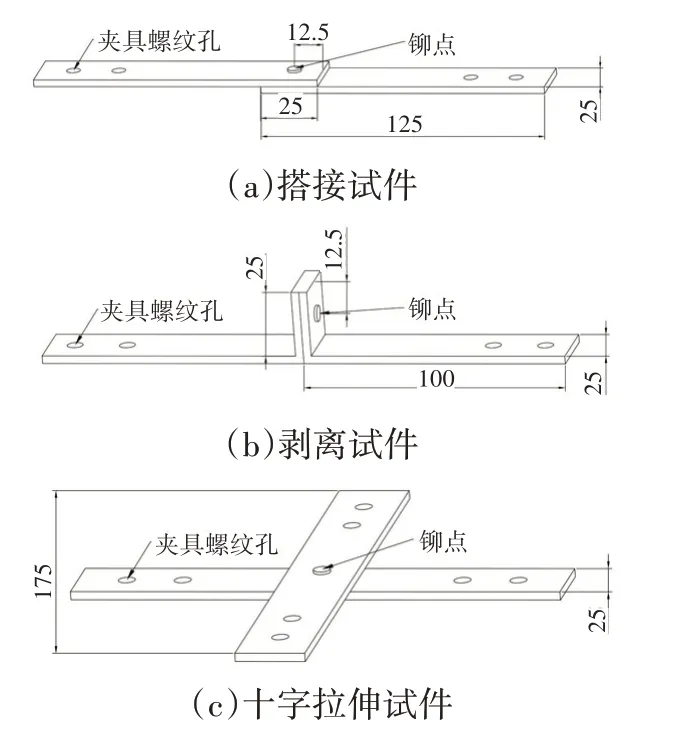

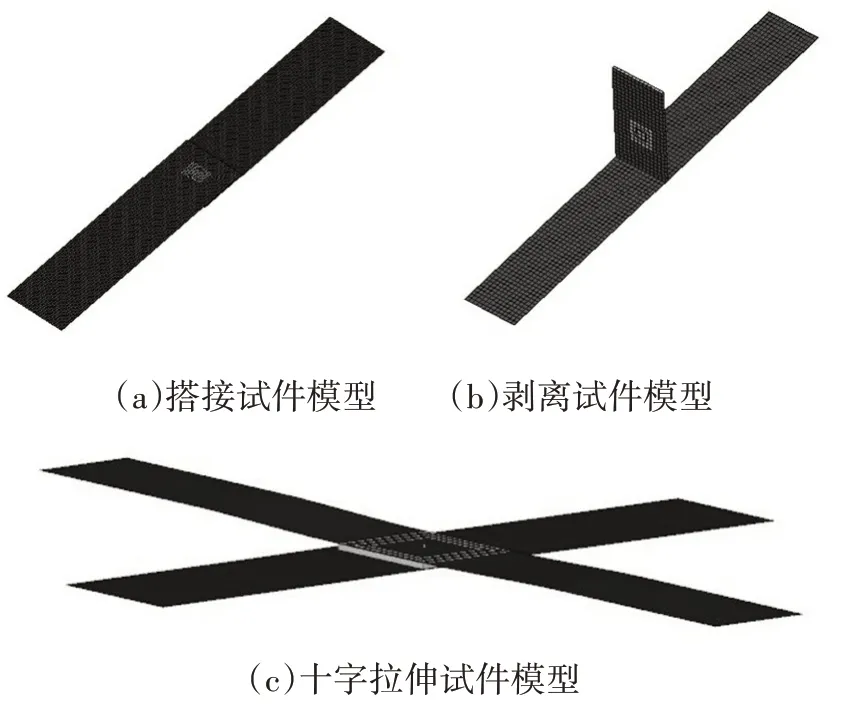

用于动态试验的连接试件包括3种类型,分别为搭接试件、剥离试件、十字拉伸试件,各试件形状和尺寸如图1所示。

图1 各连接试件形状和尺寸

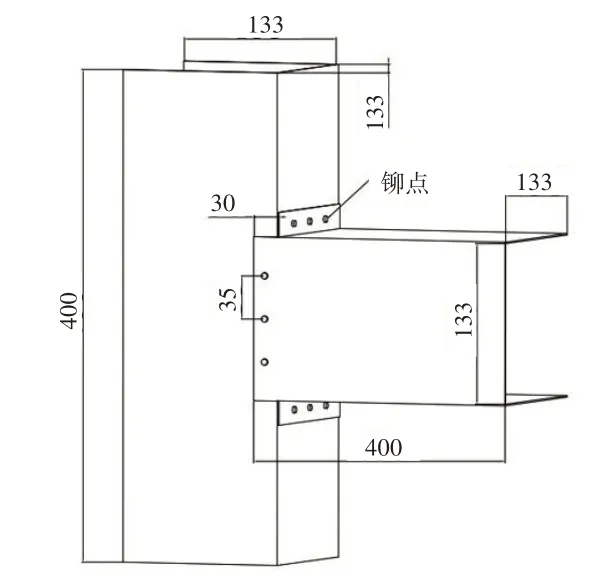

用于验证试验的T型部件的形状和尺寸如图2所示。

图2 T型部件形状和尺寸

2.3 试验方法

准静态试验加载速率采用1 mm/min,动态试验加载速率采用5 m/s,母材拉伸性能试验按GB/T 228.1和GB/T 30069.2执行,每种试验均至少重复3次。

3 结果与分析

3.1 试验结果

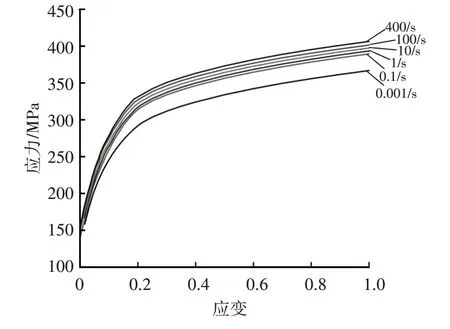

为支撑连接试件断裂失效仿真,同时判断连接点失效强度是否合理,需要先期完成母材强度数据测试,对6016-T4(1.2 mm)铝板进行材料准静态拉伸和动态拉伸试验,获得不同应变速率下高速拉伸应力—应变曲线组,并进行拟合外延处理,最终得到满足CAE仿真平台LS-DYNA输入要求的曲线组。

材料拉伸试验后,载荷除以试件初始横截面积得到工程应力(也称名义应力),非接触测量可以同时获得工程轴向应变,由此得到的工程应力应变曲线。使用工程应力应变曲线计算弹性模量,泊松比,屈服强度。真实应力应变曲线转化公式为:

式中,ε为工程应变;εT为真实应变。

式中,ε为工程应变;σ为工程应力;σT为真实应力。

获得真实应力应变曲线后,在拟合外推前,需要先确定塑性应变,公式为:

式中,εpl为塑性应变;εT为真实应变;σT为真实应力;E为弹性模量。

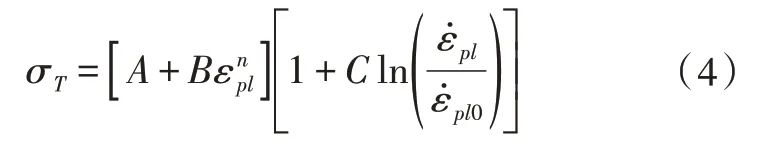

获得真实应力-塑性应变曲线后,剔除颈缩点之后的数据,使用数据处理软件将颈缩前的数据采用Johnson-Cook模型(不考虑温度效应),对材料的多个应变速率曲线进行统一拟合外推到应变为1,公式为:

式中,σT为真实应力;εpl为塑性应变;ε̇pl为动态塑性应变速率;ε̇pl0为准静态塑性应变速率;A、B、C和n为待求材料参数,可通过特定条件求解和最小二乘法拟合得到。

多应变速率拟合曲线如图3所示,相应获得的材料卡支撑连接试件CAE建模仿真使用。

图3 多应变速率下的母材性能

为获得拉剪、撕裂和正拉典型工况下铆粘复合连接点的断裂载荷和失效形式,通过高速拉伸试验机分别对搭接试件、剥离试件和十字拉伸试件进行动态拉伸试验,获得的载荷-位移曲线如图5所示。

3.2 建模仿真

对上述3种典型工况进行建模:母材均采用壳单元16号积分建模,单元尺寸为2 mm;自冲铆钉采用实体单元建模,与母材接触方式定义为*CONTACT_SPOTWELD;胶粘采用实体单元建模,与母材接触方式定义为*CONTACT_TIED_NODES_TO_SURFACE。将拟合外延后的多应变速率下的母材性能曲线作为输入条件,并根据试验工况,设置试件的约束状态和加载状态,试件一端固定,另一端以5m/s的速度加载,试验载荷通过对试件定义参考届面*DATABASE_CROSS_SECTION_PLANE进行输出,并在试件上选择相同间距两点间距作为位移变化量,通过*DATABASE_HISTORY_NODE进行输出。3种典型工况的仿真模型如图4所示。

图4 铆粘复合连接试件仿真模型

3.3 仿真对标结果及分析

模拟计算铆接复合连接点在搭接、剥离、十字拉伸等工况下的变形过程,并以实测试验中获得的最大载荷和弯矩作为失效条件,即当仿真过程中连接点的载荷或弯矩达到了实测试验中的最大载荷或弯矩,连接点即立即失效并删除。

通过多轮次的仿真标定,最终将仿真输出的载荷-位移曲线与实测试验结果进行对比分析,对比结果如图5所示。

图5 铆粘复合连接点试件动态拉伸对比分析结果

首先可以看出,关于母材为6016铝板的自冲铆接-粘接复合连接点在拉剪、撕裂和正拉3种典型工况下的CAE仿真输出的载荷-位移曲线与实测试验获取的载荷-位移曲线高度匹配,仿真精度高,说明建立的仿真模型能够准确地表征自冲铆接和粘接这两种具有不同变形模式的连接技术复合叠加状态下的连接点的变形行为。

同时横向对比3种典型工况下的极限变形载荷,可以看出自冲铆接-粘接复合连接点在拉剪工况下的极限变形载荷最大,达到了7.42 kN,正拉工况稍弱,为5.10 kN,撕裂工况下的极限变形载荷最小,仅有1.29 kN,因此实际应用过程中,应尽量避免连接点仅处于单一撕裂的工况。

3.4 T型部件验证

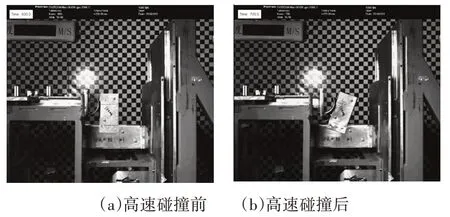

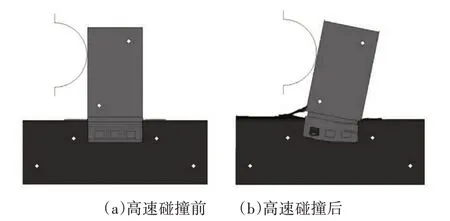

为验证上述铆粘复合连接点CAE仿真模型在多工况复合状态下的仿真精度和实用性,设计了同时具有拉剪、撕裂和正拉3种工况的T型部件,并对其一端进行高速撞击验证试验,高速撞击前后的T型部件照片见图6,同时对T型部件开展同步建模,并输入已获得的拉剪、撕裂和正拉3种工况的定义参数,CAE仿真结果与实测试验进行对比验证,仿真状态下的高速撞击变形前后的T型部

图6 高速撞击前后的T型部件照片

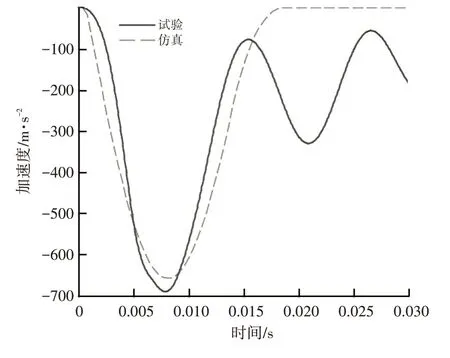

由于高速状态下,实测试验中较难采集T型部件的变形载荷和位移,故选择采集T型部件的加速度信号,输出实测试验和仿真状态的加速度-时间曲线并进行对比分析,如图8所示。

图8 T型部件高速撞击对比分析

从图6的实测试验照片和图7的仿真试验状态示意图的对比,和图8中两种试验状态下加速度-时间曲线的对比均可以看出,母材为6016铝板的自冲铆接-粘接复合连接点在T型部件验证工况下的CAE仿真结果与实测试验失效模式完全相同,结果高度匹配,在几乎相同的加速度下(实测最大加速度689 m/s2,仿真最大加速度661 m/s2),准确预测并实现了连接点的失效,仿真精度较高,达到了95.9%(参考加速度)。这说明所建立的仿真模型与获得的仿真参数,能够准确地表征铆粘复合连接点在混合复杂工况下的变形行为,实用性较高。

图7 仿真状态下高速撞击前后的T型部件状态

4 结束语

本研究以母材为铝板的自冲铆接+粘接复合连接点为研究对象,通过设计连接点拉剪、撕裂和正拉等三种工况下的动态拉伸试验和CAE仿真建模标定,获取了仿真模型本构关系中的各项参数,最后对叠加多种工况的T型部件开展CAE碰撞仿真与高速撞击对比验证试验,CAE仿真准确预测并实现了连接点的失效,仿真精度达到了95.9%,精准表征了铆粘复合连接点在混合复杂工况下的变形与失效行为,在整车碰撞CAE仿真中具有较高的实用性。