冲压件网格试验相关技术及原理

赵飞 刘益成 曲政 陆飞雪

(一汽-大众汽车有限公司,长春 130011)

1 前言

在冲压件大批量生产过程中,部分模具仍然存在缩颈、拉裂问题,从模具方面分析可以理解为模具对其它因素的“安全裕度”较低,正常生产时板料已经处于临界危险范围区内,生产过程中,板料、设备、环境等因素发生变化,制件易发生拉裂、缩颈等现象。

网格试验对于非边缘制件拉裂具有较好的分析指导作用。目前大多数生产厂对网格件的使用过程中只是观看板料的走势及变形的剧烈程度,凭经验对模具进行优化,并未完全发挥网格试验的作用,对网格试验所得到的大部分信息数据无法采集及使用,进而未能更加科学地指导模具改进。本研究对“板料FLC的获取”、“成形件成形数据的获取”以及“成形极限图的使用与分析”三个方面进行介绍,旨在对网格试验的基本原理及具体的应用进行阐述,进一步说明网格试验的实际指导功能,以便指导网格试验在模具改进及新项目验收过程中发挥更多的作用。

2 板料FLC的获取

成形极限曲线(Forming Limit Curve,FLC)每个点对应的二维坐标值是板材主、次应变组合所能达到的极限值,是衡量板材是否发生缩颈、破裂的定量标准,即理论上处于FLC以上的点代表板料必然发生破裂,处于其以下的点相对为安全点。所谓的成形裕度实际就是以该曲线为标准线,将冲压件的实际应变状态与该曲线进行对比而得出的裕度值,FLC曲线通常可以通过以下2种方式获得。

2.1 经验公式获得

通过经验公式直接算出FLC曲线是适合试验研究的首选方法,获得数据相对准确且简单方便,只需要确定板料的硬化指数(n值)以及板材厚度(t值)即可,极大方便了FLC曲线建立及绘制[1]。n值及t值可以直接引用板料技术任务书中的最低要求值;如果需要当前生产使用板料更为准确的参数数据,也可以将实际使用的板料按国标GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》制成标准拉伸试样,通过单向拉伸试验进行检验得出。

当然,在Comsmart应变分析软件、AutoForm等模拟软件中,可以直接在计算机软件相应的参数位置中输入n、t的具体数值自动生成FLC曲线,生成FLC的基本原理及公式是相同的。

2.2 试验法获得

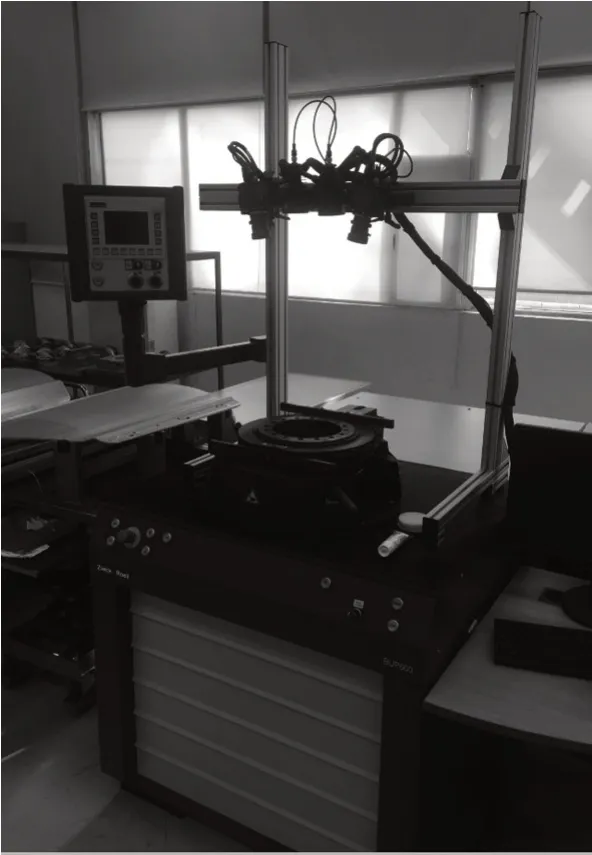

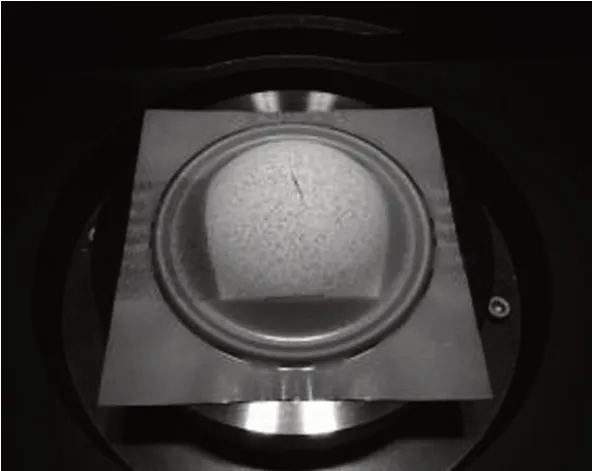

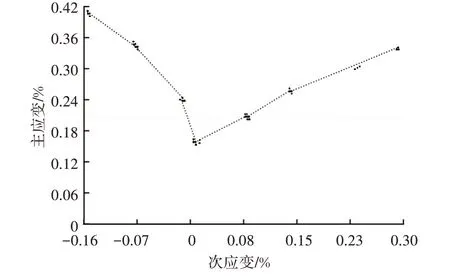

该方法是获得FLC曲线最准确,同时也是最麻烦的方法。其过程是将板料通过线切割的方式加工成一组不同尺寸比例的试验样片,并通过专业设备(图1是用于测量FLC曲线的ARAMIS-FLC设备)进行刚性成形试验(图2、图3),进而得到缩颈或破裂前的临界变形量,每一个样片试验得到一组二维坐标点,将每组二维坐标点的最高点进行连接成线后就获得了材料的成形极限曲线(图4),不同尺寸试样的试验做得越多,所得到的FLC便越准确。

图1 ARAMIS-FLC设备

图2 FLC刚性成形试验级样片

图3 FLC刚性成形试验级样片

图4 FLC曲线

3 成形件成形数据的获取

3.1 使用软尺获取

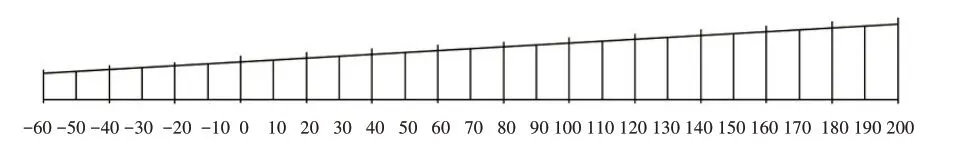

如图5所示,在使用软尺进行应变测量时,要求所印网格必须是圆网格。印制在板料上的圆形网格经过塑性变形变为椭圆形网格,通过软尺测量椭圆的长轴及短轴的尺寸变化,得出长、短轴的应变状态。软尺上有零刻度线,负刻度线及正刻度线,测量椭圆时,例如测量椭圆长轴,只需要看哪个刻度线对应的长度可以与椭圆的长轴重合,重合后记下读数即可。

图5 应变测量软尺

软尺测量的原理为零刻线对应的长度是未变形圆的直径,左侧标记-60对应的长度是0.6倍直径的长度,右侧标记100的刻度表示直径伸长一倍的长度,标记200的刻度表示直径伸长二倍的长度,所标记的数值即为工程应变的大小[2]。

软尺测量是网格试验早期使用的测量工具,其缺点一是测量工作量大,手工对成百上千个网格依次进行长短轴比对测量,耗费大量时间;二是测量结果不准确,椭圆的长短轴方向需要人眼判断;另一方面印制的网格刻线本身就有一定的宽度,在对比过程中网格的刻线与软尺的刻线如何重合以及数据的获得中,人为主观因素掺杂较多,极有可能同样的网格不同人测量的结果却有差异。

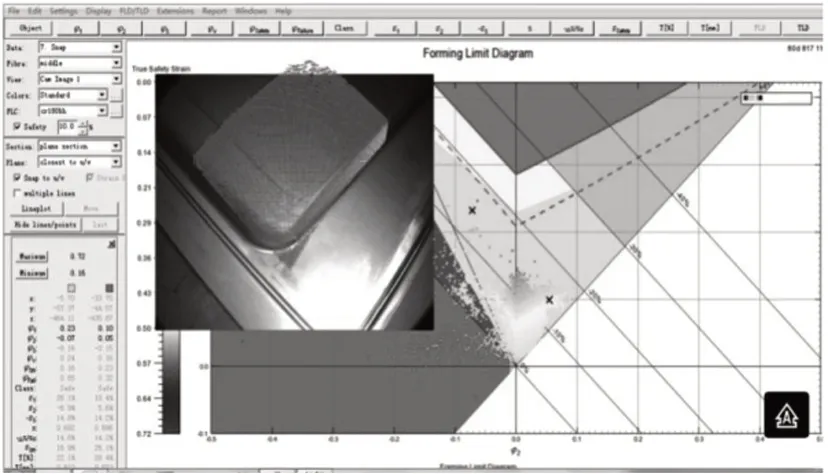

3.2 专业设备获取

以Comsmart网格应变分析设备为例,通过手持摄像头拍照的方式获取网格应变的具体情况,从拍照到计算机计算结束约1个小时即可完成,具有操作方便、快捷、易标定等优点,对比软尺测量的方式,在准确度及实用性上有了极大的提高。图6为Comsmart手持摄像头测量,图7为截取的图片。

图6 Comsmart手持摄像头测量

图7 Comsmart报告

4 成形极限图的使用与分析

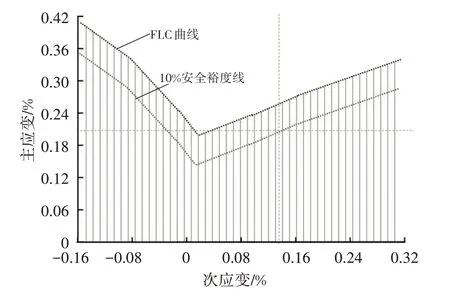

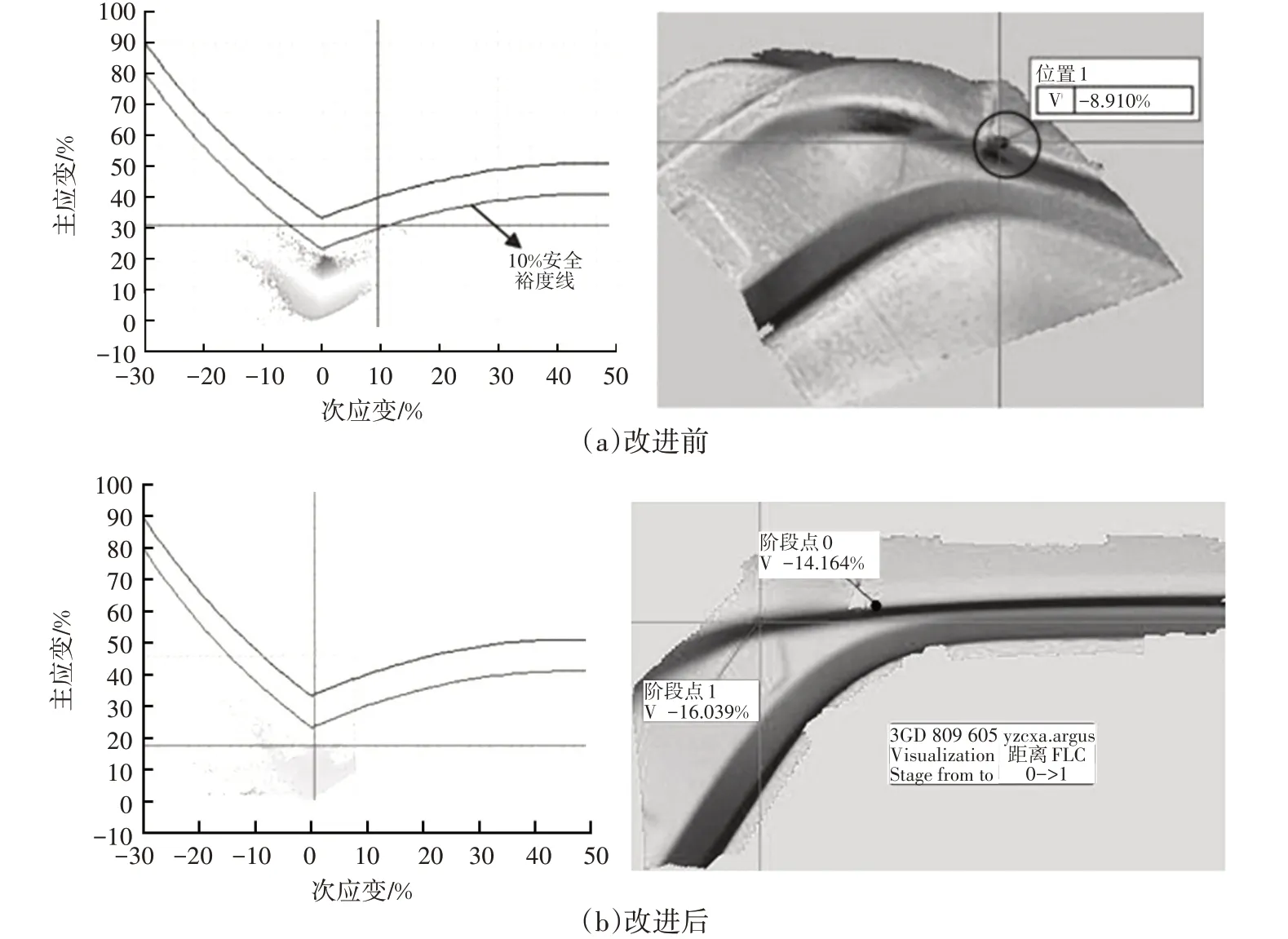

将板料的实际应变状态与板料的FLC曲线相结合,便得到了成形极限曲图(Forming Limit Diagram,FLD),表示板材在不同的应变状态下的变形极限。FLC作为破裂的标准,用以考察板料的成形区域是否有拉裂、缩颈的风险性。此时还可设定安全裕度如8%、10%等进一步降低FLC形成安全余裕度线,用以更加严格的要求板料的成形能力。

对于不合格的处于安全余裕度之上的点,主要目的是将该点移动至曲线之下,如图8所示,可通过以下3种情况分别对模具进行改进。

图8 FLD成型极限图

a.A点情况,主应变为正、次应变为正,处于FLC与10%安全余裕度线之间,不满足规定要求,为使该点移动至10%线之下,我们可以让该点向右下方移动,即降低主应变e1,或增大次应变e2,或同时既降低主应变e1,又增大次应变e2。继续分析主次应变在实际板料上的变形方向,同时确定模具结构对主次应变成形的影响部位,为了降低主应变e1,将对应模具上e1的筋或具体结构或设备参数调整至降低板料流动阻力的状态,为了增大次应变e2,将对应模具上的筋或具体结构或设备参数调整至增大板料流动阻力的状态;

b.B点情况,主应变为正,次应变为负,不满足规定要求,需要将B点向左下方移动,对应降低主应变e1,并进一步降低次应变e2,确定模具结构对e1、e2的影响,调整对应模具上的筋或具体结构或设备参数;

c.C点情况,主应变为正,次应变为零,不满足规定要求,需要将C点向下方移动,对应需降低主应变e1,确定模具结构对e1的影响,调整对应模具上的筋或具体结构或设备参数,减轻模具对板料的流动阻力。

具体的应变状态应该结合具体情况进行分析,总体上降低主应变是解决拉裂问题的常用手段,分析控制次应变的大小对缩颈拉裂问题也有极大的帮助。

5 案例说明

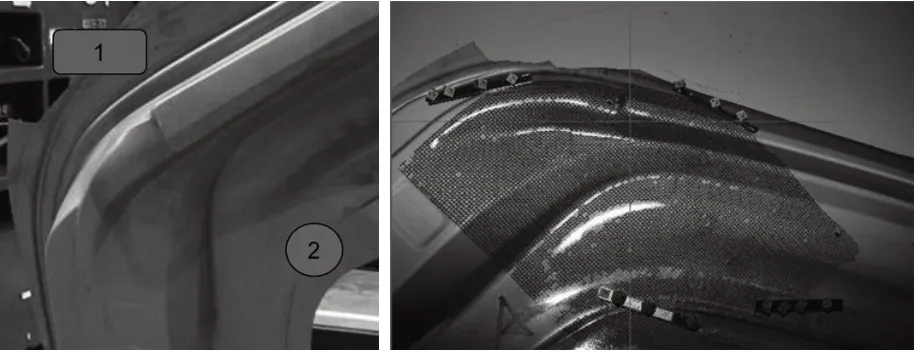

在实际生产中常见主应变起主要影响。图9为某侧围A柱位置偶发缩颈缺陷,经网格试验测定,图示整体区域中最小安全裕度仅为8.91%,小于10%安全裕度线,危险点在FLD中基本处于FLC曲线Y轴正下方(图10a),根据网格拉伸状态,分析图示红区板料流动对危险点起主应力拉伸作用,然后进行2方面模具优化工作.

图9 某侧围实际网格试验结果及分析

a.研修放大位置1的拉延筋槽R角;

b.研修门洞2位置压料面硬点,并减少整体主应力的拉延程度。模具经多次优化并兼顾面品质量后,再次进行网格试验,成形裕度提升至14.1%,满足最低10%的安全线(图10b)。

图10 改进前、后裕度对比

6 结束语

冲压件网格试验可以指导模具调试人员快速分析冲压件质量问题,特别针对缩颈、拉裂问题的解决上有明显效果。本文对于成形极限曲线的获取、冲压件成形应变数据的获取,以及二者组合后如何使用上进行了阐述,模具调试人员可以从定性、定量2个方面完成缺陷的分析与解决。