基于有限元模拟的电镀夹具优化

彭聪,罗晗,骆祎岚,朱世根

(东华大学机械工程学院,纺织装备教育部工程研究中心,上海 201620)

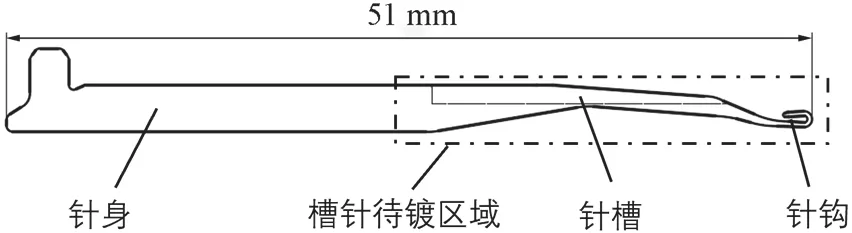

槽针是经编机上的关键零部件,它由针身、针槽和针钩三部分组成,如图1所示。槽针的针槽和针钩在生产过程中与针芯和纱线之间会发生高频次的摩擦,对槽针表面电镀能够有效提高槽针的耐磨性,延长其使用寿命[1-2]。但槽针结构特殊,直接电镀难以得到理想的镀层。电流密度过高时,针钩容易出现因电流密度集中而导致的“烧焦”现象;电流密度过低时,针槽内施镀效果不佳。改进电镀夹具设计是解决这一矛盾的有效途径之一[3]。

图1 槽针的结构示意图 Figure 1 Schematic diagram showing the structure of grooved needle

有限元仿真技术的应用为电镀工艺的探索和电镀夹具的设计提供了新的解决方案,采用该法能够有效缩短工艺探索周期,降低实验成本[4-5]。COMSOL有限元软件的电沉积模块耦合了电场、流场、传质和带电荷转移,能够对受多因素影响的复杂工程问题进行求解,如电解加工[6-7]、锂电池[8-9]、电化学腐蚀[10]等。N. Obaid等人[11]通过仿真手段探究了电解质电导率、极间距和阳极高度对电镀锌层厚度均匀性的影响,获得了最佳 工艺参数。A. Mahapatro等人[12]通过COMSOL软件建立了电镀铜的模型,模拟分析了电流密度和电导率对镀层厚度的影响,并通过实验验证了模型的准确性。

本文采用有限元仿真方法模拟屏蔽板和陪镀条在槽针电镀过程中对电力线分布和镀层厚度的影响,通过分析电力线分布的变化及时调整和优化电镀夹具的结构,提高了槽针针槽和针钩处的镀层分布均匀性,并通过实验验证了仿真结果的准确性。

1 模型建立

1. 1 电镀物理模型的建立

采用COMSOL Multiphysics电化学模块的三次电流分布接口模拟,三次电流分布可用于解释电解质成分和浓度变化对电导率和电化学过程的影响。离子的传输主要涉及物质的电迁移、扩散和对流3种机制[13],物质的输送方程可用物质的通量方程表示,可根据Nernst-Planck方程求得,如式(1)所示。

其中Ni为物质i的离子通量,Di为扩散系数,∇为哈密顿算子,ci为浓度,zi为电荷数,ui为电迁移数,F为法拉第常数,φi为电解液电势。

假设电解液呈电中性,则其电中性方程如式(2)所示。

对镀镍模型的电极反应进行简化,主要考虑阴极表面镍的沉积和阳极镍的溶解,相关反应如式(3)和式(4)所示。

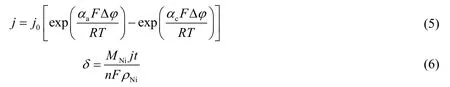

采用Butler-Volmer方程[见式(5)][14]来描述局部电流密度(j)与过电位(Δφ)之间的关系。局部电流密度与镀层厚度的关系则如式(6)所示,从中可知镀层厚度(δ)与局部电流密度呈正比。

其中j0为交换电流密度,R为气体常数,T为温度,αa和αc分别为阳极传递系数和阴极传递系数,MNi为Ni的相对分子质量,t为沉积时间,n为电极反应的转移电子数,ρNi为金属镍的密度。

1. 2 电镀仿真模型的建立

如图2所示,按照实物大小以1∶1的比例在仿真软件中建立电镀的几何模型,主要参数如下:镀槽尺寸50 mm × 40 mm × 90 mm;镍阳极板尺寸50 mm × 25 mm × 5 mm;阴极为6根平行布置的槽针,T8A钢材质,针间距5 mm;极间距5 cm,在阴、阳极之间设置10 mm × 40 mm × 1 mm的酚醛塑料板作为屏蔽板,屏蔽板与槽针的距离设为x;在槽针下方设置40 mm × 2 mm× 2 mm的条状紫铜作为陪镀条,陪镀条与针钩下方的距离设为y。屏蔽板和陪镀条都属于槽针夹具的组成部分。镀液的主要成分是作为主盐的0.6 mol/L NiSO4·6H2O和 作为pH缓冲剂的0.6 mol/L H3BO3,pH为4。除电极外,模型的其他边界均设置为绝缘。阴极沉积和阳极溶解的电流效率均假设为100%。

图2 仿真几何模型 Figure 2 Geometric model for simulation

2 模拟结果与讨论

仿真结果会在几何模型表面显示镀层厚度的分布情况,镀层厚度分布图通过离散点描述。离散点由计算机自动生成,均匀分布在几何模型表面,针钩和针槽表面各有离散点8 400个和5 700个。为充分探讨屏蔽板和陪镀条对镀层均匀性的影响,选取针钩和针槽表面各离散点的镀层厚度数据来描述镀层均匀性。

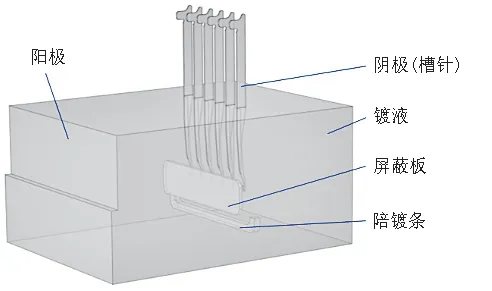

2. 1 屏蔽板对槽针表面镀层厚度分布的影响

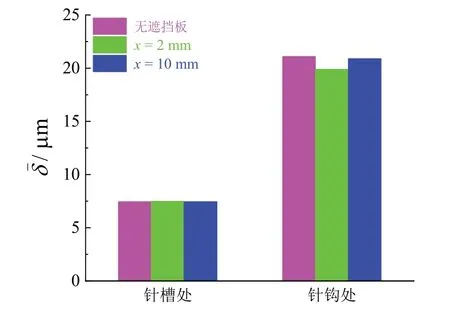

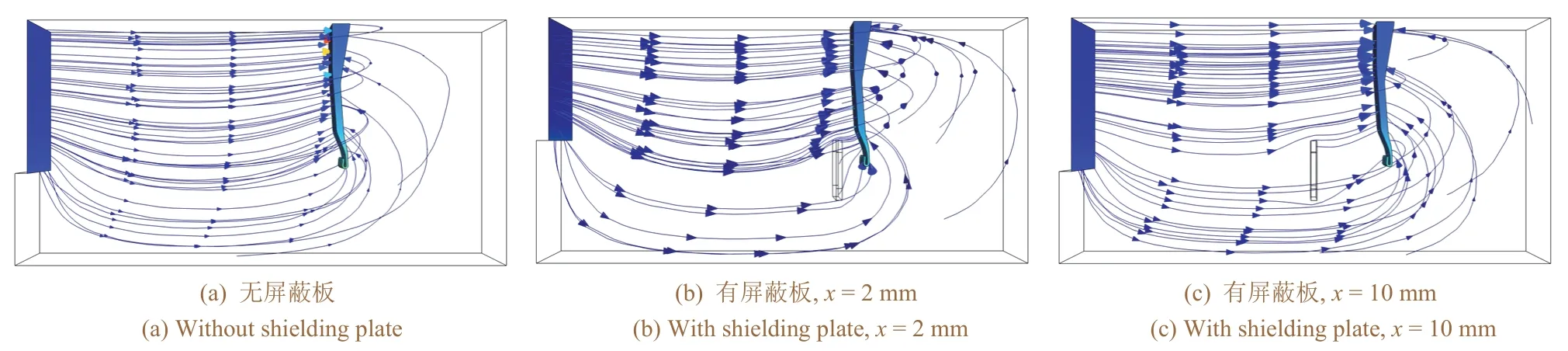

屏蔽板在电镀过程中起到改变电场分布的作用,进而影响工件表面的镀层厚度分布。从图3可知,添加屏蔽板对针槽内镀层厚度的影响不大,主要考虑屏蔽板对针钩处镀层厚度分布的影响。x= 2 mm时针钩处镀层的平均厚度低于无屏蔽板和x= 10 mm时针钩处镀层的平均厚度(见图4)。结合图5可知,在针钩前设置屏蔽板后电力线会绕开屏蔽板分布,所以针钩处的电流密度降低,当x增大时,屏蔽板对针钩处电力线的屏蔽作用减弱,使得针钩处的电流密度逐渐集中,镀层厚度随之增大。未设置屏蔽板以及x= 2 mm和x= 10 mm时针钩处镀层厚度的方差分别为7.14、5.48和6.96。增加屏蔽板后镀层厚度方差减小,而x从2 mm增大到10 mm时镀层厚度的方差增大,说明在阴阳极之间设置屏蔽板能够改善针钩处镀层的均匀性,但屏蔽板远离针钩时改善效果会减弱。因此选择x= 2 mm。

图3 屏蔽板对针槽(a)和针钩(b)表面Ni镀层厚度分布的影响 Figure 3 Effect of shielding plate on thickness distribution of Ni coating on groove (a) and hook (b) of grooved needle

图4 屏蔽板对针槽和针钩处Ni镀层平均厚度的影响 Figure 4 Effect of shielding plate on average thickness of Ni coating on groove and hook of grooved needle

图5 屏蔽板对槽针电镀过程中电力线分布的影响 Figure 5 Effect of shielding plate on power line distribution during electroplating of grooved needle

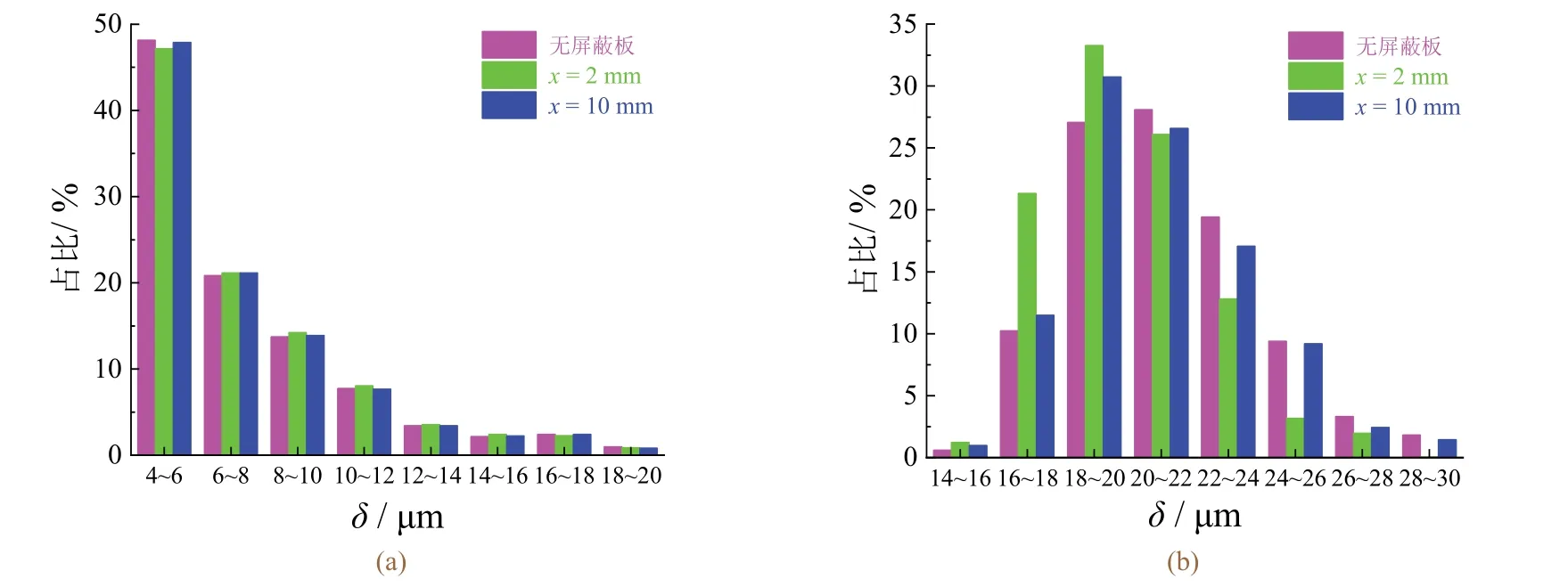

2. 2 陪镀条对槽针表面镀层厚度分布的影响

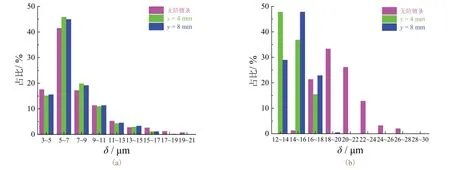

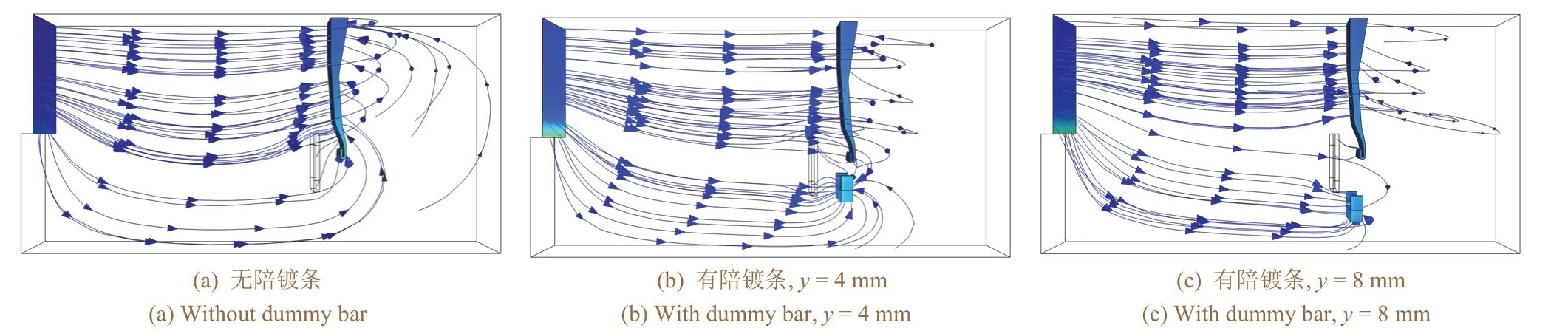

陪镀条与待镀工件一起连接电源负极,作为辅助阴极的一部分,在电镀时陪镀条起到吸收部分阴极电力线的作用。从图6a和图7可知,设置陪镀条后针槽内的镀层厚度范围均缩小,从3 ~ 21 μm变为3 ~ 17 μm,镀层厚度分布的方差也减小。从图6b可知,设置陪镀条后,针钩处的镀层厚度范围从14 ~ 28 μm变为12 ~ 18 μm。这说明挂具上设置陪镀条有助于改善针槽和针钩处的镀层均匀性,对针钩处镀层均匀性的改善效果尤为明显。当y从4 mm增大到8 mm时,针钩的镀层平均厚度从14.3 μm增大到14.8 μm。结合图8可知,设置陪镀条后针钩处的电力线被陪镀条吸收了一部分,当陪镀条远离针钩时,陪镀条对针钩处电力线的吸收减弱。当y= 4 mm时针钩处的电流密度显著降低,有利于缓解或消除针钩处镀层“烧焦”的现象。

图6 陪镀条对针槽(a)和针钩(b)表面Ni镀层厚度分布的影响 Figure 6 Effect of dummy bar on thickness distribution of Ni coating on groove (a) and hook (b) of grooved needle

图7 陪镀片作用下的镀层厚度方差 Figure 7 Variance of coating thickness when electroplating with dummy bar

图8 陪镀条对槽针电镀过程中电力线分布的影响 Figure 8 Effect of dummy bar on power line distribution during electroplating of grooved needle

3 仿真模型的验证试验

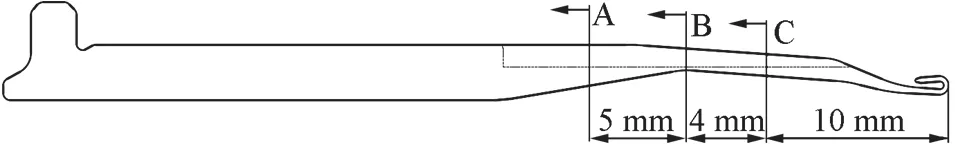

为了验证该仿真模型在实际生产中的效果,选择x= 2 mm、y= 4 mm,按照仿真模型以1∶1的比例加工电镀夹具,在5 A/dm2的电流密度下对槽针电镀镍10 min,并且如图9所示采用基恩士VHX-1000E超景深三维显微镜测量槽针表面不同位置的镀层厚度,结果见图10。A、B、C截面的仿真平均厚度分别为5.12、6.24和8.54 μm,与实测平均厚度的相对偏差分别为8.0%、12.5%和12.0%。虽然A、B、C三处的实际镀层厚度均小于模拟仿真的镀层厚度,但相对偏差均低于20%,说明该模型能够反映实际电镀中镀层厚度的分布趋势。

图9 槽针表面镍镀层厚度测量位置示意图 Figure 9 Schematic diagram showing the sampling positions for thickness measurement of nickel coating on grooved needle

图10 槽针A处(a)、B处(b)和C处(c)的镍镀层厚度 Figure 10 Thickness of nickel coating at area A (a), B (b), and C (c) of grooved needle

从图11示出的采用改进夹具电镀Ni前、后槽针的宏观形貌可见,Ni镀层呈光亮的金属光泽,针钩处无“烧焦”现象。

图11 采用改进的挂具电镀镍前(右)、后(左)槽针的宏观形貌 Figure 11 Macromorphologies of grooved needle before (right) and after (left) nickel electroplating with modified jig

4 结论

采用COMSOL Multiphysics电镀模块对槽针的电镀过程进行了模拟仿真,探究了遮挡板和陪镀条对槽针表面镀层厚度均匀性及电力线分布的影响,并通过电镀实验对电镀仿真模型进行了验证,得出如下结论:

(1) 遮挡板会影响电镀过程中针钩附近的电力线分布,起到降低针钩处电流密度和提高镀层厚度均匀性的作用,遮挡板与针钩间的距离以2 mm为宜。

(2) 在针钩下方设置陪镀条时,陪镀条能够吸收部分阴极的电力线,当陪镀条与针钩的距离为4 mm时,对镀件表面电力线的吸收效果较明显,能够显著改善镀件表面电流密度的分布情况,提高镀层厚度均匀性,并且陪镀条对于改善针钩处镀层厚度均匀性的效果比针槽处更明显。

(3) 采用电镀仿真软件对镀件的电镀过程进行模拟,可以直观地了解镀件表面的电力线分布和镀层厚度分布情况,仿真结果与电镀实验结果较接近,可用于指导电镀夹具的优化设计,进而减少电镀实验耗费的时间和资源,提高生产效率。