电流密度对Zn-Ni-PTFE复合镀层组织结构和耐蚀性的影响

刘嘉楠,黄嘉乐,阳颖飞,张鹏,陈德馨,王启伟

(暨南大学先进耐磨蚀及功能材料研究院,广东 广州 510632)

2016年的全球腐蚀调查报告显示,材料腐蚀造成的损失占全球国民生产总值的4.3%[1]。对装备零部件进行一定的表面防护处理能够减缓腐蚀,延长其使用寿命,减少维护成本,降低能耗。Zn-Ni合金镀层的耐蚀性优于纯Zn镀层和纯Cd镀层,在一些场合可作为它们的替代层,尤其可以降低镀Cd带来的环境污染[2-3]。

复合电沉积是将不溶性第二相粒子加入镀液中,使其与金属离子在阴极表面共沉积获得复合镀层的技术,制备的镀层一般兼具金属和不溶性颗粒的优点[4-6]。聚四氟乙烯(PTFE)化学性质稳定,不仅具有优异的耐蚀性,还具有一定的润滑性,应用于复合电沉积时可获得耐蚀性和耐磨减摩性能良好的复合镀层[7-11]。

本课题组前期已就十六烷基三甲基溴化铵(CTAB)作为分散剂对PTFE分散性的影响进行了研究,并且得出较佳的CTAB用量为3%(相对于PTFE用量)[12]。本文在此基础上,研究了电流密度对脉冲电沉积所得Zn-Ni-PTFE复合镀层组织结构和耐蚀性的影响。

1 实验

1.1 主要试剂

分析纯CTAB、微米(粒径< 1 μm)PTFE:上海麦克林生化科技有限公司;分析纯无水碳酸钠、磷酸三钠、硅酸钠、氯化锌、六水合氯化镍、氯化铵:天津市大茂化学试剂厂;曲拉通X-100(即辛基苯基聚氧乙烯醚,纯度> 99%):北京梦怡美生物科技有限公司。

1.2 Zn-Ni-PTFE复合电沉积

采用日立特种压铸模合金钢Cr5作为阴极,用线切割机切割成20 mm × 20 mm × 3 mm的样片,其成分(以质量分数计)为:C 0.33% ~ 0.42%,Si 0.8% ~ 1.2%,Mn 0.55% ~ 0.75%,Cr 4.8% ~ 5.5%,Mo 1.2% ~ 1.6%,V 0.3% ~ 0.8%,P < 0.03%,S < 0.15%,易切削元素若干,Fe余量。阳极为购自安平县康威金属丝网制品有限公司的纯镍网。

复合电沉积的工艺流程为:打磨→无水乙醇超声清洗→除油→去离子水洗→无水乙醇超声清洗→吹风机吹干→复合电沉积。

除油液的组成和工艺条件为:Na2CO310 g/L,Na3PO410 g/L,Na2SiO310 g/L,曲拉通X-100 10 g/L,温度70 ℃,时间10 min。

采用厦门群际仪器有限公司MD-30A型多功能脉冲电源进行电沉积,镀液配方和工艺参数为:ZnCl2100 g/L,NiCl2·6H2O 140 g/L,NH4Cl 200 g/L,PTFE 10 g/L,CTAB为PTFE用量的3%,pH 4.5,平均电流密度1.5 ~ 4.0 A/dm2,频率500 Hz,占空比1∶1,温度40 ℃,搅拌速率450 r/min,时间20 min。

使用上海力辰邦西的DF-101S型集热式恒温加热磁力搅拌器提供搅拌和恒温条件,镀液使用前必须搅拌超过12 h,施镀过程也应持续搅拌镀液。

1.3 性能检测和表征方法

采用Phenom XL型扫描电子显微镜观察镀层的表面形貌,并使用配备的能谱仪分析成分。采用Leica DM3000精密光学显微镜观察镀层的截面形貌。采用日本理学原位X射线衍射仪分析镀层的相结构。

在上海辰华CHI760E型电化学工作站上测量镀层在3.5% NaCl溶液中的电化学阻抗谱(EIS)和塔菲尔(Tafel)曲线,以检测镀层的耐蚀性。参比电极为饱和甘汞电极(SCE),对电极为铂片电极,被测试样(暴露面积1 cm2)为工作电极。EIS在开路电位下测量,频率从1.0 × 105Hz至1.0 × 10-2Hz。Tafel曲线的扫描电位范围为开路电位±250 mV,扫描速率为0.5 mV/s。

2 结果与讨论

2.1 电流密度对复合镀层表面形貌的影响

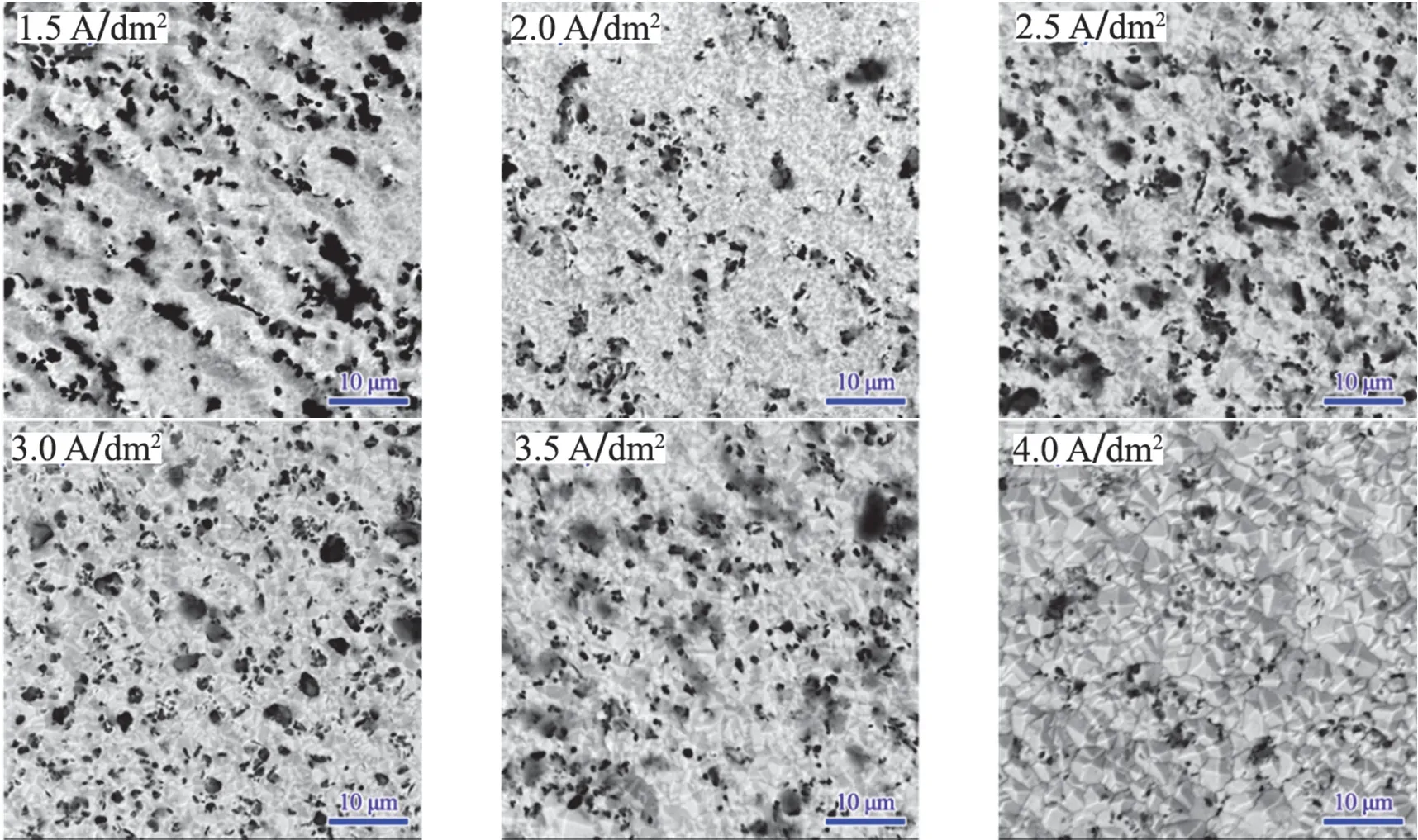

不同电流密度下制备的Zn-Ni-PTFE复合镀层的表面形貌如图1所示,其中白色区域为Zn-Ni合金,黑色区域为PTFE。可见Zn-Ni-PTFE复合镀层表面为多边棱状结构,且随电流密度增大,镀层晶粒粗化,棱角变得更加明显。在平均电流密度为1.5、2.5、3.0和3.5 A/dm2下所得的镀层表面附着了大量PTFE颗粒,部分PTFE发生了团聚,团聚体尺寸最大可达5 μm。平均电流密度为2.0 A/dm2和4.0 A/dm2时所得复合镀层表面附着的PTFE较少。

图1 不同电流密度下制备的Zn-Ni-PTFE复合镀层的表面形貌Figure 1 Surface morphologies of Zn-Ni-PTFE composite coatings electrodeposited at different current densities

2.2 电流密度对复合镀层厚度、截面形貌的影响

从图2可知,随电流密度从1.5 A/dm2增大至3.5 A/dm2,Zn-Ni-PTFE复合镀层的厚度增大;继续增大电流密度到4.0 A/dm2时,复合镀层厚度反而减小,可能是因为电流密度过高时阴极析氢加剧,导致电流效率下降[13]。电流密度为3.0 A/dm2和4.0 A/dm2时镀层内部基本看不到PTFE颗粒,说明在这两个电流密度下PTFE只是附着在镀层表面,只有极少量嵌入到镀层中。电流密度为2.5 A/dm2时,嵌入Zn-Ni-PTFE复合镀层中的PTFE较多,并且分布均匀。

图2 不同电流密度下制备的Zn-Ni-PTFE复合镀层的截面形貌Figure 2 Cross-sectional morphologies of Zn-Ni-PTFE composite coatings electrodeposited at different current densities

2.3 电流密度对复合镀层元素组成的影响

表1列出了不同电流密度下所得Zn-Ni-PTFE复合镀层的元素组成。可见在不同电流密度下电沉积所得复合镀层中,Zn-Ni合金基质的组成差别不大,Zn与Ni的原子分数比都约为4∶1。各镀层的F原子分数有所不同,电流密度为2.5 ~ 3.5 A/dm2时所得复合镀层的F原子分数较高。

表1 不同电流密度下制备的Zn-Ni-PTFE复合镀层中不同元素的原子分数Table 1 Atomic fractions of different elements in Zn-Ni-PTFE composite coatings electrodeposited at different current densities(单位:%)

2.4 电流密度对复合镀层物相结构的影响

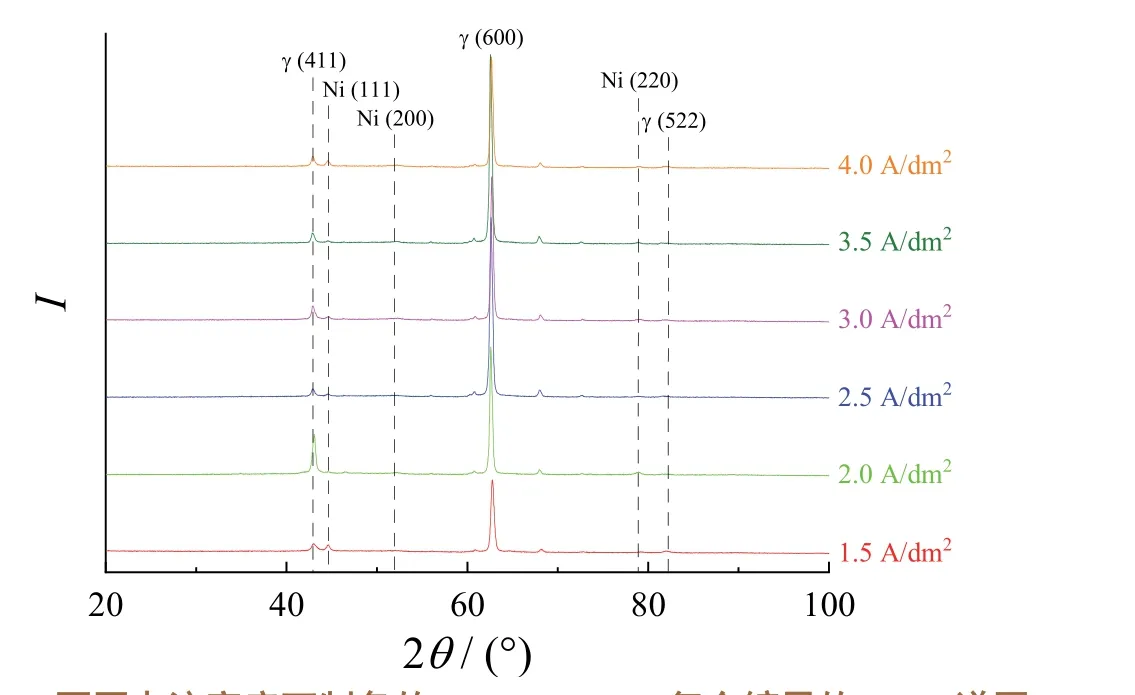

如图3所示,Zn-Ni-PTFE复合镀层主要的相结构为γ相(Ni5Zn21),同时包含少量单质Ni,择优取向为γ相的(600)晶面。由于PTFE为聚合物,峰强远低于Zn-Ni合金,因此XRD谱图中并未显示PTFE的特征峰。

图3 不同电流密度下制备的Zn-Ni-PTFE复合镀层的XRD谱图Figure 3 XRD patterns of Zn-Ni-PTFE composite coatings electrodeposited at different current densities

2.5 电流密度对复合镀层耐蚀性的影响

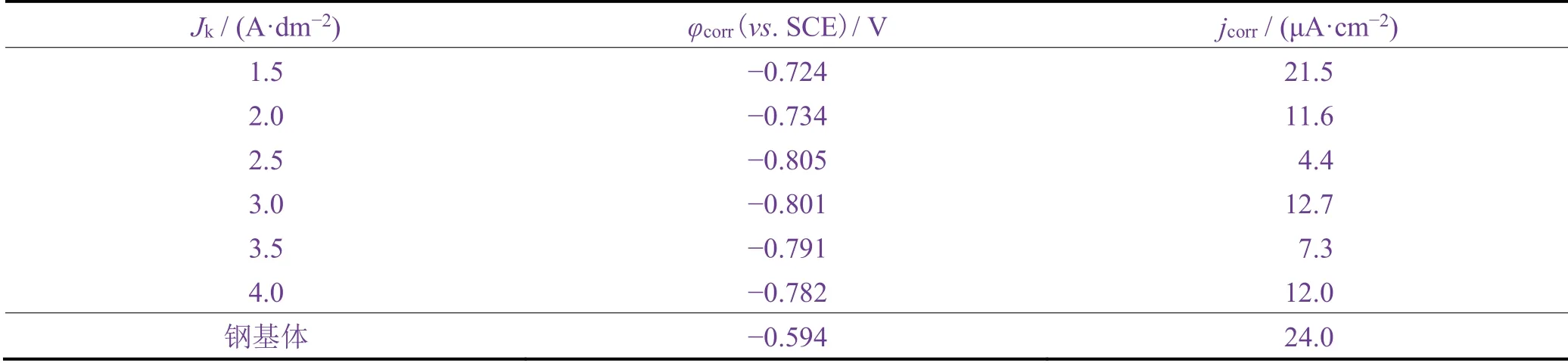

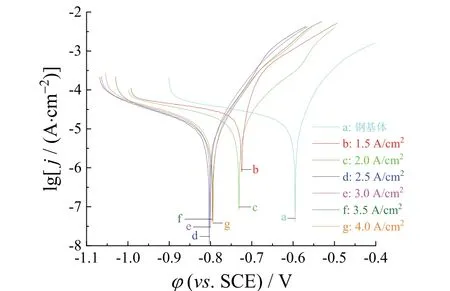

不同电流密度下制备的Zn-Ni-PTFE复合镀层在3.5% NaCl溶液中获得的Tafel曲线如图4所示,采用Tafel曲线外推法计算得到各自的腐蚀电位(φcorr)和腐蚀电流密度(jcorr)列于表2。从中可知,所有复合镀层的腐蚀电位均负于钢基体,说明Zn-Ni-PTFE复合镀层属于牺牲阳极,可以为钢基体提供有效的阴极保护。在电流密度2.5 A/dm2下制备的复合镀层具有最低的腐蚀电流密度,说明其耐蚀性最好。

表2 图4的拟合参数Table 2 Parameters fitted from Figure 4

图4 不同电流密度下制备的Zn-Ni-PTFE复合镀层在3.5% NaCl溶液中的Tafel曲线Figure 4 Tafel plots in 3.5% NaCl solution for Zn-Ni-PTFE composite coatings electrodeposited at different current densities

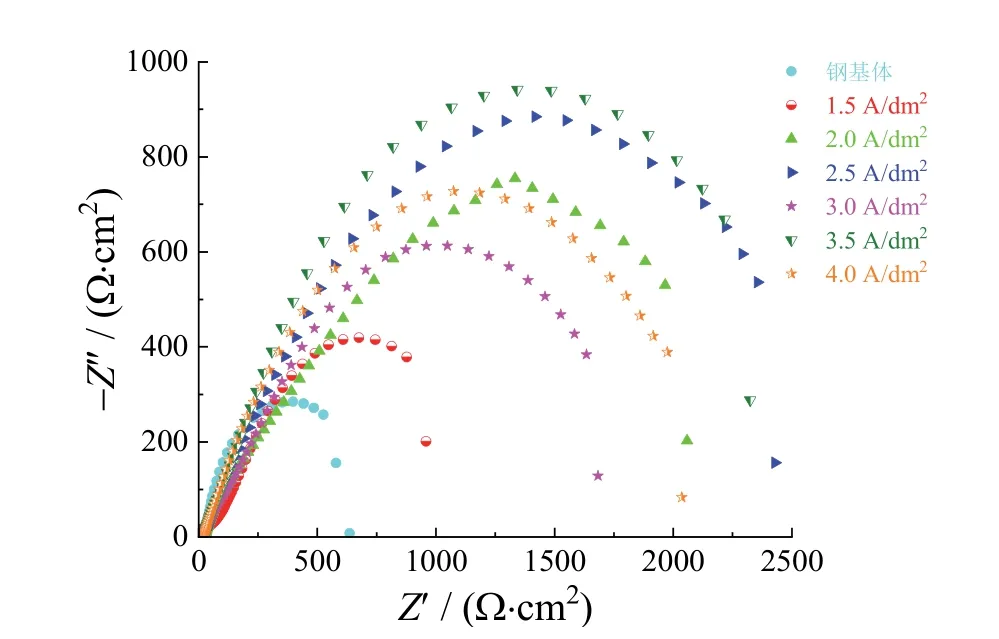

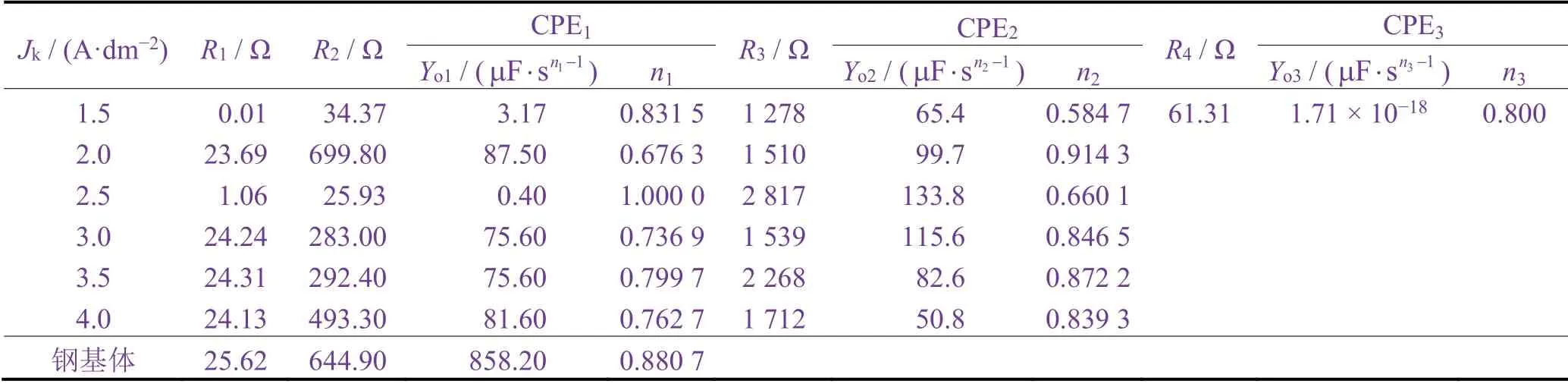

从图5可知,在2.5 A/dm2和3.5 A/dm2下获得的Zn-Ni-PTFE复合镀层在3.5% NaCl溶液中的容抗弧较大,即对应的腐蚀反应电阻较大。相对而言,2.5 A/dm2下制备的复合镀层有更大的容抗弧,即其耐蚀性更好。1.5 A/dm2时所得的复合镀层容抗弧半径最小,耐蚀性最差,可能是因为该镀层太薄(厚度只有8.7 μm),无法完全抵抗腐蚀介质的侵入。电流密度为3.0 A/dm2和4.0 A/dm2时,虽然镀层厚度足够,但嵌入复合镀层中的PTFE极少,无法提供长效保护,耐蚀性不如其他电流密度下制备的复合镀层,说明PTFE的均匀共沉积对提高镀层耐蚀性起到重要作用。

采用图6的等效电路拟合图5,结果列于表3。其中R1为溶液电阻,R2为渗透孔隙腐蚀产物层的电解质电阻,R3为在电解质/钢基体或电解质/复合镀层界面上的电荷转移电阻,R4为复合镀层被穿透后在复合镀层/钢基体界面上的电荷转移电阻,CPE1、CPE2和CPE3为常相位元件[14]。

图5 钢基体和不同电流密度下制备的Zn-Ni-PTFE复合镀层在3.5% NaCl溶液中的奈奎斯特图Figure 5 Nyquist plots in 3.5% NaCl solution for steel substrate and Zn-Ni-PTFE composite coatings electrodeposited thereon at different current densities

图6 钢基体和不同电流密度下制备的Zn-Ni-PTFE复合镀层的等效电路Figure 6 Equivalent circuits of steel and Zn-Ni-PTFE composite coatings electrodeposited thereon at different current densities

从表3可知,在2.5 A/dm2下制备的Zn-Ni-PTFE复合镀层的R3最大,达到2 817 Ω,耐蚀性最好,而空白钢基体的R3仅为644.9 Ω。1.5 A/dm2下制备的复合镀层太薄,腐蚀介质容易穿透而与钢基体接触,从而产生R4,因此其耐蚀性不如其他镀层。

表3 图5的拟合参数Table 3 Parameters fitted from Figure 5

3 结论

(1) 通过脉冲电沉积在不同电流密度(1.5 ~ 4.0 A/dm2)下制备了Zn-Ni-PTFE复合镀层。随电流密度增大,镀层厚度先增大后减小,3.5 A/dm2时复合镀层最厚,有52.8 μm左右。

(2) Zn-Ni-PTFE复合镀层的主相为γ相(Ni5Zn21),并有少量Ni单质存在。PTFE颗粒均匀分布在复合镀层表面,电流密度为3.0 A/dm2和4.0 A/dm2时只有极少量PTFE颗粒嵌入镀层中。电流密度为2.5 A/dm2时,复合镀层中的PTFE较多,并且分布均匀。

(3) 随电流密度增大,Zn-Ni-PTFE复合镀层的耐蚀性先变好后变差。在2.5 A/dm2下获得的Zn-Ni-PTFE复合镀层耐蚀性最佳。