磁场辅助电沉积镍-纳米碳化硅复合镀层及其性能

刘冬梅,夏法锋,刘文庆,王勇

(东北石油大学机械科学与工程学院,黑龙江 大庆 163000)

近年来,通过电沉积对零件进行表面改性的技术已广泛应用于机械、化工、军事等领域[1-4],其中复合电沉积金属基镀层是当前常用方法之一。在复合电沉积过程中引入磁场,借助磁场对镀液中带电粒子的作用力来控制镀液中带电粒子的运动,能够获得组织均匀、结构致密的金属基复合镀层[5-7]。目前有关磁场辅助电沉积的报道已有不少。Ebadi等[8]在磁场辅助下电沉积得到Ni-Co合金镀层,发现施加磁场辅助后,电沉积反应加快,Ni-Co合金的Co含量升高,耐蚀性增强。Jiang等[9]通过磁场辅助喷射电沉积在烧结汝铁硼表面得到Ni-纳米SiC复合镀层,结果表明施加磁场后镀层缺陷减少,平整性变好,结合力和耐蚀性良好。周绍安等[10]研究了磁场强度对Ni-ZrO2复合镀层性能的影响,当磁场强度为0.4 A/m时,复合镀层的ZrO2复合量和显微硬度最高,耐磨性和耐蚀性最佳。

SiC颗粒是一种陶瓷颗粒,具有硬度高、耐磨性好、化学性质稳定等特点[11-14]。本文采用磁场辅助电沉积法在低碳钢表面制备了纯Ni镀层和Ni-纳米SiC复合镀层,它们的显微硬度、微观结构以及耐摩擦磨损性能,为磁场辅助电沉积在制备纳米镀层方面提供一定的技术支持。

1 实验

1.1 预处理

阴极为35 mm × 35 mm × 6 mm的低碳钢,阳极是纯镍板(纯度为98.99%)。先用500号至2000号砂纸打磨低碳钢至表面粗糙度(Ra)为0.1 μm,再依次用丙酮除油、AZ型除锈剂除锈、无水乙醇超声清洗5 min、20%(质量分数)盐酸活化以及去离子水清洗,最后干燥。

1.2 Ni-SiC复合电沉积

如图1所示,磁场辅助电沉积实验装置主要包括脉冲电源、磁场发生器、加热装置、电镀槽和磁力搅拌器。由PMD-300脉冲电源控制阳极与阴极之间的脉冲电流和电压。DEM-5005型磁场发生器为阳极和阴极提供一定的磁场强度,镀液由DH-200A型加热装置进行加热,施镀过程用T98-1磁力搅拌器搅拌镀液,使镀液成分保持均匀。

图1 磁场辅助电沉积实验装置Figure 1 Experimental setup for magnetic field-assisted electrodeposition

镀液组成和工艺条件为:NiSO4·6H2O 285 g/L,NiCl2·6H2O 28 g/L,H3BO325 g/L,十六烷基三甲基溴化铵80 mg/L,纳米SiC(平均粒径35 nm)0 g/L或7 g/L,pH 4.8,温度46 ℃,平均电流密度5.5 A/dm2,占空比30%,磁场强度0.2 A/m或0.4 A/m,时间30 min。在0.2 A/m磁场强度下制备的纯Ni镀层标记为Ni-0.2,在0.2 A/m和0.4 A/m磁场强度下制备的复合镀层分别标记为Ni-SiC-0.2和Ni-SiC-0.4。

1.3 性能测试

采用日立S-4800扫描电子显微镜(SEM)和日本电子JEM-2100透射电子显微镜(TEM)观察镀层的表面形貌,并用SEM配备的X-MAX80能谱仪(EDS)分析镀层的元素组成。采用日本岛津XRD-6000型X射线衍射仪(XRD)分析镀层的相结构,扫描范围为30° ~ 80°。

采用美国Hysitron Ti-900型纳米压痕仪测量镀层的显微硬度,加载力为1 mN,加载时间2 s,每个样品取5个测量点的平均值。

采用兰州中科凯华科技有限公司的HSR-2M高速往复摩擦磨损试验仪在室温下进行摩擦磨损试验,载荷100 g,往复距离10 mm,电机转速300 r/min,时间30 min,摩擦副为GCr15钢球。采用美国西特的BS210S电子分析天平(精度0.1 mg)称量磨损试验前后试样的质量,按式(1)计算磨损率Ws。

式中m0、m分别为试验前、后试样的质量(单位:g),l是滑动距离(单位:m)。

2 结果与讨论

2.1 纳米SiC的微观结构

从图2可知,纳米SiC颗粒呈类球状均匀分布,平均粒径为37.2 nm。从图3可知,所用SiC颗粒为六方相,包括Si相和SiC相,分别在2θ为34.1°、41.2°和59.7°处呈现SiC的(111)、(200)和(220)晶面衍射峰。

图2 纳米SiC颗粒的TEM图像Figure 2 TEM image of SiC nanoparticles

图3 纳米SiC颗粒的XRD谱图Figure 3 XRD pattern of SiC nanoparticles

2.2 磁场强度对镀层微观结构的影响

2.2.1 SEM分析

从图4可知,Ni-0.2镀层的晶粒较粗大,整体疏松。镀液中添加7 g/L纳米SiC颗粒后,在相同磁场强度下电沉积所得Ni-SiC-0.2复合镀层的晶粒更细致,说明纳米SiC颗粒具有细化晶粒的作用。增大磁场强度到0.4 A/m时,所得Ni-SiC-0.4复合镀层的晶粒进一步减小,整体更加均匀、致密。另外,Ni-SiC复合镀层表面都分布有白色颗粒,结合EDS分析结果可知白色颗粒为SiC,磁场强度为0.4 A/m时镀层表面的SiC颗粒较0.2 A/m时更多,尺寸更小,说明适当增大磁场强度能够改善复合镀层的微观组织结构。

图4 纯Ni镀层和Ni-纳米SiC复合镀层的SEM图像Figure 4 SEM images of pure Ni coating and Ni-nano-SiC composite coatings

2.2.2 TEM分析

由图5可知,Ni-0.2镀层的晶粒尺寸最大,为158.3 nm。相同磁场强度下电沉积所得Ni-SiC-0.2复合镀层的晶粒较小,尺寸为121.8 nm。Ni-SiC-0.4复合镀层中Ni晶粒的尺寸最小,为83.9 nm,整体最均匀致密。

图5 纯Ni镀层和Ni-纳米SiC复合镀层的TEM图像Figure 5 TEM images of pure Ni coating and Ni-nano-SiC composite coatings

2.2.3 XRD分析

从图6可知,Ni-0.2镀层在2θ为44.1°、52.1°和76.5°处附近出现了衍射峰,分别对应Ni的(111)、(200)和(220)晶面。除了存在上述Ni的衍射峰外,Ni-SiC-0.2和Ni-SiC-0.4复合镀层还在2θ为34.2°、41.2°和59.7°附近出现衍射峰,分别对应SiC的(111)、(200)和(220)晶面,说明纳米SiC颗粒已成功复合到镀层中。与Ni-SiC-0.2复合镀层相比,Ni-SiC-0.4的衍射峰更宽,说明增大磁场强度能够细化镀层晶粒,这与SEM和TEM分析结果一致。

图6 纯Ni镀层和Ni-纳米SiC复合镀层的XRD谱图Figure 6 XRD patterns of pure Ni coating and Ni-nano-SiC composite coatings

2.3 磁场强度对镀层显微硬度的影响

从图7可知,Ni-0.2镀层的显微硬度为413.5 HV,相同磁场强度下所得Ni-SiC-0.2复合镀层的显微硬度为749.1 HV,远远高于Ni-0.2镀层。增大磁场强度至0.4 A/m时,Ni-SiC-0.4复合镀层的显微硬度增大至847.1 HV。

图7 纯Ni镀层和Ni-纳米SiC复合镀层的显微硬度Figure 7 Microhardness of pure Ni coating and Ni-nano-SiC composite coatings

2.4 磁场强度对镀层耐磨性的影响

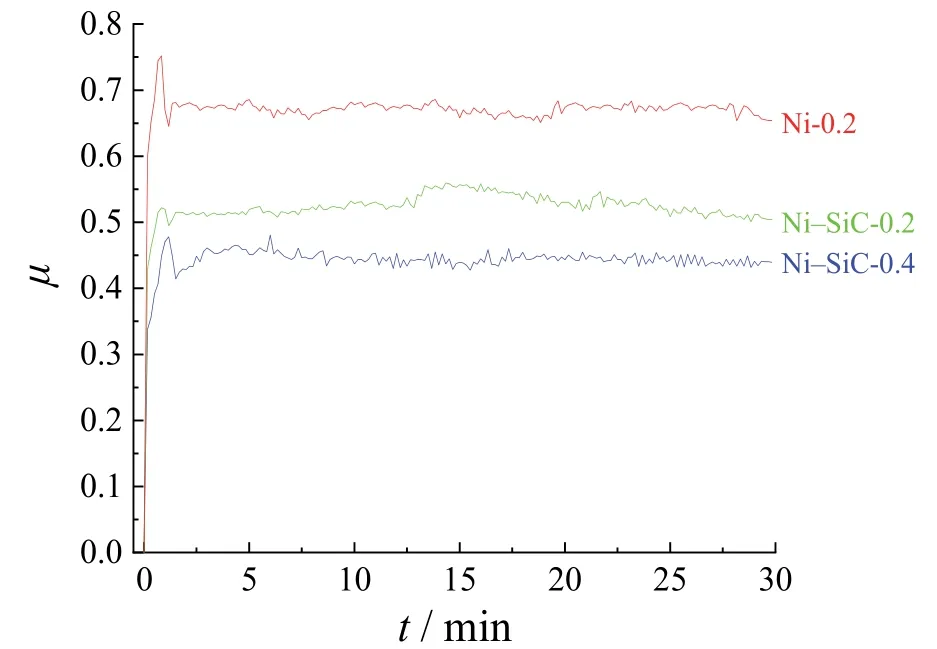

从图8可以看出,Ni-0.2镀层的摩擦因数稳定在0.66左右,相同磁场强度下所得Ni-SiC-0.2复合镀层的摩擦因数比它低,稳定在0.51左右。磁场强度增大至0.4 A/m时所得Ni-SiC-0.4复合镀层的摩擦因数稳定在0.44左右。

图8 纯Ni镀层和Ni-纳米SiC复合镀层的摩擦因数Figure 8 Friction factors of pure Ni coating and Ni-nano-SiC composite coatings

由图9可知,Ni-0.2镀层的磨损率最高,为9.75 × 10-4mm3/(N·m)。相同磁场强度下,Ni-SiC-0.2复合镀层的磨损率相对较低,为6.86 × 10-4mm3/(N·m)。增大磁场强度至0.4 A/m后制备的Ni-SiC-0.4复合镀层的磨损率最低,为4.66 × 10-4mm3/(N·m)。可见Ni-SiC-0.4复合镀层的耐磨性最好。

图9 纯Ni镀层和Ni-纳米SiC复合镀层的磨损率Figure 9 Mass losses of pure Ni coating and Ni-nano-SiC composite coatings

3 结论

(1) 与纯Ni镀层相比,在相同磁场强度下制备的Ni-纳米SiC复合镀层结晶更细致,显微硬度更高,耐磨性更好。

(2) 增大磁场强度能够提高Ni-纳米SiC复合镀层的综合性能。磁场强度为0.4 A/m时获得的Ni-纳米SiC复合镀层最均匀细致,显微硬度最高(847.1 HV),耐磨性最佳。