基于液体门控技术的超滑铜网油-油分离研究

田雅丽,陶星月,涂濛濛

(安徽工业大学建筑工程学院,安徽 马鞍山 243002)

油水分离一直以来都是广大学者研究的热点。石油泄漏事故不仅严重破坏环境,还浪费大量不可再生的石油资源。工厂污水废油的不合理排放也会破坏环境,给人类健康和水生动植物的生存带来巨大的威胁[1-3]。因此,开发科学有效的油水分离技术对于环境保护有着不可估量的作用。传统的油水分离方式有生物降解法、化学氧化法、物理分离法等[4],这些方法往往存在成本高、分离效率低、易产生二次污染、回收利用率不高等缺点。受自然界超浸润现象的启发,润湿性材料的开发为解决油水分离问题提供了新的思路。通过使用有机物修饰表面、构建微纳米结构表面等方法调整材料表面润湿性来增强油水分离性能,已经在油水分离领域引起重视[5]。然而,废油往往不是单一的相组成,其中包含多种有机物。与广泛研究的油-水混合物相比,有机液体特别是多相混合物中的有机液体表面能差异微小,使其分离是一个艰巨的挑战[6]。

目前在油水分离的研究中已经开发了多种润湿性材料。L. Feng等[7]以网孔直径约为115 μm的不锈钢网为基底,喷涂聚四氟乙烯乳液作为低表面能修饰物,经加热固化得到超疏水超亲油的滤网膜,可用于油水分离。F. Zhang等[8]将铜网浸泡在(NH4)2S2O8和NaOH的混合溶液中,通过直接氧化在铜网表面获得均匀分布的Cu(OH)2纳米线,增大了铜网的表面粗糙度,水在该铜网表面的接触角为0°,水中油接触角达到了155°。 F. Wang等[9]将纳米SiO2粒子修饰在多孔玻璃基底上,再用三氯硅烷进行硅烷化处理,最后将椰子油灌注其上,得到一种基于相变而实现油水分离的材料,其作用机制是:凝固的椰子油介质对水具有排斥作用,对油则起到吸收渗透作用。

目前对于油相混合体系分离的研究较少。2011年,哈佛大学Aizenberg课题组[10]利用猪笼草光滑表面捕捉昆虫的原理,第一次提出了液体灌注多孔表面(LIS)或易滑液体灌注多孔表面(SLIPS)的概念,为实现油-油分离提供了可行的新思路。但目前研究人员对超滑表面研究的关注点大多在除冰、防污、抗菌、油水分离等方面。T. F. Xiang等[11]设计开发了一种由致密镍底层、多孔镍中层、PDMS(聚二甲基硅氧烷)层和石蜡层组成的稳定的超滑表面防腐层,该材料具有良好的防腐性、稳定性及热辅助自修复性能。也有研究报道通过在基底表面灌注液体来实现多相体系的分离。王洋等[12]使用静电纺丝制备了SiO2-TiO2复合多孔纤维膜,该纤维膜在空气中对任意两种不混溶的液体是双亲的,当用高表面能液体将其预浸润后,纤维膜对低表面能液体表现为疏液,从而实现不混溶液体的分离。厦门大学侯旭教授课题组[13-14]提出的液体门控技术为油-油分离提供了一种新的思路,他们认为选择不同的门控液体或许可以选择性地改变膜的表面张力,并在理论模型和实验研究的基础上,得出通过控制传输物质的门控阈值能够令液体和气体选择性地通过膜材料的结论,从而应用于气-油-水三相混合物的分离。由于油类的表面能很接近,因此对于不同种类的混合油,选择合适的润滑油对实现高效油-油分离至关重要。

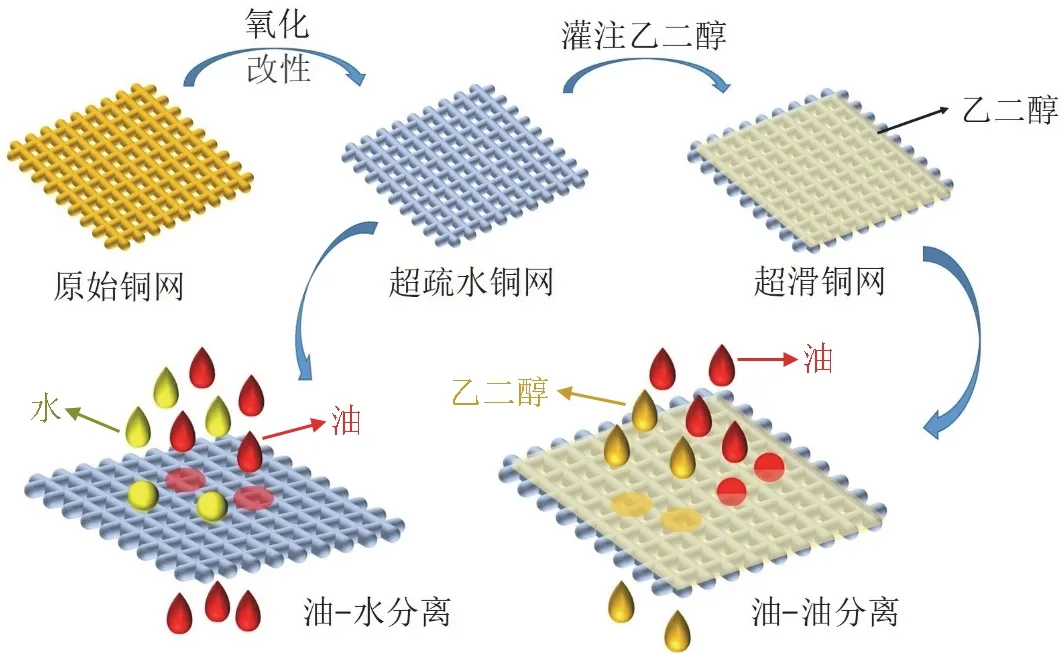

本文以铜网为基体,先通过阳极氧化在铜网表面原位生成牢固结合的Cu(OH)2纳米针,再采用氟硅烷处理而得到超疏水超亲油的铜网,最后在铜网表面灌注乙二醇得到超滑铜网。所得的超滑铜网能够高效、稳定地实现油-油分离。

1 实验

1. 1 材料和试剂

铜网(孔径约为50 μm);氢氧化钾、无水乙醇、稀盐酸、二硫化碳、石油醚、乙二醇、茜素黄:国药集团化学试剂有限公司;全氟癸基三甲氧基硅烷(FAS):衢州市东业化工科技有限公司;油红:合肥博美生物公司;正己烷:上海阿拉丁生化科技股份有限公司。

1. 2 超滑铜网的制备工艺

1. 2. 1 基底预处理

裁剪边长为3 cm × 4 cm的铜网,先用乙醇超声清洗10 min,去除铜网表面杂质,然后用30 mL/L盐酸清洗10 s,再次放入乙醇中超声清洗10 min。

1. 2. 2 阳极氧化构建Cu(OH)2纳米针粗糙结构

采用双阴极阳极氧化法对预处理后的铜网进行处理,阴极是与阳极相同的铜网,电解液为1 mol/L的氢氧化钾溶液,温度25 ℃,电流密度2 mA/cm2,时间15 min。阳极氧化后自然晾干。

1. 2. 3 氟硅烷改性制备超疏水超亲油铜网

将经过阳极氧化的铜网放入FAS体积分数为1%的乙醇溶液中室温浸泡2 h,再放入40 ℃烘箱中1 h,得到超疏水超亲油铜网。

1. 2. 4 灌注乙二醇制备超滑铜网

将制备的超疏水超亲油铜网浸泡于乙二醇溶液中1 h,取出后即得到超滑铜网。

1. 3 性能表征和分析方法

采用北京中仪科信科技有限公司的JC2000D4G型接触角测量仪测量样品的接触角,液滴体积6 μL,每个样品取3个不同位置测量结果的平均值。在测量超滑铜网对二硫化碳、石油醚和正己烷这3种油的接触角时,将超滑铜网置于装满乙二醇的透明小盒中,令超滑铜网表面与液面保持平行,再将小盒置于样品台上,借助微量进样器将油滴到超滑铜网表面,液滴位置与其密度有关,密度高于乙二醇的油品液滴位于超滑铜网上表面,反之在超滑铜网下表面。

采用德国Bruker D8 Advance型X射线衍射仪(XRD)分析样品的相结构;采用美国FEI NANO SEM430型扫描电镜(SEM)分析样品表面形貌。

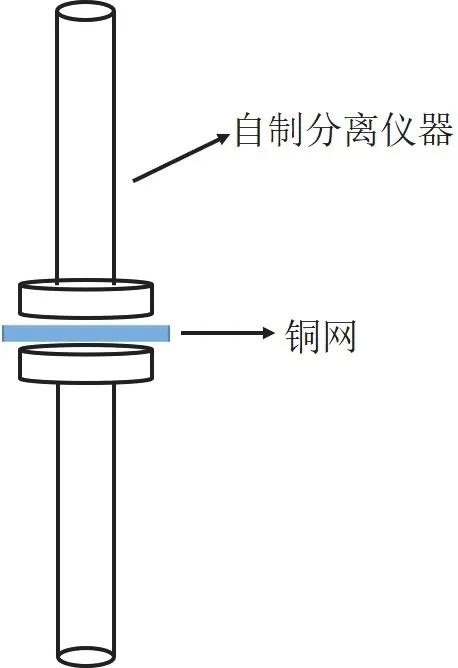

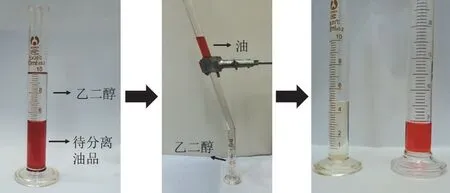

将水与油或两种不同油按等体积混合均匀后采用如图1所示自制分离器进行油-水分离和油-油分离试验,大致过程如图2所示。分别采用式(1)和式(2)计算油-水分离效率(ηo/w)和油-油分离效率(ηo/o)。

图1 自制分离器示意图 Figure 1 Sketch of homemade separator

图2 超疏水铜网和超滑铜网分别用于油-水分离和油-油分离的示意图 Figure 2 Schematic diagram showing how to conduct oil–water separation experiment with superhydrophobic copper mesh, and oil–oil separation experiment with super-slippery copper mesh, respectively

式中V0表示分离前油水混合物中油的体积,V1表示分离得到的油体积,Vi表示油-油分离前混合物中待分离油的体积,Vf表示分离出的油的体积。

2 结果与讨论

2. 1 阳极氧化后铜网的组织结构

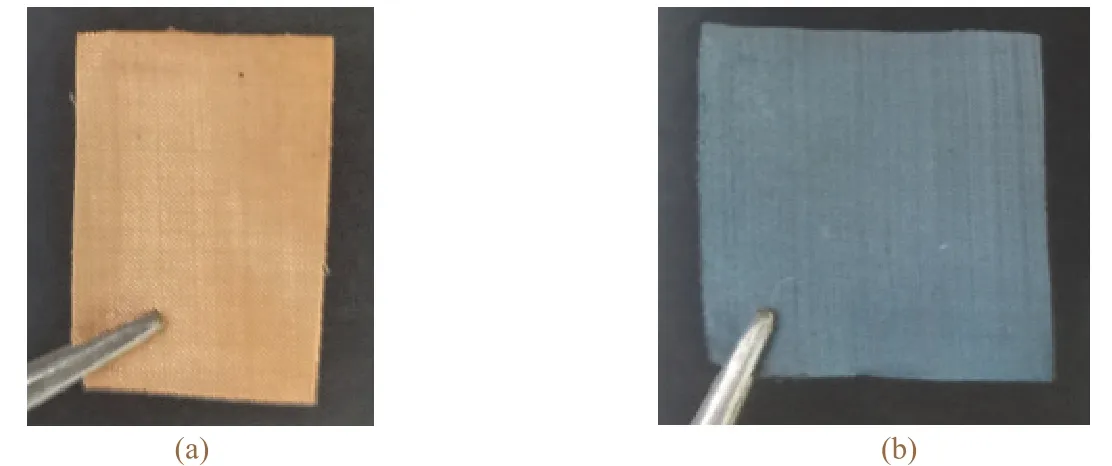

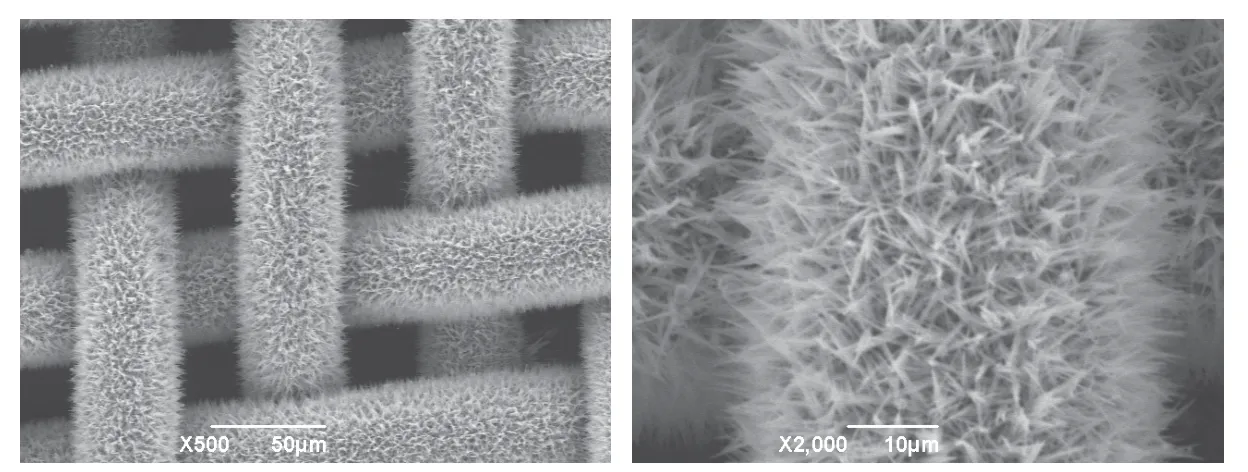

铜网经阳极氧化后由原来的明黄色转变成深蓝色,如图3所示。在扫描电镜下可见铜网表面已形成纳米针粗糙结构,纳米针长而密,并均匀覆盖在铜网表面,如图4所示。

图3 阳极氧化前(a)、后(b)铜网的外观 Figure 3 Appearance of copper mesh before (a) and after (b) anodic oxidation

图4 阳极氧化后铜网的SEM图像 Figure 4 SEM images of copper mesh after anodic oxidation

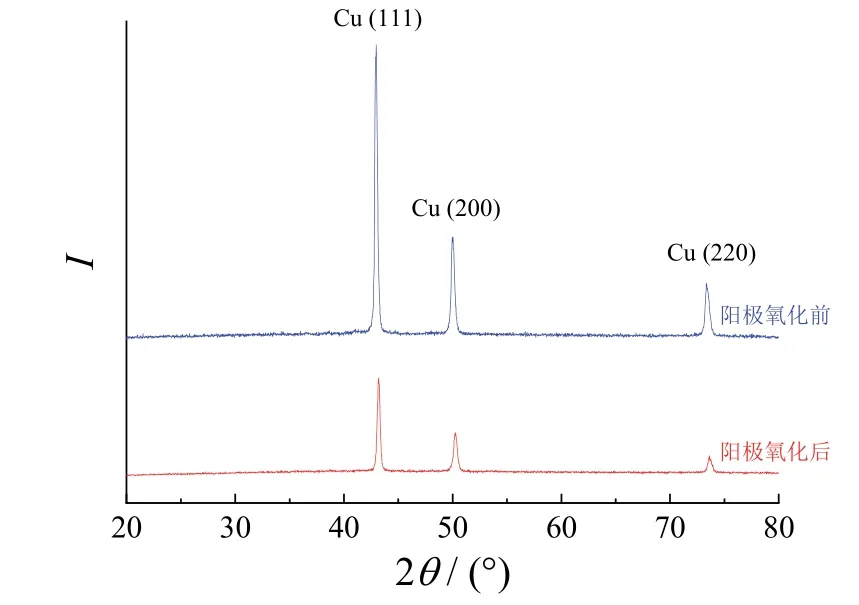

从图5可以看出,阳极氧化前铜网分别在2θ为42.9°、50.3°和73.4°处出现特征峰,分别对应Cu的(111)、(200)和(220)晶面。阳极氧化后铜网的XRD谱图中并未出现明显的其他结构特征峰,这是因为Cu(OH)2相较于铜网基体而言分布较稀疏,XRD分析时难以分辨,但是Cu的3个峰都减弱,这间接证明了氢氧化铜的存在。

图5 阳极氧化前、后铜网的XRD谱图 Figure 5 XRD patterns of copper mesh before and after anodic oxidation

2. 2 超疏水铜网的润湿性能

从图6可知,原始铜网的水接触角为129°,疏水性较弱。阳极氧化后铜网的水接触角提高到140°,疏水性有所增强,这是因为此时铜网表面生成了针状Cu(OH)2,使铜网表面粗糙度增大[15-17]。进一步采用氟硅烷改性后,铜网对水的接触角增大至150°,此时铜网已经具备了很好的超疏水性。另外,氟硅烷改性铜网对二硫化碳的接触角为0°,说明此时铜网也具备超亲油性,油可以将其完全浸润。

图6 铜网在阳极氧化前(a)、后(b)的水接触角及其经氟硅烷改性后的水接触角(c)和对二硫化碳的接触角(d) Figure 6 Contact angle of copper mesh to water before (a) and after (b) anodic oxidation, and contact angle of anodized copper mesh to water (c) and carbon disulfide (d) after modification with fluoroalkylsilane

2. 3 超疏水铜网的油水分离性能及循环使用性能

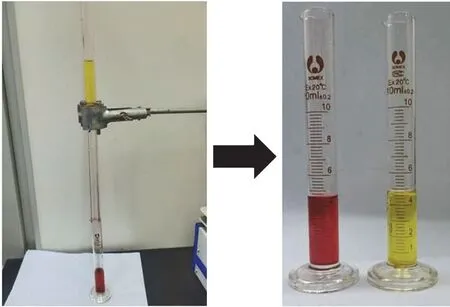

分别选择二硫化碳、石油醚和正己烷作为油水混合物的油组分,用氟硅烷改性后的超疏水铜网进行油-水分离试验。以二硫化碳为例,为便于观察,用茜素黄将水染成黄色,用油红将二硫化碳染成红色。如图7所示,先取5 mL二硫化碳和5 mL水进行混合(水在该混合液中处于上方,二硫化碳则处于下方),再从分离器上口倒入油水混合物,因制备的铜网具有超疏水性,水被铜网截留在分离器上管,油则穿过铜网流经分离器下管,再流入与下管连接的量筒中,从而实现油水分离。其他两种油与水的混合物的分离过程与之类似。需要注意的是,由于水的密度大于石油醚和正己烷的密度,它们与水混合后水处于下方,在分离时应将油水混合物缓缓倒入分离器中,防止水率先到达铜网而形成阻止油渗透的阻挡层。实验结果显示,二硫化碳、石油醚和正己烷的分离效率分别为95%、94%和96%。

图7 油水分离过程 Figure 7 Oil–water separation process

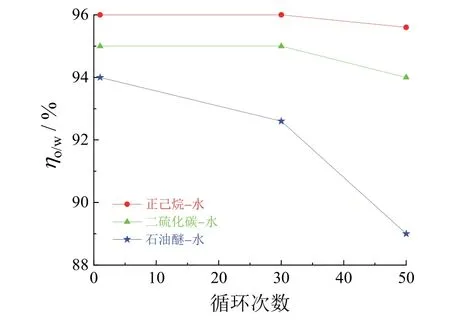

为检测超疏水铜网的循环使用性能,分别选择正己烷、二硫化碳和石油醚作为油组分,测试采用超疏水铜网对它们进行油水分离30次和50次之后的油水分离效率。此处的“循环分离”指的是完成一次油水分离后再将分离出的油和水混合,再次进行分离,在第29次和第49次分离之后补充油水到原体积。

如图8所示,正己烷的初始分离效率最高,而且在循环分离30次之后分离效率下降不明显,50次之后分离效率有所降低,但相差不大,仍保持在95%以上。二硫化碳的分离效率比正己烷差,但经过50次循环分离之后分离效率仍接近94%。石油醚是3种油中分离效率最差的,在循环分离过程中分离效率下降最明显,在50次后分离效率降到89%左右。总体来说,制备的超疏水铜网具备良好的油水分离性能和循环使用性能。

图8 超疏水铜网循环使用不同次数后对不同油–水体系的分离效率 Figure 8 Separation efficiency of different oils from water when reusing the superhydrophobic copper mesh for different times

2. 4 超滑铜网的油-油分离性能

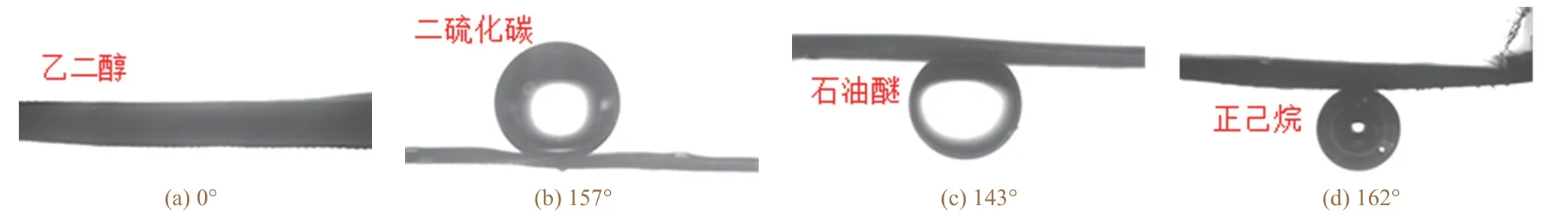

灌注在超疏水铜网表面的润滑油应具有黏度低、流动性强、润滑性良好、难挥发、透明性良好等特点,并且不能与待分离液体互溶[18-19]。由于乙二醇与大部分油不互溶,比一般有机物难挥发,与铜网基底的结合也较强,因此选择乙二醇作为灌注在超疏水铜网表面的润滑油,测量超滑铜网表面灌注乙二醇后对二硫化碳、石油醚和正己烷这3种油的接触角,结果见图9。从中可知,超滑铜网表面灌注乙二醇后对不同油的接触角都大于140°,说明乙二醇灌注的超滑铜网表面对这3种油都有很好的排斥作用,尤其是正己烷,其接触角最大。

图9 不同油品在超滑铜网表面的接触角 Figure 9 Contact angles of different oils on the surface of super-slippery copper mesh

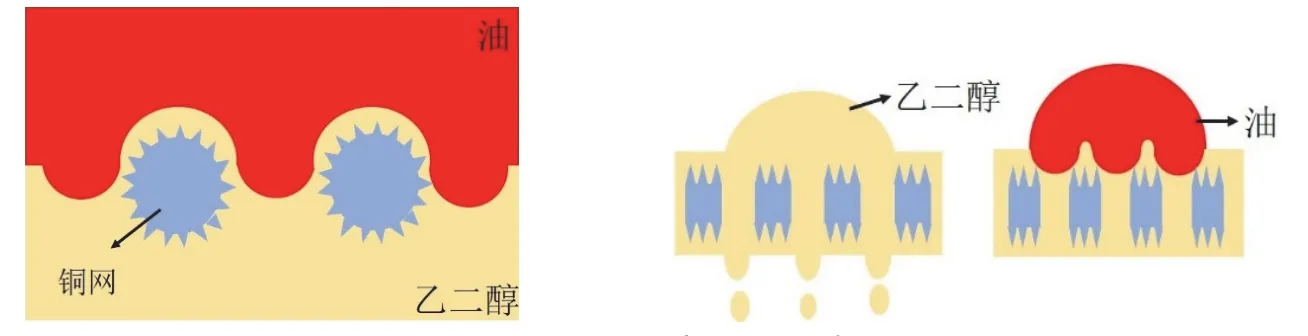

选择将乙二醇分别与正己烷、二硫化碳和石油醚混合,进行油-油分离试验。如图10所示,以正己烷为例,取乙二醇和正己烷各5 mL混合,正己烷用油红染成红色,乙二醇不染色,然后进行油-油分离,大部分乙二醇可以通过铜网,但正己烷无法通过,分离器下方量筒内的透明液体即为乙二醇,上管中的红色液体是正己烷。实验测得正己烷、石油醚、二硫化碳与乙二醇混合后的分离效率分别是98.2%、99.9%和96.2%。可以从油-油分离的机理来解释这种高效的油-油分离效果。如图11所示,在灌注乙二醇后,铜网的孔隙中充满 乙二醇,表面也被乙二醇包裹,超滑铜网的润湿性不再完全由铜网决定,而是要考虑乙二醇的作用。混合油中的乙二醇在重力的作用下可以渗透铜网,另外一种油由于与乙二醇不互溶而被截留在铜网表面[20]。由于本工艺制备的超疏水铜网表面较粗糙,这能够在一定程度上提高乙二醇与超疏水铜网基底间的结合强度,使乙二醇不会轻易被另一种液体取代。

图10 油-油分离过程 Figure 10 Oil–oil separation process

图11 油-油分离机理示意图 Figure 11 Schematic diagram of oil–oil separation mechanism

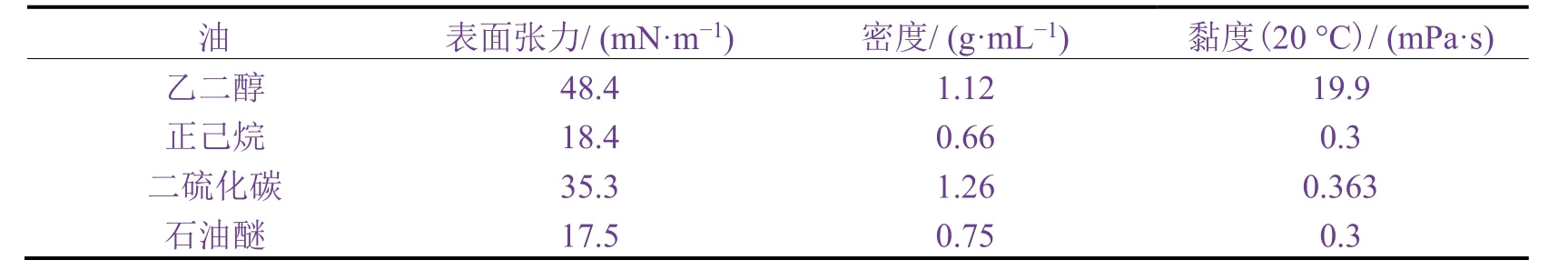

实验中还发现,采用正己烷作为门控液体时,无法有效分离正己烷和乙二醇的混合油,因为两种油都能够渗透铜网。由表1中各种油的表面张力、密度和黏度数据可推断,正己烷和乙二醇无法有效分离的原因可能是正己烷的表面能过低,乙二醇在其形成的超滑表面发生Cloak效应[18],正己烷被乙二醇裹挟带走,超滑表面被破坏。另一个可能的原因是正己烷的黏度过低,与基底的结合不够牢固,容易被乙二醇裹挟带走。此外,正己烷易挥发,或许由于其挥发损失导致超滑铜网恢复为超疏水超亲油铜网。这为门控液体的选择提供了一定的参考。

表1 不同液体的表面张力、密度及黏度 Table 1 Surface tension, density, and viscosity of different liquids

综上可知,本工艺制备的超滑铜网用于油-油分离的效果很好,通过在超疏水铜网表面灌注合适的润滑油可以选择性地分离不互溶的油,这为实现多相混合体系的分离提供很好的思路。

3 结论

(1) 为了改变铜网的润湿性,先采用KOH溶液进行阳极氧化,再用全氟癸基三甲氧基硅烷修饰改性得到超疏水铜网。超疏水铜网的水接触角高达150°,对二硫化碳的接触角为0°,对正己烷、二硫化碳和石油醚分别与水混合后的油水分离效率都在90%以上,且在循环分离50次后还能保持较高的分离效率,说明制备的超疏水铜网具备很好的油-水分离性能。

(2) 在超疏水铜网表面灌注乙二醇形成的超滑铜网对正己烷、二硫化碳和石油醚的接触角都大于140°,对它们各自与乙二醇的混合物进行分离时的分离效率都在95%以上,表现出优异的油-油分离性能。

致谢

本研究得到了导师项腾飞的大力支持,感谢老师的实验指导与数据分析!