锂离子电池的热分析与仿真设计

刘业凤 ,王君如,华正豪

(1-上海理工大学能源与动力工程学院,上海 200093;2-上海市动力工程多相流动与传热重点实验室,上海 200093)

0 引言

近年来,三元材料锂离子电池作为综合了Ni、Co和Mn等富锂正极材料的新型动力电池,以高比容、高性能和高循环寿命等特点逐渐占领动力电池市场。然而其安全性能存在着一些问题,如过充过放、温度分布不均和热量堆积等[1]。此外,空调作为现代汽车不可或缺的一部分,其能耗也主要由电池来承担,并且随着汽车的行驶,电池的工作温度波动较大[2-4],若没有高效的电池热管理措施,电池组极易发生过热自燃,甚至引发爆炸。因此,对电池放电行为的生热量分析以及电池组的散热管理存在着重要的研究价值。

目前常用的电池热模型为:电化学-热耦合模型、电-热耦合模型和热滥用(热失控)模型[5-6]。常用的电池组散热管理措施主要为风冷、液冷、加入相变介质冷却以及热管、热电和冷板等基于制冷制热原理的热管理系统,还有多种散热冷却方式的耦合使用。CHEN等[7]研究了电池组并行通风冷却方式中电池间距对通风情况下换热系数的影响因素,并通过优化弯管和入口布置,减少进出口和弯管处的阻力系数从而提高风冷时的对流换热系数以达到冷却目的。ZHAO等[8]设计了一种电池模块微通道冷却方式,将两块液冷板分别安装在电池组的正负极,相邻电池之间的间隙利用连接液冷板的微通道进行隔离,冷却液因此可以流经每一节单体电池,以此提高换热效率。RAO等[9]设计了一种基于液体冷却的热管理系统,用于具有可变接触面的圆柱形锂离子电池模块,接触表面尺寸由铝块长度决定,铝板可以有效地将热量从电池传递到冷却水。梁佳男等[10]设计了一组微热管阵列方式对低温热启的锂离子电池组进行热管理研究,微热管阵列方式即不采用传统直接加装在正负极两次的冷却流板,而是将微热管插入电池间隔形成阵列,其加热及散热能力远比传统方式高。徐海峰等[11]设计了电池组液冷模型,研究在电动汽车实际运行工况下冷却液温度与流速对电池散热的影响。眭艳辉等[12]设计了一种动力电池组高效均温对流散热结构,分析了梯形排列电池组的散热特点。

本文将圆柱形三元材料锂离子电池作为研究对象,探讨不同环境温度和放电倍率对电池放电性能的影响,以及不同环境温度和剩余容量(State of Charge,SOC)对电池内阻的影响。利用实验所测内阻数据,拟合函数关系Rtoatal(SOC,T),完善锂离子电池生热速率公式。利用已知生热速率公式,建立单体电池仿真模型,并与实验数据分析对比验证其准确性。在此基础上,进一步将电池集成为电池模块,研究电池模块在串行通风和并行通风情况下的温度场分布。

1 锂离子电池

1.1 单体电池生热机理与传热模型

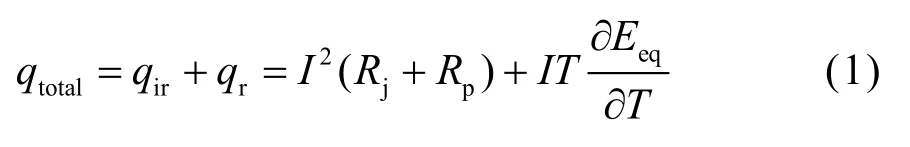

锂离子电池工作时产生的热量主要来自于内部活性材料发生电化学反应时产生的反应热[12]和锂离子在正负极之间往返运动克服阻力产生的内阻热[13],前者为可逆反应热,后者为不可逆热。经推导可得电池的整体生热速率:

式中,qir为电池的不可逆热生热速率,W;qr为电池可逆生热速率,W;I为电流,A;Rj为电池内部各材料的欧姆内阻,Ω;Rp为电池发生极化反应时将热量等效为内阻生热的极化内阻,Ω;∂Eeq/∂T为电池温度系数。

由式(1)可知,锂离子电池在正常温度范围内工作时,影响电池放电性能的主要参数包括电池的放电倍率、电池温度、电池内阻以及电池温度系数∂Eeq/∂T。锂离子电池完整的传热模型应包含电池内部热源生热、电池内部结构之间的热传导与热辐射、电池外壁与周围流体进行的对流换热,以及电池内部与电池外部的热辐射传热。

由能量守恒定律和傅里叶定律[14],在圆柱坐标系O(r,φ,z)下建立以下单体电池的传热模型:

式中,Qc为电池内部材料吸热量,J;Qh为电池与外界换热量,J;ρ为电池密度,kg/m3;C为电池比热容,J/(kg·K);λ为电池导热系数,W/(m·K);qtotal为电池生热速率,W;V为电池体积,m3;mi为电池微元体的质量,kg;Ci为电池微元体的比热容,J/(kg·K);ΔTi为电池微元体的温度变化量,K;hj为电池表面微元面与环境的对流换热表面传热系数,W/(m2·K);Aj为电池表面微元面的面积,m2;ΔTj为电池微元面与环境流体之间的温度差,K;Δt为时间,s。电池组在通风散热环境下属于湍流状态,因此附加湍流控制方程(6)和方程(7)。

1.2 单体电池仿真模型的建立

电池外部包有不锈钢金属外壳以及正极端盖,电池内部由正极层、负极层和隔膜共同卷绕而成。可以将电池内部卷绕结构进行简化,电池厚度的计算公式为:

式中,n为卷绕结构的具体层数;D为电池内部卷绕结构的总厚度,mm;δp为正极材料薄膜的实际厚度,mm;δg为隔膜材料薄膜的实际厚度,mm;δN为负极材料薄膜的实际厚度,mm;δe为填充在正负极与隔膜之间缝隙的电解液厚度,mm。

为方便几何建模计算,将其假想为不流动的固体薄层。经计算,电池卷绕结构的总层数为25层,等效几何厚度如下:正极层D1=3.625 mm,电解液D2=D2'=0.625 mm,隔膜D3=0.625 mm,负极层D4=4 mm。电池等效卷绕结构如图1所示。

图1 电池等效卷绕结构

采用Fluent流体分析软件对电池及电池组热流场进行有限元数值分析,对电池进行非结构化四面体网格划分,如图2所示。该单体电池网格模型,网格尺寸为0.8 mm,网格总数为813 845个,节点总数为125 814个。

图2 ICEM中单体电池网格模型

2 实验研究

本文选用某厂提供的型号为LR2170SA的圆柱形、三元材料锂离子电池作为研究对象。电池的额定容量为4 000 mA·h。充放电实验在(25±2) ℃的环境温度下,先以0.5C(2 000 mA)倍率对电池进行恒流充电,截止电压为4.2 V,再以4.2 V对电池进行恒压充电,截止电流为(80±5) mA。最后以0.5C(2 000 mA)倍率对电池进行恒流放电,截止电压为2.75 V。

2.1 放电性能测试

由于电池的放电性能受放电倍率影响较大,本文对0.2C、0.5C、1C、2C放电倍率的电池进行了实验,如图3所示,随着电池的放电倍率的增加,电池持续放电时间明显减少。

图3 25 ℃,4种放电倍率电池电压随时间的变化

放电负载仪刚通入电流时,电池电压首先经历瞬间的压降过程。压降的产生是因为电池在放电之前经历过长时间静置,静置期间的电池内部游离态离子需要克服更多阻力来打破电化学平衡。当电池以0.2C倍率放电时,电压压降仅约为0.05 V,而1C倍率放电时,电压压降达到约为0.4 V。

在电池放电过程中,电池壁面温度持续升高,由于4种放电倍率下的曲线大致相同,以1C放电倍率为例(图4),温度为25 ℃。电池放电深度(Depth of Discharge,DOD)为电池剩余容量与电池容量的比值,当DOD大于0.8时,锂离子在充放电过程中完成正常的脱嵌行为[15],欧姆内阻、极化内阻保持不变,电池经过短暂上升后趋于稳定。当DOD大于0.9时,正极处锂离子浓度接近饱和[16],锂离子嵌入电化学阻抗增大,极化内阻与欧姆内阻同时增大,导致电池总内阻急剧增大,电池生热速率急剧上升,使电池壁面温度迅速升高。

图4 电池电压和壁面温度随DOD的变化

放电倍率越小时,电池在放电前后壁面温升越小。例如,放电倍率为0.2C时,温升仅有4 ℃,而放电倍率为2C时,温升接近30 ℃。无论电池在何种倍率下放电,电池中间端的温度始终高于电池正负极两端的温度,这种现象在高倍率放电时愈发明显,正负极两端温度与中间温度差值将会达到接近2 ℃。这是因为,电池内部热源生热,热量通过内部材料由内向四周传导,而周向和轴向的热阻不同,因此热扩散率不同,导致电池壁面三点的温度会出现明显差异。另外,电池在0.2C极低倍率情况下放电时,电池壁面温度同时出现了增长和下降趋势。这是由于电化学反应过程中电极/溶液界面反应的熵变引起的可逆热效应。

2.2 电池内阻测量

电池内阻的影响因素包括电池放电时的环境温度,DOD以及电池的放电倍率,其中电池的放电倍率对电池的内阻影响较小[17],因此在内阻测量过程中只需要考量不同环境温度和DOD对内阻的影响。

在5、15、25和35 ℃的环境温度下分别以不同SOC进行了多组混合功率脉冲特性(Hybrid Pulse Power Characterization,HPPC)[18]实验,常温下电池内阻约25 mΩ,低温下可达65 mΩ,结果如图5所示。电池的内阻随着SOC的变化出现两头高,中间低的趋势。随着温度的降低,电池的内阻明显增大,但当温度上升至25 ℃以上时,电池内阻的降幅减小并且逐渐趋于稳定。同时,电池的极化内阻受有机电解液的影响巨大。温度越低,有机电解液中活性离子移动速度降低,导致极化内阻增大,温度上升至常温时,离子的移动速度恢复正常,电池内阻因此降低[19-20]。

图5 4种环境温度下电池总内阻随SOC的变化关系

2.3 电池内热源计算

在结合生热速率式(1)与导热微分方程(5)进行求解时,需要获取单体电池的体积生热功率。通常在研究电池热管理对电池进行生热分析时,会采用常热源或由R(SOC)关联的生热速率公式。为了能够较好模拟电池的实际温升过程,利用实验获取的内阻数据进行拟合,得到电池内阻关于SOC和温度的函数关系式Rtotal(SOC,T)见式(8):

式中,P00=23.15、P10=-0.2345、P01=-1.201、P20=0.000 798 1、P11=0.115 7、 P02=28.78、P30=-9.088×10-10、P21=-7.666×10-7、P12=-0.484 9、P03=34.02、P31=1.294×10-9、P22=0.002 371、P13=-0.256 3、P04=3.269、P32=-3.516×10-9、P23=4.45×10-6、P14=-0.003 55、P05=-0.681 5,相关系数约为0.993。

生热速率式(1)中电流的大小可自行赋值,以控制热源大小。而式中电池温度系数∂Eeq/∂T,由于同种类电池的温度系数仅在小范围内发生变化[21],本文取温度系数为∂Eeq/∂T定值。将内阻Rtotal(SOC,T)、电流I、温度系数∂Eeq/∂T代入生热速率式(1),完整的电池体积生热速率公式便可以确定。

3 锂电池模块放电生热过程模拟分析

3.1 单体电池的模拟结果与实验的对比分析

在瞬态模拟单体电池的放电过程中,利用Fluent对电池壁面平均温度进行监测,并以5 s的时间间隔记录数据。将记录的模拟温度数据与实验温度数据进行误差分析,如图6和图7所示。

图6 放电倍率1C下,不同环境温度的实验与模拟结果误差分析

图7 25 ℃,不同放电倍率的实验与模拟误差分析

在两种工况下,电池的模拟温度与电池实际温升大致相同,模拟数据在放电初期时与实验数据吻合,随着放电时间的推移,模拟数据与实验数据开始出现偏差,到放电末期这种偏差较大;低温情况下,模拟数据可以明显看出电池经历了3个放电阶段的温度变化,但整体模拟数据略高于实验数据;高温情况下,模拟数据与实验数据贴合度较大,但不能很好反映电池经历3个阶段的温升变化趋势。

将相同时刻下的模拟数据点与实验数据点进行相对误差的计算,相对误差结果在5%以内,模拟与实验的整体温升趋势较吻合,本模拟可以较准确的反映环境温度为5~35 ℃范围内电池温度。

3.2 电池模块模型的简化

在研究电池散热方案模拟电池模块生热量和散热量时,主要研究其在各种工况下的散热量,从而找寻优化散热的办法。可以将电池看作均匀发热的圆柱体,忽略电池内部结构及内部温度场分布;在模拟电池模块热状态时,可将电池组生热速率由随时间变化的值转变为恒热源,电池内部各性能参数为定值,不受温度和放电深度的影响。并假定电池导热系数各项异性,轴向、径向和周向3个方向的导热系数恒定且不随温度发生变化。

模块内电池以7行×7列排布成电池矩阵,共计49节电池,相邻的电池之间间隔为3 mm,电池与空气计算域接触进行流场分析。以相同的方式在ICEM中建立电池模块的结构化网格模型,网格总数为353 140,节点总数为328 842。

由于只考虑电池模块整体温度分布而忽略电池内部传热过程,因此电池的内热源采用0.5C、1C和2C倍率下的恒热源,内阻值取常温情况下25 mΩ且不考虑环境温度和电池剩余容量对电池内阻的影响。根据建立的流场大小长度,将通风风速划分分别为0.5、1和2 m/s,选定环境温度统一为25 ℃,电池通风散热过程中的换热系数由此根据Fluent内嵌设定自行计算。

3.3 电池模块的通风热状态

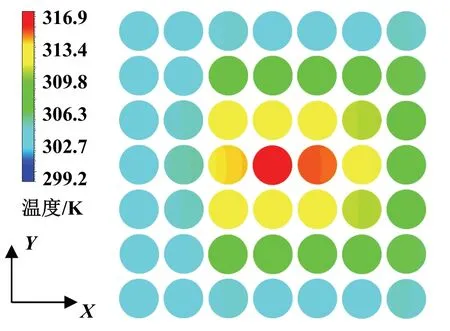

3.3.1 串行通风

串行通风即指风沿着X轴负方向吹向正方向,风向与电池竖直方向垂直。在0.5C放电倍率下、分别以0.5、1和2 m/s通风风速模拟电池模块在串行通风下的热状态,3种工况下仿真结果类似,以1 m/s仿真结果为例如图8所示。由图8可知,串行通风下电池模块整体温度场分布极不均匀,在X轴方向,迎风面电池(近X轴负方向)的温度最低,温度朝出风口方向(X轴正方向)降低,这是由于风刚接触电池时此时接触面的传热系数最大,而沿着X轴正方向向出口处行进的风已与前排进行换热,因此与后排电池换热能力较差,导致后排电池温度整体下降不明显;在Y轴方向,电池模块中心温度最高,温度朝四周方向降低,这是由于正中间位置的电池与流体的接触面积最小,换热能力最差,而靠近流体的电池由于与流体的换热面积逐渐增大,换热能力较高。

图8 放电倍率0.5C,风速1 m/s,电池模块温度场截面分布

表1所示为3种通风风速电池模块仿真结果,串行通风下,电池模块中单体电池最大温差达到23.4 ℃。根据电池在0.5C放电倍率下的电池模块热状态图,通过分析可合理预测在1C、2C放电倍率下的电池整体温度与温差将会更高,串行通风换热效果将更差,因此不再另外建立1C、2C放电倍率下电池模块的仿真模拟。

表1 0.5C放电倍率下,3种通风风速电池模块仿真结果

3.3.2 并行通风

并行通风即指风向由Y轴正方向向Y轴负方向吹,风向与电池竖直方向平行。仍以0.5C放电倍率为基础,同样分别以3种通风风速进行电池模块并行通风热状态仿真模拟,3种工况下仿真结果类似,以1 m/s仿真结果为例如图9所示。由图9可知,在0.5C的放电倍率下,并行通风的电池模块温度分布比较均匀,Y轴正方向靠近进风口的电池温度最低,Y轴负方向靠近出风口的电池温度较高。电池模块内单体电池最大温差也可控制在5 ℃内。但电池模块中心处的电池温度依然最高,同样是因为中心位置电池的传热面最小,传热效率极低,导致此处温度较高。

图9 放电倍率0.5C,风速1 m/s,电池模块温度场分布

不同放电倍率下电池模块的温度结果如表2所示。并行通风在放电倍率为2C以下时对电池模块仍然具有较好的散热冷却能力,电池模块最大温差仍然可以保持在5 ℃以内,但1C放电倍率,0.5 m/s风速下电池模块的最高温度已经接近45 ℃。在放电倍率达到2C时,虽然通过提高风速可以降低电池的最高温度,但是在2 m/s的风速下,电池组的最高温度依然大于50 ℃,因此并行通风在高倍率放电情况下也依然达不到有效降低电池模块温度的目的。

表2 并行通风下电池模块温度结果

4 结论

本文以圆柱型三元锂离子电池为研究对象,通过理论分析结合实验研究对单体电池及电池模块的放电生热过程进行研究分析,建立了生热速率模型;利用实验所测内阻数据,拟合函数关系Rtotal(SOC,T),并推导出锂离子电池生热速率公式,得出如下结论:

1)在实验研究中,电池容量随着环境温度的下降而明显减小,放电倍率越大导致电化学反应不充分,电池容量也会减小;电池壁面温度随放电倍率的增加而明显升高;

2)电池内阻随着环境温度的下降而显著增大,电池内阻随着SOC的减小而出现两头高中间低的现象,因为电池内阻直接影响电池的生热速率,因此内阻的变化导致电池壁面温度在放电初期和放电末期显著升高的现象;

3)通过误差分析可知,模拟的温升趋势与实验结果较吻合,相对误差在5%以内,同时该模拟在5~35 ℃范围内的准确性较高。在单体电池基础上,对电池模块进行了热状态分析;

4)在串行通风条件下,不但电池模块散热能力差,温度分布也极不均匀,而并行通风条件下,电池模块散热能力较好,温度分布较均匀;但当放电倍率达到2C时,2 m/s的风速下电池组最高温度也超过50 ℃;提高电池模块散热能力,不能仅考虑提高风速,还应结合更多散热手段将电池模块温度降至理想范围。