液氮辅助制冷的高低温冲击实验箱系统研究

朱红涛,吴静怡,黄一也,蔡爱峰

(上海交通大学制冷与低温工程研究所,上海 200240)

0 引言

航天器在研制、发射、入轨和返回过程需要经历地面环境、发射环境、空间环境和返航环境,为了航天器的可靠性必须在地面上模拟这4个阶段的环境并在这些环境下作充分的实验,其中以空间环境最为重要[1-6]。高低温冲击实验箱是一种能够在较短时间内在高、低温环境之间切换的环境装置,通常在航天空间环境模拟中使用。现在市场上有两种类型的超低温制冷系统,一种是液氮直接蒸发制冷系统;另一种是采用双级压缩或复叠式制冷系统。调研发现液氮蒸发制冷、复叠式制冷系统两者有着不同的制冷温度、制冷能力、能源损耗和传热性能,各有优缺点[7-9]。复叠式制冷是目前最经济且应用最为广泛的制冷方式。其原理是利用氟利昂等制冷剂的蒸发潜热从被冷却物体中吸收热量而实现制冷。由于蒸发温度的限制,蒸发器所带走的最大冷量也受到限制,很难释放出很大的瞬态冷量。因此,通过复叠式制冷难以实现较大的降温速率。本文的工作是在现有高低温冲击实验设备的基础上增加液氮辅助制冷系统,以提高系统的制冷能力。

在相关研究中,谷波等[10]从系统角度用热力学观点,建立系统各部件动态分布参数模型,通过仿真结果与实验结果对比,验证了仿真的可行性。承磊等[11]以液氮为冷源通过强制对流及辐射换热相结合的方式较大提升了系统的降温速率。赵帅等[12]设计了基于可编程逻辑控制器和温度控制器的快速温度变化实验箱自动控制系统,实现了快速降温以及提高了实验箱的控制精度。

根据实验要求,实验箱应具备被测试件从高温箱移动到低温箱转换5 min内使实验条件即低温环境重新恢复的能力。以目前设备的能力,该高低温箱冲击实验设备不能满足5 min内使环境温度重新稳定在-100 ℃以下的要求。为此,本文基于复叠式制冷系统进行相关的冲击实验,研究并建立系统的数学模型进行热平衡分析计算,根据分析结果提出相应的改进方案。

1 现有设备介绍

1.1 系统简介

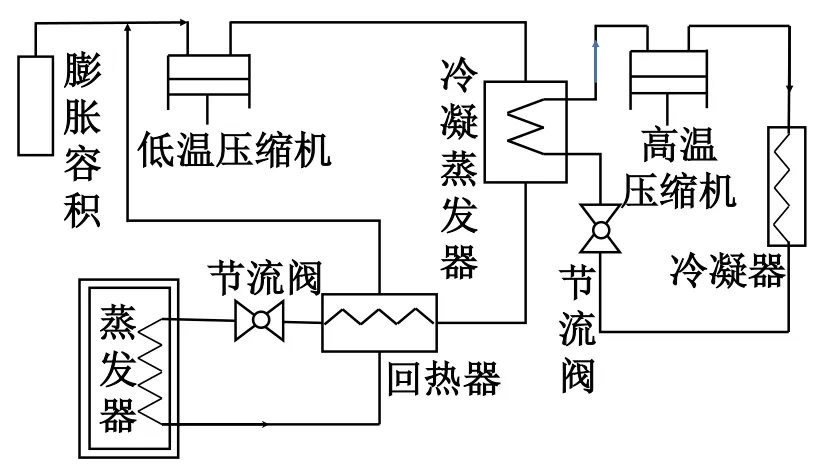

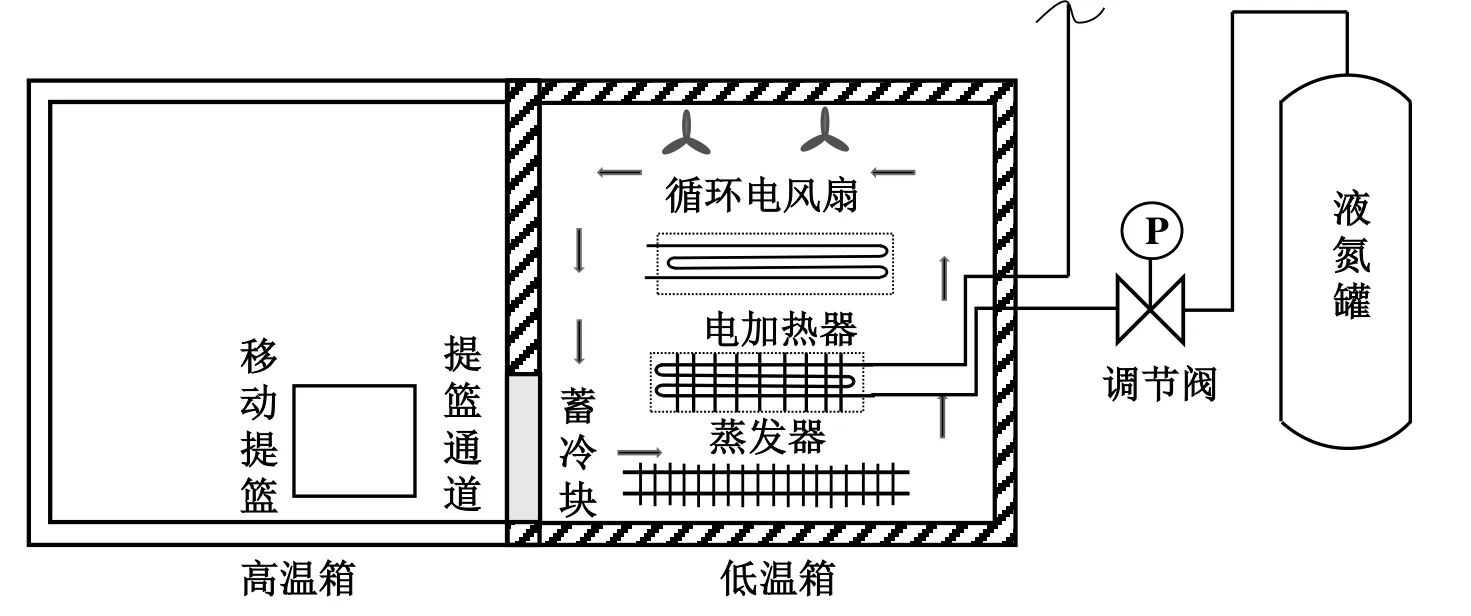

冲击箱结构如图1所示,主要包括风机、电加热器、蒸发器和蓄冷块等部件。低温箱系统的主要参数有箱体内压力、箱体尺寸和制冷机功率。压力为常压,箱体内部净尺寸1 m×1 m×1 m,制冷机额定功率为6 kW,低温箱制冷系统流程如图2所示。

图1 冲击箱结构

图2 复叠式制冷系统流程

低温箱制冷系统为两个单机压缩系统组成的复叠式制冷系统,通过电风扇驱动空气循环将冷量带入实验箱内,并与试件进行热交换,蒸发器下部有两个蓄冷块,用于增加低温箱的热容量,减少热冲击升温幅度,加快冷箱温度恢复。由于高温冲击时,高温箱能够在规定的时间内重新恢复到工作温度范围内,但低温冲击时,低温箱无法实现在规定的时间内重新恢复到工作温度范围内。因此,这里仅仅研究试件随提篮从高温箱转换到低温箱时,低温箱内温度的响应特性。为了验证系统仅仅依靠复叠式制冷无法同时满足高精度、快速恢复温度的要求,需要对低温箱在发生冲击过程时温度场的变化情况进行相关的实验分析。

1.2 数值模拟和实验结果

对于本系统中的低温箱,假设舱室内气体的温度、蓄冷块的温度都是均匀分布的,并且提篮与试件温度相等且均匀,舱室内压力为常压,为简化计算忽略系统的漏热量,以低温箱系统为研究对象,建立能量守恒方程。低温箱内壁壁面厚度约为1.5 mm(由于内含牵引平台,其热容按与低温箱壁面相同处理),采用304不锈钢材质。现已知箱体内气体热容,c0=5 kJ/K蓄冷块(铝锭)热,低温箱壁面热容为c2=30 kJ/K,样品热容为c3=8.08 kJ/K。

舱室内气体能量守恒方程:

当系统内空气温度达到设定温度-105 ℃时,开启电加热器以平衡额外的制冷量,此时式(1)等于0。

试件和提篮的能量守恒方程:

蓄冷块的能量守恒方程:

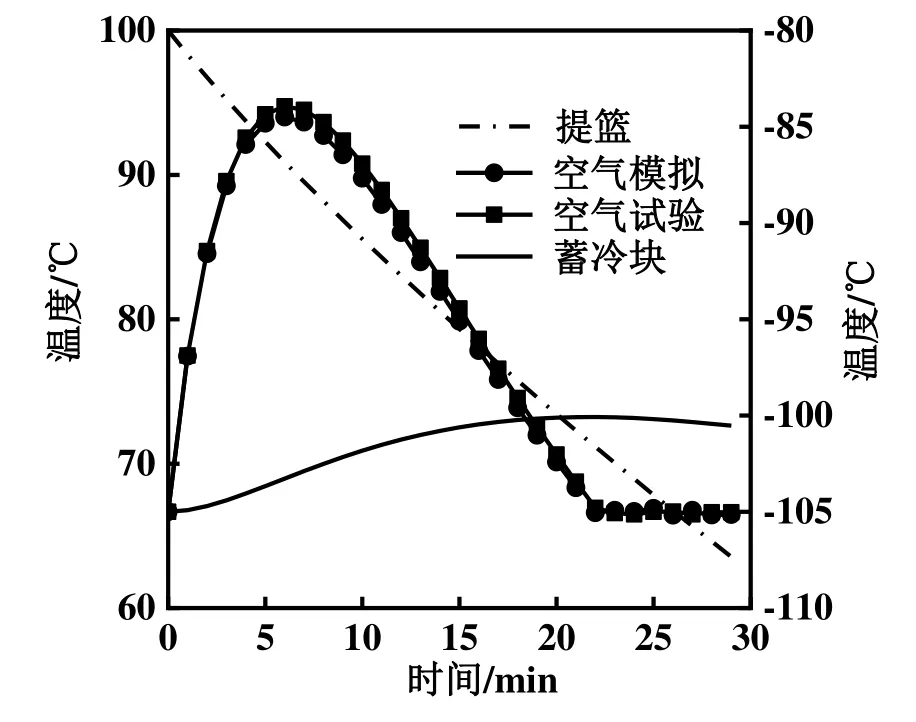

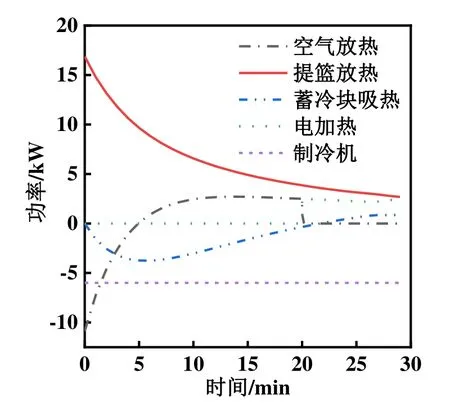

式中,dEa/dt为空气的能量变化,kW;P0为制冷机提供的制冷功率,kW;P1为加热器提供的热量,kW;dEs/dt为试件和提篮的能量变化,kW;dEc/dt为蓄冷块的能量变化,kW;Ta为舱室内气体温度,K;Ts为舱室内试件和提篮的温度,K;Tc为舱室内蓄冷块温度,kW;hs为含试件的提篮与舱室内气体的对流换热表面传热系数,W/(m2·K);As为含试件的提篮与舱室内气体的传热面积,m2;hc为蓄冷块与舱室内空气的对流换热表面传热系数,W/(m2·K);Ac为蓄冷块与舱室内空气的对流换热传热面积,m2。发生低温冲击实验时,试件随提篮从100 ℃高温箱移动到-105 ℃低温箱。此时以低温箱系统内的气体的温度变化为研究对象,进行相关的模拟与实验,低温冲击时舱室内空气、蓄冷块和提篮的温度特性曲线如图3所示。蓄冷块、提篮、制冷机以及空气的的换热功率变化曲线如图4所示。

图3 舱室内各部分温度变化曲线

图4 舱室内各部分的换热功率变化曲线

由图3可知,通过对比舱室内空气温度的实验曲线和模拟曲线证明了建立的数学模型和真实的低温箱系统吻合;其次,低温冲击时低温箱气体温度上升约20 ℃,需要19 min才能重新恢复到工作温度-100 ℃以下,提篮的降温速率约为1.1 ℃/min,蓄冷块的升温幅度约为5 ℃。由图4可知,空气的放热功率曲线与功率为0的直线围成的面积中也能得出仅依靠额定输出功率为6 kW的制冷机组和现有的系统热容不能满足5 min内使箱体温度重新低于-100 ℃的要求。但可以通过改变实验箱体的特性,来缩短系统重新恢复到工作温度以下的时间。

从热力学和传热学的角度简单分析上述现象,首先应明确低温箱系统的传热过程。图5所示为低温箱系统热量传递。

图5 低温箱系统内的热量传递

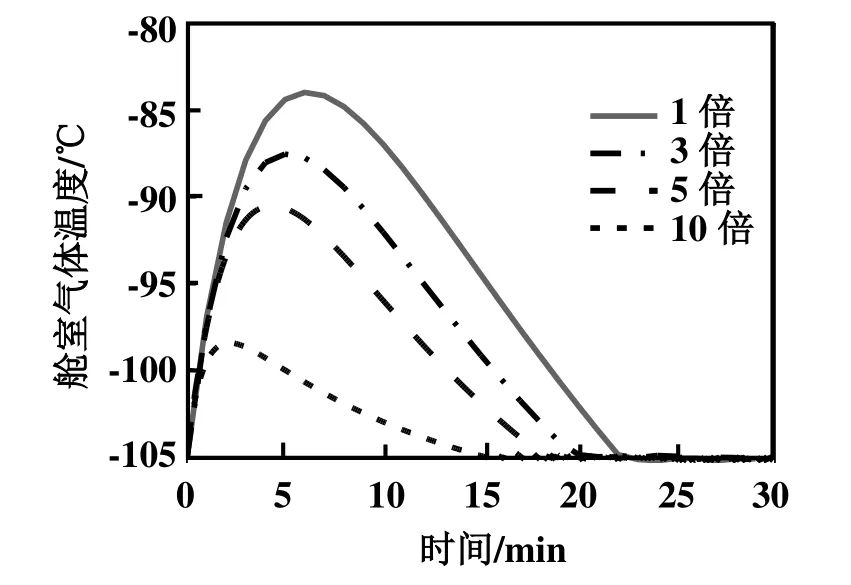

试件随提篮从高温箱移动到低温箱,系统的温度特性取决于箱体本身的特性(含蓄冷块)、制冷机提供的制冷功率以及提篮和试件的热容大小。由于增加制冷机组受到场地和原有箱体尺寸的限制,因此,可以考虑通过改善箱体本身的特性入手来缩短系统温升幅度和恢复到工作温度的时间,改善方法之一就是增大箱体的热容。图6所示为蓄冷块的热容分别是原来的1倍、3倍、5倍及10倍对应的模拟仿真结果,同时保证其他输入输出条件不变。

图6 不同质量的蓄冷块对应低温冲击空气温度变化模拟

由图6可知,随着低温箱系统热容的增大,不仅提高了箱体的抗冲击性,同时缩短了箱体温度重新恢复到-100 ℃的时间。如果箱体的热容增大到原来的10倍,便可以实现温度的快速恢复,满足温度冲击的实验要求,但由于受到箱体结构的限制,不可能无限增大系统热容,事实上低温箱体也只允许在底面和箱体右侧面添加蓄冷块也即是容许增加大约两倍左右。在增加箱体的热容达到最大热容的情况下,系统仍然需要15 min左右才能重新恢复到-100 ℃。因此在有限的空间内仅仅依靠增加热容无法满足冲击实验要求,还需要从提升箱体的输入制冷量入手,即考虑增加一路液氮源辅助降温装置,以提高低温箱的制冷能力。

2 液氮辅助降温系统

2.1 系统原理

图7所示为低温液氮辅助降温系统原理,主要包括高温箱、低温箱、机械制冷蒸发器、液氮气液换热器、液氮截止阀、液氮杜瓦瓶、流量控制阀、进出风口和蓄冷块等部件。

图7 高低温冲击箱液氮辅助制冷系统原理

低温箱在复叠式制冷和液氮蒸发制冷的联合作用下,实现快速降温,同时保证高精度的温度控制。低温系统的冷量主要来源于复叠式制冷系统以及液氮辅助降温系统。其中辅助降温系统采用自增压杜瓦瓶作为液氮源提供给设备,由液氮调节阀进行流量控制,通过蒸发换热实现与舱室内气体的热量交换,从而实现对箱体空间的快速降温。首先应初步计算出换热器的面积大小,设计合适的换热器,同时为了研究增加液氮制冷系统之后系统的动态温度特性,需要建立系统的动态分布参数模型,并进行相关的数值分析与实验验证。

被试产品由高温箱(100 ℃)到低温箱(-100 ℃)时,会使低温箱温度升高至-85 ℃,牵引平台会由100 ℃降温至90 ℃左右,蓄冷块热容上升-102 ℃所需的热量Q1:

式中,计算可得Q1为645 kJ。

将低温箱系统空气从-85 ℃降温至-100 ℃,牵引平台会由90 ℃降温至60 ℃左右,此过程蓄冷块及箱体改变较小,故所需热量为Q2:

式中,计算可得Q2为1 300 kJ。

计算可得Q3为1 945 kJ。如果需要5 min内恢复温度,由于忽略部分热容,取安全系数σ=1.2,则需要对系统输入的最低制冷功率为:

式中,计算可得Pat为7.78 kW。

由上可得气液换热器的对流换热传热面积:

式中,Tgin为气体侧进口温度,取193.15 K;Tgout为气体侧出口温度,取133.15 K;Tin为液体侧进口温度,取77.15 K;Tout为液体侧出口温度,取128.15 K。换热器的选型为翅片式换热器,传热表面积7.5 m2,进口管外径为11 mm,出口管外径为20 mm。

2.2 系统动态参数模型

2.2.1 气液换热器模型

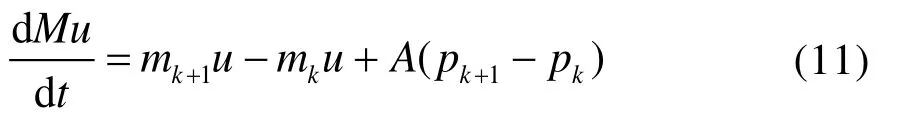

气液换热器主要是液氮的流动换热,这里采用分相分布参数模型[13-16]来建立管道内液氮的动态参数模型。简化的流动模型如图8所示。

图8 换热器管k道内液氮流动模型

由于低温箱系统中部件较多,热力学过程较为复杂,为简化模型,作出以下假设:1)管内介质为一维流动传热,忽略径向导热;2)管内液氮为两相状态,且处于热力学平衡;3)管壁热阻忽略不计。一维管内流动遵循质量守恒、能量守恒及动量守恒定律。

质量守恒方程:

能量守恒方程:

动量守恒方程:

式中,f为对流换热传热面积,m2;Tw为管道壁面温度,K;hk、hk+1为焓值,J/mol;u为流速,m/s;h为对流换热表面传热系数,W/(m2·K);p为压力,Pa。

单相区由DITTUS-BOELER关联式[17]得到:

式中,λ为液氮的导热系数,W/(m·K)。

两相区对流换热表面传热系数[18-19]计算式为:

式中,hl为液氮单相区对流换热表面传热系数,W/(m2·K);Pr为普朗特数;x为氮气干度。

2.2.2 低温箱模型

对于本系统中的低温箱,假设舱室内气体的温度均匀分布,压力为常压,以舱室内气体为研究对象,建立能量守恒方程。

舱室内气体能量守恒方程:

式中,Tf为舱室内气体,K;P2为对流换热功率,kW。

系统的热容大小保持不变,当舱室内气体再次恢复到设定温度后,对舱室内气体能量守恒方程中需添加电加热器的功率,用来平衡额外的冷量,计算公式为:

2.2.3 调节阀模型

调节阀作为液氮辅助系统唯一可调控元件,可以通过调整调节阀的开度,进而控制液氮的流量,在模型中通过建立流量与压差、阀门开度的关联式来求解:

式中,m为液氮质量流量,kg/s;c为额定流量系数;f为相对节流面积,m2;Δp为阀门前后压差;ρ为液氮密度,kg/m3。

2.3 计算方法

建立系统各部分模型后,对系统进行动态仿真,在迭代计算过程中,由于传热时间常数远大于流动方程的时间常数,仿真计算的迭代算法中采用过程分离的方法[20]。在流动方程中,假定流量,判定流体压力是否收敛,如果不收敛,则调整入口流量直至迭代收敛为止;传热计算中,采用一种麦科马克格式(MacCormack Scheme)进行校正迭代,使得各个单元体节点满足能量守恒方程。

3 仿真及实验对比

3.1 模拟与实验方法

辅助降温系统采用可编程逻辑控制器实现,输入模拟的温度反馈值以及设定的温度值,由控制器输出得到调节阀的阀门开度,再根据阀门模型计算得到相关的液氮流量,最后联合系统各部件的动态参数模型迭代计算得到不同时刻的舱室温度值。

将得到的模拟结果与实验结果做对比,由实验结果验证动态参数模型的准确性,并优化控制器相关的参数。

3.2 仿真与实验结果

本文对系统低温冲击过程做了相关的模拟与实验研究,得到各部分的温度响应曲线以及各部分的换热功率结果如图9和图10所示。

图10 各部分换热功率及阀门开度曲线

由图9可知,温度模拟曲线以及实验曲线均能满足5 min内在冲击发生时重新恢复到-100 ℃的要求,空气温升幅度小于8 ℃,并且两者的温度特性规律基本一致,对比模拟结果和实验结果,两者的最大误差小于1 ℃,考虑到实际实验过程中不确定因素较为复杂,例如:在发生冲击实验过程时,提篮从高温箱移动到低温箱时,此时高低温气体存在对冲的情况,同时伴随着舱室内气体压强的改变,低温箱内气体也会与外界环境存在气体交换。此时会导致实际温度曲线会和模拟曲线存在较小的偏移,误差均在可以接受的范围内,同时,提篮的降温率由原来的1 ℃/min提升到为2.3 ℃/min,蓄冷块的温度变化幅度由原来的5 ℃缩减到1 ℃范围内,因此,系统的制冷能力和抗冲击性得到提升。由图10可知,采用的控制策略具有良好的控制特性,可以根据舱室内空气的实际温度与预设值-105 ℃的差值大小来调节阀门的开度取值,进而不断的调节液氮流量来实现空气温度的快速恢复。

4 结论

本文基于原设备中高低温冲击箱低温箱系统,从对象特性和冷源的角度提出对低温箱系统改造方案,提出了在现有条件、场地以及箱体空间的基础上,增加液氮辅助降温系统,采用数值模拟仿真与实验作对比,得出如下结论:

1)根据舱室内各部分温度、换热功率实验和数值仿真曲线(图3和图4)可以得出,仅仅依靠现有的复叠式制冷系统以及现有的系统热容并不能满足低温冲击实验要求;

2)根据不同质量的蓄冷块对应低温冲击空气温度变化模拟仿真曲线可以得出,通过增大系统热容能够提升冲击箱系统的抗冲击性;

3)通过增加液氮辅助降温系统,强化了低温箱系统的制冷能力,实现了低温冲击过程实验条件的恢复时间由最初的20 min缩减到5 min以内,并且温度的上升幅度由20 ℃降低到8 ℃,满足了冲击箱温度冲击的要求。