制冷剂流态对短管节流阀噪音影响的实验研究

郜哲明,周绍华,詹飞龙,丁国良,张浩,刘艳涛

(1-广东美的制冷设备有限公司,广东佛山 528311;2-上海交通大学机械与动力工程学院,上海 200240)

0 引言

随着家用空调器普及程度逐渐提高,消费者对空调噪音品质的要求也在逐渐提高[1-3]。对于家用空调器产品的设计,除了要有好的性能和安全指标外,还需要降低空调器的噪音[4-6]。空调器运行时产生的噪音源包括压缩机、风机、换热器和管路系统等;而随着压缩机和风机技术的不断发展,压缩机振动噪音及风机气动噪音的降噪措施不断得到完善,使得管路系统中的制冷剂流动噪音逐渐成为空调器的主要噪声源[7-8]。

制冷剂流动噪音容易出现在制冷剂状态变化比较剧烈的部件中。在整个空调管路系统中,节流元件是导致制冷剂压力变化最大的部件;而短管节流阀作为一种家用空调器中广泛使用的节流元件,其节流噪音是空调管路系统制冷剂噪音的主要来源。制冷剂流经短管节流阀时,由于流道截面突缩突扩,制冷剂状态从进口的高压态节流成低压态,这个剧烈的状态变化可能产生两相流噪音。为了能够降低短管节流阀中的制冷剂流动噪音,必须首先掌握制冷剂节流噪音的发声机理。

短管节流阀内制冷剂节流噪声的发声机理与两相制冷剂的流动型态密切相关。两相制冷剂在管路中的基本流型涵盖分层流、弹状流、环状流和泡状流等。已有针对空调管路系统中制冷剂流动噪音的研究表明,管路入口处形成的两相制冷剂间歇流型或弹状流型是引起节流元件产生流动噪音的最主要原因[9]。当管路中的两相制冷剂流型由稳定的分层流或环状流向不稳定的间歇流或弹状流转化时,流动噪音的声压级强度明显加强[10]。因此,掌握短管节流阀内制冷剂流动噪音发声机理的关键是了解节流阀两相制冷剂流型的变化规律。

现有针对两相制冷剂流型的研究通常是为了获得流型图以及各流型之间的转化条件[11-14],缺乏流型变化对流动噪音影响规律的研究。LI等[15]研究了R32在水平管道内的冷凝换热特性,实验观察到了塞状流、弹状流、波状流和环状流等流型以及这些流型之间的转化条件,并与经典Yang-Shieh经验流型图进行了对比。JIGE等[16]研究了R32在不同管径的水平光管内流动沸腾换热特性,结果表明在不同管径条件下流型图差异较大。

现有针对节流元件内的流动噪音机理的研究主要是针对电子膨胀阀或热力膨胀阀,缺乏对于短管节流阀内的流动噪音机理的研究。对于电子膨胀阀,两相制冷剂流经电子膨胀阀时产生的压力剧变是导致流动噪音的根本原因[17];两相制冷剂通过节流段时产生的瞬时压降越大,制冷剂中的气泡振荡及破裂程度就越剧烈,辐射的噪音就越强[18]。对于热力膨胀阀,除了压力剧烈变化引起流动噪音外,阀体共振也是引起噪音的主要因素[19]。

本文的目的是对家用空调器中常用的短管节流阀的流动噪音特性进行实验研究,分析制冷剂流动状态对流动噪音影响的规律,为指导整机降噪提供设计依据。

1 短管节流阀流动噪音实验方法

1.1 实验目的

本实验的目的是,在常见的制冷剂工况和入口流型条件下,测量流经短管节流阀的制冷剂流动噪音,分析流动噪音的发声规律。变化的制冷剂工况参数包括入口流量和入口干度,入口流型变化包括层状流、弹状流、环状流和泡状流等基本两相流型。

1.2 流动噪音测试方案

通过调节制冷剂工况参数,引导制冷剂进入节流阀测试段,观测制冷剂流动型态并测量流动噪音。整个流动噪音测试装置包括噪音测试段和制冷剂循环系统两个部分,如图1所示。

图1 节流阀内流动噪音测试装置

噪音测试段用于向短管节流阀测试样件提供具有一定干度和流型的制冷剂,并测量流经短管节流阀的制冷剂流动噪音。从制冷剂循环系统中引入的单相制冷剂首先通过预加热段进行加热,形成具有一定干度的两相制冷剂;然后两相制冷剂进入可视化段中,并通过外部的摄像机来对两相制冷剂的流型进行拍摄;随后两相制冷剂进入到节流阀中,其中节流阀被隔音箱罩住,并通过声级计来对节流阀内的流动噪音声压级及频谱进行采集。

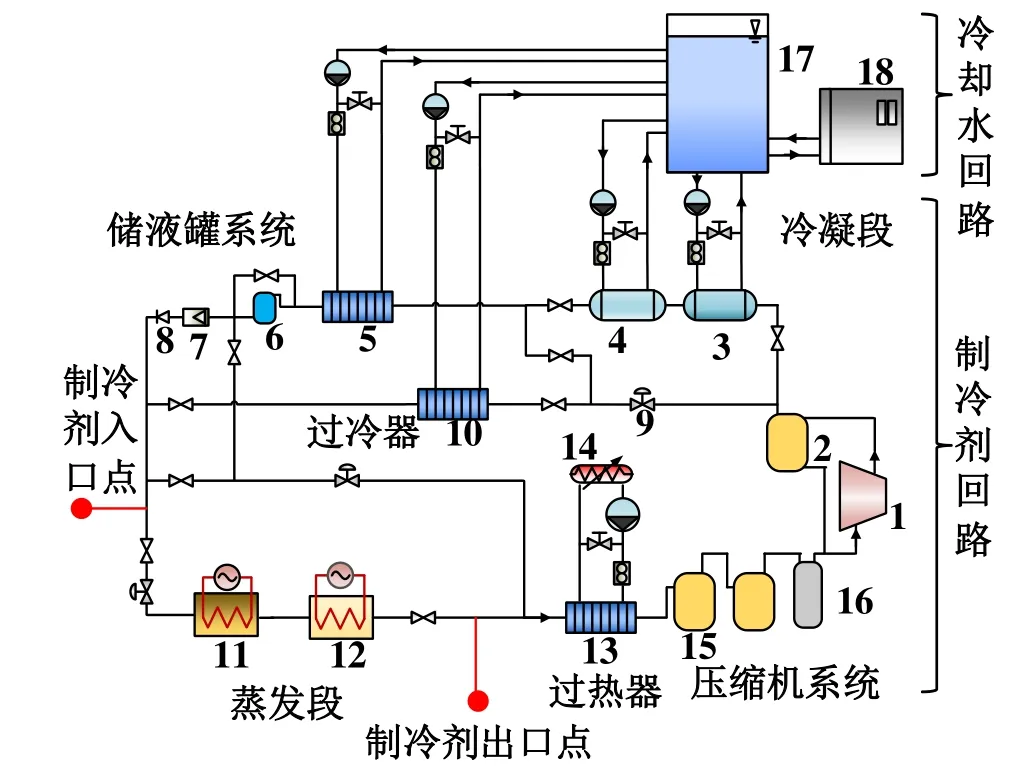

制冷剂循环系统用于提供具有一定流量和压力的R410A制冷剂,包括制冷剂回路和冷却水回路,如图2所示。制冷剂回路由压缩机系统、冷凝段、过冷器、储液罐系统、蒸发段和过热器等设备组成,实现制冷剂的蒸发与冷凝过程。压缩机出口的高温高压气体依次经过冷凝段和过冷器后被冷却为过冷液体,并储存在储液罐系统中;来自储液罐系统中的制冷剂液体通过制冷剂质量流量计后依次经过蒸发段和过热段,被加热成过热气体,并回到压缩机系统内完成循环。冷却水回路由水箱、冷水机组和水泵等设备组成,为制冷剂回路提供所需的冷量。水箱中的冷水经变频水泵增压、针阀调节流量后进入过冷器将过热气体冷却为过冷液态,之后回到水箱完成循环。水箱与冷水机组相连保证水箱内水温恒定。

图2 制冷剂循环系统原理

从制冷剂循环系统进入到噪音测试段的制冷剂入口点设置在储液罐系统中的制冷剂质量流量计的末端,从噪音测试段返回到制冷剂循环系统中的制冷剂出口点设置在制冷剂循环系统中的蒸发段末端。

1.3 实验样件与工况

实验样件为家用空调器中常用的短管节流阀,如图3所示。在制冷剂从右往左流动过程中,制冷剂驱动阀芯移动至阀座的左端,此时阀座外部的通流孔处于关闭状态,制冷剂只能从阀芯内部的通流孔流出,此时节流阀起到节流作用。反之,在制冷剂从左向右流动过程中,制冷剂驱动阀芯移动至阀座的右端,此时阀座外部的通流孔处于打开状态,且由于该通流孔的面积大于阀芯内部的通流面积,使得制冷剂经阀座外部通流孔流动时的阻力小于制冷剂经阀芯内部流动时的阻力,因此制冷剂将主要从阀座外部的通流孔流动,此时节流阀不起到节流作用。测试工况:制冷剂流量调节范围为7~120 kg/h,制冷剂压力调节范围为1.5~3 MPa,制冷剂干度的调节范围为0~0.5。

图3 实验样件

1.4 流型可视化的方法

为了观测进入节流阀的制冷剂流型,需要在节流阀测试段的入口处安装可视化段。可视化段需要满足:1)具有足够大的耐压强度,保证能够承受制冷剂的工作压力;2)具有足够的透光性,能够准确识别两相制冷剂在可视化段内的流型。

采用可伐合金与石英焊接的方式制作了可视化段,该可视化段经高压氮气保压测试后表明其完全可承受4 MPa的压力。同时石英材质具有良好的透光性,可清晰地分辨出两相流体在管道内的层状流、弹状流、环状流和泡状流等基本流型的区别。该可视化段的结构及其安装方式如图4所示,其安装在预加热段与节流阀入口处之间。

图4 可视化段的结构及其安装方式

1.5 流动噪音测量方法

为了能够测量得到制冷剂流经节流阀本体时产生的流动噪音,需要使用隔音箱来隔断外界环境噪音的干扰,如图5所示。通过收集隔音箱内部节流阀产生的声音,并对声音进行频谱和声压级分析,来判断流动噪音的大小。

图5 流动噪音的测试方法

2 数据处理与误差分析

2.1 数据处理方法

实验通过调节压缩机频率、流量调节阀以及旁通路中的气动调节阀来协同控制制冷剂流量;通过调节冷凝器中的进水温度和压力调节阀对制冷剂的阀前压力进行控制。

通过温度传感器和压力传感器可以确定该位置处制冷剂的焓值h1,认为可视化段管路没有压损及漏热,由压力传感器和所需控制的干度值可以确定可视化段内制冷剂焓值h2,则可计算出电加热需要提供的热量。通过调节电加热的输出热量获得试验所需的不同干度的制冷剂:

式中,Q为电加热量,W;qm为制冷剂质量流量,kg/s。

2.2 误差分析

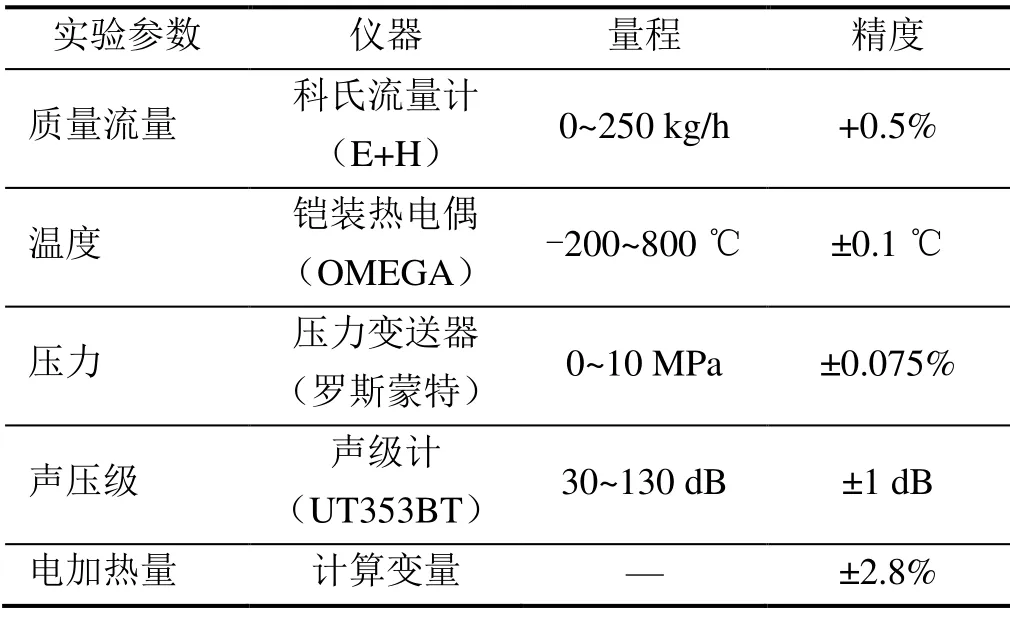

实验参数包括直接测量参数与间接计算参数,直接测量参数误差通过实验仪器精度可得,间接计算参数为电加热量,通过MOFFAT等[20]方法可得,如表1所示。

表1 仪器测量精度及计算参数误差分析

3 实验结果与分析

3.1 不同入口流型的影响

本文通过改变节流阀前制冷剂的质量流量或干度,获得4种常见的两相制冷剂流型工况(表2)。测得4种工况下的噪音水平如图6所示。可知在相同的质量流量下,泡状流的噪音水平最小,波纹环状流的噪音水平最大。此外,虽然弹状流型的质量流量最小,但其产生的噪音最大。

表2 4种流型对应工况

图6 对噪音声压级的影响

当制冷剂两相流型为环状流及泡状流时,对应制冷剂的流动处于稳定连续的状态,故两相制冷剂在流经节流阀时产生的噪音水平较小,且相同质量流量下,随着干度的增加,气相流速加快,冲击管壁及阀芯强度增大,从而噪音有所增大。当制冷剂两相流型为泡状流时,对应制冷剂的流动处于不稳定且非连续的状态,气液两相流体持续高频间隔的撞击阀针,且气液相间断的通过阀芯孔时产生高频振荡,从而辐射出的噪音最大。

3.2 不同入口流量的影响

图7所示为干度为0.1,阀前压力为2.05 MPa时,质量流量对噪音声压级的影响。相同干度及阀前压力时的4个工况下的流型均为环状流。由图7可知,流型同为环状流时,最大与最小噪音均随着质量流量的增加而增加。当质量流量由25 kg/h增大到40 kg/h时,流动噪音的最大声压级和平均声压级分别增大10.5%和8.5%。

图7 质量流量对噪音声压级的影响

对于环状流型,流速较快且流动连续,制冷剂基本处于稳定流动状态,故经过节流阀时产生的噪音较小,随着质量流量的增加,流速加快,流体冲击管壁及阀芯的强度增大,从而使得噪音水平随质量流量的增加而增加。

3.3 不同入口干度的影响

图8所示为质量流量为20 kg/h,阀前压力为2 MPa,干度对噪音声压级的影响。实验观测到对应干度的流型依次为弹状流(干度0.05)、弹状流(干度0.10)、环状流(干度0.15)、环状流(干度0.20)。由图8可知,在同为弹状流时,最大最小噪音随着干度的增加而增加,同为环状流时,最大最小噪音随着干度的增加而增加。且容易发现弹状流型时的噪音更大。干度由0.05增大到0.20时,流动噪音的最大声压级和平均声压级分别先增大6.4%和5.5%,后减小11.5%和9.5%,表明存在一个可使流动噪音最大的临界干度值。

图8 干度对噪音声压级的影响

对于弹状流型,其流动为非连续的不稳定流动,在流经节流阀阀芯时,会持续高频撞击阀针,且气液相间断的通过阀芯孔时产生高频振荡,从而辐射出更大的噪声。同为弹状流时,随着干度的增加,气柱长度变长、不稳定性增强,从而噪音随干度的增加而变大。同为环状流时,随着干度的增加,气相流速加快,从而冲击噪音增大。

4 降低节流阀内流动噪音的思路

通过控制节流元件入口处的两相制冷剂流型,可以降低节流元件内流动噪音。控制两相制冷剂流型的方式主要包括设置流型抑制器和改变制冷剂流速这两种。设置流型抑制器的方式通常是在节流元件入口处增加一个多孔介质器件[21],将管路中的液弹或气弹进行割裂,破坏弹状流型并促使其向其他流型转化,从而达到降噪的目的;多孔介质器件的目数越高则流型破坏作用越明显,但会加剧多孔介质器件的堵塞风险。另一种流型控制方式是通过提高两相制冷剂中的气相流速来压迫液相向四周壁面聚集、甚至将液弹冲破成离散的液滴,实现将弹状流型转化为环状流型或者泡状流型,从而达到消除异音的目的。本文基于改变制冷剂流速的方式对节流元件的管组结构进行了优化设计,研究发现优化的结构在相同的异音工况下能够降低2 dB以上,表明通过优化管组结构可以达到降噪的效果。

5 结论

本文设计并搭建了短管节流阀内流动噪音测试实验台,研究了制冷剂流型、入口流量和入口干度对流动噪音的影响规律,得出如下结论:

1)当短管节流阀入口为两相制冷剂状态时,不稳定弹状流型是导致短管节流阀流动噪音声压级增大的最主要流型,泡状流型对流动噪音的影响最小;

2)增大入口制冷剂质量流量会增大流动噪音;在两相制冷剂流型均为环状流型的条件下,质量流量由25 kg/h增大到40 kg/h时,流动噪音的最大声压级和平均声压级分别增大5%和12.5%;

3)随着入口干度的增大,流动噪音先增大后减小;在两相制冷剂流型均为弹状流型的条件下,干度由0.05增大到0.20时,流动噪音的最大声压级和平均声压级分别先增大6%和3%,后减小6%和13%;

4)通过对入口两相制冷剂的流型进行控制,将不稳定弹状流型转变为稳定的环状流型或泡状流型,可以实现降噪效果。