大导流面柱塞型节流阀冲蚀规律研究*

冯鹏云 詹良斌 黄天成 石应华 柏晓涅

(1.长江大学机械结构强度与振动研究所 2.苏州道森钻采设备股份有限公司)

0 引 言

节流阀是控制压力钻井技术的核心元件[1],其功能是通过调节节流阀开度对井底压力和流量进行调节,能够精确控制井眼的压力稍大于地层孔隙压力,避免造成地层污染。高压钻井液携带岩屑和颗粒冲击阀体,节流阀通过改变节流面积的方式节流,必然导致冲蚀加重,长时间冲蚀使得阀芯表面材料缺失,形成不均匀排布的犁沟状凹槽而产生刺漏,最终导致节流阀失效[2-3]。

为了延长节流阀的使用寿命,许多学者进行了大量研究并取得了一定进展。周俊泽等[4]针对阀芯断裂失效的情况进行了研究,指出阀芯的失效形式为低应力下的断裂损坏,通过增大台肩圆角以及设置合适销孔的位置,能够减小阀芯拉应力,延长节流阀的使用寿命。张祥来等[5]采用ANSYS对流场进行分析,定性地研究了楔形节流阀现场使用中产生冲蚀的原因,指出采用适当平面与圆弧形面结合的节流面,既能减轻对阀体的冲蚀,也符合压降要求。殷伟伟等[6]应用Fluent软件中的离散相模型和磨损模型进行分析,指出节流阀的压降和速度在最小流通截面位置达到最大值,节流阀内腔和阀针的壁面磨损以局部磨损为主,阀针是整个节流阀内部最易被冲蚀的零部件,其研究结果可为不同工况下节流阀的选型、使用和改进提供参考。

以上研究以针型节流阀、楔型节流阀和柱塞型节流阀为主,对大导流面柱塞型节流阀冲蚀规律的研究还有待完善。鉴于此,本文以大导流面节流阀为研究对象,采用欧拉-拉格朗日法和离散模型[7-10],分析不同开度下,流体速度、固体颗粒直径以及质量流量对节流阀冲蚀规律的影响。通过对不同工况下冲蚀规律的总结,可为节流阀的设计和优化提供指导。

1 建模与参数设定

对节流阀模型进行简化,并估算雷诺数,达到湍流状态则选用湍流模型。结合DPM模型,其中离散相为固体颗粒,密度为1 500 kg/m3;连续相为液体,密度为1 000 kg/m3。

1.1 控制方程

不可压缩流体控制方程为:

(1)

质量守恒方程为:

(2)

动量守恒方程为:

(3)

式中:Sm为分散项对连续项的附加源项;ux、uy、uz分别为x、y、z方向上的速度,m/s;t为时间,s;ρ为流体密度,kg/m3;p为静压,Pa;τij为应力张量,N;gi、Fi分别为i方向上的重力体积力和外部体积力。

1.2 湍流模型

雷诺数显示节流阀内部流场为湍流,忽略流体间黏性,采用标准的k-ε模型[11]:

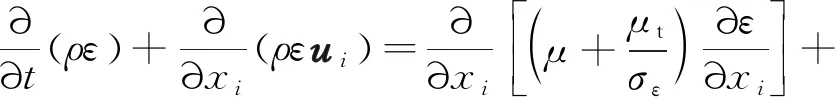

(4)

(5)

式中:k为湍流能,J;Gk为由层流速度梯度产生的湍流能,J;Gb为由浮力产生的湍流能,J;ε为湍流耗散率,J/s;Yk为在可压缩湍流中过渡扩散产生的波动动能,J;cε1、cε2、cε3、σk、σε为常量,取值分别为1.44、1.9、0.09、1.0和1.2;Sk、Sε均为自定义参量。

1.3 冲蚀模型

节流阀内腔冲蚀磨损速率主要由颗粒撞击壁面的个数、颗粒的运动速度、质量流量、颗粒直径、冲击角以及撞击壁面时颗粒与壁面的接触面积决定。其冲蚀模型为:

(6)

式中:R为冲蚀磨损速率,kg/(m2·s);N为颗粒撞击壁面的个数;mp为颗粒质量流量,kg/s;C(dp)为颗粒粒径的函数,取C(dp)=1.8×10-9;θ为颗粒对管道壁面的冲击角;f(θ)为关于θ的冲击角函数[12-14];v为颗粒冲击速度,m/s;b(v)为颗粒相对于速度v的函数,取2.6;Af为冲蚀壁面计算单元的面积,m2。

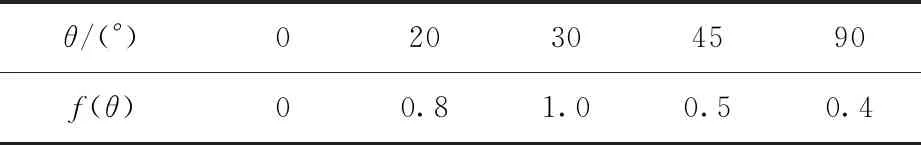

其中,冲击角函数f(θ)采用分段函数方式定义,具体取值查表1。

表1 冲击角函数

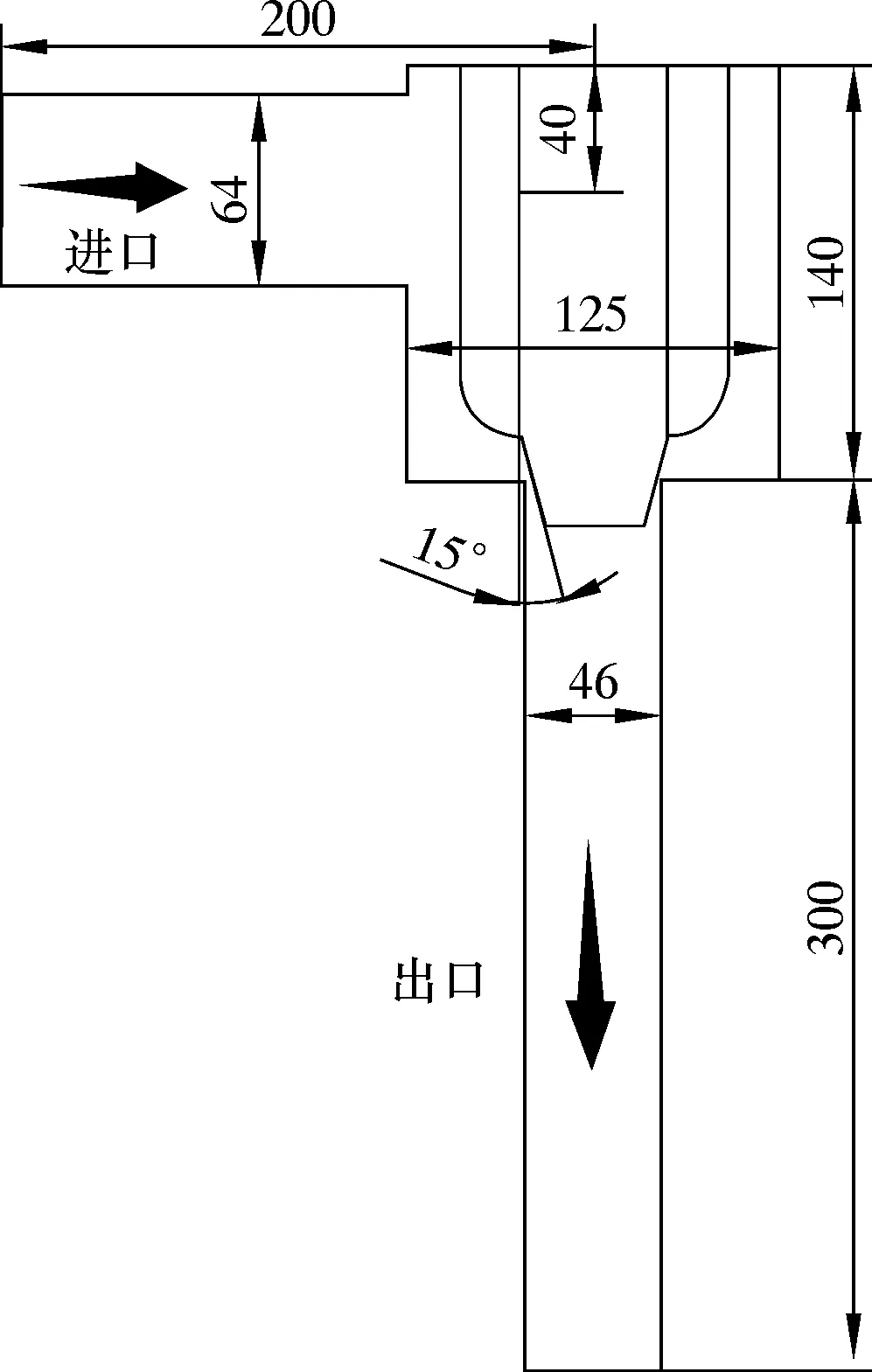

1.4 物理模型及网格划分

本文以PCG,2-9/16×15M型节流阀为例,选择5种不同开度的节流阀进行研究。研究中,各参数取值如下。开度K分别为20%、40%、60%、80%和100%,进口直径d1=64 mm,出口直径d2=46 mm,导流面角度α=15°,导流面倒角高度l=30 mm,内腔阀芯处倒角半径r=2 mm,阀体内腔高度h=140 mm,阀腔内径d3=125 mm。节流阀流体域模型如图1所示。

图1 节流阀流体域模型

考虑到节流阀的流体域模型比较复杂,选用适应性好的四面体网格划分。为避免局部结构网格加密导致网格变化过大,影响计算精度,采用整体网格加密,设置最小单元尺寸为1 mm。

1.5 边界条件

在Fluent数值模拟过程中,进口选用速度进口,出口选用标准压力出口,设置离散相颗粒进口速度与连续相流体进口速度相同,并垂直于进口界面。设置离散相颗粒作用于壁面类型为reflect,对节流阀模型进行稳态求解。

2 节流阀冲蚀影响因素分析

2.1 冲蚀影响参数

高压钻井液携带岩屑和颗粒长时间冲击阀芯导流面,形成不均匀排布的犁沟状凹槽而产生刺漏,最终导致节流阀失效,其他部位未见明显材料缺失。节流阀阀芯失效图如图2所示。

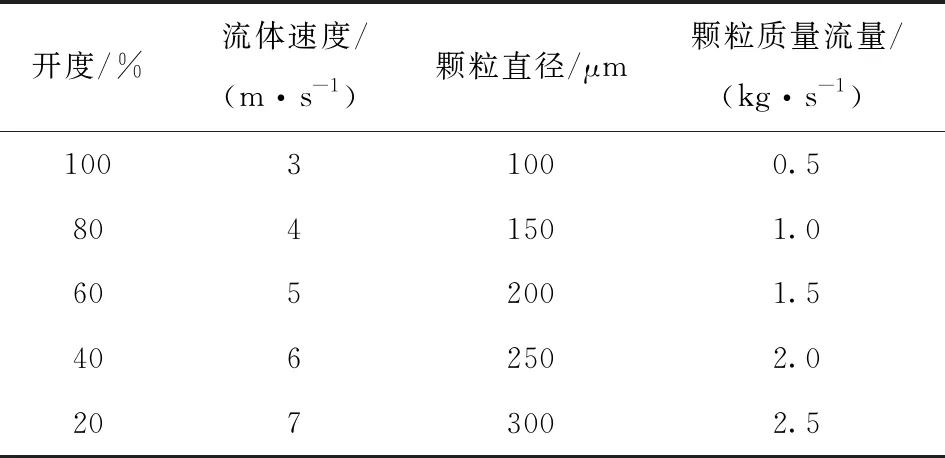

节流阀采用一进一出的方式,通过调整阀芯的位置改变节流阀开度,从而影响节流阀降压特性。通过对上文节流阀阀芯失效的原因进行分析,下文从流体流速、颗粒直径、颗粒质量流量和节流阀开度来分析节流阀冲蚀磨损规律。节流阀相关冲蚀参数如表2所示。

表2 节流阀相关冲蚀参数

2.2 流速对节流阀冲蚀磨损的影响

在不同开度下,选取流速分别为3、4、5、6和7 m/s进行仿真分析,整理数值仿真数据,可以得到节流阀最大冲蚀率随流体流速的变化规律,如图3所示。

由图3可以看出:随着流体速度的增大,不同开度下的节流阀冲蚀率均呈现上升趋势,因为颗粒的随动性,固体颗粒在速度较大的连续相流体中受到的惯性力较大,加剧了固体颗粒与壁面的冲击强度,所以不同开度下,流体速度的增加均导致冲蚀率的增大;从冲蚀率变化速率来看,随着开度的减小,最大冲蚀速率的变化率变大。

图3 不同流速下节流阀的最大冲蚀率

2.3 颗粒直径对节流阀冲蚀磨损的影响

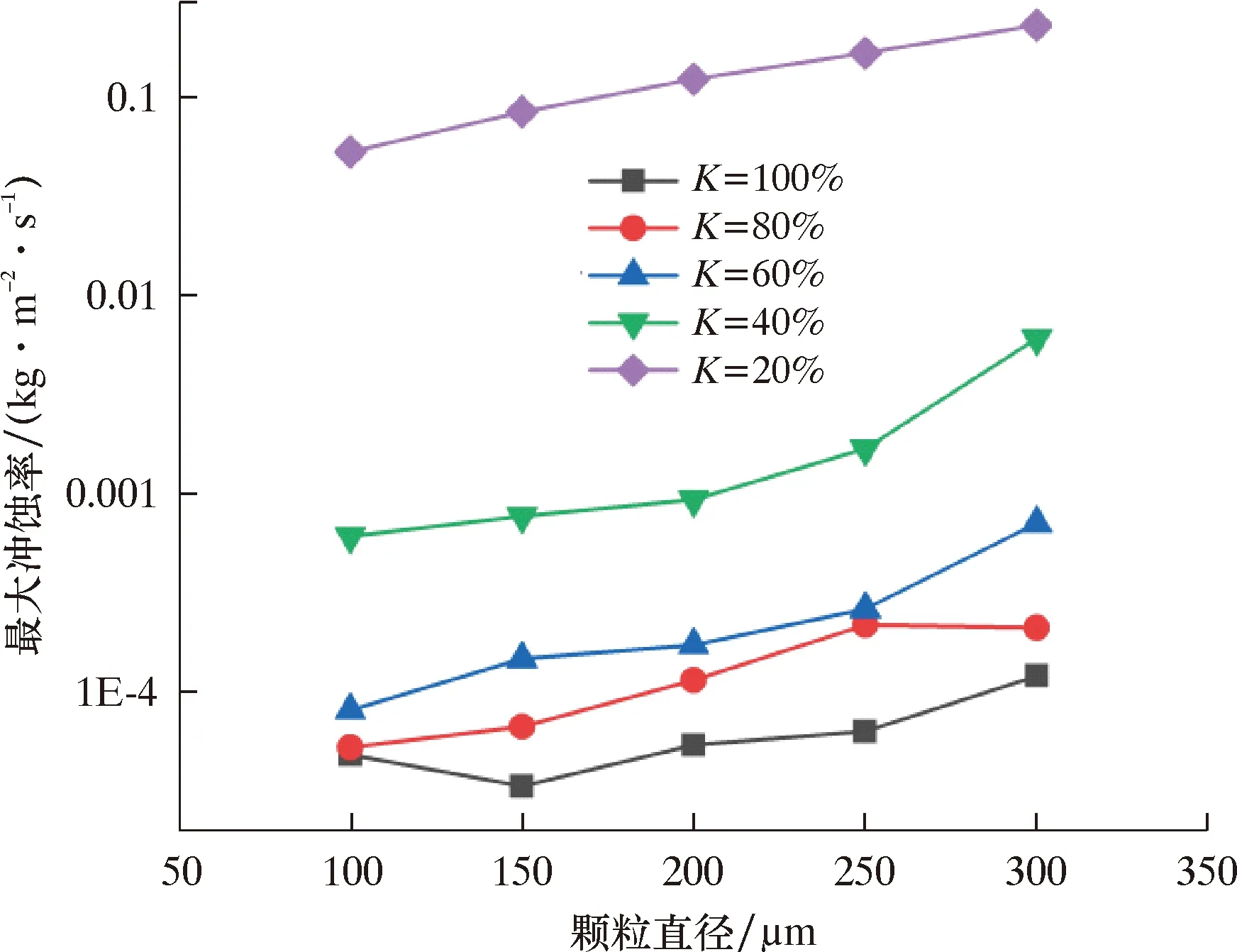

在不同开度下,选取颗粒直径分别为100、150、200、250和300 μm进行研究,整理数值仿真数据,可得节流阀最大冲蚀率随颗粒直径的变化规律,如图4所示。

图4 不同颗粒直径下节流阀的最大冲蚀率

由图4可以看出:随着颗粒直径的增大,最大冲蚀率呈现增长趋势,这是因为颗粒直径变大,导致单个颗粒与壁面碰撞的强度变大,但颗粒总的质量流量是确定值,所以颗粒数目减少,可以看出这是动态过程。从最大冲蚀率的整体变化趋势可知,颗粒直径的增大导致碰撞加剧是影响冲蚀率的主要原因。

2.4 颗粒质量流量对节流阀冲蚀磨损的影响

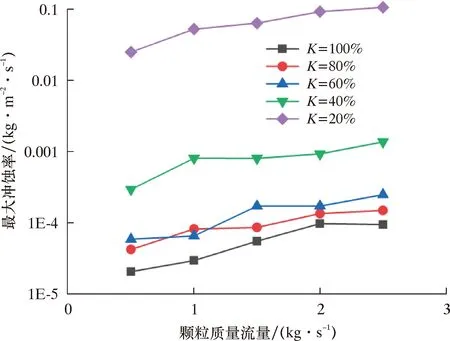

在不同开度下,选取颗粒质量流量分别为0.5、1.0、1.5、2.0和2.5 kg/s进行研究,整理数值仿真数据,可得节流阀最大冲蚀率随颗粒质量流量的变化规律,如图5所示。

图5 不同颗粒质量流量下节流阀的最大冲蚀率

由图5可知,最大冲蚀率与颗粒质量流量呈正相关。这是因为随着颗粒质量流量的增加,导致单位体积中颗粒数量的增加,提高了单位面积上颗粒与壁面碰撞的概率,导致最大冲蚀率升高。

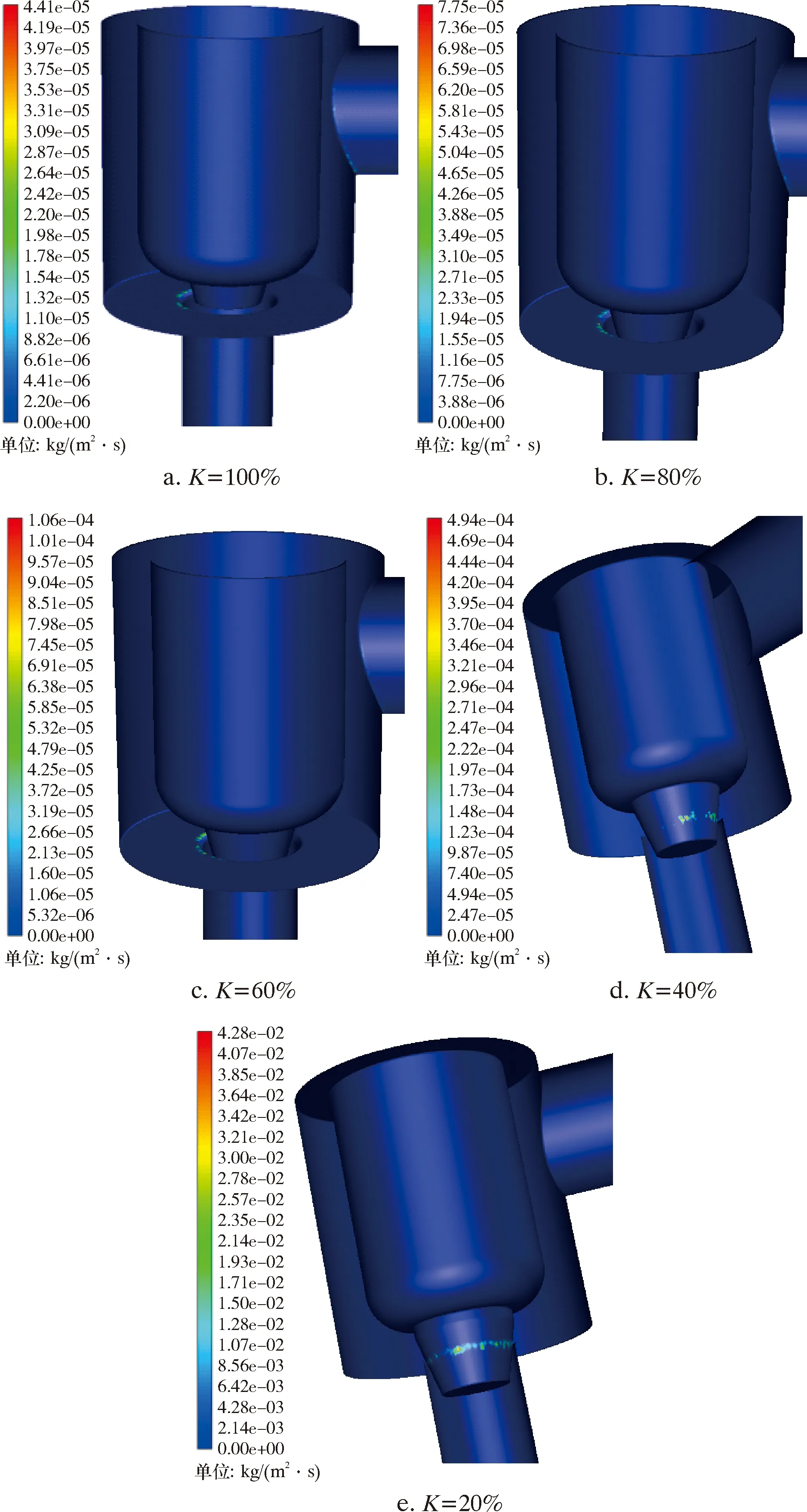

2.5 开度对节流阀冲蚀磨损位置的影响

在同样的颗粒直径、流体速度和颗粒质量流量条件下,建立不同开度下的流体域模型,其开度分别为100%、80%、60%、40%和20%。运用Fluent模块对以上5种流体域模型冲蚀磨损规律进行研究,图6为不同开度下节流阀的冲蚀磨损分布云图。由图6可知:随着开度的减小,最大冲蚀发生的位置出现转移;在开度为100%、80%和60%时,冲蚀主要发生在两处:第一处,进口流道与阀体内腔的相贯线处,并且相贯线最下端冲蚀最严重,呈现向两边递减的状态;第二处,阀体内腔的节流口处,在远离进口界面的阀体内腔节流口处冲蚀最大,随着靠近进口界面方向,冲蚀率降低。主要原因是颗粒具备的动能大于相同体积的流体动能,所以颗粒因惯性力绕流过节流阀阀芯座,在阀芯座后端形成对冲,并产生堆积,增大此处流体携砂量,导致冲蚀磨损加剧。

图6 不同开度下节流阀冲蚀磨损分布云图

在开度为40%和20%时,最大冲蚀位置出现在阀芯导流面节流口处,主要有两个原因:第一,流体冲击阀芯,阀芯对流体的反作用导致流体产生二次流,改变流体冲击阀芯的角度,使得冲击角接近30°;第二,节流阀节流面的面积减小,导致流体对节流阀阀芯的冲击速度变大。以上两个原因导致了节流阀阀芯冲蚀率变大。

根据同一冲蚀位置的冲蚀云图分布情况:第一,阀体内腔节流口处冲蚀,因为颗粒的随动性,流体带动颗粒绕流阀芯座后方,阀芯座后端下方可堆积的空间有限,在堆积量达到上限时,颗粒从阀芯座后端节流口排出,这样节流口远离进口界面的颗粒质量浓度大于靠近进口界面的颗粒质量浓度,所以阀体内腔节流口处远离进口界面的地方冲蚀相较于靠近进口界面的地方冲蚀率较大;第二,导流面节流口处冲蚀,在靠近进口界面的导流面上冲蚀较大,在远离进口界面的导流面上冲蚀较小,并且在开度为20%时,规律变弱。主要是由于流体在绕流阀芯座时,出现流体分离现象,会在阀芯座后方产生一个低速且低压的区域,此处冲蚀率较小,分析结果与实际冲蚀结果一致。

3 节流阀改进

在节流过程中,节流阀主要在小开度工况下进行节流。由上文分析可知,节流阀开度为20%时的最大冲蚀率远远大于开度为40%、60%、80%和100%时。

不同开度下节流阀的最大冲蚀率如图7所示。在节流阀处于小开度不同工况时,节流阀最大冲蚀位置都处在节流阀阀芯上,同图2节流阀阀芯失效图一致,所以有必要优化节流阀结构,以减小对节流阀阀芯的冲蚀速率。

图7 不同开度下节流阀的最大冲蚀率

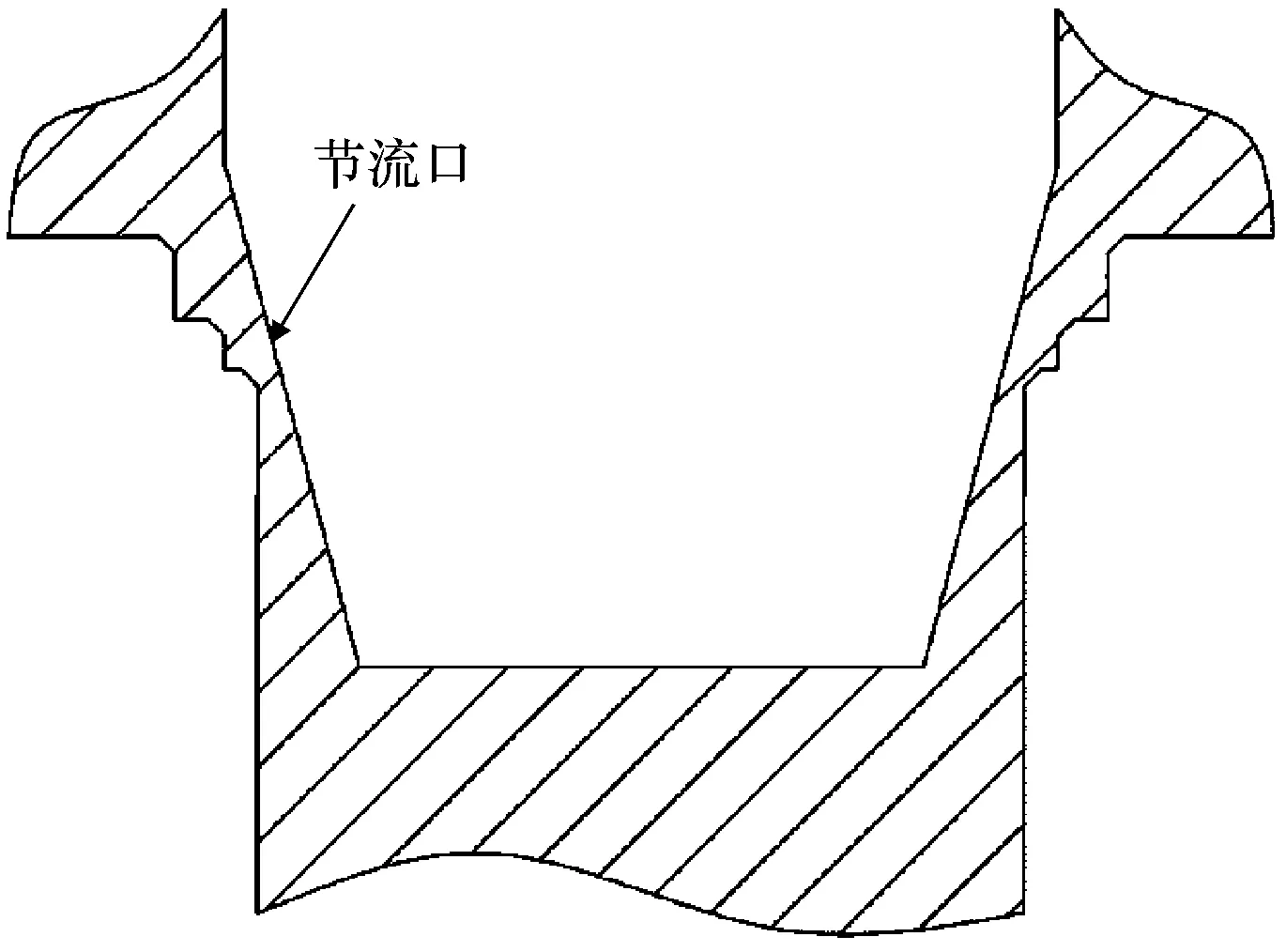

通过对冲蚀的原因分析,对节流阀提出改进意见。在保证最小节流面面积不变的情况下,将出口管道与阀体内腔交汇处的小倒角改为阶梯形结构,通过阶梯形结构来改变流体与阀芯的冲击角度,从而减小流体对阀芯的最大冲蚀率。节流口处阶梯形结构如图8所示。

图8 改进后的节流阀节流口处结构图

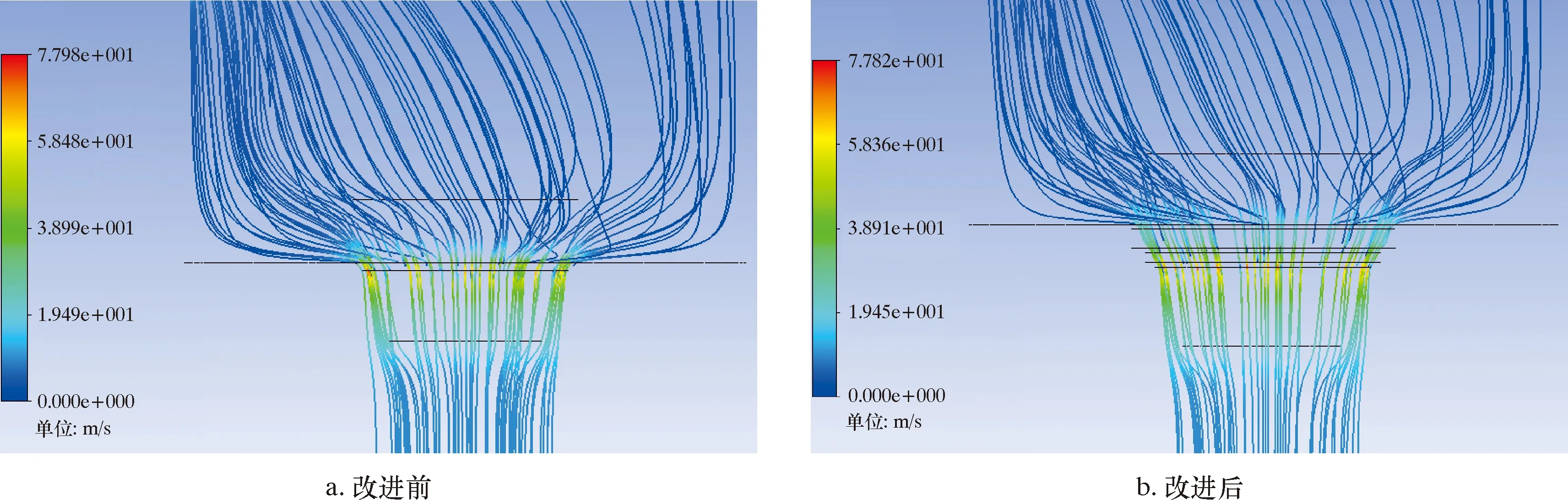

设定节流阀连续相流体速度为5 m/s,固体颗粒直径为100 μm,固体颗粒质量流量为1 kg/s。改进前、后的节流阀速度流线图如图9所示。对改进前、后的结构进行冲蚀磨损分析,分析结果如图10所示。

由图9可知:改进前、后最小节流面的面积相同,所以节流口的最大速度也相同,这与数值仿真结果一致;改进前,节流口处流道截面积最小,所以节流口流速也最大,此时,最小节流口处流体冲击导流面角度接近30°;改进后,节流口处流体介质冲击导流面角度减小。

图9 节流阀改进前、后的速度流线图

由图10可知,通过对阀体内腔节流口处进行改进,最大冲蚀率由6.92×10-3kg/(m2·s)减小为2.25×10-3kg/(m2·s)。主要原因为改进后,阶梯形结构改变了最小节流口处的流体冲击导流面的角度,使流体以30°冲击导流面的情况在最小节流口之前提前出现,此时30°冲击导流面的速度因不在最小节流口,未能达到最大。通过以上措施使得节流阀阀芯的冲蚀率变均匀。

4 结 论

(1)在节流阀相关影响因素相同的情况下,节流阀的最大冲蚀率随流体流速、质量流量和颗粒直径的增大均呈现增大趋势。当节流阀的开度变小,其最大冲蚀率的变化率上升趋势明显。

(2)随着开度的减小,节流阀最大冲蚀率发生的位置由阀体内腔的节流口处向导流面的节流口处转移。在阀体内腔节流口处,远离进口界面的阀体内腔节流口处冲蚀比靠近进口界面阀体内腔节流口处严重;在导流面节流口处,靠近进口界面的导流面节流口处冲蚀比远离进口界面的导流面节流口处严重。

(3)在小开度工况下,节流阀最大冲蚀位置都处在节流阀阀芯上,通过改进节流阀结构,减小冲击角对节流阀冲蚀率的影响,结果显示阶梯形节流口有利于减轻流体介质对阀芯导流面的冲蚀。