粒径重构旋流器结构参数优选*

夏宏泽 白健华 赵宇 孙超 马骏 何亚其

(中海石油(中国)有限公司天津分公司)

0 引 言

目前渤海大部分主力油田进入高含水阶段,虽然很多平台具有较大的提液空间,但是平台产液处理能力的不足制约了油田的提液增产,且平台空间有限,故有必要开展高效油水处理技术研究[1-2]。水力旋流器是一种利用离心力来完成互不溶且存在密度差的两相或多相流体分离的设备,其占地面积小、结构简单、分离效率高、可连续运转,满足平台对油水处理设备的需求[3-4],但是由于井口采出液乳化严重,小粒径油滴所受离心力较小,水力旋流器对小粒径油滴分离效果较差。

近年来,已有学者研究了如何提高水力旋流器对小粒径油滴的分离效率。吕凤霞等[5]研究了单锥和双锥结构的旋流器对油水分离效率的影响,发现双锥结构对小粒径油滴具有较好分离效果;刘培坤等[6]研究了单溢流管和双溢流管结构旋流器对油水的分离效率,得出双溢流管结构内流体切向速度大,有利于对细小油滴的分离;应锐等[7]设计了复合型水力旋流器,与传统静态水力旋流器相比,其内部流场的稳定性与离心力场的强度均有所增强,更适用于微小颗粒的分级作业;刘培坤等[8]模拟了ø8 mm的双锥角微型旋流器,发现双锥角微型旋流器可明显改善底流夹细和溢流跑粗现象;袁惠新等[9]对3种不同锥段长度的微型旋流器的内部流场进行数值模拟,得出适当增大旋流器锥段长度对提高旋流器的分离效率有利。上述研究均通过优化旋流器的结构参数增大内部流体的切向速度与离心力场强度的方式,来提升其对细微颗粒的分离效果,但是不同粒径的颗粒均在同一结构中分离,不能对大、小粒径同时进行针对性的分离。马骏等[10-11]提出一种粒径重构旋流器,通过入口结构来实现大、小粒径油滴的重新排列,再通过内嵌式结构对大、小粒径的油滴进行高效分离,通过数值模拟研究了入口弯管角与操作参数对旋流器分离效率的影响,并用试验验证了其可行性。

本文在前人优化粒径重构旋流器入口弯管角的基础上,研究切向入口高度、内层溢流管直径及内锥段长度等参数对粒径重构旋流器内部油滴粒径分布、油相体积分数与分离效率的影响,以进一步提高旋流器的分离效率,并利用CFD数值模拟软件Fluent对其结构进行优化,开展不同处理量和分流比的油水分离试验,以验证旋流器的分离效果与数值模拟的准确性。所得结论可为粒径重构旋流器的进一步优化与现场应用提供参考。

1 数学模型

1.1 多相流模型

多相流模型多用于解决各相速度不相同的多相流问题。任何流体的流动过程都要受质量守恒与动量守恒的制约。连续性方程和动量方程分别如式(1)及式(2)所示[12-13]。

(1)

(2)

式中:下标i表示水相或油相;t为时间,s;α为体积分数;ρ为密度,kg/m3;∇为拉普拉斯算子;u为速度矢量,m/s;τ为应力张量,Pa;p为压力,Pa;Mi为相间动量交换项,kg/(m·s)2;g为重力加速度,m/s2。

1.2 群体平衡模型

在旋流器内油滴由于剪切力的作用会发生的聚结与破碎,所以不可忽视粒径变化对旋流器分离效果造成的影响,需在多相流体系中添加群体平衡方程。群体平衡方程如下[14-15]:

S(V,t)=BC(V,t)-DC(V,t)+BB(V,t)-DB(V,t)

(3)

式中:S(V,t)为液滴聚并和破碎的源相;BC(V,t)和DC(V,t)分别为聚并导致的液滴生成和破灭;BB(V,t)和DB(V,t)分别为破碎导致的液滴生成和破灭;V为液滴体积,m3。

2 数值模拟

2.1 物理模型

图1为旋流器研究截面示意图。本文采用SolidWorks软件对粒径重构旋流器的结构进行建模,以旋流器顶部中心为坐标系原点,轴向为z轴正向,径向为x、y轴,并选取截面Ⅰ、截面Ⅱ、截面Ⅲ作为研究截面。旋流器工作原理为:油水混合液从入口进入,先经过弯管,由于小粒径油滴与大粒径油滴所受惯性力不同,分别集中在弯管的内侧与外侧流动并被挡板隔开,随混合液进入嵌套式的内层及外层旋流器,内层旋流腔直径小,使流体所受的离心力增大,促进对小粒径油滴分离,经过2层旋流分离后,内、外层溢流管流出的油相汇集后,由底部沿着轴向向下排出,内、外层底流管流出的水相汇集后由底部切向出口排出。

图1 粒径重构旋流器研究截面示意图

2.2 网格划分

利用Gambit软件对粒径重构旋流器的流体域进行网格划分,采用六面体网格对流体域进行划分以保证模型计算精度[16],网格划分如图2所示。为了进行网格的独立性检验,本文对不同网格划分数量(390 339、497 514、594 514与710 109)下的旋流器进行数值模拟,以旋流器的油水分离效率为检验标准,结果显示:分离效率随着网格数量的逐渐增大而升高,当网格数在594 514后,分离效率随网格数的增加几乎不变,即模拟结果不再受网格数的影响。为保证计算精度并节约时间,本文的数值模拟在旋流器的网格数为594 514时开展。

图2 旋流器流体域网格划分

2.3 边界条件与数值解法

模拟计算采用多相流Mixture模型,入口流量为2.3 m3/h,含油体积分数为3%,主相水的密度与动力黏度分别为998.2 kg/m3与1.003×10-3Pa·s,离散相油的密度与动力黏度分别为889 kg/m3与1.006 Pa·s,溢流总分流比为30%。为考虑旋流过程中油滴粒径的变化,采用群体平衡模型,湍流计算模型选择雷诺应力模型,入口为速度入口,出口为自由出口,选用压力基准算法隐式求解器稳态求解,压力速度耦合选用Simple算法,选用二阶迎风差分离散格式,壁面不可渗漏,无滑移条件,残差精度为10-6。

根据旋流场中流体的特性,考虑旋流过程中油滴粒径的变化,对群体平衡模型中的边界条件进行设置。模拟时表面张力系数取0.04,油滴粒径取0.05、0.10、0.20、0.40及0.80 mm,各粒径体积分数取20%。

3 结果分析

3.1 初始结构

图3为不同粒径油滴流线图(用油滴粒径表示)。由图3可知,大粒径油滴集中在外层旋流器,而小粒径油滴大部分集中在内层旋流器。通过初步模拟,得出粒径重构旋流器达到了粒径分离的预想效果。

图3 不同粒径油滴流线图

在确定粒径重构旋流器入口位置最佳弯管角为180°的基础上,结合旋流器的结构特点,制定了旋流器结构优化方案,优化方案如表1所示。通过单一变量法对不同结构参数的旋流器内部流场进行深入研究,得出旋流器内部粒径分布、油相体积分数以及分离效率的变化规律,进而优选出旋流器最佳结构参数。

表1 旋流器结构参数优选方案 mm

3.2 切向入口高度

旋流器的总切向入口高度为20 mm,挡板厚1 mm。保持总切向入口高度不变,改变内层切向入口高度,外层切向入口高度随之改变。图4为不同内层切向入口高度L1下油滴粒径分布云图。旋流器的切向入口高度对旋流器入口不同粒径油滴分布影响较大。由图4可知:内层切向入口高度越小,内层油滴粒径越小,粒径分离越明显;内层切向入口高度为5.1 mm时,内外层油滴粒径相差0.09 mm,随着内层切向入口高度逐渐增大,粒径重构效果逐渐减弱;当内层切向入口高度大于外层切向入口高度时,部分大粒径油滴跟随小粒径油滴进入内层旋流器,严重影响粒径重构效果。

图4 不同切向入口高度下油滴粒径分布云图

在截面Ⅰ上选取y=-32.7 mm处的一条直线(图4中直线A),研究其上油滴粒径分布,结果如图5所示。由图5可知,随着内层切向入口高度的增大,挡板上下油滴粒径差值减小,且当内层切向入口高度大于7.6 mm时,在直线A处内层切向入口中的油滴粒径反而大于外层切向入口中的油滴粒径。由此可见,内层切向入口高度为5.1和7.6 mm时,油滴粒径的选择分离效果较好,但内层切向入口高度过小,流体速度快,不利于油滴的聚集与分离,故内层切向入口高度选为7.6 mm。

图5 不同内层切向入口高度下油滴粒径分布曲线

3.3 内层溢流管直径

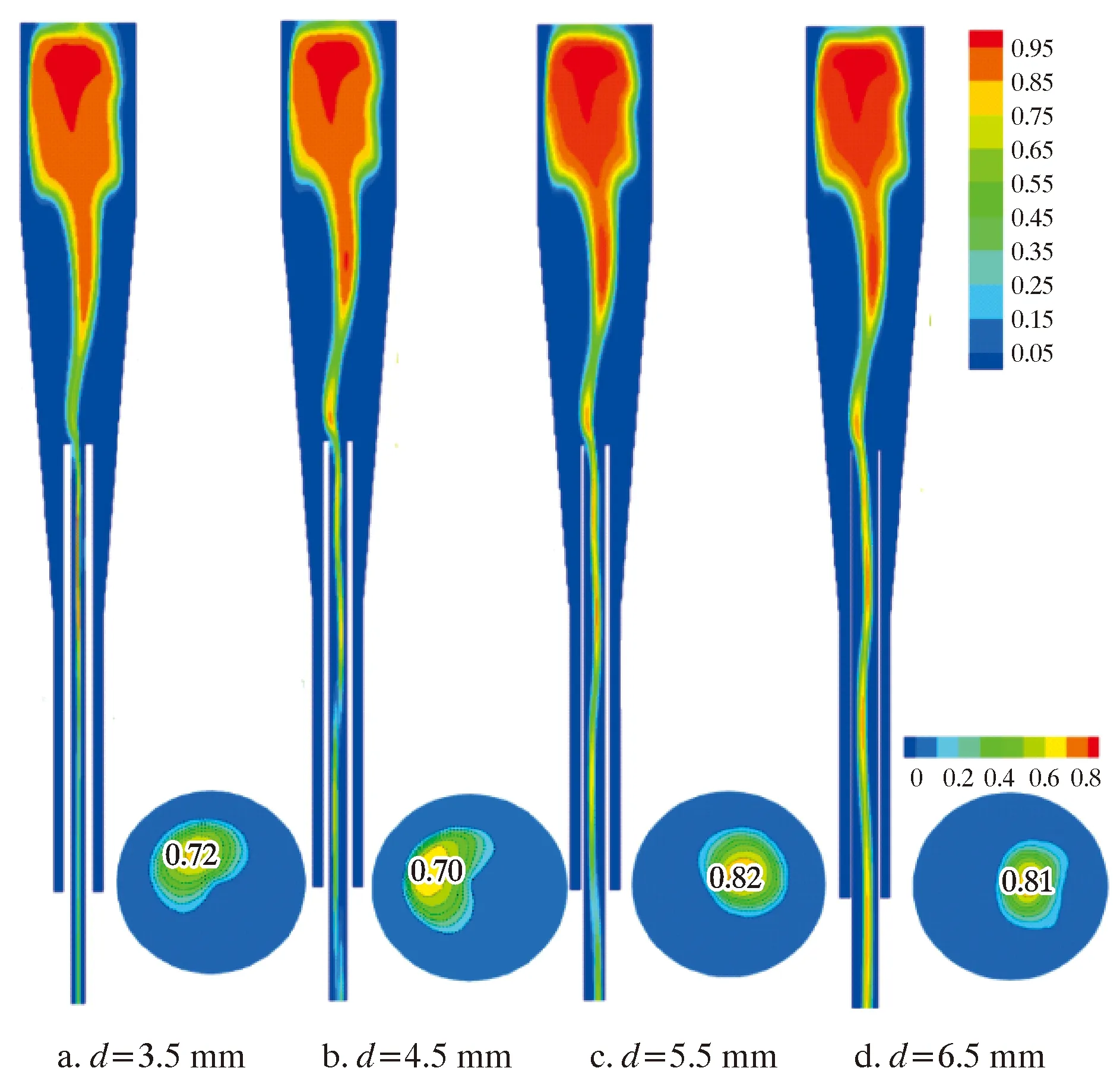

在入口弯管结构的作用下,小油滴由内层切向入口进入内层旋流器。该旋流器的高效分离体现在对小油滴的分离,旋流器的内层结构对旋流器的分离性能影响较大[17]。图6为不同内层溢流管直径d的旋流器的油相体积分数分布云图。

图6 不同内层溢流管直径旋流器的油相体积分数分布云图

由图6可以看出,随着内层溢流管直径增大,溢流管中心处的油相体积分数逐渐增大,但所形成的中心油核面积越来越小。观察纵剖面油相分布云图发现,内层溢流管直径越大,内层旋流器中的油相分布越不均匀。这表明内层溢流管直径较大时,旋流腔内部流场不稳定,分离效果较差。

图7为不同内层溢流管直径旋流器的油水分离效率对比曲线。由图7可知:随着内层溢流管直径的增大,旋流器的分离效率先升高后降低,在研究范围内,旋流分离器的分离效率最大变化值为0.99%;在内层溢流管直径为4.5 mm时,分离效率达到最大值98.12%。综合油相分布及效率分析,内层溢流管直径为4.5 mm时,分离效果最好。

图7 不同内层溢流管直径旋流器的油水分离效率对比曲线

3.4 内层锥段长度

图8为不同内层锥段长度L2时旋流器在截面Ⅲ上的油相体积分数分布云图。

图8 不同内层锥段长度时旋流器的油相体积分数分布云图

对比出口管内的油相体积分数分布可知:内层锥段长度对底流管和溢流管油相分布影响明显,随着内层锥段长度的增大,油水两相在旋流器内的停留时间延长,内层溢流口内中心油核面积逐渐减小,对应的内层底流口内的油相体积分数也随之改变;在内层锥段长度为108 mm时,内层溢流口内油相体积分数较高,中心处含油体积分数为0.75,且内层底流口中含油体积分数最小,为0.01。

图9为不同内层锥段长度旋流器分离效率的对比曲线。由图9可知:内层锥段长度对旋流器的分离效率影响较大,在研究范围内,旋流分离器的分离效率最大变化值为3.98%;随着内层锥段长度的增大,旋流器的分离效率先升高后降低,在内层锥段长度为108 mm时,达到最大值98.12%。

图9 不同内层锥段长度旋流器分离效率的对比曲线

4 室内试验

4.1 工艺流程

图10为室内试验工艺流程图。

1—油罐;2—流量计;3—静态混合器;4—压力计;5—取样阀;6—排液阀;7—废液池;8—旋流器;9—变频器;10—流量控制阀;11—螺杆泵;12—计量泵;13—水罐。

工艺流程原理为:在油罐中加入GL5-85W-90重负载型齿轮油,水罐中加入常温自来水;油罐中的油相在柱塞式计量泵的作用下,水箱中的水相在螺杆泵的作用下,共同流入静态混合器内进行充分混合,再进入粒径重构旋流器进行油水分离;分离出的油相与水相分别从溢流管线和底流管线经过各自的流量计和排液阀进入废液池中;每种工况下在旋流器运行稳定时对入口、溢流口与底流口进行取样,利用红外分光测油仪化验样液含油体积分数,并计算分离效率。

4.2 结果分析

根据海上油田某井实际含水体积分数,将油水混合液的含油体积分数设定为5%(含水体积分数为95%),旋流器溢流分流比设定为29%,处理量设定为2.5、2.9、3.3、3.7和4.1 m3/h。

图11为不同处理量下旋流器分离效率模拟值与试验值的对比曲线。从图11可以发现:入口流量在2.5~4.1 m3/h时,旋流器模拟和试验的分离效率都随处理量的增加呈现出先升高后降低的趋势,试验值均低于模拟值,这是因为在流量过大与试验工况下都容易导致油滴乳化破碎,降低分离效率;在入口流量为3.3 m3/h时,旋流器分离效率的模拟值和试验值均取得最大值,分别为97.6%与96.62%;在处理量为2.5 m3/h时,试验值与模拟值相差较大,可能是取样时旋流器内流场波动导致的,其他数据均表现出较好的一致性,从而验证了数值模拟的可靠性。

图11 不同处理量下旋流器分离效率试验值与模拟值的对比曲线

设定入口流量为3.3 m3/h,旋流器入口含油体积分数为5%,溢流分流比设定为24%、29%、34%、39%和44%,分析不同分流比下旋流器的分离效果,结果如图12所示。从图12可以发现:分流比在24%~44%时,两曲线变化规律及重合度均较好,分离效率模拟值与试验值的最大误差为1.64%,试验值均略低于模拟值;随着分流比的增加,分离效率均先升高后降低,分流比为39%时,分离效率模拟值与试验值最高,分别为97.73%与97.01%。

图12 不同分流比下旋流器分离效率试验值与模拟值的对比曲线

5 结 论

(1)本文对粒径重构旋流器进行了结构参数优选,对其油水分离的基本原理、流场特性、粒径分布及分离性能等进行了较为全面的分析,分析结果显示,该旋流器相对于常规旋流器可提升细小油滴的分离效率,证明了粒径重构旋流器对解决海上部分油田因油水处理瓶颈导致的提液困难问题的可行性。

(2)对粒径重构旋流器的主要结构进行了数值模拟与对比分析,优选出的最佳结构参数如下:内层切向入口高度7.6 mm,外层切向入口高度11.6 mm,内层溢流管直径4.5 mm,内层锥段长度108 mm。优化后旋流器的分离效率由97.31%提高至98.12%。

(3)通过室内试验和数值模拟对比,不同流量和分离比下旋流器的油水分离效率的变化规律及重合度均较好,验证了数值模拟的准确性,在流量为3.3 m3/h、分流比为39%时,旋流器油水分离效率模拟值与试验值最高,分别为97.73%与97.01%。