浮式波浪补偿装置研究及发展建议*

李欢 樊春明 李鹏 郑万里 刘启蒙

(宝鸡石油机械有限责任公司;中油国家油气钻井装备工程技术研究中心有限公司)

0 引 言

浮式波浪补偿装置主要用于补偿海浪作用引起的船舶升沉运动以及水下洋流引起的升沉运动对负载的影响,消除升沉运动负载的载荷波动、位移和速度变化,是深海海洋工程的关键装备之一。通常,浮式波浪补偿装置依附于关键作业设备,如吊机、钻井系统及隔水管系统等。按照补偿的类型可以分为恒张力、恒钻压和恒位置3种。恒张力波浪补偿装置主要为其服务设备提供恒定的张力,纯被动或主动地跟随船舶升沉运动,主要有吊机恒张力装置、隔水管张紧系统及基盘收放系统等。恒钻压波浪补偿主要指用于浮式钻井作业的钻柱补偿装置,根据安装位置可分为游车、天车和死绳补偿装置。恒位置波浪补偿主要应用于带主动波浪补偿功能的吊机和绞车上,可实现下放负载相对于海底的高度保持在一定的范围内波动,按照补偿能力有单自由度和多自由度的恒位置补偿。

按照驱动型式,浮式波浪补偿装置分为纯液压、液-气弹簧和电驱3种类型。其中:纯液压波浪补偿装置通过主动或被动控制泵或马达实现负载的波浪跟随,主要应用在绞车类装置上;液-气弹簧波浪补偿装置通常以液缸为主驱动机构,通过液缸、蓄能器和空气瓶组成液气弹簧,以空气的压缩和膨胀特性实现能量的存储和释放,实现恒定张力,其应用范围最广,包括隔水管张紧系统、基盘收放系统、导向索张力装置及纯被动钻柱补偿装置等。半主动的钻柱补偿装置以液-气弹簧作为负载的主承载部件,利用主动液压系统克服负载的惯性和摩擦以提高补偿精度。主动波浪补偿吊机通常采用恒压网络和二次控制技术来实现,其作用原理也类似于液-气弹簧机理,只是将执行器由液缸换成了液压马达。电驱波浪补偿装置通常应用在绞车上,利用主动采集的船舶升沉数据,通过变频器控制绞车的正反转实现位置补偿。

本文在分析国内外不同类型浮式波浪补偿装置研究现状的基础上,总结了4项关键技术。对宝鸡石油机械有限责任公司(以下简称宝石机械)在浮式波浪补偿装置的产品研制和应用情况做了简要介绍,并提出相应的发展建议。研究结果可为后续浮式波浪补偿装置的进一步发展和优化提供指导。

1 国内外研究现状

浮式波浪补偿装置具备技术含量高、应用范围广的特点。国外浮式波浪补偿装置主要供应商经过长期技术研究和工程化应用,在单元设备研制和系统集成等方面都比较成熟,形成了技术壁垒并牢牢占据了绝大多数的市场份额。

在钻柱补偿及隔水管张紧装置领域,NOV、Aker MH、Cameron及Control Flow等公司技术成熟,市场占有率高,具备游车补偿、天车补偿及绞车补偿等多种类型不同规格的钻柱补偿装置,并可提供多种规格的钢丝绳式和液缸式隔水管张紧系统。其主、被动联合控制技术和张紧器抗反冲控制技术可靠性较高,产品性能稳定且服役多年,并在产品设计和操作规程上形成了一系列国际标准[1]。自2010年以来,国内从事钻柱补偿和隔水管张紧装置的研究企业和学者逐渐增多。其中,刘振东和张彦廷等[2-3]主要对钻柱补偿理论进行研究,并针对补偿性能提高做了大量的仿真工作;刘清友等[4]依托国家重点实验室,于2014年完成了新型游车补偿装置的原理样机研制,在成本和性能上有一定优势;畅元江和李朝玮等[5-6]在抗反冲控制方法、改进型顶张力算法、隔水管-张紧器-平台耦合动力学分析等方面做了大量的理论研究和现场应用工作;相关制造企业也在开展钻柱补偿装置及隔水管张紧装置样机的研制和试验工作,取得了一定的工程应用[7-10]。但是,具有主动补偿功能的钻柱补偿装置以及带抗反冲控制技术的隔水管张紧系统还未有实船应用案例。

在海底基盘收放系统领域,普遍采用液-气弹簧实现海底基盘收放钢丝绳的恒定张力,以便于配合导向装置实现井口设备二次下放时的精准定位。目前实船配套的多为欧美国家产品,如辉固(FUGRO)公司和Cameron公司。国内上海渔机所和宝石机械在海底基盘收放和恒张力方面进行了研究,并在“海洋石油708”“海洋地质十号”上进行了配套和实船应用[11-12]。

在海工吊机领域,波浪补偿技术的应用最为成熟,NOV、TTS、麦基嘉及利勃海尔等公司的海工吊机可实现主动波浪补偿和主辅钩恒张力等功能,高端型号还具备多自由度波浪补偿能力。而国内相关海工吊机制造企业,如华南船舶机械、武汉船用机械及振华重工等在波浪补偿技术的掌握程度上还有所欠缺,往往主辅钩恒张力功能可顺利实现,但是带主动波浪补偿功能的海工吊机还处于研发和完善阶段。其中:振华重工的30和200 t主动波浪补偿吊机已经研发成功[13],但由于缺乏实船应用和持续改进,仍未实现海工船舶市场份额的突破。

综上所述,由于我国深海油气开发起步较晚,大多数浮式波浪补偿装置都依赖于进口,价格昂贵、维修困难、供货受制于人,拥有自主知识产权的波浪补偿装置较少。目前,随着贸易摩擦和南海领土争端的加剧,全面开发南海油气资源受到严重的技术制约,掌握浮式波浪补偿关键技术,提供国产化、高性能、可靠的波浪补偿装置对于保障我国独立自主地开展深水油气和地质资源的勘探与开发显得至关重要。

2 关键技术分析

浮式波浪补偿装置的关键技术涉及面较广,往往需要从总体方案分析、液-气系统设计及控制逻辑开发等3个方面综合考虑。不同类型的浮式波浪补偿装置所涉及的关键技术不尽相同,由于篇幅有限,这里仅对系统总体设计和分析技术、阀控(泵控)自动恒张力技术、隔水管张紧器抗反冲控制技术及钻柱补偿装置主被动联合控制技术等4项关键技术进行分析。

2.1 系统总体设计和分析技术

由于船舶的升沉情况决定了浮式波浪补偿装置的最大补偿位移和速度,开展总体设计的关键输入信息在于补偿装置的应用船舶类型和工作海况,以便得到船舶的升沉数据。由于半潜式钻井平台、钻井船及单立柱式平台等在不同海况下的波浪衰减系数也不尽相同,业内常用近似计算的方法计算船舶升沉波高衰减系数,参考王维旭等[14]的研究成果,浮式钻井船的升沉周期与波浪周期相同,升沉波高遵循衰减系数k,升沉运动简化计算公式为:

k=y/x

(1)

(2)

式中:y为船体在相对坐标系中的高度,m;x为水面在相对坐标系中的高度,m;ρ为海水密度,取1 030 kg/m3;M为船体排水质量,kg;g为重力加速度,取9.8 m/s2;S为船体吃水线处与海水接触面积,m2;ω为波浪的角频率,rad/s。

在补偿装置方案设计完成之后开展系统仿真分析,对系统整体性能和控制逻辑等进行仿真,为详细设计提供指导,通常采用AMESim和Simulink等软件平台开展仿真分析。系统的模型建立需考虑负载的运动情况,如隔水管张紧器中的隔水管串、钻柱补偿装置中的钻柱,由于长管柱在工作中的复杂力学特性,完全模拟其真实运动情况十分困难,在系统仿真层面往往采用瑞利法则对模型进行适当简化[15]。

对于隔水管串和钻柱等细长杆的运动,可假定其为弹簧模型,弹簧刚度计算式为:

(3)

式中:E为隔水管或钻柱的弹性模量,取210 GPa;d为隔水管或钻柱的外径,m;L为隔水管串或钻柱的长度,m。

对于隔水管在海水中运动还应考虑海水的阻力,运动阻力可用幂律流体的计算公式进行简化计算,即有:

τ=μγλ

(4)

式中:τ为剪切力,μ为稠度系数,γ为剪切速率,λ为流变指数。

设海水为牛顿流体,流变指数取1,可以得到海水的阻力Fsea计算公式为:

Fsea=πμseaDLvriser

(5)

式中:μsea为海水稠度系数,取1.5;D为隔水管串水下动力学外径,m;vriser为隔水管串上升速度,m/s。

钻杆在运动过程中一直处于钻井液中,由于钻井液的黏性及压力,钻柱相对于钻井液运动时导致能量耗散。黏性阻力随着钻井液速度、密度的增大而增大,因此当钻井液流速或密度较大时,该阻滞作用不能忽略。钻井液黏滞阻力系数Cd计算式如下:

(6)

式中:CN为摩阻系数,由钻井液的试验数据决定,水基钻井液的摩阻系数取0.1;C1为附加质量系数,置于流体中的圆柱体取1;ρd为钻井液密度,kg/m3;vd为钻井液流速,m/s。

2.2 阀控(泵控)自动恒张力技术

恒张力波浪补偿技术通常应用在绞车上,往往采用阀控或泵控来实现,其运行过程中均需要持续消耗能量。阀控恒张力技术通常应用于开式液压系统,泵控恒张力技术应用于闭式液压系统,通过安装在不同位置的恒张力阀组实现恒张力功能。

阀控恒张力技术通过安装在马达侧的恒张力阀组实现,恒张力功能开启之后,当船舶上升时,由负载带动绞车进行放绳,当船舶下降时由液压系统供油使绞车滚筒收绳,调节恒张力阀组内部的溢流阀可实现钢丝绳的张力设定并保持相对恒定。

泵控恒张力技术通过安装在液压泵上的恒张力阀组实现,恒张力阀组反馈提升回路的负载压力信号,通过比例顺序阀和固定溢流阀的共同作用调节闭式泵的摆角以及输出流量的方向,进而实现恒张力功能。恒张力模式下要求操作人员将恒张力绞车操作手柄处于全速提升状态,通过自动调节闭式泵的斜盘摆角和马达的正反转来实现绞车的收绳和放绳。

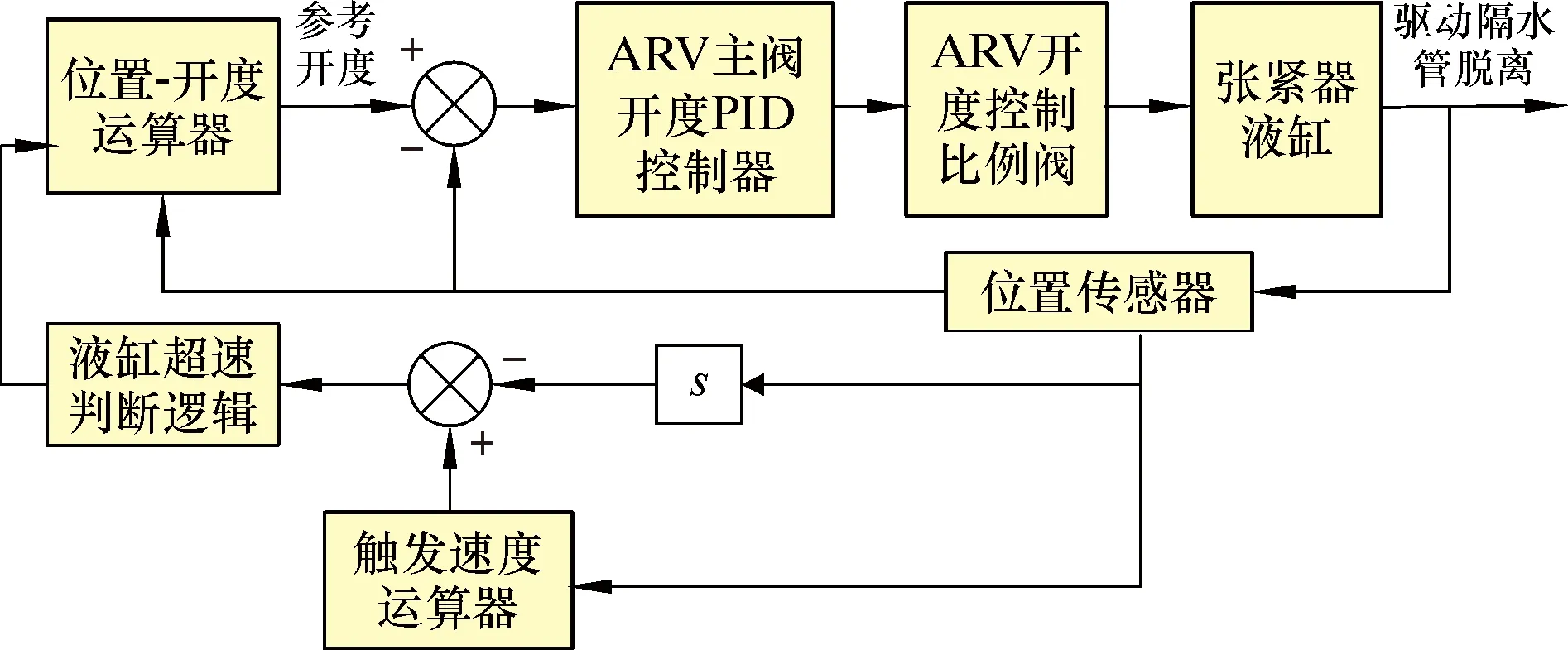

2.3 隔水管张紧器抗反冲控制技术

对于采用动力定位(DP)系统的钻井船舶,如遇到恶劣海况或动力定位系统失效时,船舶往往无法保持正常钻井位置,如果不能及时断开隔水管系统,可能导致船体倾覆或隔水管拉断等事故。此时,必须执行隔水管紧急脱离程序(EDS),断开隔水管下部连接总成(LMRP)与水下BOP的连接,并关闭井口。业界通常利用隔水管张紧器开展隔水管紧急脱离时的抗反冲控制,当EDS程序执行时,隔水管张紧系统进入抗反冲控制模式,控制隔水管串的上升速度,从而避免隔水管串与船舶甲板发生碰撞、LMRP与BOP发生碰撞等安全事故。目前,利用张紧器进行抗反冲控制有2种技术路线,分别是基于位置和基于速度控制抗反冲控制算法。其中:基于位置的速度控制算法适应性最优[16]。抗反冲位置控制算法流程如图1所示。

图1 抗反冲位置控制算法示意图

位置-开度运算器和触发速度运算器以液缸活塞杆的实时位移为依据,运算出触发速度和主阀参考开度。当紧急脱离时,控制系统检测液缸活塞杆的实时速度,当速度超过触发速度时,调用抗反冲控制阀(ARV)主阀开度,PID控制器按照主阀参考开度进行闭环控制,实现对液缸活塞杆速度和位移的调节。

2.4 钻柱补偿装置主被动联合控制技术

采用主被动联合补偿可大幅度提高钻柱补偿装置的补偿能力,通过运动参考单元(MRU)采集船舶的升沉数据,经控制系统处理后控制主动液压系统,驱动主动补偿液缸进行相应的补偿运动。该技术形成了位置反馈、速度反馈和加速度反馈等3种闭环控制技术。其中:位置反馈控制方式使大钩在竖直方向上的绝对位置与参考位置之差为0(大钩参考位置由钻压和钻深决定);速度反馈控制方式是使大钩在竖直方向上的速度为0;加速度反馈控制方式使大钩在竖直方向上的加速度为0。其具体控制方法如图2所示。

图2 不同反馈控制算法示意图

3种反馈控制方式均可大幅提高钻柱补偿装置的补偿能力,在相同海况和钻深条件下,3种控制方法补偿性能接近,其中位置反馈控制钻压波动最小,速度反馈控制钻压波动最大。而位置反馈中的大钩参考位置的确定比较繁琐,控制难度最大,现场通常采用速度或加速度反馈进行主被动联合控制算法的设计。

3 产品研制及现场应用

由于浮式波浪补偿装置类型和作用机理不同,具有应用范围广和适配产品多的特点。近年来,宝石机械已陆续完成恒张力和恒钻压2种型式不同规格的浮式波浪补偿装置样机研制工作,并取得了一定的实船应用。

2015年宝石机械研制了40 t将军柱式海洋平台吊机,如图3所示。该吊机采用开式液压系统+恒张力阀组实现了辅绞车的恒张力功能。现场模拟海况试验结果表明:恒张力过程中钢丝绳一直处于绷紧状态,钢丝绳张力维持在7~25 kN之间波动,未出现松动脱绳现象;下放时依靠重物反拖,提升时依靠自身供油,辅绞车可实现最小补偿载荷30 kN、最大补偿速度1.4 m/s的恒张力功能;恒张力功能和电控系统进行集成,并配合负载升沉的高低位提示,操作人员可选择合适的作业窗口结束恒张力。

图3 40 t将军柱式海洋平台吊机

2016年,宝石机械完成了180 t游车钻柱补偿装置的研制,如图4所示。该装置以链条增距式结构为特点,减小了液缸的行程和运行速度,延长了设备使用寿命。该装置采用速度反馈主被动联合控制技术。期间完成了静载荷、动载荷以及主被动联合补偿等功能试验。其中,主被动联合补偿试验以模拟的波浪信号为输入,利用主动液压系统驱动主动补偿液缸进行负载跟随试验。试验结果表明:180 t 游车补偿装置最大静载荷和动载荷均满足设计要求,主动液缸驱动负载跟随波浪信号效果良好。

图4 180 t游车钻柱补偿装置

2017年,宝石机械完成了DRT-200K钢丝绳式隔水管张紧器的研制,如图5所示。该装置采用液-气弹簧的原理实现连接隔水管的钢丝绳张力恒定。在厂内开展了最大静载、动载荷和失效保护等功能试验。试验结果表明:隔水管张紧器可满足最大载荷890 kN、最大出绳速度1.5 m/s的隔水管张紧能力;在一定条件下,钢丝绳突然断裂时张紧器内部的抗反冲控制阀可迅速切断蓄能器至液缸的油路,防止液缸“冲缸”;紧急脱离时,抗反冲阀的开度可随着液缸的行程进行主动调节,位置跟随效果优良。

图5 DRT-200K钢丝绳式隔水管张紧器

2018年,宝石机械为“海洋地质十号”勘察船配备了海底基盘收放恒张力和直驱式游车钻柱补偿装置,均为恒张力补偿装置,如图6所示。

图6 “海洋地质十号”勘察船波浪补偿装置

其中:海底基盘收放恒张力装置最大补偿载荷80 kN,直驱式游车钻柱补偿装置最大补偿载荷400 kN,均满足补偿行程±1.5 m、最大补偿速度1.31 m/s海况下正常作业需求,张力波动不超过10%。交付至今,“海洋地质十号”勘察船已先后完成20余次钻探取心作业,最大作业水深800 m,钻深超过1 000 m,基盘收放恒张力和游车钻柱补偿装置性能表现良好,达到预期设计效果。

4 发展建议

(1)浮式波浪补偿装置及相关技术应用范围广,品种繁多,是集机械、电气和液压于一体的高新技术产品,其具备关键技术繁杂、试验验证困难及核心外购件受制于人等问题,掌握相关关键技术对于浮式波浪补偿装置的生产制造商来说尤为重要。

(2)现阶段恒张力、恒钻压浮式波浪补偿装置的设计制造技术已基本掌握,并取得了一定的工程应用经验。但是在半主动、纯主动波浪补偿装置方面仅完成了游车、天车及绞车相关原理样机的试制,缺乏实船应用案例,应加快带主动控制功能的浮式波浪补偿装置工程样机的国产化进程。

(3)波浪补偿尤其是带主动功能的波浪补偿装置核心技术在于控制,现阶段的位置、速度和加速度3种控制方法已趋于成熟,基于液-气系统的波浪补偿装置的补偿精度已被证明无法进一步提高,建议在提高补偿精度及减少设备复杂度等方面加大投入和研发力度,开展船舶升沉预测、电-液深度耦合补偿、纯电驱补偿等前沿技术的研究工作,并以船舶综合电力系统为依托进行补偿装置的设计开发。