钻井绞车超级电容储能系统仿真研究*

李建文 李云峰 吕涛 郭培军 逄仁德 孙涛

(山东海洋工程装备研究院有限公司)

0 引 言

绞车是提升系统的重要设备,是石油钻机的三大核心工作机之一,其主要工作是起下钻柱和下放套管。在起升钻柱过程中,绞车电机将电能转化为动能,进而转化为钻柱的重力势能。在下放钻柱和套管时,钻柱或套管的重力势能驱动绞车电机反转发电,产生很大的再生能量。目前,大多数钻机只能通过耗能电阻将这部分能量以热能的形式消耗掉,而且还需辅助设备对耗能电阻进行降温,势必造成能量的极大浪费[1-4]。因此,对这部分能量进行回收并加以利用是一个极具经济效益的研究课题。

超级电容作为近年来发展日趋成熟的储能新贵,以其功率密度高、充放电时间短、循环寿命长的优点,从小容量特殊储能到大规模电力储能,展示了独特的优越性。该电容在电力、交通运输、智能仪表、动力机械和新能源汽车等众多领域,作为备用电源或再生能量存储单元发挥着巨大的作用。其储能特点完美契合了钻井绞车反转发电再生能量回收和利用的短时和高循环效应[5-8]。

目前相关研究已经提出了包括液压储能和飞轮储能等多种再生能量储存技术来解决钻机再生能量回收问题,且中原油田已有超级电容储能系统投入应用的成功尝试[9-12]。笔者结合课题研究,采用双向DC-DC变换器控制钻井绞车超级电容储能系统进行再生能量回收和回馈直流母线再利用,并采用MATLAB/Simulink进行系统仿真,以验证其应用优势。

1 钻井绞车超级电容储能系统控制策略

1.1 传统绞车工作过程的能量转换

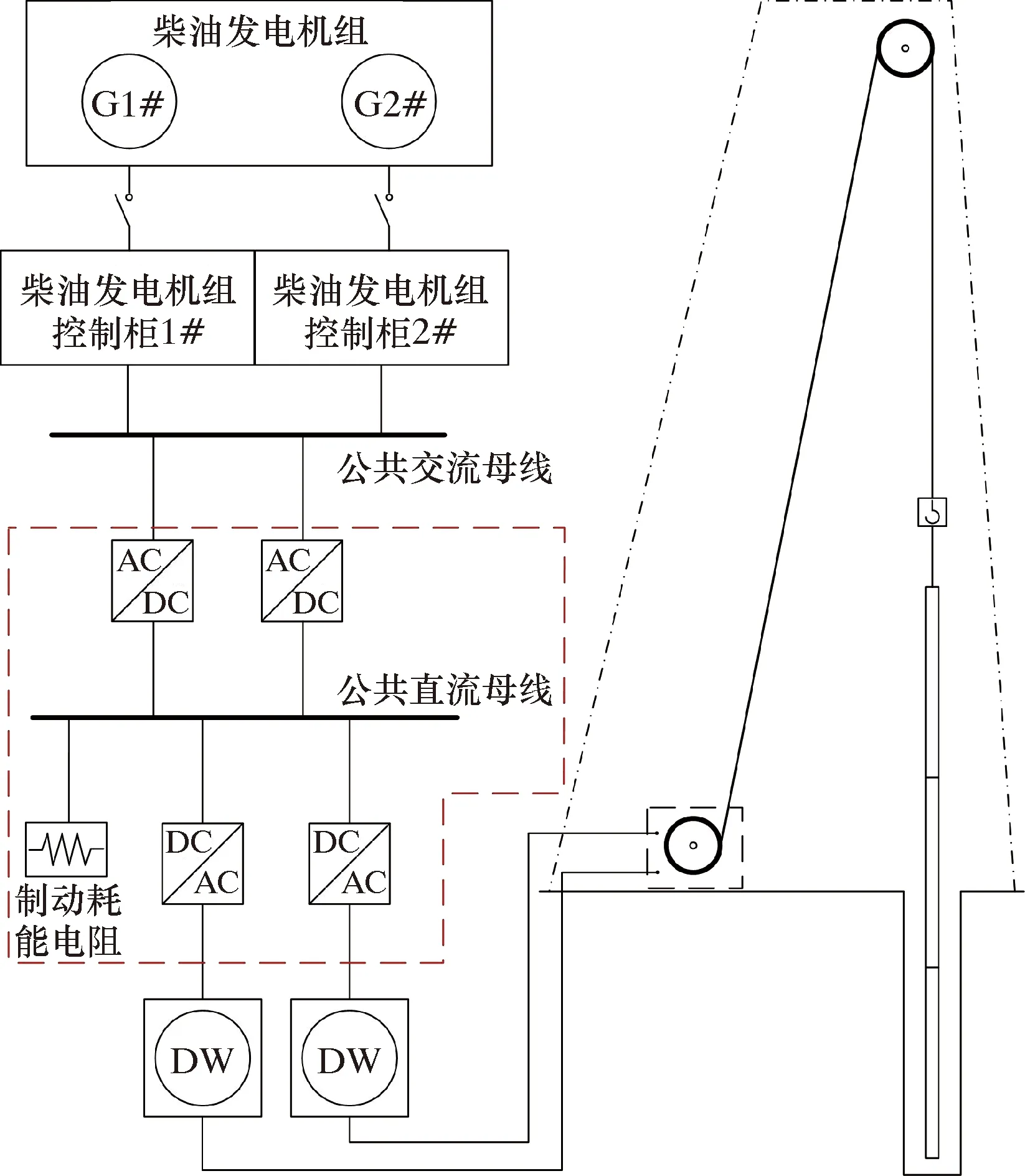

石油钻机提升系统作业过程伴随着能量的损耗和转换利用。其工作过程示意图如图1所示。柴油发电机组为微电网公共交流母线供能,维持微电网的稳定运转。公共交流母线经整流变频后接入绞车驱动电机,在起升钻柱过程中,绞车电机将电能转化为动能,伴随着直流母线电压的降低,进而转化为钻柱的重力势能。在下放钻柱和套管时,在钻柱或套管自身重力作用下,通过电机控制下放速度。在这个过程中,电机同步速度小于电机实际运行速度,导致电机的电磁转矩方向与转速方向相反,从而使得绞车三相异步电机进入发电工作模式,钻柱或套管的重力势能转化为电能,直接回馈到直流母线,使其电压升高。为了降低再生能量对微电网的冲击,通常采用耗能电阻将这部分能量以热能的形式浪费掉[13-16]。

图1 传统钻井绞车工作过程示意图

分析其整个能量转换过程,为了减少能量的浪费和再生能量对直流母线的冲击,对图1虚线框示部分进行电力系统改进设计。采用超级电容储能系统进行再生能量回收和回馈直流母线再利用。在起升钻具时,由超级电容储能系统放电对直流母线进行能量补给,在下放钻柱或套管时,对超级电容进行充电,从而降低再生能量对微电网的冲击。

1.2 绞车超级电容储能系统总体设计

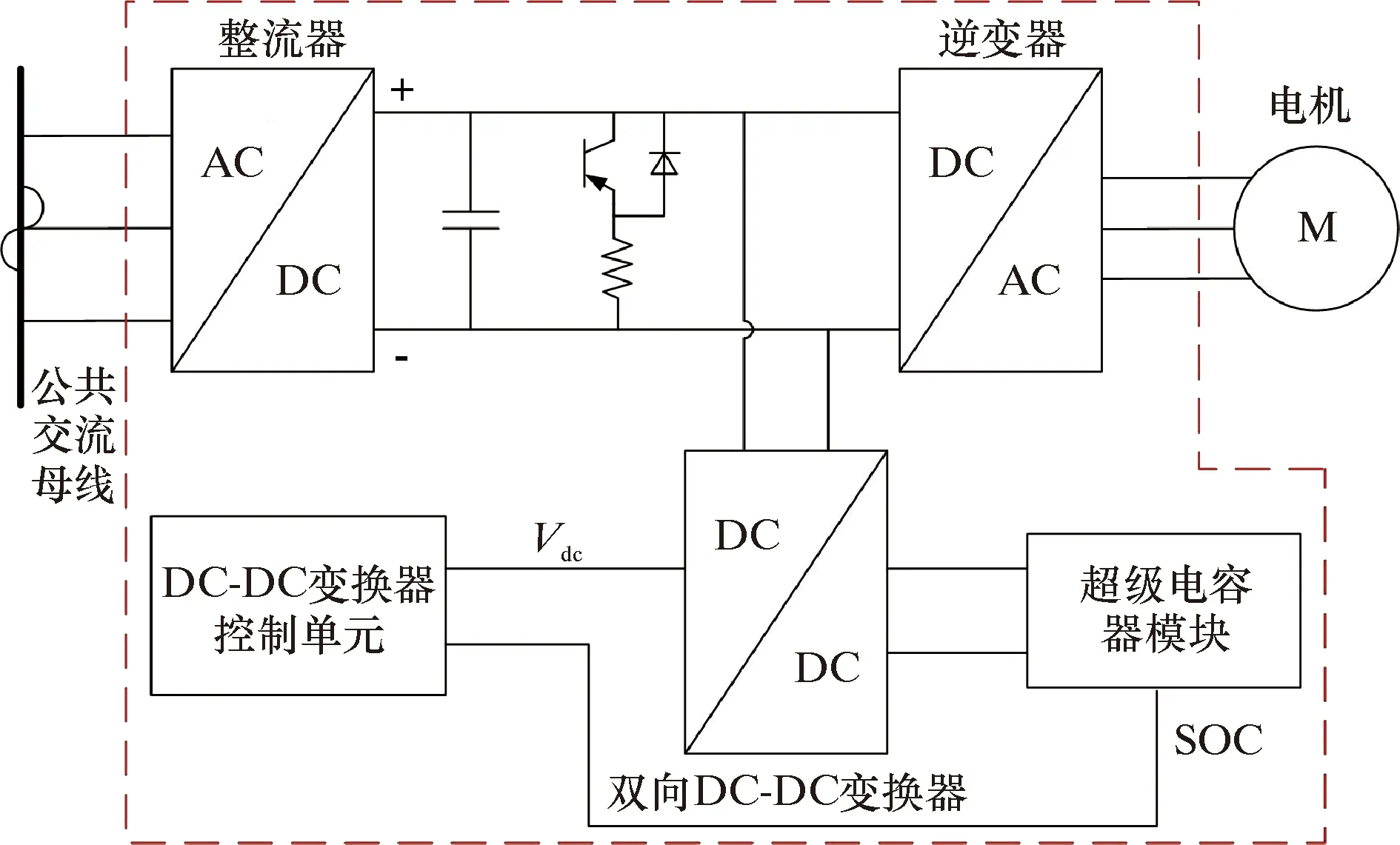

钻井绞车超级电容储能系统的作用是当钻井绞车下放钻柱或套管时,电机反转发电,产生的能量由储能系统核心元件超级电容器进行存储;当钻机绞车提升钻柱时,电机正常工作,将超级电容器存储的能量以电能形式供给钻机绞车运行消耗。在实际工况中,超级电容也可以作为对钻机微电网的保护装置,当电网电压降低或升高时,也可以使用超级电容器对其供电或回收能量,以有效降低直流母线电压的波动。为了防止超级电容充满电或没电时无法对直流母线减压的影响,改进设计中保留了直流母线的并联制动电阻,这样可以有效避免直流母线电压泵升,使钻井绞车变频器系统正常工作。钻井绞车超级电容储能系统总体结构示意图如图2所示。

图2 钻井绞车超级电容储能系统总体结构示意图

双向DC-DC变换器作为钻井绞车超级电容器储能系统的主要结构,它可以保持超级电容器模块端电压和直流母线的电压极性不变的情况下实现充电和放电,使电能双向流动。

整个绞车超级电容储能系统设计如图2所示。在双向DC-DC变换器控制单元控制下,采用电压闭环控制策略,通过实时监测直流母线电压和超级电容电量,控制超级电容器的充放电逻辑,从而储存或释放直流母线上的能量,减小直流母线电压波动。储能系统主要由以下几个部分组成。

(1)整流器:将电网传输过来的交流电转换为直流电;

(2)逆变器:将制动电阻降压后的直流电逆变为频率大小可控的交流电给电机使用;

(3)双向DC-DC变换器:保持超级电容器模块端电压和直流母线的电压极性不变的情况下实现充电和放电,使电能双向流动;

(4)双向DC-DC变换器控制单元:控制双向DC-DC变换器对超级电容器模块进行充放电;

(5)超级电容储能单元:储能系统核心设备,有效地完成能量储存和释放,具有充放电速度快、循环次数多、容量大等优点。

1.3 绞车超级电容储能系统控制策略

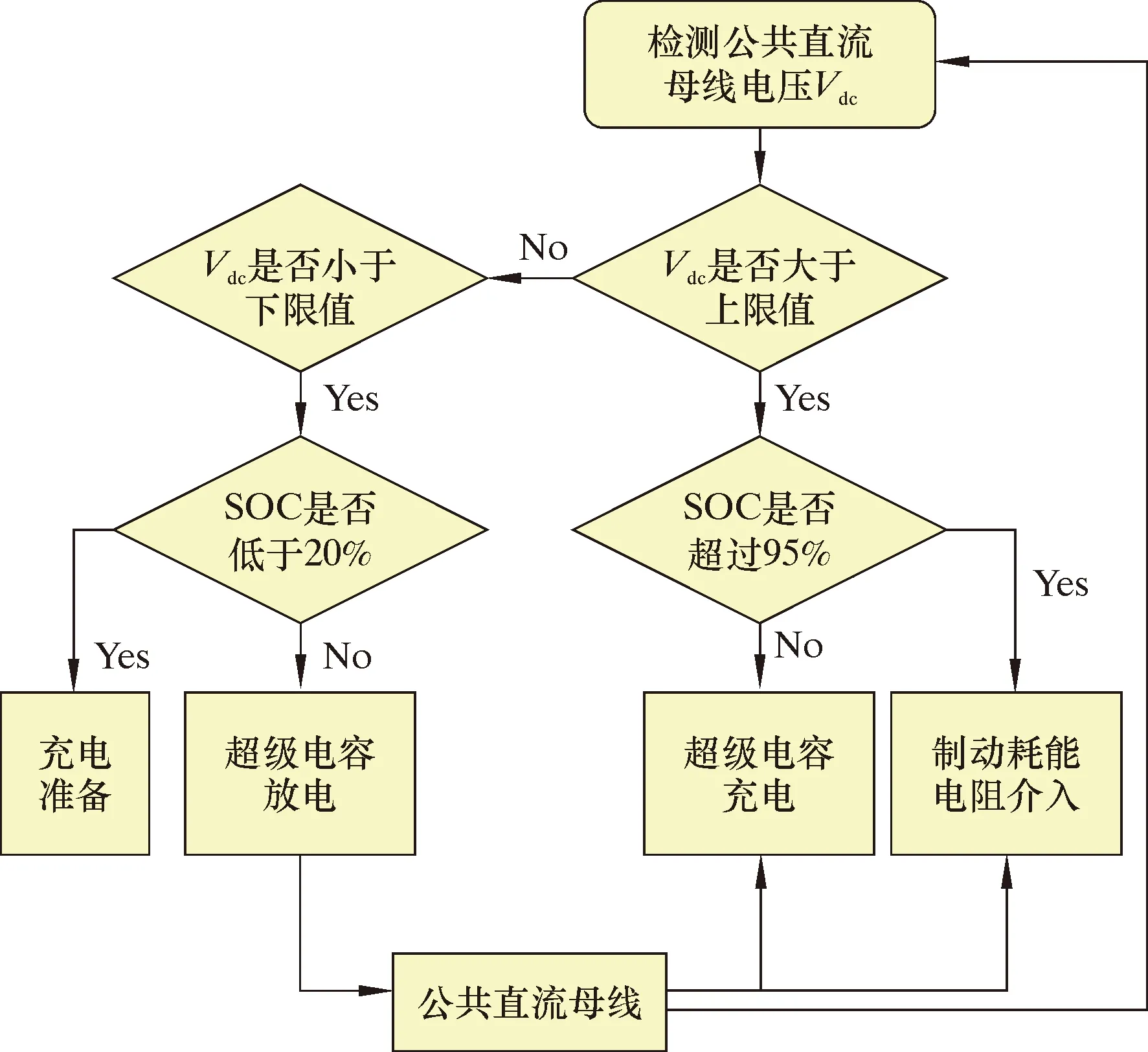

双向DC-DC变换器控制超级电容储能系统,控制策略通过逻辑控制单元和电压闭环PI调节控制单元实现。超级电容储能系统控制逻辑如图3所示。

图3 超级电容储能系统控制逻辑

充电过程和放电过程分开控制。逻辑判断是根据电压参数的大小来判断超级电容器进行充电还是放电。当满足直流母线电压Vdc大于设定的参考值上限,且超级电容储能容量,即SOC小于设定参考的最大容量时,传输信号通过逻辑调控环节,判断其为充电模式,则对超级电容器进行充电;当满足Vdc小于设定参考值下限,且SOC大于设定参考的最小容量时,传输信号通过逻辑控制环节,判断其为放电状态,则对超级电容器进行放电。此外,为了避免直流母线电压过高,且超级电容充满电时制动耗能电阻会介入工作,以确保直流母线电压稳定。

为减少直流母线电压的大幅波动和保持超级电容器模块充放电电压的稳定,在控制逻辑下,对直流母线升压和减压模式分别采用基于电压闭环的PI控制策略。电压闭环调节控制策略如图4所示。

图4 电压闭环调节控制策略

2 超级电容储能系统Simulink仿真

2.1 系统仿真模型建立

三相交流电压源作为整个系统主体供能微电网,通过整流器,把交流电压源变为直流电压源,也就是直流母线,直流电压通过逆变器后,成为频率及电压都可控的交流电压源来驱动石油钻机绞车的三相异步电动机工作。双向DC-DC变换器和超级电容器模块并联到直流母线上,并通过逻辑控制单元和PI控制单元控制双向DC-DC变换器系统,从而控制超级电容器的充电和放电。根据以上原理对钻井绞车超级电容储能系统总体仿真模型进行搭建。

整个系统建模参数来源于试验样机选型。设置三相电压源为380 V/50 HZ、耗能电阻为10 kΩ。变频驱动三相异步电机通过断路器模块控制正反转,扭矩输入通过信号输入模块控制,电机仿真模型参数如下:额定功率1 500 W,额定电压380 V(频率为50 Hz),转子电阻0.816 Ω,定子电阻0.435 Ω,转子电感0.002 H,定子电感0.004 H,定转子互感0.069 H,额定转速1 470 r/min。

超级电容模块直接调用Simulink自带的动态仿真模型,超级电容器单体电容为100 F,额定电压为2.7 V,经计算需要并联4组,每组串联个数为150个。

根据第1.3节所述控制策略,基于上述仿真参数,使用MATLAB/Simulink对双向DC-DC变换器控制的绞车超级电容储能系统进行模型搭建,结果如图5所示。其中信号显示示波器、电压表、电流表、电阻、电感和电容等较小元件无需名称注释。

图5 绞车超级电容储能系统仿真模型

在图5中,整个仿真系统包括7个核心模块,分别是AC-DC-AC模块、断路器控制模块、负载扭矩信号输入模块、超级电容器、双向DC-DC变换器模块、逻辑控制单元、PI调节控制模块。其中断路器模块负责控制电机的正反转和刹车,逻辑控制单元和PI调节控制模块用于控制双向DC-DC变换器模块,其他模块在绞车超级电容储能系统总体设计已详细描述。

对绞车启动、负载提升、制动以及负载下行再生发电整个过程进行系统仿真,为了减少求解时间成本,比例压缩试验时间作为仿真时间参数,参数设置具体如下:

(1)0~1.0 s,绞车空载启动;

(2)1.0~3.0 s,绞车电机正转,负载提升,负载扭矩为10.38 N·m;

(3)3.0~4.0 s,绞车反接及断电,上行制动;

(4)4.0~6.0 s,绞车电机反转,再生发电状态,负载下行;

(5)6.0~6.4 s,绞车下行制动,停机;

(6)整个仿真过程完成。

2.2 系统仿真分析

对钻井绞车超级电容储能系统在PI控制策略下分别进行仿真,电机转速仿真曲线如图6所示,其中负转速表示电机反转。

图6 电机转速变化曲线

从图6可以看出:整个仿真过程中,电机转速符合仿真条件设定,负载提升过程电机为正转,转速为1 473 r/min,小于同步转速1 500 r/min,电机为电动做功模式;负载下行过程电机为反转,转速为1 510 r/min,高于同步转速,电机为再生发电模式。

电机转子和定子电流变化曲线如图7所示。由图7可以看出,电机在启动阶段,定子电流随电机转速增加而逐渐减小至稳定,转子电流在稳定阶段亦有规律性波动,在反接制动瞬时,定子、转子电流波动均很大。

图7 电机电流变化曲线

超级电容储能系统控制的一个核心要素就是避免直流母线电压过高,经过PI调节和单纯进行逻辑控制的直流母线电压变化曲线对比如图8所示。

图8 直流母线电压变化曲线

由图8可知:0~1 s电机启动时,直流母线电压较低,低于控制逻辑要求的350 V,此时超级电容储能系统根据控制逻辑进行放电,对直流母线电压进行补充;随着电机转速的增加,直流母线电压逐渐趋于稳定值385 V左右,此时超级电容储能系统不再进行放电。

对比分析可知,单纯用逻辑控制和增加PI调节控制均能在一定程度上避免直流母线电压过高问题,但相比于逻辑控制具有一定滞后性。在电机再生发电初期,逻辑控制下直流母线电压最高达到940 V时才开始进行控制,即对超级电容充电,且电压波动较大。而PI调节加逻辑控制下,直流母线的电压变化,相比于仅逻辑控制而言更加平稳,最高电压为600 V,即控制逻辑要求的直流母线上限电压。该过程超级电容处于充电状态。

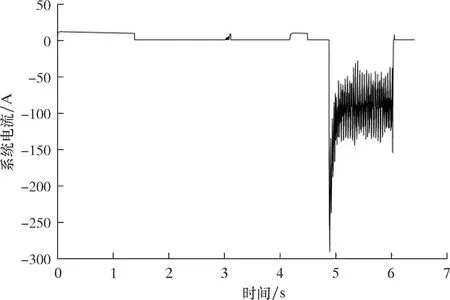

为了模拟超级电容的放电过程,将超级电容器初始电压设置为2.0 V,对应初始电容量为46%。整个仿真过程,超级电容储能系统充放电电流如图9所示,超级电容储能系统电容量变化曲线如图10所示。

图9 超级电容储能系统电流变化曲线

图10 超级电容储能系统电容量变化曲线

由图9和图10可以看出:在0~1.40 s时,超级电容器电流为正,处于放电状态,放电电流为9.6 A,其电容量从46%下降到41%,为直流母线补充电能;1.40~4.15 s时,结合PI调节加逻辑控制下直流母线电压变化可知,超级电容器除了在3.05 s左右有0.10 s瞬时放电外,直流母线电压较为平稳,处于350~600 V区间内,超级电容器处于非工作状态,即不充电也不放电;4.15~4.50 s,电机反转启动,直流母线电压下降,超级电容器继续放电为直流母线补充电能,其电容量下降1.5%;4.50~4.90 s时,因电机反转转速逐渐增大,开始再生发电,对直流母线电压进行了有效的补充,使得直流母线电压从350 V很快达到600 V;4.90~6.00 s时,电机完全处于再生发电状态,此时电流为负,超级电容处于充电状态,充电电压在80 V左右波动,其电容量从40%直线增加到85%。

分析结果表明,电机负载下行,负载重力势能转化为机械能进而转化为电能,储存在超级电容储能系统中,且有效避免了直流母线电压的波动。结合整个过程,超级电容储能增加39%,避免了大量再生能量通过制动电阻而浪费。

3 结 论

基于传统钻机电路结构,对其中的耗能电路部分进行改进设计,接入超级电容储能系统,阐述了该储能系统电路结构和控制策略。通过Simulink建立了超级电容储能系统,通过系统仿真,得出如下结论:

(1)超级电容储能系统可有效回收钻具或套管下放时产生的再生制动能量,而且通过储能系统的调节控制,使直流母线电压波动范围变小,电压更加稳定。

(2)相比于单纯的逻辑控制,PI调节的控制策略虽然控制具有一定滞后性,但起到了抑制波峰的作用,更能满足钻井绞车的储能要求。

(3)基于试验参数,仿真一次完整的作业过程,超级电容储能系统储能增加了39%,结合钻机起下钻作业的大负载、高周期性,该回收能量相当可观,经济效益显著,同时表明该超级电容储能系统在石油钻机领域具有广阔的应用前景。