耐热钢蒸汽氧化膜生长和剥落的预测方法研究

马云海, 王延峰

(上海发电设备成套设计研究院有限责任公司, 上海 200240)

锅炉用钢选材需充分考虑材料的使用性能、工艺性能和经济性,锅炉水冷壁/省煤器管用钢应具有的性能包括[1-2]:合适的室温和高温拉伸强度;良好的抗烟气腐蚀性能,合适的抗汽水腐蚀性能;良好的抗热疲劳性能;良好的冷、热加工工艺性能和焊接性能。锅炉过热器/再热器管用钢相对于高温蒸汽管道、高温联箱用钢,还应满足如下要求:优异的高温强度,特别是持久强度,良好的组织稳定性;优异的抗高温氧化性能,良好的抗腐蚀性能;良好的冷、热加工工艺性能和焊接性能;对同一牌号的钢种,用于高温受热面管的允许最高服役温度一般可适当高于主蒸汽管道、高温再热蒸汽管道、高温联箱、高温管件及导汽管等部件的最高服役温度,但要在材料抗氧化温度允许范围内。一般而言,在机组材料的高温力学性能满足设计要求的情况下,材料的抗高温蒸汽氧化性能往往决定了材料的最高使用温度,也决定了高温部件的设计和选材。

笔者基于材料的最高使用温度限制和当前国内超超临界机组的实际运行参数,选取VM12、T92、TP347H、喷丸TP347H、TP347HFG、S30432(Super304H)和喷丸S30432(Super304H)等几种类型的锅炉受热面管为研究对象,基于蒸汽氧化试验得到氧化膜生长和剥落的相关信息;结合已公开发表文献、报告中相关材料的蒸汽氧化数据,综合分析评价材料的蒸汽氧化性能,建立耐热钢氧化膜生长和剥落的预测方法,为材料的服役应用和寿命管理提供参考。

1 蒸汽氧化膜的生长预测

蒸汽氧化膜的生长与材料表面状态、蒸汽品质、蒸汽参数(温度和压力)和氧化时间等有关,鉴于材料蒸汽氧化的影响因素多而复杂,笔者重点考虑主要参数的影响,而蒸汽温度(T)和氧化时间(t)是影响蒸汽氧化的最主要参数,即考虑氧化膜厚度为蒸汽温度和氧化时间的函数。氧化膜厚度与时间的关系一般用式(1)表示,即蒸汽氧化过程中氧化膜的生长速率与氧化膜的厚度的幂函数成反比,氧化膜厚度越厚,元素通过氧化膜的扩散速率越慢。氧化膜厚度与时间的关系如图1[3-6]所示,其中喷丸材料为局部最大氧化膜厚度,其他材料为平均氧化膜厚度。图1反映了各材料氧化膜的生长动力学,可以比较材料的蒸汽氧化性能。

图1 氧化膜厚度与氧化时间的关系Fig.1 Oxide layer thickness vs. oxidation time

Hoxide=(2kp·t)1/n

(1)

式中:Hoxide为氧化膜厚度,μm;kp为氧化速率常数;n为氧化速率指数,一般而言n≥1。

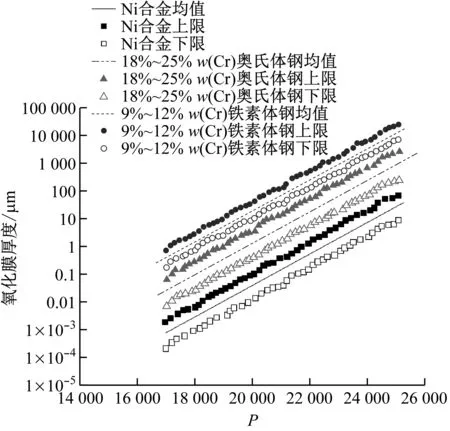

为了更加直观地表示氧化膜厚度、氧化时间和氧化温度(即蒸汽温度T)之间的关系,这里暂不考虑蒸汽压力(p)的影响,实际上蒸汽压力对蒸汽氧化的影响远小于蒸汽温度。过热器管和再热器管在不同的温度下运行,必须根据时间和温度对氧化膜的生长进行预测,采用Larson-Miller参数法来预测不同的蒸汽温度和氧化时间下的氧化膜厚度。Larson-Miller参数法中P参数(LMP)与蒸汽温度和氧化时间的关系见式(2)和式(3),其中A、B为常数,氧化膜厚度与P参数之间的关系[7-10]如图2所示,拟合的参数见表1。对比图1和图2中的数据,结果见图3和图4。可以看出,铁素体钢氧化膜厚度数据都在Cr质量分数9%~12%的铁素体钢数据带内,奥氏体钢氧化膜厚度数据则位于Cr质量分数18%~25%的奥氏体钢数据带内,也有部分在数据带的上限以上,但偏离程度不大,实际上奥氏体钢氧化膜厚度数据较铁素体钢氧化膜厚度数据的分散度大,因为奥氏体钢氧化膜厚度不均匀,测量误差较大。此外,表面状态(打磨、喷丸)对奥氏体钢蒸汽氧化膜影响显著,这也加剧了不同来源数据的分散性。

图2 氧化膜厚度与P参数的关系Fig.2 Oxide layer thickness vs. P parameter

图3 铁素体钢蒸汽氧化数据验证Fig.3 Verification of ferritic steel steam oxidation data

图4 奥氏体钢蒸汽氧化数据验证Fig.4 Verification of austenitic steel steam oxidation data

表1 氧化膜厚度与P参数的拟合参数Tab.1 Fitting parameters of oxide layer thickness and P parameter

P=(T+273)(20+lgt)

(2)

lg(Hoxide)=A·P-B

(3)

为了验证氧化膜生长的计算值,将电厂的实测值[11-18]和试验值与式(2)和式(3)的计算值进行对比,研究计算值与实测值的差异,得到氧化膜厚度与氧化时间的关系,如图5[15,17-18]和图6[4-6,10-13,15-16,19-23]所示。图5和图6中的计算值都是参考LMP上限估算的,其中曲线为计算值,标参考文献的为实侧值,其他为试验值。结果显示,实测值与计算值较为吻合,LMP估算方法可以对蒸汽氧化膜的生长进行估算。然而,这种计算方法是相对理想化的估计,实际上蒸汽氧化膜的生长会导致蒸汽侧金属壁温升高,所以在选材设计时,计算值应该偏保守,最好考虑实时运行参数,以便更好地进行估计,为选材提供数据支持。

图5 9%~12%w(Cr)铁素体钢氧化膜厚度计算值与 实测值和试验值的对比Fig.5 Comparison of calculated results and measured values of oxide layer thickness of 9%~12%w(Cr) ferritic steels

图6 18%~25%w(Cr)奥氏体钢氧化膜厚度计算值与实测值和试验值的对比Fig.6 Comparison of calculated results and measured values of oxide layer thickness of 18%~25%w(Cr) austenitic steels

2 蒸汽氧化膜的剥落

氧化膜厚度和应力已知,氧化膜的剥落可通过Armitt图进行粗略估计,Armitt图上包括铁素体钢(拉应力)和奥氏体钢(压应力)的氧化膜生长应力情况,尽管二者氧化膜的失效机制不同,但对弹性应变的适应程度都因氧化膜的增厚而快速降低。这种预测氧化膜剥落的观点从氧化膜厚度和氧化膜中总的弹性应变着手,且已被证明对氧化膜的剥落合理化解释行之有效,但是要进行可靠的预测是非常困难的,因为很难去估计氧化膜中总的弹性应变。通过测量氧化膜厚度(剥落前),再输入此类氧化膜失效图,可以大致估计达到与特定氧化膜破坏模式相关的给定(临界)氧化膜厚度的时间。根据Armitt图,当氧化膜厚度超过50 μm时,这种类型的应变将会增加氧化膜剥落的风险,因此通常认为这是锅炉中所能允许的最大氧化膜厚度。然而这仅是一个粗略的估计,实际的氧化膜临界厚度要比这个值小很多,这要根据氧化膜的结构和其黏附性具体讨论。

2.1 定量氧化膜失效模型

氧化膜的剥落主要与氧化膜中的应力相关,氧化膜生长过程中产生的体积膨胀使氧化膜中、氧化膜/基体金属界面处产生应力。此外,氧化膜与基体金属之间热膨胀系数的差异也是循环氧化过程中应力产生的重要原因,这也直接影响了冷却过程中氧化膜产生应变的大小。

氧化膜的结构会影响氧化膜承受应变的能力,孔洞会在氧化膜内、氧化膜/基体金属界面处产生平面缺陷,如双层氧化膜结构的材料,其外层Fe3O4层一般多孔洞,而内层富铬尖晶石层和外部层之间常可观察到空隙,氧化膜的剥落会发生在氧化膜/基体金属界面及外层氧化膜/内层氧化膜的界面处,不同的氧化膜剥落机制与氧化膜中孔洞聚集的位置有关,剥落一般是从孔洞或缺陷处的裂纹开始的。蒸汽温度越高,氧化膜剥落越严重。大多数情况下,由剥落引起的管壁减薄不如由剥落的氧化膜造成的其他损坏严重,剥落的氧化膜可能导致管道堵塞,并可能随气流进入汽轮机导致涡轮磨损。

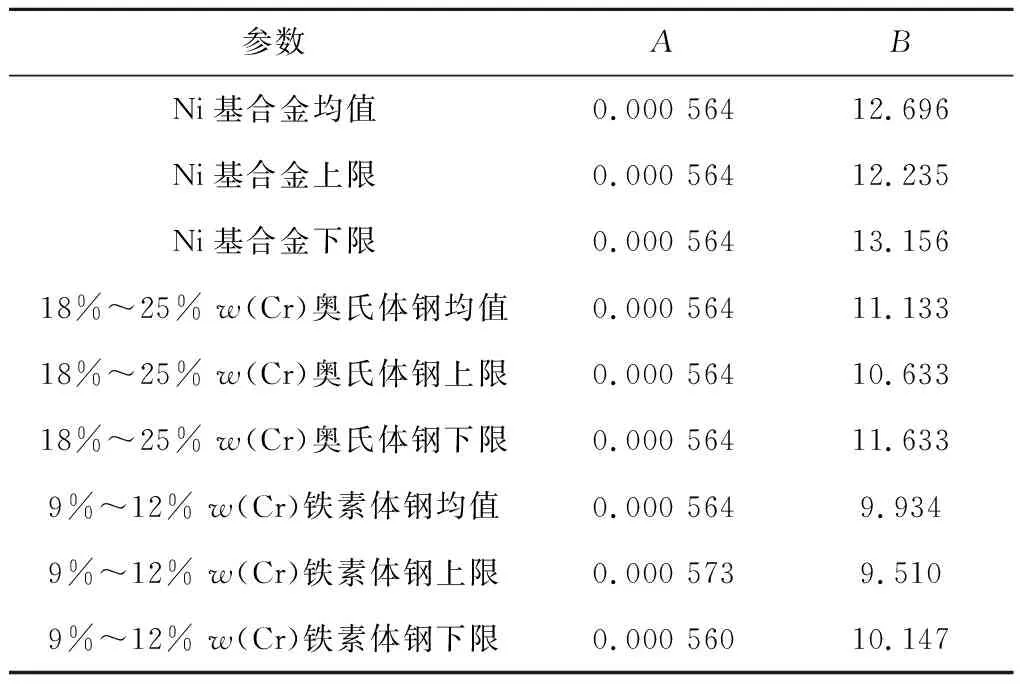

氧化膜中的应力是导致氧化膜剥落的原因,且氧化膜的剥落与形成氧化膜的结构、物理性能有关,当氧化膜中的拉应力/应变或压应力/应变达到氧化膜-基体金属系统的临界值时,就会发生机械失效破坏,氧化膜的失效类型见图7,与图7中的模型对应的方程如下[19-20]。

图7(a)中,拉应力作用下氧化膜发生贯穿开裂,使氧化膜中的应变达到临界值:

(a) 拉应力

(b) 压应力

(c) 压应力

(d) 压应力

(e) 压应力

(f) 压应力图7 氧化膜不同的失效机制模型Fig.7 Different failure mechanism models of oxide layer

(4)

图7(b)为压应力作用下界面裂纹扩展:

(5)

图7(c)中,在压应力作用下氧化膜屈曲破坏:

(6)

图7(d)中,压应力作用下裂纹向表面偏转扩展:

(7)

图7(e)中,压应力作用下氧化膜剥落:

(8)

式中:εc为氧化膜的临界应变;KIc为临界应力强度,即断裂韧性值;c为表面缺陷的尺寸;f为缺陷影响因子,用来描述导致失效的物理失效缺陷类型的影响,对于表面缺陷尺寸为c的半圆形表面凹口,f=0.64,对于隐藏缺陷,f=1.0;Eox为氧化膜的弹性模量;r为界面粗糙度振幅;ν为氧化膜的泊松比;d为氧化膜厚度;R为已存在的分层半径;γ0为通过开裂或剥离形成2个新表面所需的表面能,其受破坏表面几何参数的影响如式(9)所示;上标t表示拉应力作用,i表示界面,b表示屈曲,bf表示弯曲处裂纹向表面偏转,s表示氧化膜剥落。

(9)

其中,λ表示粗糙界面的“波长”;A0表示表面整个界面区域的尺寸;Asep表示表面已分层/分离区域的尺寸(相当于c);γi为本征表面能,是一个材料参数,因此与KIc类似,与微观几何结构无关。

(10)

从实用角度来看,式(4)是关于拉应力作用下的穿透尺度裂纹阶段,式(5)是关于压应力作用下界面处的氧化膜分层/剥离开始(缓慢的氧化膜失效)阶段,式(8)~式(10)是关于压应力作用下的瞬间剥落过程,即快速氧化膜失效,这也描述了大多数实际情况。一旦形成直径2r的分离区域,屈曲和屈曲开裂(即式(6)和式(7))是式(5)描述的情形的后续情况。式(4)~式(8)都把物理缺陷尺寸作为参数,无论是直接以c的形式还是间接地使用R或Asep等参数,都表明氧化膜系统的机械“质量”在很大程度上取决于物理缺陷尺寸这个关键参数。实际上,氧化膜中会形成大量物理缺陷(特别是孔隙),这些缺陷可能在机械意义上相互作用,并且不能以单个缺陷的大小引入上述方程,对于这种相互作用的缺陷,需确定“有效的”缺陷尺寸C,用有效缺陷尺寸C代替c[21],以评估氧化物的失效应变;除金相检验可以评定几何参数d、r和λ外,还需要KIc和γi等与能量有关的参数以及弹性参数Eox和ν。确定这些参数的另一种方法是根据基本物理数据进行理论计算,表2给了一些计算数据的汇编[20-21]。

表2 表面断裂能、弹性模量和断裂韧性值的计算值[20-21]Tab.2 Calculated values of surface fracture energy, elastic modulus and fracture toughness values[20-21]

2.2 氧化膜失效图

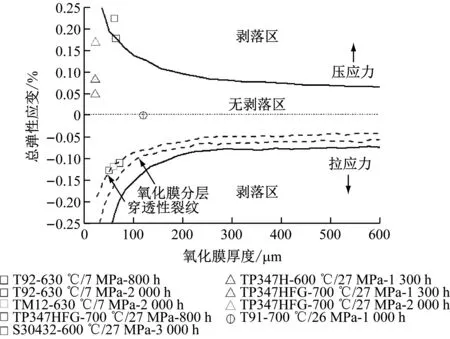

对于Cr质量分数9%~12%的铁素体钢,其氧化膜一般为富Fe型的,氧化膜外层为 Fe3O4,氧化膜内层为FeCr2O4,Fe3O4层与FeCr2O4层的厚度大致相等,并且认为氧化膜失效往往以整个氧化膜产生贯穿性裂纹为起始最终发生整个氧化膜的剥落;而Cr质量分数18%~25%的奥氏体钢往往会发生氧化膜外层的剥落,而氧化膜内层与基体金属仍保持较好的黏附性。试验室条件下各种失效形式的氧化膜形貌见图8。根据式(4)~式(8)计算不同氧化膜中缺陷对应的应变,将计算值与Armitt图中的数据[22]进行对比,结果见图9。实际上当铁素体钢氧化膜厚度超过50 μm,奥氏体钢氧化膜厚度超过30 μm,就会产生氧化膜剥落的风险,当然氧化膜剥落不仅取决于氧化膜厚度,还与氧化膜所处的应力状态有关[23-24],根据图9可以预测氧化膜剥落的倾向,但氧化膜剥落的原因较为复杂,需要借助金相技术、模拟分析等手段来具体分析。

(a) TP347HFG-700 ℃/27 MPa-1 300 h

(b) TP347HFG-600 ℃/27 MPa-1 300 h

(c) VM12-630 ℃/7 MPa-2 000 h

(d) T92-630 ℃/7 MPa-2 000 h图8 氧化膜中的缺陷形貌Fig.8 Defect morphology in oxide layer

图9 部分耐热钢氧化膜失效图Fig.9 Failure diagram of oxide layer for some heat-resistant steels

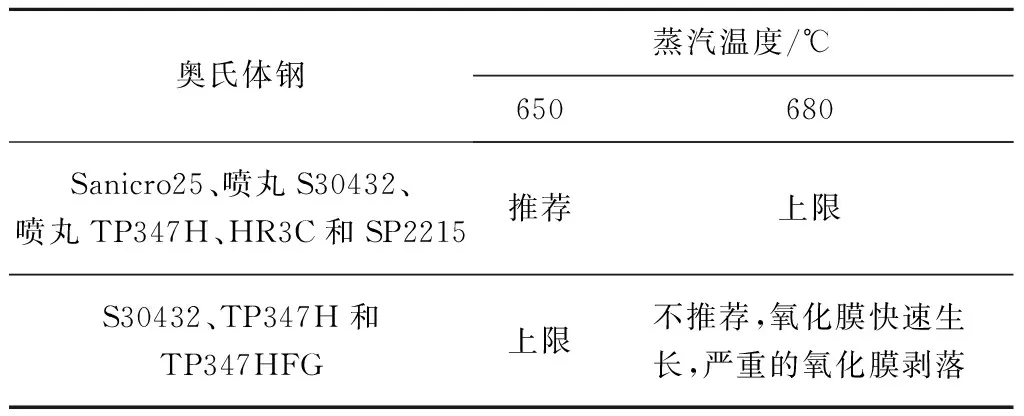

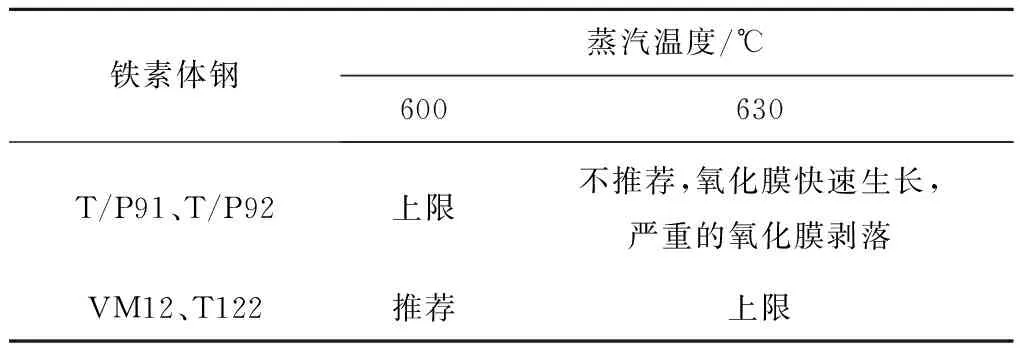

3 基于蒸汽氧化的推荐使用温度

锅炉用钢基于蒸汽氧化的使用温度上限,需要根据材料蒸汽氧化过程中氧化膜的生长和剥落特性来确定,氧化膜的生长根据Larson-Miller参数法进行估算,根据图1~图6的数据可以确认各种材料适合的估算方法(见表1),Sanicro25、喷丸S30432、喷丸TP347H、HR3C和SP2215采用表1中奥氏体均值进行估算,S30432、TP347H和TP347HFG采用表1中奥氏体上限值进行估算。奥氏体钢蒸汽氧化膜计算值和实测值见图10,参考图9,可大致根据氧化膜厚度估算氧化膜的剥落倾向来确定材料的使用温度上限(见表3)。根据图3,T92、VM12、T91等铁素体钢蒸汽氧化采用表1中的均值进行估算,得到氧化膜计算值和实测值见图11,同样参考图9,可大致确定常用铁素体钢的基于蒸汽氧化的使用温度上限(见表4)。

图11 铁素体钢蒸汽氧化膜厚度计算值与实测值Fig.11 Calculated results and measured values of oxide layer thickness for ferritic steels

表3 奥氏体钢使用温度推荐值Tab.3 Recommended temperature for austenitic steel

表3和表4为得到的使用温度推荐值,旨在预估蒸汽氧化膜的生长和剥落特性,以保证机组的安全运行,但鉴于计算值与实测值的差异(见图10和图11),此处所示的温度上限较为粗略,最好考虑实时操作参数,以便更好地估计,表中所示的温度上限仅供参考。

表4 铁素体钢使用温度推荐值Tab.4 Recommended temperature for ferritic steel

4 结 论

(1) 氧化膜的厚度、温度和时间的关系可采用Larson-Miller参数法来预测。氧化膜的剥落不仅与氧化膜厚度有关,还与氧化膜所处的应力状态有关,氧化膜的失效可用基于Armitt图的氧化膜失效图进行预测。

(2) 锅炉材料基于蒸汽氧化的使用温度上限取决于氧化膜的生长速度和氧化膜的剥落特性。

(3) 奥氏体钢中的Sanicro25、喷丸S30432、喷丸TP347H、HR3C和SP2215基于蒸汽氧化的使用温度上限为680 ℃,S30432、TP347H和TP347HFG基于蒸汽氧化的使用温度上限为650 ℃;铁素体钢中的T/P91和T/P92基于蒸汽氧化的使用温度上限为600 ℃,VM12和T122基于蒸汽氧化的使用温度上限为650 ℃。