提高Cr-Ni-Mo-Ti马氏体时效不锈钢超低温韧性的固溶处理工艺

邱旭扬帆, 杨卓越, 丁雅莉

(钢铁研究总院 特殊钢研究院, 北京 100081)

304、316等奥氏体不锈钢由于具有优异的超低温(≤77 K)韧性和抗蚀性而被广泛使用在低温储运装备上,但由于其200~300 MPa较低的屈服强度使其应用受到较大限制[1-2],因此具有更高强度并能通过控制一定量的奥氏体/马氏体复相组织获得较高低温冲击性能的马氏体时效不锈钢受到广泛的关注[3],然而,许多学者通过调整热处理工艺控制残留奥氏体/逆转变奥氏体含量来改善超低温韧性的同时,不能保证较好的强韧性配合。08Cr15NiCu2Ti马氏体沉淀硬化不锈钢固溶处理后经600~625 ℃过时效处理形成20%以上的逆转变奥氏体,显著改善超低温冲击韧性,但抗拉强度下降到900 MPa。最近研制的12Cr-10Ni-0.7Mo-0.25Ti马氏体时效不锈钢固溶处理后经500 ℃时效后的抗拉强度上升到1050 MPa,但液氮温度冲击韧性下降到10 J以下[4-5]。对于Cr-Ni-Mo-Ti马氏体时效钢,确定有效控制最佳强韧性配合的固溶、时效处理衔接关系未见报道,因此本文通过X射线衍射分析方法研究了1000 ℃高温固溶处理+750 ℃重复低温固溶处理对Cr-Ni-Mo-Ti马氏体时效不锈钢奥氏体形成的影响,并对比分析了不同固溶处理工艺对时效响应的作用,在此基础上探索了显著提高Cr-Ni-Mo-Ti马氏体时效钢强韧性配合的最佳热处理工艺。

1 试验材料及方法

试验用钢采用真空感应炉冶炼+真空自耗重熔,化学成分(质量分数,%)为0.0038C、11.86Cr、9.92Ni、0.74Mo、0.22Ti、0.12Al。φ406 mm的自耗锭锻造开坯后热轧成φ80 mm的棒材,在热轧棒材上切取轴向拉伸和冲击试样坯料,按3种工艺进行固溶处理:①1000 ℃×1 h固溶处理(ST-1);②1000 ℃×1 h固溶处理后,进行750 ℃×1 h低温固溶处理(ST-2);③1000 ℃×1 h固溶处理后进行两次750 ℃×1 h固溶处理(ST-3)。试样经固溶处理后再分别于400、430、460、490、520、550和580 ℃时效处理2 h。将热处理后的试样分别加工成标距φ5 mm×25 mm的标准光滑拉伸试样和10 mm×10 mm×55 mm标准V型缺口冲击试样,之后按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》用WE300B拉伸试验机测试室温拉伸性能,按GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》在液氮温度下用JBN-300B冲击试验机测定冲击性能,并用FEI Quanta 650FEG热场发射扫描电镜观察冲击断口形貌,用D8 ADVANCE X射线衍射仪测试试样的马氏体和奥氏体衍射峰,扫描范围45°~115°,扫描方式为步进式扫描(步长0.02°),根据衍射峰积分强度对比计算奥氏体的体积分数。将未经时效的10 mm×10 mm×15 mm金相试样用65 ℃的KMnO4+H2SO4水溶液腐蚀2~4 h以显示原奥氏体晶界。

2 试验结果与讨论

2.1 固溶和时效处理对显微组织的影响

图1所示为试验钢热轧态的组织形貌和不同固溶处理工艺下的奥氏体晶界形貌。Cr-Ni-Mo-Ti马氏体时效不锈钢棒材由于热轧过程发生动态再结晶和终轧后发生短时静态再结晶而使最终组织呈现明显的混晶现象(如图1(a)所示)。经1000 ℃固溶处理后形成尺寸相对均匀、晶界平直和完全封闭的再结晶晶粒(如图1(b)所示),用线性截距法计算其平均尺寸为74 μm。常规固溶后再分别进行一次(ST-2)和两次(ST-3)750 ℃低温固溶处理时组织完全遗传1000 ℃固溶处理时的奥氏体晶粒形态和尺寸(如图1(c, d)所示),说明低温固溶处理以α′→γ(α′和γ分别表示马氏体和奥氏体)剪切逆相变形成奥氏体,此时并未发生再结晶,晶粒尺寸不会发生变化。

图1 不同固溶处理工艺下试验钢的奥氏体晶粒形貌

图2所示为试验钢经不同工艺固溶处理和不同温度时效处理后的XRD图谱和残留奥氏体/逆转变奥氏体含量。由图2(a)可以看出,1000 ℃固溶处理试样(ST-1)的X射线衍射谱上未观察到残留奥氏体衍射峰(见图2(a)),再经750 ℃固溶一次和两次试样(ST-2和ST-3)的X射线衍射谱上存在明锐的残留奥氏体衍射峰,且750 ℃固溶两次试样(ST-3)残留奥氏体衍射峰相对强度明显更高,其残留奥氏体定量计算结果分别为8.4%和16.4%。由于750 ℃低温固溶处理以α′→γ剪切逆相变形成高密度缺陷的奥氏体,高密度缺陷的存在增大马氏体相变抗力并降低Ms点,因此残留较多的奥氏体;750 ℃固溶两次时(ST-3)重复α′→γ剪切逆相变所形成的奥氏体内累积更高的缺陷密度,必然残留更多的奥氏体[6-8]。低温固溶处理工艺不仅影响奥氏体的残留程度,而且明显影响时效处理过程中逆转变奥氏体的形成[9]。根据计算的残留奥氏体/逆转变奥氏体总量(见图2(b))可以看出:1000 ℃ 固溶处理试样(ST-1)在520 ℃以下时效后未检测到奥氏体衍射峰相对强度的变化,残留奥氏体/逆转变奥氏体总量<2%,550 ℃以上时效后奥氏体衍射峰的相对强度明显上升,580 ℃时效后形成15.5%的逆转变奥氏体;再经750 ℃固溶一次试样(ST-2)在460 ℃时效后即可观察到奥氏体衍射峰相对强度的上升,即750 ℃低温固溶处理显著降低逆转变奥氏体的形成温度;而750 ℃固溶两次试样(ST-3)在430 ℃时效即显著提高奥氏体衍射峰的相对强度,460 ℃时效后的残留奥氏体/逆转变奥氏体总量达到30%以上。

图2 试验钢经不同工艺固溶和时效处理后的XRD图谱(a)和奥氏体定量计算结果(b)

2.2 固溶和时效处理对力学性能的影响

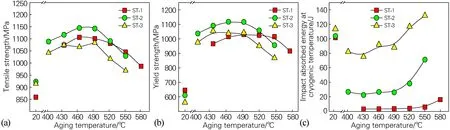

图3所示为试验钢经不同工艺固溶处理和不同温度时效处理后的室温力学性能和液氮温度下的冲击性能。由图3(a, b)可以看出:试验钢经1000 ℃固溶处理(ST-1)虽然形成近100%的马氏体,但室温抗拉强度和屈服强度仅分别为858 MPa和645 MPa;再进行750 ℃低温固溶处理(ST-2)发生α′→γ剪切逆相变形成高密度缺陷的奥氏体并遗传到最终形成的马氏体内,其具有的强化效应提高了马氏体的强度,而且拉伸过程中发生残留奥氏体应变诱发相变为马氏体[10],最终抗拉强度反而上升到923 MPa;750 ℃固溶两次(ST-3)后残留16.4%奥氏体,屈服强度明显降低,但连续两次α′→γ剪切逆相变使奥氏体内积累更高的缺陷密度,最终马氏体具有更高的强度,而且拉伸过程中同样发生奥氏体应变诱发相变为马氏体,因此抗拉强度仍达到914 MPa。

图3 试验钢经不同工艺固溶和时效处理后的力学性能

另外,固溶处理工艺对时效响应具有重要的影响,1000 ℃固溶处理试样(ST-1)在460 ℃时效出现抗拉强度和屈服强度的峰值,550 ℃发生过时效使抗拉强度和屈服强度快速下降;再经750 ℃固溶一次和两次试样(ST-2和ST-3)屈服强度峰值对应的时效温度分别为460 ℃和430 ℃,520 ℃即发生过时效使抗拉强度和屈服强度快速下降。因此750 ℃低温固溶处理具有增强时效响应的作用,使时效强化温度下降。750 ℃低温固溶处理发生α′→γ剪切逆相变形成高缺陷密度的奥氏体,最终形成的马氏体具有高缺陷密度,可增强时效强化效应,因此750 ℃固溶一次试样(ST-2)中尽管残留8.4% 奥氏体,但抗拉强度和屈服强度的时效峰值相对更高一些;750 ℃固溶两次试样(ST-3)中残留16.4%奥氏体,但抗拉强度和屈服强度的时效峰值仅略有下降。

由图3(c)试验钢的低温冲击性能可以看出,1000 ℃固溶处理形成近100%的马氏体,再经750 ℃固溶一次和两次(ST-2和ST-3)后分别残留8.4%和16.4%的奥氏体,但液氮温度的冲击吸收能量相近。然而,固溶处理对时效后的低温韧性具有显著的影响:1000 ℃固溶处理试样(ST-1)时效处理后呈现极低的液氮温度冲击吸收能量(5 J以下),460 ℃时效态断口呈完全脆性断裂的解理断裂形貌(见图4(a)),即使是580 ℃过时效形成15.5%逆转变奥氏体时也未明显提高液氮温度冲击性能,断口表面仍呈现脆性解理断裂特征(见图4(b))。再经750 ℃固溶一次试样(ST-2)460 ℃时效态液氮温度冲击吸收能量达到26 J以上,断口呈现准解理断裂特征,出现韧窝形貌,液氮温度冲击性能有所提高(见图4(c));而750 ℃固溶两次试样(ST-3)不同温度时效后的低温冲击吸收能量极高(80 J 以上),断口裂纹扩展区呈现微观聚合型韧窝形貌,液氮温度冲击性能显著提高(见图4(d))。

图4 试验钢经不同工艺固溶和时效处理后的低温冲击断口形貌

3 结论

1) Cr-Ni-Mo-Ti马氏体时效不锈钢经1000 ℃固溶处理后再进行750 ℃低温固溶处理时以α′→γ剪切逆相变形成奥氏体,不仅遗传奥氏体的晶粒形态、尺寸和高密度缺陷,增大马氏体相变抗力并降低逆转变奥氏体的形成温度,导致形成更多的残留奥氏体/逆转变奥氏体,750 ℃固溶处理两次时残留16.4%奥氏体,再经460 ℃峰时效形成30%以上的残留奥氏体/逆转变奥氏体,相比于单次低温固溶处理工艺,其-196 ℃冲击吸收能量提升3.5倍以上(约92 J),更远高于常规高温固溶处理工艺下-196 ℃冲击吸收能量(约4 J),因此超低温韧性达到显著改善。

2) 750 ℃固溶处理形成的奥氏体具有高缺陷密度,遗传到马氏体内增强时效强化效应,可以抵消更多残留奥氏体/逆转变奥氏体对强度的不利影响,因此显著改善超低温韧性的同时并未明显降低抗拉强度和屈服强度。