奥氏体不锈钢薄壁件加工工艺的研究

吴亚宜

摘 要:薄壁不锈钢类零件在工业中的应用越来越广泛,保证其加工质量是工业生产中的重难点。文章针对奥氏体不锈钢薄壁件加工难题,改进了加工工艺,完成了对此类零件加工工艺的分析与改进设计,并提出了保证加工质量、提高生产效率的注意事项,为薄壁不锈钢类零件的加工积累了经验,具有一定参考价值。

关键词:奥氏体;不锈钢零件;加工工艺

随着现代工业技术的发展,薄壁金属类零件由于质量轻、用料少,同时结构紧凑,被广泛应用于工业产品中。但在机械加工行业中,薄壁不锈钢类工件的加工是比较困难的。由于其材料的切削性能和工件结构刚性均比较差,在加工过程中容易产生振动和变形,其形位和尺寸公差难以得到保证,容易变形,很难保证零件的加工质量,如果解决方法不得当,会造成大量废品,甚至会使加工无法进行下去。因此,通过合理先进的工艺过程改进、设计,保证产品质量、加工经济性,以及提高生产率都有着十分重要的意义。

1.零件分析

图1所示为某定子零件。该定子毛坯为锻件,材料为1Cr18Ni9Ti,主要保证零件两端面的平行度0.02mm、内外圆的同轴度0.025mm、内孔对端面的垂直度0.02mm及内外圆尺寸的IT7级公差。孔壁厚度为孔径的1/30,远远超出一般薄壁零件的1/8~1/10,是典型的奥氏体不锈钢薄壁类零件。在精加工过程中要极力避免使用卡盘夹持来加工内外圆,防止出现卡爪松开后,工件由于弹性变形及加工应力不断释放,破坏工件的加工精度,造成零件精度超差,严重时可能报废。因此考虑改进装夹方法是减小工件受力变形最有效的办法。

2.工艺路线

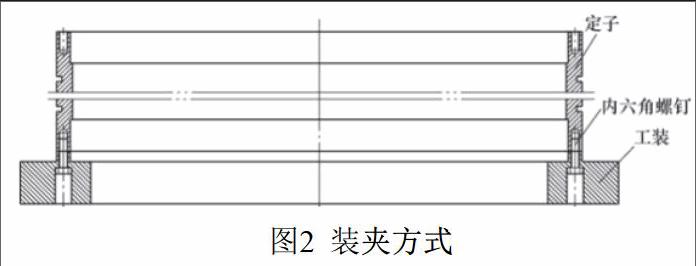

(1)工艺路线一为:①锻造。②固溶处理。③粗车,上四爪单动卡盘,车上端面及上端φ474(0+0.1)mm内孔;翻身,车下端面及φ474(0+0.1)mm、φ470H7(0+0.06)mm内孔;两端面留磨削余量、内孔留精车余量。去掉四爪单动卡盘,换压板,过内孔压端面,校正内孔,车φ500h7(0-0.06)mm外圆留精车余量,其余至成品尺寸。④划两端面十字中心线。⑤校正外圆划线,钻、攻两端面20-M8螺纹孔。⑥平磨,上工装,将零件用螺钉通过零件两端面螺纹孔压紧于工装上,反复平磨两端面,保证两面平行度0.015mm以内。具体装夹方式如图2所示,工装不拆转下道工序。⑦上数控立式车床,夹住工装外圆,校正端面跳动0.015mm以内,校正内孔,精车φ474(0+0.1)mm、φ470H7(0+0.06)mm内孔,精车φ500h7(0-0.06)mm外圆,以上内容均一刀下,保证外圆、内孔0.025mm同轴度。

(2)工艺路线二为:①锻造。②固溶处理。③粗车,上四爪单动卡盘,车上端面及上端φ474(+0.1)mm内孔;翻身,车下端面及φ474(0+0.1)mm、φ470H7(0+0.06)mm内孔;两端面留磨削余量、内孔留精车余量。去掉四爪单动卡盘,换压板,过内孔压端面,校正内孔,车φ500h7(0-0.06)mm外圆留精车余量,其余至成品尺寸。④精车,上压板,精车内外圆留磨削余量。⑤划两端面十字中心线。⑥校正外圆划线,钻、攻两端面20-M8螺纹孔。⑦平面磨,上工装,将零件用螺钉通过零件两端面螺纹孔压紧于工装上,反复平磨两端面,保证两面平行度0.015mm以内。具体装夹方式如图2所示,工装不拆转下道工序。⑧上立式磨床,吸盘吸住工装下端面,校正端面跳动0.015mm以内,校正内孔,分粗、精磨φ474(0+0.1)mm、φ470H7(0+0.06)mm内孔、φ500h7(0-0.06)mm外圆至尺寸。

3.工艺方案比较

工艺方案一与工艺方案二均可满足零件精度要求,方案二为添加立式磨床后的工艺改进,经过对前后两种方案加工后的零件精度进行分析比较表明,方案二的零件精度明显优于方案一50%~70%以上,且尺寸稳定,表面质量好,后续变形小。

4.加工时的注意事项

(1)在粗、精车的过程中,可选用YG6X硬质合金刀具,车刀刃磨质量要好。特别是在精车时,进给速度、背吃刀量都要尽量小,基本选择进给量f=0.08~0.30mm/r,背吃刀量a

p=0.10~0.15mm,切削速度要高,v=120~150m/min。

(2)在初次平磨时,可以在工装与工件之间垫上一层厚度为0.5~3.0mm的橡胶弹性物质,由于橡胶被压缩,消除一部分工件原有弹性变形,可以磨出较平整的工件及大幅减少磨削次数。

(3)不锈钢磨削时应及时整修砂轮,精磨时砂轮要始终保持锋利,磨削过程中必须充分冷却,以带走大量的磨削热和进行冲刷,防止砂轮堵塞和工件表面烧伤。分粗、精磨,精磨余量单边留0.15mm即可。

5.结语

总之,薄壁不锈钢类零件虽然具有轻量化的优越动态性能,但保证其加工精度是工业生产中的难题。通过对薄壁不锈钢零件的装夹、切削参数、走刀路径与方式等进行分析与优化,选择合理的工艺工序路线,完成了对薄壁零件加工工艺的改进,有效地减少了薄壁不锈钢零件加工过程中因夹具、切削力及内应力等多种因素引起的变形,提高了加工精度,保证了零件的加工质量,得了良好的效果,可为类似零件加工提供参考。

参考文献

[1]陈珍;阮毅.薄壁金属管类零件加工工艺的研究[J].机电工程技术.2014(7):15-18.

[2]刘兆华.不锈钢薄壁零件的加工工艺分析[J].教育教学论坛.2012(13):205-207.

[3]李涛;袁晓波;张强;胡体强.薄壁类零件加工工艺的研究及应用[J].中国科技信息.2012(16):116-116.

[4]张博林;姜忠平;翟建华;宋传斌.不锈钢深孔薄壁零件工艺方法研究[C].航空航天数控加工技术交流会, 2010.