基于电弧增材制造的双相不锈钢熔敷层中δ-铁素体表征

0 前 言

在高合金、 昂贵材料的加工中, 电弧增材制造(wire arc additive manufacturing, WAAM) 变得越来越重要。 通过逐层熔敷制造的近净成形构件具有显著的优势, 能够以较高的材料利用率生产复杂的几何形状元件

。 但是与坡口焊接接头相比, 电弧增材制造工艺具有高的热输入和相对低的散热条件, 可能导致构件中的残余应力和变形、 显微组织的变化和裂纹的形成, 以及力学性能下降等

。 双相不锈钢以其高的抗腐蚀性能和优良的力学性能得到了广泛的应用。 该钢的WAAM 已成为很有前途的近净成形构件制造途径

。 双相不锈钢的组织形态 (即δ-铁素体相形态) 对WAAM 构件的使用性能有重要影响, 并不是在所有情况下均可获得满意的WAAM 双相不锈钢构件。 在一些情况下, 如WAAM 双相不锈钢直壁体试件中, δ-铁素体含量偏低, 其力学性能变差, 可能影响使用性能

。 国内外关于增材制造技术的研究文献在逐年增多, 研究内容大都集中在工艺方法和成形构件组织性能方面,涉及WAAM 双相不锈钢构件的研究文献数量有限, 专题性探讨WAAM 双相不锈钢熔敷层中δ-铁素体特征和控制机理的文献罕见。 为此, 本研究以WAAM 双相不锈钢熔敷层中δ-铁素体为切入点, 以涉及WAAM 双相不锈钢的试验研究结果为分析对象, 探讨试件中的δ-铁素体形态、形成条件、 影响因素, 以及δ-铁素体的控制机理。 对推动WAAM 双相不锈钢构件填充焊丝的创新开发、 配套工艺的进一步完善, 以及WAAM 构件质量的提升, 具有一定参考价值和实用意义。

1 双相不锈钢熔敷层中的δ-铁素体形态及形成条件

1.1 双相不锈钢熔敷层中的δ-铁素体形态

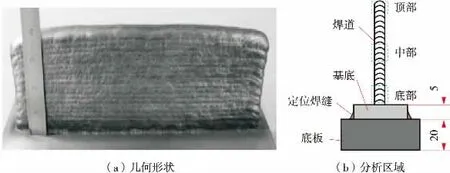

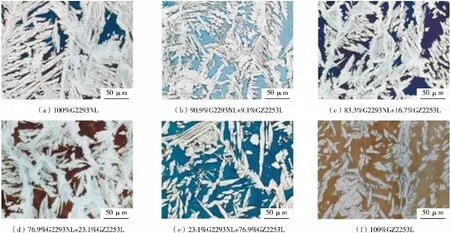

采用熔化极气体保护焊 (GMAW) 和冷金属过渡(cold metal transfer, CMT) 技术组合工艺和逐层熔敷技术制备的长200 mm、 20 层增材直壁体试件如图1

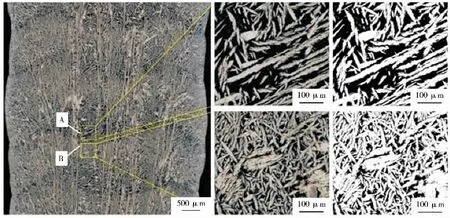

所示。 直壁体试件制备所用填充材料和工艺参数分别见表1 和表2。

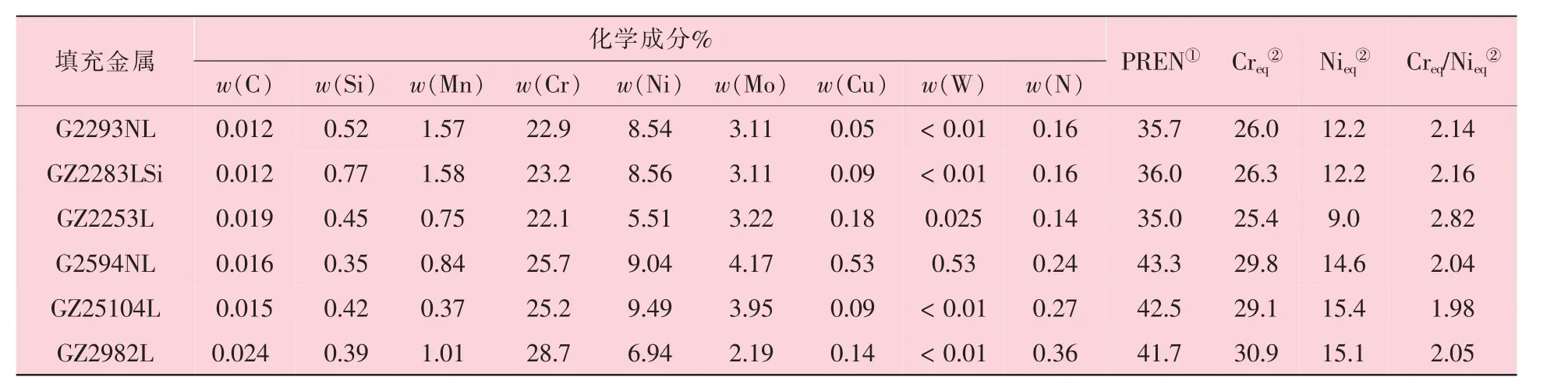

直壁体试件的金相显微组织如图2

所示。其中, 左侧是垂直于焊接方向直壁体截面的二值图像, 右侧是直壁体中部两个小区细节放大图像。 可以看出, 右侧金相组织中基体为铁素体, 析出相为奥氏体。 右上图是左侧图A 区的放大图, 图中呈现宽度不同的、 看似平行的长条状 (下半部), 以及长短不一、 方向各异的短条块状 (上半部) 浅色奥氏体, 其数量约为47%。 右下图是左侧B 区放大图, 图中呈现的浅色奥氏体条块状尺寸明显变小, 其数量较高约为67%。 B 区奥氏体数量明显增多是由于后续焊道(A 区) 的重热作用致使层间HAZ (B 区) 发生二次奥氏体 (γ

) 所致。 γ

的形成机理将在稍后讨论。

在图8中,取仿真结果中活塞泄漏间隙为0.2mm,时间t=2s时曲线上的活塞运动速度值0.003 739 7m/s,并将此速度及泄漏间隙值0.2mm代人之前所求的考虑泄漏量的速度表达式(4)中,计算出泄漏量的值为0.012 319L/min,与图7中外加负载为3 520N仿真得出的0.012 300 2L/min基本一致,证明理论推导所得出公式的合理性。

1.2 双相不锈钢熔敷层中的δ-铁素体形成过程

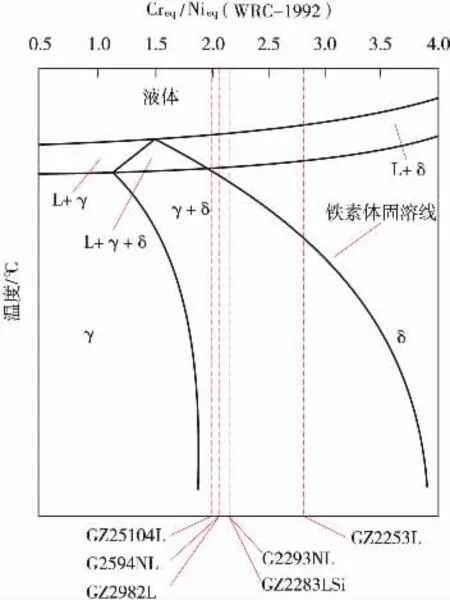

可以参考图3

来分析双相不锈钢熔敷层组织演变过程。 6 种不同化学成分的填充金属的铬当量和镍当量的比值大约为1.98~2.82 (见表1)。这些合金的平衡相变顺序如图3 中6 条虚纵线所示。 在平衡状态下, 以初生δ-铁素体结晶, 随着合金冷却到溶解度曲线之下, 发生δ-铁素体向奥氏体的转变, 室温下形成δ+γ 双相组织。在实际增材成形(熔敷) 过程中, 熔池金属的冷却速度将影响铁素体向奥氏体转变, 室温残留的δ-铁素体有变化。

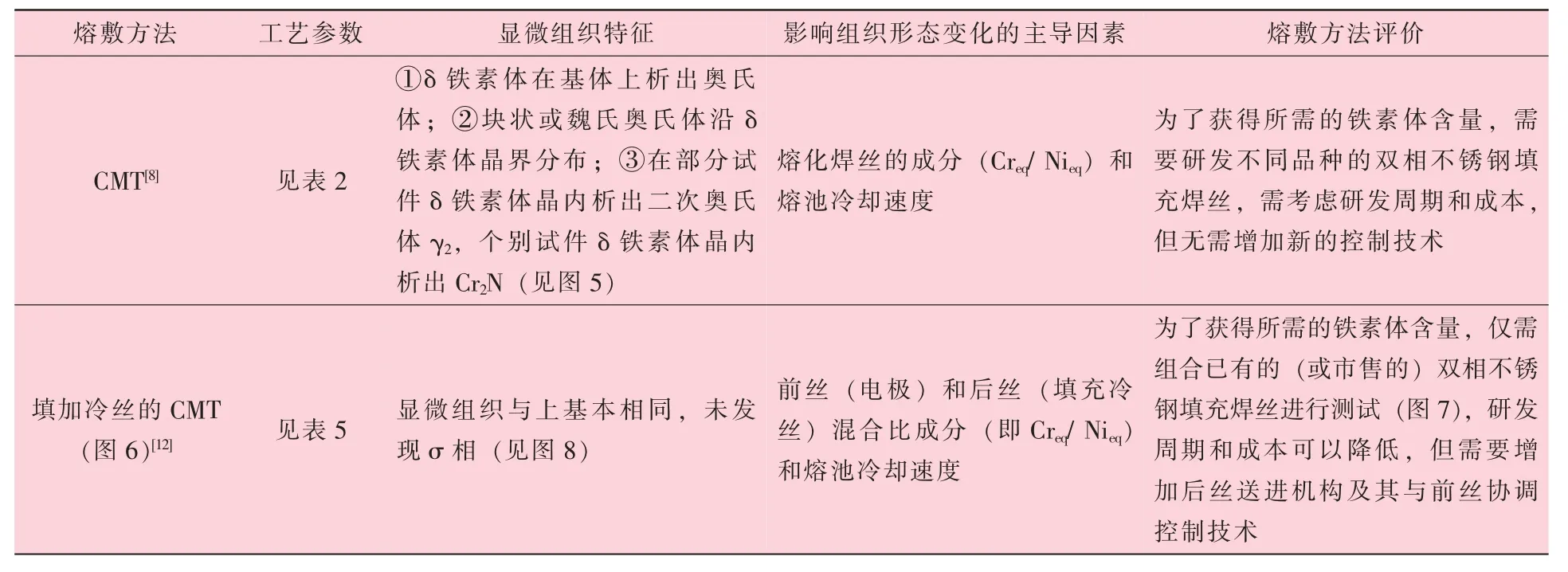

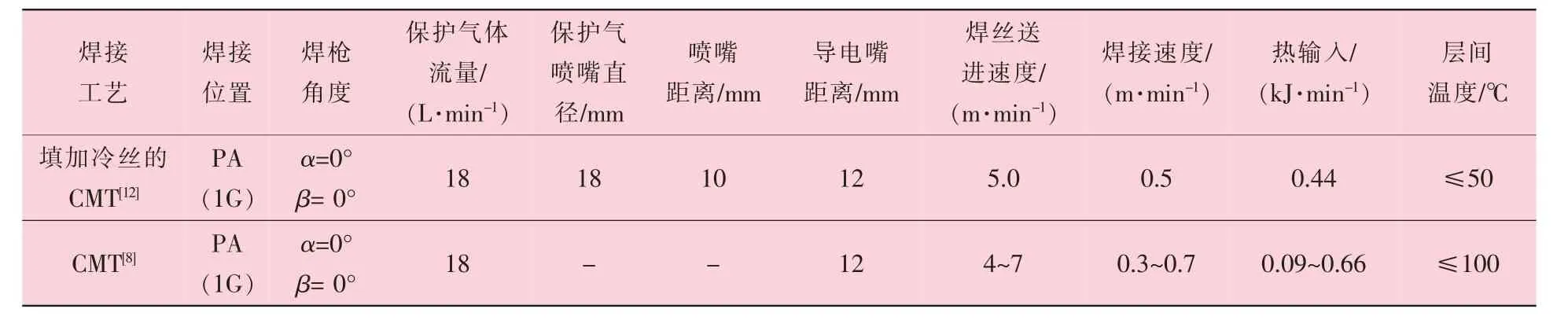

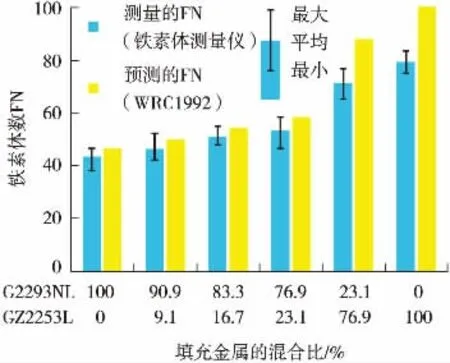

综上, 熔敷工艺方法对WAAM 壁体显微组织(δ-铁素体含量) 的影响, 实质上是通过熔体成分的变化进行的。 CMT 工艺方法靠的是单丝化学成分对组织(δ-铁素体的含量) 产生影响, 而填加冷丝的CMT 工艺方法是通过前后丝组合形成的化学成分产生影响。 后者的熔敷效率可能更高一些, 因为后丝的填充可使熔敷层厚度变得厚一些。

1.拓宽了融资渠道,实现了金融和土地的优化配置发展农业以及农业产业结构调整需要大量的资金投入,但是资本却往往流入工业领域和城市而非农业,单纯依靠国家财政投入是无法解决这个问题的,但信托在农业融资方面具有其他土地流转方式所无法比拟的优势。将信托与农村土地承包制度相结合,在资本融通方面信托公司通过财产权信托等结构模式进行土地流转,最大程度实现土地“化零为整”的规模化经营,推动农村土地集约化、规模化、现代化经营,随后通过并购重组、股权投资、夹层融资以及资产证券化等多元化的形式,引入资金支持,完成农业产业链的转型升级。

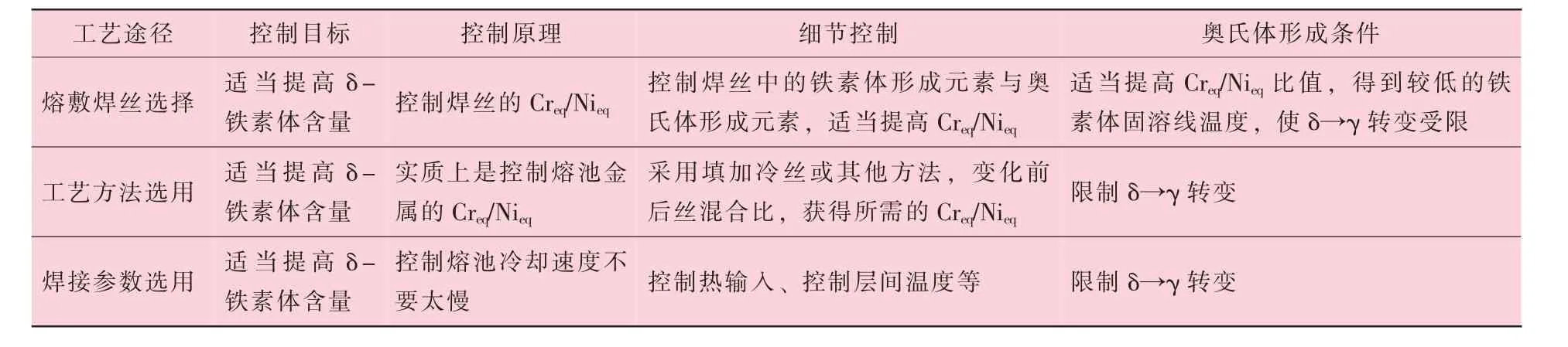

(1) 熔敷焊丝的选择。 为了获得所需的δ-铁素体含量, 首先需要控制熔敷焊丝的Cr

/Ni

比, 可以通过调整焊丝中奥氏体和铁素体形成元素种类及其含量, 使Cr

/Ni

比适中, 而不是太小, 进而获得较低的铁素体固溶线温度, 限制δ→γ 转变, 确保试样中的δ-铁素体与奥氏体合理的相比例。

在电弧增材制造工艺中采用可移动的电弧热源, 填充焊丝细, 电极中的电流密度高, 焊接速度较快、 熔池体积小, 周围的散热条件比坡口焊缝中的差, t

时间比后者 (坡口焊缝) 较长,及熔池凝固速度比后者慢, 且凝固过程无拘束。这些条件均有利于铁素体向奥氏体转变。 这就是在同样填充焊丝成分时, 增材制造熔敷层中δ-铁素体比坡口焊缝中少的原因。

2 双相不锈钢熔敷层中δ-铁素体组织的影响因素

2.1 填充材料化学成分的影响

WAAM 壁体的显微组织的相组成与CMT 壁体大致相同(如图8

所示), 影响组织形态变化的主导因素主要是前丝和后丝成分的混合比。 该工艺熔池或焊缝成分的调整靠的是前后丝成分的组合(图7

)。 为了获得所需的δ-铁素体的含量,只需要对已有的双相不锈钢(DSS) 焊丝进行组合测试即可, 研发周期和成本均可以降低。

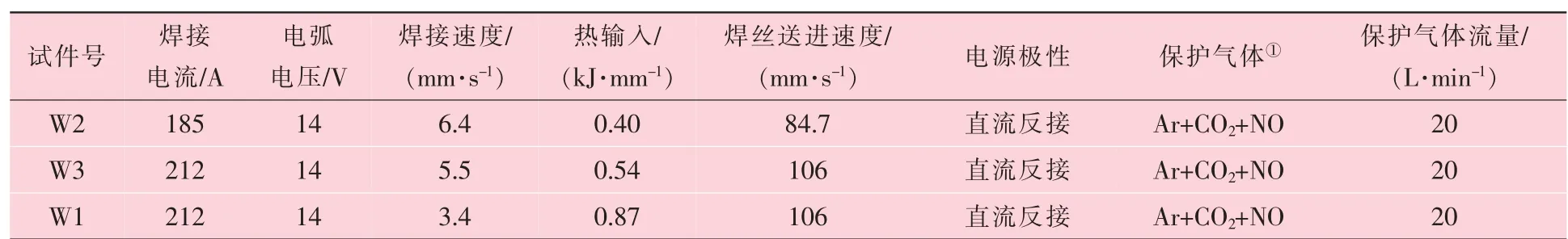

众所周知, 试件内铁素体含量(或铁素体转变为奥氏体的程度) 取决于填充材料的化学成分(铬镍当量比值) 和试件的冷却速度。 当焊接参数相同时, 试件冷却速度基本接近。 此时试件内铁素体含量主要取决于填充材料的化学成分。6 种不同成分试件按照铬镍当量比值从小到大为: GZ25104L<G2594NL<GZ2982L<G2293 NL<GZ2283LSi<GZ2253L, 如图3 所示。 可以看出, 在1.89~2.82 铬镍当量比值范围内, 随铬镍当量比增加, 铁素体固溶线温度下降, 铁素体向奥氏体转变温度下降, δ→γ 转变不完全, 铁素体含量增大。 从表3 和图3、 图4 可以看出, δ-铁素体含量最低 (47FN, 实测40FN)试件GZ25104L 的铬镍当量比值为1.89, δ-铁素体含量最高 (大于100FN, 实测73FN)试件GZ2253L的铬镍当量比值为2.82。 其余试件的δ-铁素体含量为中间值, 它们与试件铬镍当量比值的对应关系的排序略有波动。 这与δ-铁素体测试方法自身的局限性、 测试误差, 以及一些未知因素有关。 但随试件中铬镍当量比增加, 铁素体含量增大的总趋势没有改变。 GZ2253L 试件中实测的δ-铁素体含量高达73FN, 比GZ25104L 中的40FN 含量高出33FN, 这就是前者铁素体固溶线温度比后者低的结果所导致。

6 种不同填充材料试样中不同程度出现了γ

组织 (表3、 图5 (a)、 图5 (b)、 图5 (c)

),其形态、 数量及分布各异。 这与双相不锈钢中γ

的形成机理有关。 通常在多层焊缝中, 后续焊道对前层的重热作用, 致使层间HAZ 发生δ-铁素体向奥氏体转变。 有两种不同形式的γ

,一种是简单地从原有奥氏体长出来的, 另一种是在铁素体内形核并和先前已经析出的铬的氮化物有关。 有研究提出了在δ/γ 界面上γ

生长的协同析出机理

。 Cr

N 首先在相界面上成核而形成局部的铁素体形成元素Cr 和Mo 的贫乏区, 导致γ

在界面上成核并生长。 晶内的Cr

N 析出相也是γ

优先成核的位置 (图5 (d))。 概括起来γ

有三种形成机制: ①原有奥氏体转变为γ

;②在δ/γ 晶界Cr

N 使γ

成核; ③在δ 晶内Cr

N使γ

成核。

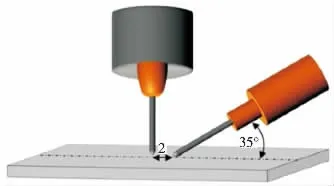

2.2 熔敷工艺方法的影响

两种熔敷工艺方法对WAAM 壁体中δ-铁素体影响的比较见表4, 可以看出, 冷金属过渡(CMT) 工艺中, 作为电极的焊丝自身熔化形成熔池凝固, 并逐层熔敷制成WAAM 壁体。 壁体的显微组织主要是由δ-铁素体和奥氏体组成(图5)。

影响组织形态变化的主导因素是熔化焊丝的成分 (Cr

/Ni

) 和熔池冷却速度。 由于WAAM壁体熔池的冷却速度比坡口焊缝中的慢

, δ-铁素体的含量相对较低。 为了获得所需的δ-铁素体的含量, 需要使用不同成分的双相不锈钢(DSS)焊丝, 涉及研发周期和成本问题。 与常规的CMT工艺相比, 填加冷丝的CMT 工艺中, 除了产生电弧的熔化焊丝(前丝) 之外, 在其后方特别设置了一个送丝装置, 向前方的熔池送进冷丝 (后丝), 如图6

所示。 熔池或焊缝的成分是前丝和后丝成分的混合体, 如图7

所示。

不同填充材料在相同焊接参数条件下制备的双相不锈钢直壁体试件中的铁素体含量测试结果如图4

所示。 可以看出, 铁素体数从小到大为:GZ25104L<G2293NL<GZ2283LSi<G2594NL<GZ2982L<GZ2253L。

通过BWM方法,根据专家组的意见确定影响600MW空冷机组冷端提效改造效果的评价指标体系中最优和最劣指标,邀请专家组分别比较其他指标相对于最优最劣指标的重要性程度,指标权重计算结果如表1所示。汽轮机背压降权重最大,为0.218876,汽轮机排气阻力损失权重最小,为0.025642。在所有指标中,排名前3的指标分别为汽轮机背压降、汽轮机背压波动和冷凝器传热端差,对机组运行的经济性和安全性有显著和直接影响。权重最小的3个指标分别为汽轮机排气阻力损失、机组增发电量和系统煤耗降,是冷端提效改造的间接性影响指标。

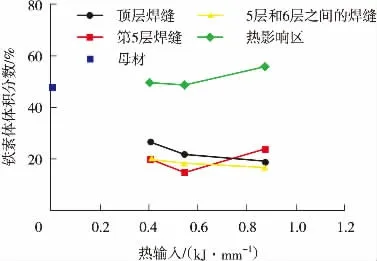

2.3 热输入的影响

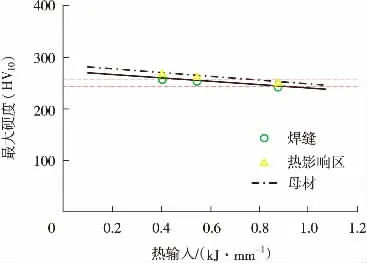

在3 种WAAM 直壁试件热输入与δ-铁素体含量关系中, 试件顶部δ-铁素体含量比中部(5、 6 层) 的高。 这是由于顶层焊道不再经受后续焊道的再加热, 铁素体向奥氏体的转化被弱化或遏制, 而所显示的δ-铁素体含量主要是填充焊丝自身成分所决定的。

直壁体中不同部位铁素体含量与热输入间的关系, 如图9

和表7 所示。 母材和HAZ 的铁素体含量比直壁体试件中的高得多(2 倍以上)。 母材中的铁素体含量是其化学成分(铬镍当量比) 及冷却速度(供货状态) 所决定的, HAZ 的铁素体含量除了受母材成分影响之外, 冷却速度也有一定影响。 冷却速度快时铁素体向奥氏体转变的数量较少, δ-铁素体含量较多。 HAZ 铁素体含量变化趋势有点反常, 在较高热输入0.87 kJ/mm 时, δ-铁素体含量反而增高, 为56VF (volume fraction), 其原因文献[7]未予说明。 笔者浅析, 可能有两方面原因: 一是与HAZ 的应力状态有关。 随热输入的增大, 接头HAZ 的纵向应力增大, 铁素体向奥氏体的转化被抑制。 二是HAZ 尺寸很窄, 组织不均匀, 测试误差较大。 查清其真实原因, 尚需深入研究。

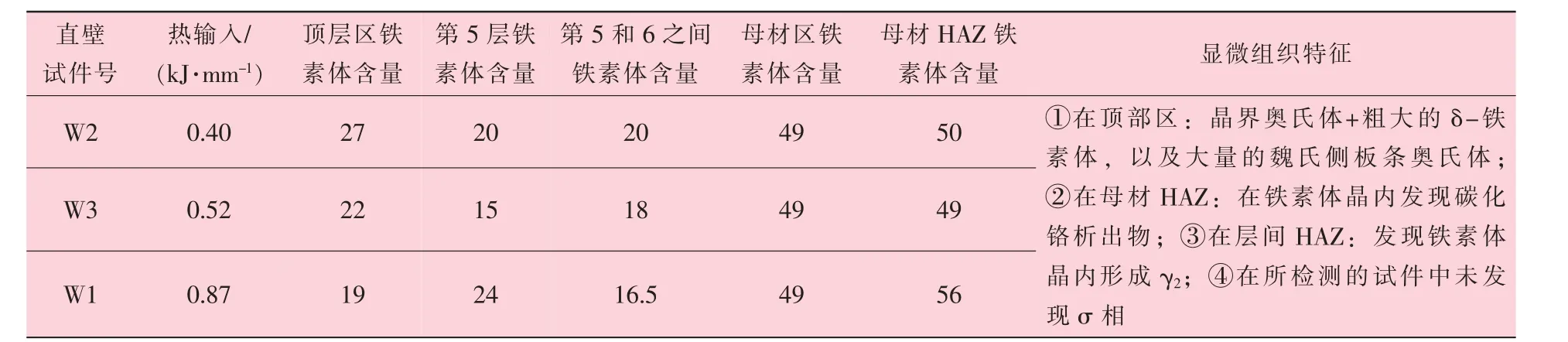

采用CMT 工艺 (使用Φ1.2 mm 的LNM Zeron 100X ER2594 实心焊丝, 及12 mm 厚的2507 双相不锈钢底板), 以3 种不同热输入(W2、 W3、 W1), 制备了3 种WAAM 直壁试件(焊接参数见表6

)。

在试件顶部, 随热输入增大δ-铁素体含量呈现逐渐减小趋势。 这是由于随热输入增大t

也增大, 试件冷却速度减慢, 有利于铁素体向奥氏体转变, 致使δ-铁素体含量减小。 但减小幅度不是太大。 在试件中部 (5 层或5 和6 层之间), 随热输入增大, 有的 (5 和6 层之间) 部位δ-铁素体含量呈现略微减小趋势, 有的 (第5 层) 部位δ-铁素体含量甚至不降反升。 δ-铁素体含量呈现略微减小趋势, 表明热输入的影响并不大, 主要受填充焊丝成分(铬镍当量比) 的控制。 尽管δ-铁素体含量不降反升, 然而δ-铁素体含量升高数量不大, 仅比最低热输入的20VF 高出4VF, 其原因可能与测量误差或其他不可预测因素有关。

如果建筑墙体的高度小于60cm,那么该建筑空间的合理性就会在无形之中受到影响。此外,若建筑设施的墙体高度上调至200cm以上,那么该建筑空间就会呈现出一种较为强烈的围合感,另外其还带有很强的空间划分效用,L型墙体垂直面的围合感比较弱,但是平行的墙体吹面的方向感以及导向性会比较强。可以合理的利用相应类型的墙体垂直面设计形式,提升该建筑空间的方位感,遵循建筑空间的设计原理,并依据原理设计各类的建筑空间形式,尽可能的满足人们对于功能性建筑空间的各类需求。

3 δ-铁素体对WAAM 壁体力学性能的影响

(2) 焊接工艺方法选用。 不同电弧工艺方法对壁体中δ-铁素体含量的影响, 实际上是通过熔池金属中的Cr

/Ni

比的影响实现的。 例如采用文中提及的填加冷丝的CMT 方法, 只需改变前后丝混合比, 获得所需的Cr

/Ni

比值, 即可有效限制δ→γ 转变, 确保所需的δ-铁素体与奥氏体相比例。

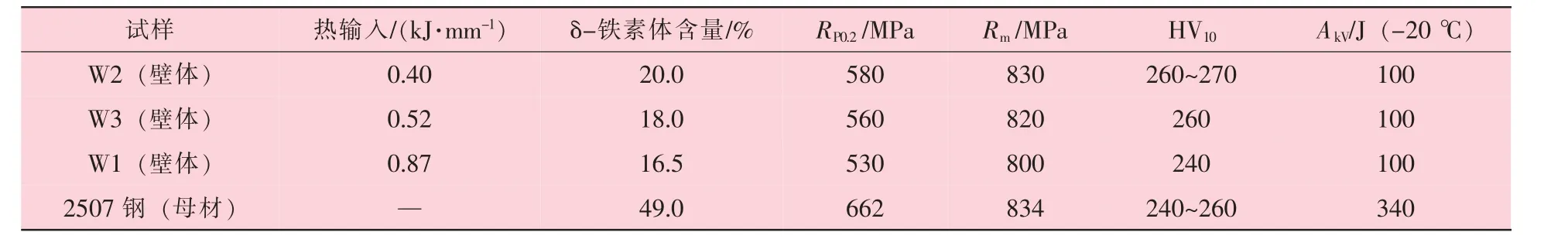

试样的显微硬度随δ-铁素体含量减小而呈现降低趋势(图11

)。 当δ-铁素体含量为20%或18%时, 壁体的硬度达到母材硬度的上限即260HV, HAZ 的最高值为271HV。 当δ-铁素体含量小于18%, 壁体硬度降至母材硬度下限240HV左右。 这是由于随δ-铁素体含量的减小, 壁体中的奥氏体含量增大(奥氏体组织硬度较低) 所致。

试样的δ-铁素体含量对-20 ℃冲击韧性的影响如图12

所示。 图中虚线所示母材的韧性数值高达340 J, 而壁体的韧性数值为100 J, 仅为母材的三分之一。 另一个特点是壁体韧性变化几乎与δ-铁素体含量(即与所采用的热输入) 无关。 这首先是由于壁体中的δ-铁素体含量过低,相比例中的奥氏体含量过高, 双相组织的强度较弱, 无法形成对外加冲击的巨大抗力, 涉及材料韧性开裂机理。 其次, 在制作过程中, 壁体冷却速度较慢, 晶粒粗化性能变脆(图13

)。

译者考虑到中外读者的语言习惯差异,删去了“展现出凤龙飞游的美感”这一并无实质意义的内容。另外,译者将“与先祖的关联”和“神话”“巫风”进行了信息重组,梳理了逻辑关系:楚人与先祖的关联的具体表现就是“神话的流传、巫风的激荡”。

总之, 试样的δ-铁素体含量过低使其显微组织中的铁素体和奥氏体相比例失调, 以及晶粒粗化是壁体力学性能变差的主要原因。 文献[13] 对含氮双相不锈钢焊缝的试验结果认为,焊缝δ-铁素体含量为30%时, 可获得满意的韧性和良好的抗腐蚀性能。 对于WAAM 双相不锈钢壁体中铁素体和奥氏体最佳相比例, 应当通过工艺评定来确定。

一个高效的性能优良的中文分词系统应该具备几个基本要素:分词精度、分词速度、系统可维护性、通用性、适应性,目前比较成熟的几款分词系统有:

4 熔敷层中δ-铁素体组织控制机理

针对WAAM 壁体中δ-铁素体含量过低致使力学性能变差的影响后果, 可以从以下几个方面对熔敷层中的δ-铁素体含量进行控制, 控制原理见表9。

以δ-铁素体为初始析出相, 凝固终了时得到的组织完全是铁素体的凝固模式, 称为F 模式。 在高温固态下δ-铁素体是稳定的。 当温度低于δ-铁素体固溶线, 奥氏体首先沿铁素体晶粒边界成核、 生长, 最终完全覆盖了δ-铁素体晶界。 继续生成的奥氏体以多种板条形态(含魏氏侧板条形态) 从晶界奥氏体长出, 或在δ-铁素体晶内形成, 如图2 所示。

不同δ-铁素体含量壁体力学性能测试结果见表8

和图10~图12

。 可以看出, 试样的屈服强度和抗拉强度都随着δ-铁素体含量的减小(即热输入的增加) 而降低, 而且屈服强度曲线的下降斜率大于抗拉强度的斜率(图10

)。 当壁体的δ-铁素体含量降为16.5%时, 抗拉强度为800 MPa, 比母材的抗拉强度低30 MPa。 这是由于随δ-铁素体含量的减小, 壁体中的奥氏体含量增大(奥氏体组织强度较低) 所致。

为了检测本文设定的基于河道行洪能力复核的防洪工程施工技术模型的评估效果,与传统防洪工程施工技术模型进行了对比。

(3) 焊接参数的选用。 诸多焊接参数对δ-铁素体含量的影响, 集中体现在热输入参数的影响。 而控制热输入以及层间温度参数, 实质上是控制熔池的冷却速度不需要太慢, 以便遏制δ→γ 转变, 获得所需的δ-铁素体与奥氏体相比例。

皖河流域中下游圩区3天最大暴雨大都发生在6月中旬至7月中旬。此时是棉花的蕾期、铃期,双早、中稻的分蘖后期与双晚的返青期,作物耐淹水深小,排涝要求高,同时又逢长江的主汛期,内湖水位低于长江水位3~6 m,如图4所示。自排机率几乎没有,唯一途径是逆势排水。

不难看出, 无论焊丝的选择还是工艺的选用, 一个目的, 控制熔池成分 (Cr

/Ni

), 限制δ→γ 转变, 确保δ-铁素体与奥氏体相比例。 而焊接参数的选用, 主要通过熔池冷却速度的控制, 对遏制δ→γ 转变起辅助作用。

5 结 论

(1) 双相不锈钢WAAM 壁体显微组织是在δ-铁素体基体晶界和晶内分布着不同形态的奥氏体; 该组织是熔池冷却过程中低于铁素体固相线发生δ→γ 转变的结果。

(2) 双相不锈钢填充焊丝化学成分(Cr

/Ni

对WAAM 壁体显微组织的影响非常关键。 随着成分 (Cr

/Ni

) 增大, δ-铁素体含量增多。 熔敷工艺的影响亦是通过熔池成分 (Cr

/Ni

) 的变化来改变相比例的。 热输入的影响不明显。

(3) 试样的δ-铁素体含量过低, 以及晶粒粗化对壁体力学性能产生不利的影响, 壁体中铁素体和奥氏体最佳相比例, 应当通过工艺评定来确定。

(4) 通过焊丝和工艺方法控制熔池成分(Cr

/Ni

), 限制δ→γ 转变, 确保δ-铁素体与奥氏体相比例, 同时通过工艺参数的合理选用对熔池冷却速度进行控制, 以便辅助性遏制δ→γ转变。

[1] ALLEN J. An investigation into the comparative costs of additive manufacture vs. machine from solid for aero engine parts. Cost Effective Manufacture via Net-Shape Processing[A]. 2006:17-1-17-10.

[2] GEBHARDT A.Generative fertigungsverfahren,Generative manufacturing processes[M]. München: Carl Hanser Ver lag,2013.

[3] LACHMAYER R,LIPPERT RB,FAHLBUSCH T. 3D -Druck beleuchtet,3D printing illuminated[EB/OL]. [2021-10-17]. https: //doi.org// 10.1007/978-3-662-49056-3,2016.

[4] DING J,COLEGROVE P,MEHNEN J.Thermo-mechanical analysis of wire and arc additive layer manufacturing process on large multi-layerparts[J].Computational Materials Science,2011(50):3315-3322.

[5] COLEGROVE P A,COULES H E,FAIRMAN J,et al.Microstructure and residual stress improvement in wire and arc additively manufactured partsthrough high-pressure rolling[J]. Journal of Materials Processing Technology,2013,213(10):1782-1791.

[6] VAHID A H,MATS H,KJELL H,et al. Wire-arc additive manufacturing of a duplex stainless steel:thermal cycle analysis and microstructure characterization[J]. Welding in the World,2019(63):975-987.

[7] ERIKSSON M,LERV G M, SRENSEN C,et al. Additive manufacture of superduplex stainless steel using WAAM[J].MATEC Web of Conferences,2018(188):03014.

[8] WITTIG B,ZINKE M,JüTTNER S. Influence of arc energy and filler metal composition on the microstructure in wire arc additive manufacturing of duplex stainless steels[J]. Welding in the World,2021(65):47-56.

[9] AENOR. Petroleum, petrochemical and natural gas in dustries-test methods for quality control of microstructure of ferritic/austenitic (duplex)stainless steels:ISO 17781-2017[S].Beuth,Berlin:ISO(the International Organization for Stan-dardization),2017.

[10] LIPPOLD J C,KOTECKI D J. Welding metallurgy and weldabilityof stainless steels[M]. Publishing,Hoboken,NJ,USA:John Wiley & Sons,Inc.,2005.

[11] RAMIREZ A J,BRANDI S,LIPPOLD J C.The relationship between chromium nitride and secondary austenite precipitation in duplex stainless steel[J]. Metallurgical and Materials Transactions A,2003(34): 1575-1597.

[12] STüTZER J,TOTZAUER T,WITTIG,B,et al.GMAW cold wire technology for adjusting the ferrite-austenite ratio of wire and arc additive manufactured duplex stainless steel components[J].Metals,2019,564(9):1-13.

[13] FOLKHARD E.不锈钢焊接冶金[M]. 栗卓新,朱学军译. 北京:化学工业出版社,2004.