12CrMo9-10 钢埋弧焊接工艺

珠光体耐热钢是在普通碳素钢中加入Cr、Mo 等合金元素, 既提高了钢的高温强度及组织稳定性, 同时还具有良好的抗脆断及抗氢腐蚀等性能, 通常是高温高压临氢设备的首选材料

。但正是因其Cr、 Mo 等合金元素的添加, 使钢的碳当量升高, 导致其淬硬性及冷裂倾向增大;而且该钢中Cr、 Mo 等强碳化物形成元素及微量元素增加了焊接接头再热裂纹及回火脆化倾向,使钢的焊接性变差

, 因此焊接过程中必须采用一定的工艺措施才能获得满足需求的焊接接头。 本公司承制的反应器按照EN 13445 标准进行设计制造及检验, 材料牌号为12CrMo9-10,属于珠光体耐热钢, 相当于SA-387 Gr22 CL2或12Cr2Mo1R 钢, 但其化学成分及力学性能又存在不同。 为此, 本研究通过对12CrMo9-10 钢焊接性的分析及系统的焊接工艺试验, 掌握了该钢的焊接工艺, 为承制反应器的焊接提供了技术保障。

1 试验材料

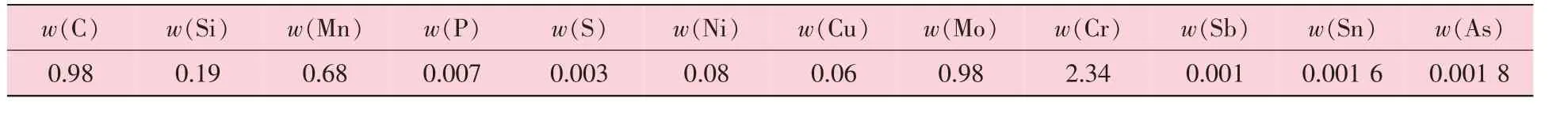

本研究项目规范要求12CrMo9-10 钢及其焊材化学成分除需满足EN10028-2 及EN ISO 24598-A标准外, 还需满足w(P)≤0.009%、 w(S)≤0.008%、w(Cu)≤0.2%及w(Ni)≤0.3%, 且需控制Sn、 Sb、As 元素含量, 使12CrMo9-10 钢的J 系数=(Si+Mn)×(P+Sn)×10

≤100, 焊材的X 系数=(10P+5Sb+4Sn+As)×10

<15×10

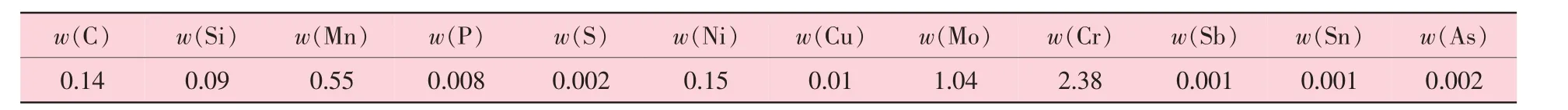

。 本试验用板材与设备用钢板具有同批号, 板材供应商为江阴兴澄特种钢铁有限公司, 板材厚度为75 mm, 化学成分见表1。

本试验采用埋弧焊焊接, 焊接材料为Bohler公司生产的SAFB165DC (UV 420 TTR) 焊剂与Φ4.0 mm SCrMo2 (T Union SA Cr2Mo SC) 焊丝,焊接材料的化学成分及性能需满足EN ISO 24598-A标准要求, 实际用焊接材料化学成分见表2。

2 焊接性分析

2.1 冷裂纹敏感性试验

通过12CrMo9-10 钢的化学成分, 可根据国际焊接学会(IIW) 碳当量及冷裂纹敏感性指数计算方法计算钢的碳当量Ceq=0.926%; 冷裂纹敏感性指数Pcm=0.362。 有关研究

表明, 当Ceq>0.6%时, 钢材淬硬倾向很大, 焊接性能很差; 当Pcm>0.25 时, 钢材有冷裂倾向, Pcm 值越高冷裂倾向越大, 需要通过焊前预热避免焊缝及热影响区开裂。

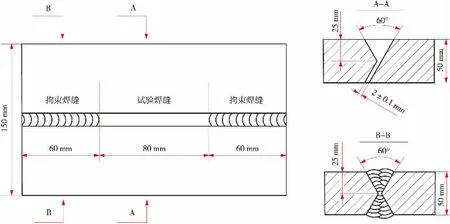

本研究首先按ISO 17642-2 进行了斜Y 形坡口焊接裂纹试验, 通过不同预热温度下的焊接接头出现裂纹的倾向, 确定有效防止12CrMo9-10钢焊接冷裂纹产生的最低预热温度。 斜Y 形坡口焊接裂纹试板型式及尺寸如图1 所示, 先焊接拘束焊缝, 焊前先将试板预热至200 ℃以上, 然后采用J507 焊条双面焊接, 焊后缓冷, 检查间隙尺寸满足2 mm±0.1 mm, 且不产生角变形。

(6)冷却:当釜内甲烷气体和水稳定在9.5 MPa后,分别设定恒温水浴温度为273.75 K、273.85 K和273.95 K 3个温度值,通过冷却釜内温度诱导甲烷气体生成水合物。

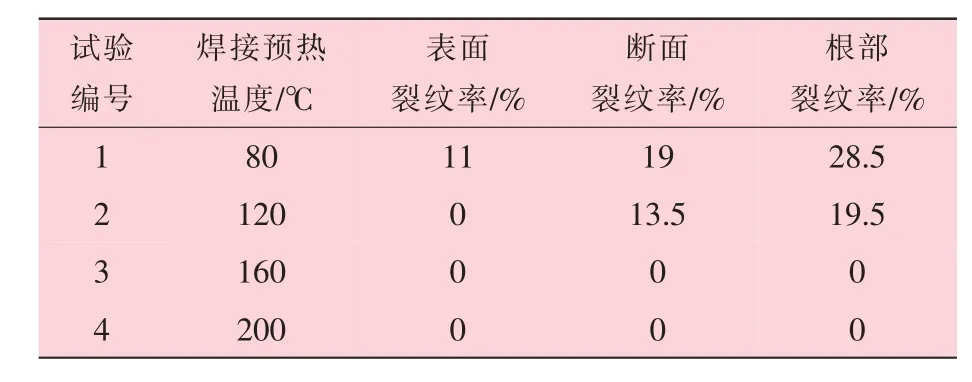

对4 组试板的表面、 横截面及根部进行宏观观察及PT 检测发现, 在预热80 ℃焊接时, 试板的焊道表面、 横截面及根部均发现裂纹; 在预热120 ℃焊接时, 试板的横截面及根部发现了裂纹; 在预热温度为160 ℃及200 ℃焊接时, 试板的焊道表面、横截面及焊缝根部均未发现裂纹。 由此可知,12CrMo9-10 钢焊接的最低预热温度应≥160 ℃,在此预热温度下焊接可有效防止冷裂纹的产生。

2.2 再热裂纹敏感性试验

12CrMo9-10 钢中含有的P、 Sn、 Sb、 As 等杂质元素易在原奥氏体晶界偏聚, 弱化晶界, 使晶界滑移时丧失聚合力, 导致晶界脆化, 从而增加了再热裂纹的可能性

。 同时该钢中含有Cr、Mo 等强碳化物形成元素, 可提高钢的高温性能,但这些强碳化物形成元素在焊接快速冷却过程中不能充分析出, 从而形成过饱和固溶体, 在再次加热过程中, 由于在晶内析出强化, 使得残余应力松弛所需要的应变或塑性变形集中于相对弱化的晶界, 当变形量增加到大于晶界的塑性变形能力时, 就会产生再热裂纹

。 根据再热裂纹敏感性指数公式可以计算出ΔG=5.2, 研究表明,ΔG>2 时, 材料对再热裂纹敏感

, 表明12Cr-Mo9-10 钢具有较强的再热裂纹敏感性。

同样按ISO 17642-2 进行了斜Y 形坡口焊接裂纹试验, 并采用同样方法焊接拘束焊缝。 本试验4 组试样分别在不低于160 ℃的预热温度下进行焊接。 焊接完成后放置48 h, 对焊缝表面进行PT 检测, 检查焊道表面是否存在裂纹; 然后分别进行650 ℃/2 h、 690 ℃/8 h、 690 ℃/32 h和720 ℃/32 h 四种焊后热处理工艺, 热处理后放置48 h。 经对4 组试件的表面、 横截面及根部进行宏观观察及表面PT 检测, 均未发现裂纹, 说明通过对原材料微量元素化学成分的特殊要求, 以及焊前预热等焊接过程控制措施能有效避免该材料再热裂纹的产生。

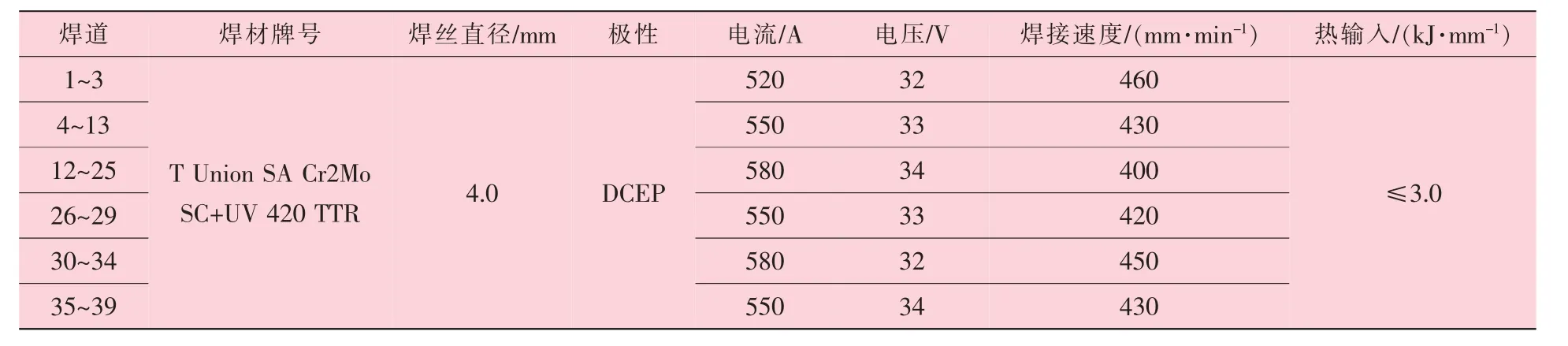

焊前采用电加热板将坡口及周边区域预热至200 ℃以上, 且焊接过程中层间温度≤250 ℃,并采用热电偶进行控温, 始终保持在200~250 ℃进行焊接, 焊接参数见表4, 在焊接过程中严格控制焊接热输入, 并采用多层多道焊接。 焊接完成后,立即进行350 ℃/4 h 消氢处理, 消氢处理后放置24 h 后进行100%无损检测 (磁粉+超声+射线),检测合格后, 将试样切割成两件, 分别进行最小焊后热处理 (690±14 ℃/6 h) 及最大焊后热处理(690±14 ℃/27 h)。 热处理后再次放置24 h 后分别对两试件进行100%无损检测(磁粉+超声+射线),所有检测合格后进行相关的理化试验。

3 焊接工艺试验

3.1 试板的焊接及热处理

采用SPSS 23.0统计软件进行数据分析。定量资料以均数±标准差(x±s)表示,先进行正态性分析;正态分布资料采用两独立样本t检验、非正态分布资料采用两独立样本Mann-Whitney U检验,定性资料用百分数(%)表示、采用卡方检验进行组间比较。当P<0.05时表示差异具有统计学意义。

3.2 试验结果及讨论

渗沥液中悬浮物含量过多,可造成床体孔隙堵塞,堵塞程度因悬浮物自身组成和颗粒粗细的不同而异:有机物含量较多,且颗粒粗大者,容易引起反应床表面结皮,而细小的矿物颗粒则容易穿过表层,使床体内堵塞。堵塞一旦发生,即对床体渗透性能、复氧过程造成严重影响,进而使稳态运行系统失控。因此,渗沥液进入矿化垃圾反应床之前,进行简单的预处理工序十分必要。工程上设置了过滤器来防止矿化床被堵。

熔覆金属化学成分见表5。 焊缝化学成分满足EN ISO 24598-A 标准要求, 且此项目通过对母材、 焊材的微量元素特殊要求, 使得X 系数远远低于15×10

, 仅为8.3×10

, 降低了焊缝中微量元素沿晶界扩散偏析, 提高了焊接接头抗回火脆性能力。

3.2.1 化学成分

埃塞是中国国际产能合作先行试点国家,也是“一带一路”重点战略合作投资国家。根据埃塞工业园政策以及以出口为主和大量解决就业项目,最多可以享受15年免税,埃塞政府还可以给予一定的配套融资。这对外国投资者特别是中国企业投资埃塞是一个政策利好方面。

All the indices were measured strictly according to manufacturers’ instructions.

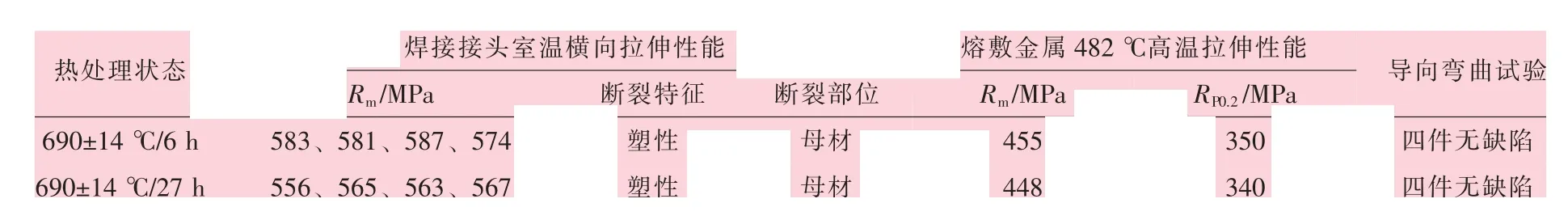

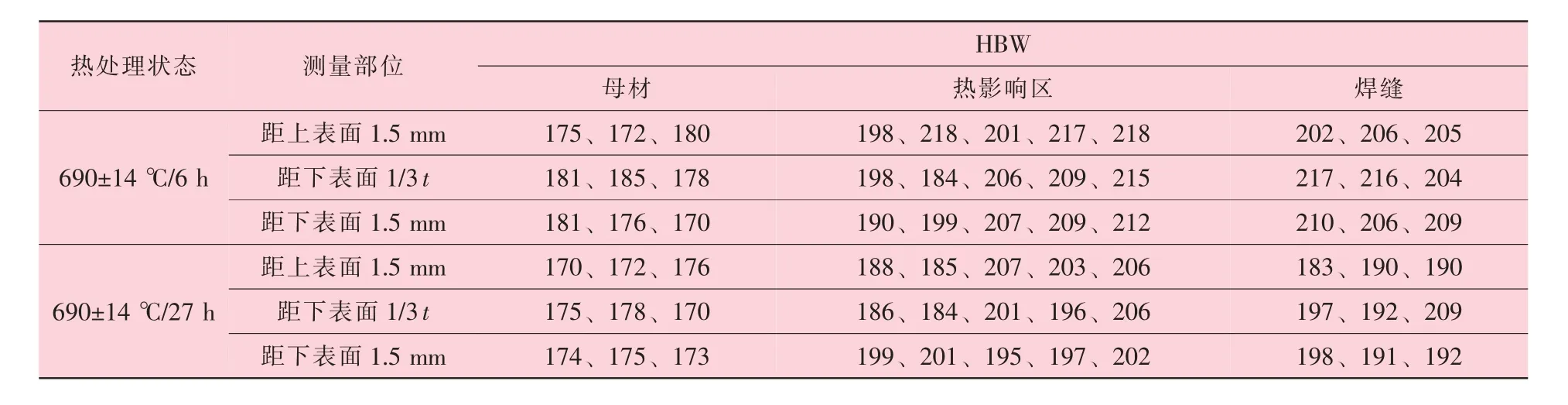

对最小焊后热处理及最大焊后热处理试件分别进行焊接接头常温拉伸试验、 熔敷金属482 ℃高温拉伸试验、 导向弯曲试验、 焊接接头冲击试验及硬度试验, 试验结果分别见表6~表8。 从表6~表8 可以看出: ①经最小焊后热处理和最大焊后热处理两种条件下焊接接头的室温拉伸强度、 高温拉伸强度、 导向弯曲冲击韧性及硬度值均满足相关标准及项目技术要求; ②试件最大热处理后的抗拉强度及硬度比最小热处理后的平均值有所下降, 数据总体符合焊后热处理规范的参数对2.25Cr-1Mo类别钢焊接接头的抗拉强度及硬度的影响。

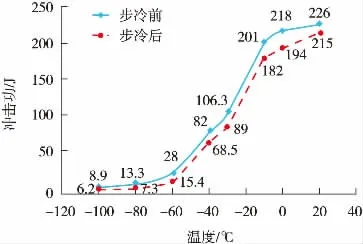

3.2.3 回火脆化倾向评定试验

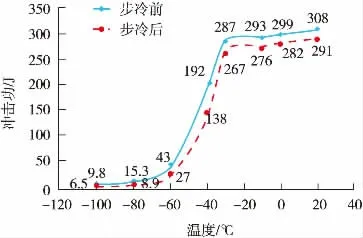

试样经分步冷却脆化处理后应满足vTr55+2.5ΔvTr55≤10 ℃的要求, 其中vTr55 为步冷前冲击功为55 J 时的转变温度, ΔvTr55 为步冷后冲击功为55 J 时的转变温度增量。 通过曲线可以得出:

此试验目的是在较短的时间内加速钢的脆化, 来测定钢材的回火脆化敏感性。 本试验是在最小焊后热处理试板1/2 壁厚的焊缝及热影响区分别取2 组试样 (每组8 套), 其中一组按API RP 934-A 进行分步冷却脆化处理。 对步冷前和步冷后的两组试样各进行-100 ℃、 -80 ℃、 -60 ℃、-40 ℃、 -30 ℃、 -10 ℃、 0 ℃和20 ℃冲击试验,试验结果如图3 和图4 所示。

本试验4 组试板分别在80 ℃、 120 ℃、 160 ℃和200 ℃预热温度下进行焊接。 焊接完成后放置48 h, 采用宏观观察及渗透检测 (PT), 检查焊道表面是否存在裂纹; 并分别在各组试板的试验焊道部位进行切割, 检查焊道横截面断面裂纹;最后将着色后试板拉断, 对试件的焊道根部处裂纹进行检测。 检查后得到的试板裂纹率见表3。

(1) 焊缝区: vTr55=-49.23 ℃, ΔvTr55=4.41 ℃, vTr55+2.5ΔvTr55=-38.21 ℃;

3.2.2 力学性能

(2) 热影响区: vTr55=-58.13 ℃, ΔvTr55=4.26 ℃, vTr55+2.5ΔvTr55=-47.48 ℃。

焊缝和热影响区的vTr55+2.5ΔvTr55 均小于10 ℃, 说明焊接接头脆化倾向不明显。 这与对母材和焊材中的P、 Sn、 Sb、 As、 Mn、 Si 等微量元素特殊要求直接相关, 因为母材和焊缝中的杂质元素在奥氏体晶界偏聚, 会降低晶界处Fe 原子的结合力, 材料经受冲击或拉伸时, 界面能较弱的晶界处很容易首先开裂, 如果材料的晶内韧性好,裂纹就会沿晶界扩展, 从而造成沿晶断裂。 这与前文所述结论一致。

拟建印度WPCPL发电工程,本工程计划建设4×135MW燃煤发电机组,按2台机组合用1座烟囱考虑,4台机组共设置2座220m高双管钢内筒烟囱,2个烟囱中心相距118.2m,烟囱中的每个钢内筒内直径为3.5m,烟气流速不大于25m/s。风荷载取值可按要求折算为我国的基本风压。

4 结 论

(1) 当12CrMo9-10 钢焊接预热温度≥160 ℃时, 可有效防止冷裂纹的发生, 并在650 ℃/2 h、690 ℃/8 h、 690 ℃/32 h 和720 ℃/32 h 热处理后均不会产生再热裂纹。

(2) 采用T Union SA Cr2Mo SC 焊丝+UV 420 TTR 焊剂的焊材组合, 预热200 ℃以上, 层间温度200~250 ℃, 并控制焊接线能量不高于3.0 kJ/mm,后经模拟焊后热处理, 12CrMo9-10 钢焊接接头常温和高温强度、 弯曲性能、 硬度及-30 ℃低温冲击韧性良好, 能够满足标准及技术条件要求。

(3) 焊缝金属的回火脆化倾向试验结果为-38.2 ℃, ΔvTr55 仅为4.4 ℃, 热影响区回火脆化倾向试验结果为-47.4 ℃, ΔvTr55 仅为4.2 ℃,焊接接头回火脆化倾向小, 抗回火脆化性能良好。

[1] 梁新武. 临氢材料的选择及国外最新进展[J]. 化学工程与装备,2015(9):171-173.

[2] 葛园,古金成. 临氢设备选材方法研究[J]. 石化技术,2015,22(6):39.

[3] 杨华彬,刘晓荣. 2.25Cr-1Mo 的焊接及回火脆化倾向评定[J]. 中国新技术新产品,2019,385(3):64-65.

[4] 中国机械工程学会焊接学会. 焊接手册(第2 卷)[M].第3 版. 北京:机械工业出版社,2008.

[5] 陈祝年,陈茂爱. 焊接工程师手册[M]. 第3 版. 北京:机械工业出版社,2019.

[6] 周振丰. 焊接冶金学[M]. 北京:机械工业出版社,2003.

[7] 刘会杰. 焊接冶金与焊接性[M]. 北京:机械工业出版社,2007.

[8] 李亚江,王娟. 焊接性试验与分析方法[M]. 北京:化学工业出版社,2014.

[9] 陈忠兵, 吕一仕, 石伟, 等. 低合金耐热钢焊接接头再热裂纹研究进展[J]. 焊接,2016(12):21-27.

[10] 上田修三. 结构钢的焊接—低合金钢的性能及冶金学[M]. 荆洪阳,译. 北京:冶金工业出版社,2004.