利用神经网络方法研究合金元素对反应堆压力容器钢辐照脆化的影响

贾丽霞,韩 煦,白 冰,王东杰 杨 文

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

反应堆压力容器(RPV)作为压水堆核电站中唯一不可更换的关键核心设备,是防止核电站放射性泄漏的最主要屏障,其使用寿命决定了核电站的使用寿命。当前限制RPV钢服役的关键问题之一是辐照脆化,即辐照引起韧脆转变温度(DBTT)升高。研究RPV钢辐照脆化与合金成分的关系可帮助优化RPV钢材料设计、指导其他新材料研发。合金元素对脆化的影响已有一定认识,如Cu、Ni是RPV钢辐照脆化敏感性的关键因素,Mn和Si同样发挥着关键作用。但由于实验数据具有分散性,这些合金元素及其相互作用与辐照脆化的具体关系不清晰。

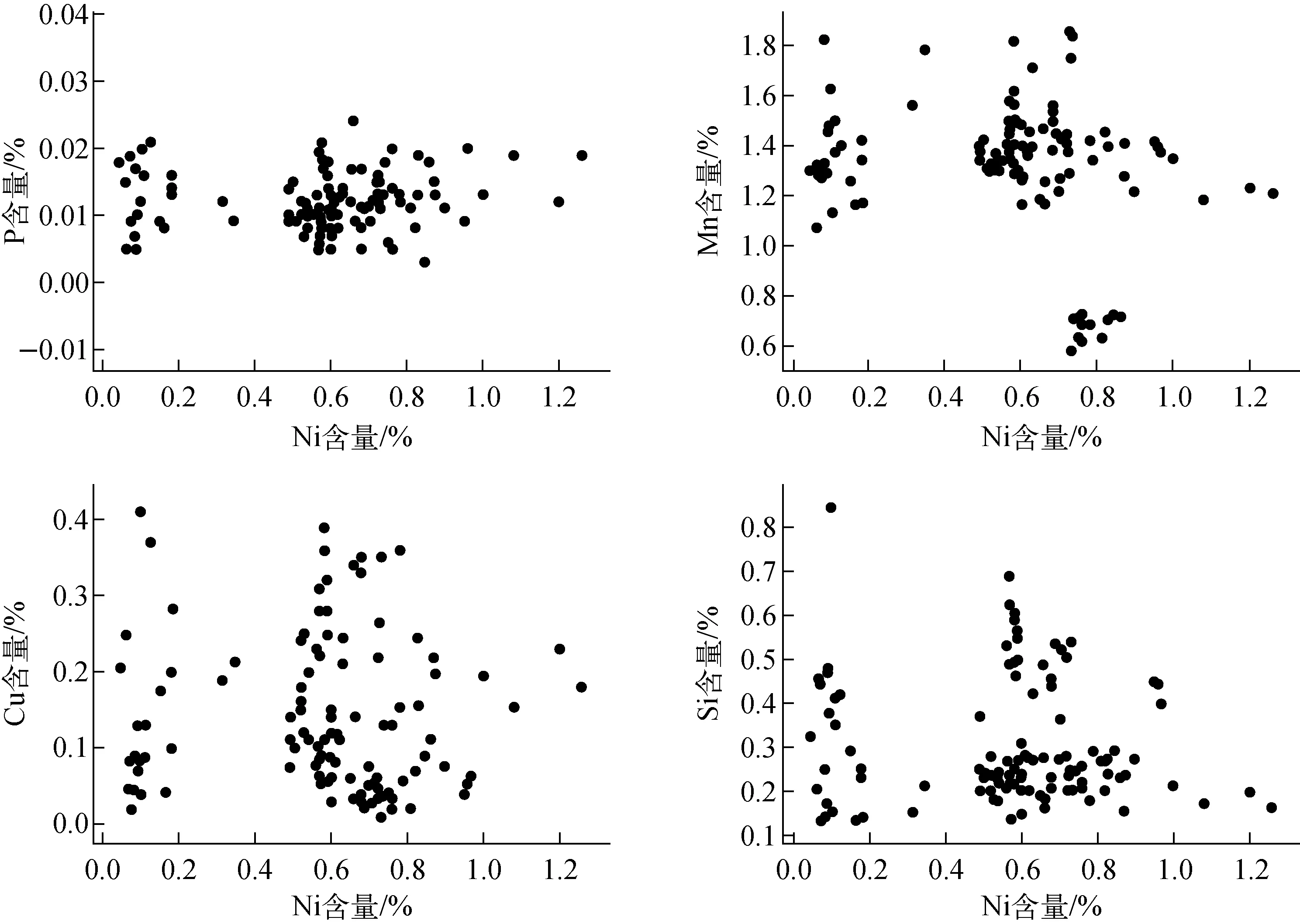

图1 数据集中各成分含量分布图Fig.1 Plots showing range of compositions within dataset

机器学习方法结合材料数据库,为材料设计研发及性能预测提供了全新思路和方法。Raccuglia等[1]从失败实验数据中学习,实现新材料预测,颠覆了材料研发。在RPV钢辐照性能方面,Castin等[2]利用人工神经网络的方法实现对RPV钢辐照硬化的预测,重点比较了两种不同机器学习方法的适用性。Mathew等[3]利用神经网络的方法构建了RPV钢辐照脆化预测模型,基于机器学习的模型与基于经验构建的模型相符合。在两种模型中,均未系统分析合金成分对辐照引起韧脆转变温度改变/屈服强度改变的影响。

本文利用机器学习中的深度神经网络方法,通过对已有辐照监督数据进行学习,建立辐照脆化与合金成分的关系,为RPV钢材料成分优化、新材料设计研发提供指导。

1 研究方法

1.1 数据集

本研究使用的数据来自美国民用电力数据库(NUREG/CR-6551)。数据库中样品取向包括LT和TL两种,本文选择其中TL取向相关数据作为研究的数据集,共208条数据。因合金成分、辐照条件是影响微观结构演化及辐照脆化的关键因素。本文将主要合金成分Cu、Mn、Ni、Si、P的含量以及中子注量、中子注量率、运行温度作为输入属性,辐照引起韧脆转变温度增量(ΔDBTT,℃)作为输出。图1为数据集中各成分含量分布图。随机抽取数据集中80%作为训练数据集(共167条),剩余20%作为测试数据集(共41条)。由于20%的数据是模型训练时不曾见过的,因此测试数据集的表现效果可有效衡量模型的泛化能力。

1.2 模型构建

神经网络有助于识别单/多维输入和输出数据之间的高度复杂的线性与非线性关系。神经网络通常不需事先了解输入变量与输出变量间的相关性,就可通过数据集找到相应的解决方案。本研究建模开发一种具有前馈功能的多隐层全连接神经网络,网络结构如图2所示。

图2 神经网络结构Fig.2 Structure of neural network

该网络结构为全连接神经网络的1种,每层的每个神经元均与上、下两层全部连接,每个神经元的值代入1个非线性激活函数进行输出。该网络的最终输出可表示为式(1)。

(1)

其中:wli、wki、wji为隐藏层的权重值;wzi为输出层的权重值;LeakyRule和Tanh为隐藏层激活函数;bji为第1层隐藏层的偏置值;bki为第2层隐藏层的偏置值;bli为第3层隐藏层的偏置值;bzi为输出层的偏置值。

(2)

如果一味追求损失函数的最小值,就易出现过拟合,即网络的泛化能力较低,表现为在用训练数据代入模型时,数据集的预测结果非常好;但将预测数据代入模型后,预测结果误差非常大。为解决这种问题,通常需使用较小的随机值初始化权重方式或在损失函数中增加L2行正则化公式进行改善。当权重矩阵w被设置为接近于0时,可使神经网络中很多隐藏单元的影响变小,实现网络简化的同时保持网络的深度,从而矫正神经网络的过拟合状态。本文在交叉熵的损失函数J(yi,a|L(i)|)中增加了L2型的正则化范式。改进后损失函数J(yi,a|L(i)|)及反向传播方式如式(3)所示。

(3)

图3 训练集预测值与真实值对比图Fig.3 Diagram with predicted values and true values of training data

图3、4分别为韧脆转变温度训练集与测试集的预测值与真实值对比情况。根据材料需求,预测值误差在25 ℃(ΔDBTT)的范围内是允许的,图中虚线表示真实值上下误差25 ℃(ΔDBTT)的范围,点表示测试数据。其中测试数据集中90%以上的预测值在误差允许范围内,训练数据集中90%以上预测值在误差允许范围内,证明所训练的模型有效。

图4 测试集预测值与真实值对比图Fig.4 Diagram with predicted values and true values of test data

2 结果分析

在训练好模型后,利用该模型分析了ΔDBTT对单个合金元素、双合金元素依赖关系。分析时,关注成分的含量可变化,其他成分的含量设为固定值(接近国产A5083钢成分范围:Cu,<0.05%;Mn,1.2%~1.4%;Ni,0.73%~0.79%;Si,0.19%~0.27%;P,<0.009%),其中温度为554 K,中子注量为1×1019cm-2,中子注量率为1×1011cm-2·s-1。

2.1 单个合金元素对辐照脆化的影响

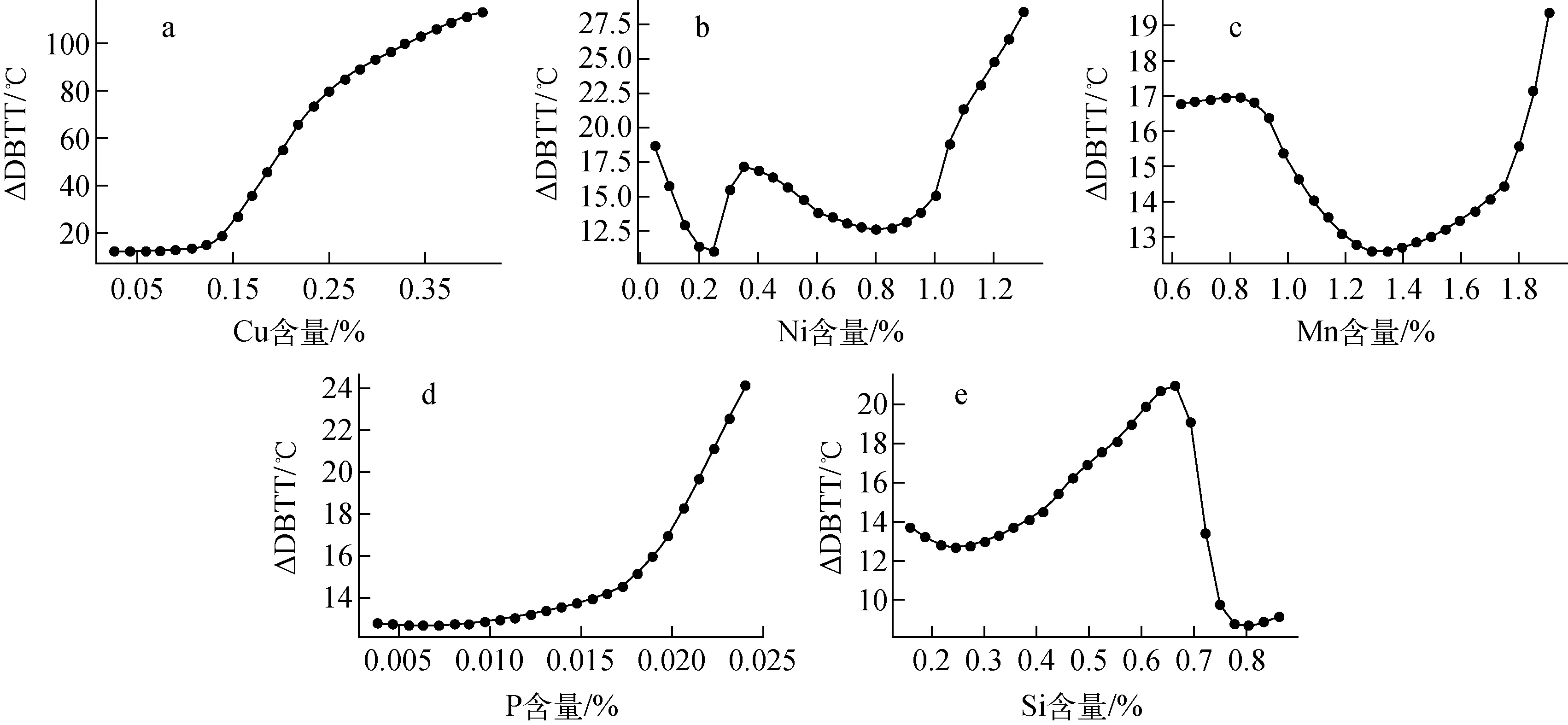

图5为中子注量为1×1019cm-2时,不同合金成分与辐照脆化的关系。各成分质量含量固定值为:Cu,0.05%;Mn,1.2%;Ni,0.8%;Si,0.2%;P,0.007%。通过对比可知,Cu含量改变引起脆化程度变化最大:当Cu含量从0.04%变化至0.4%时,ΔDBTT约增加100 ℃,而其他合金元素含量变化引起ΔDBTT变化较小;这表明RPV钢辐照脆化对Cu含量最敏感。

当Cu含量>0.1%时,ΔDBTT随着Cu含量的增加大幅增加;当Cu含量为0.03%~0.07%范围时,脆化程度较低。EONY模型[4]中指出,对于低Cu合金(Cu含量<0.072%),辐照产生的基体损伤(包括溶质-缺陷团簇等)是引起脆化的主要因素;对于高Cu合金(Cu含量>0.072%),辐照产生的基体损伤和富Cu析出物是引起脆化的主要因素。国产A5083钢Cu含量为0.034%~0.07%,此时Cu含量较低,脆化程度较低。

当Cu含量为0.05%、中子注量为1×1019cm-2时,其他合金元素对脆化程度影响较弱,ΔDBTT在误差范围内。从图5b可看出,ΔDBTT随Ni含量变化曲线出现两个极值点。通过分析数据集中Ni含量分布范围(图1),可知Ni含量在0.2%~0.5%范围内数据量较少,曲线出现的第1个极值点恰好在此浓度范围内;认为该浓度范围内出现的极值点与此浓度范围内数据量较少有关。这表明机器学习方法结果对数据集的均匀性存在依赖关系。通常认为Ni含量较高时会提高淬透性,因此当Ni含量在0.8%附近时,脆化程度最低。对广泛应用的RPV钢SA508,ASME规范中明确Ni含量为0.4%~1.00%,实际生产中控制在0.85%[5]。当Ni>0.8%时,随着Ni含量的增加,脆化程度不断增加。VVER-1000焊缝材料中Ni含量超过1.5%,该钢表现出严重的辐照脆化[6]。从图5c可看出,当Mn含量为1.2%~1.4%时,脆化程度最低。从图5d可看出,脆化程度随P含量的增加不断增加;当P含量<0.01%时,脆化程度不明显。从图5e可看出,Si在0.25%和0.8%附近有两个极值点,目前关于Si对辐照脆化的影响还没得到系统研究,但在实际RPV钢的制造过程中,认为Si会增加辐照脆化程度,应控制其质量分数低于0.35%[7]。国产A5083钢为低Cu合金钢(Cu含量为0.05%),Ni和Mn含量分别为0.73%~0.79%和1.2%~1.4%,Si含量为0.2%左右,P含量被限制在<0.009%。虽然其他合金元素含量变化引起的ΔDBTT在误差范围内,但从各合金成分与辐照脆化关系图中得到的最优成分含量与实际钢中含量相近。

图5 韧脆转变温度增量与单合金成分的关系Fig.5 Change of DBTT expressed as a function of composition

2.2 双合金元素对脆化的影响

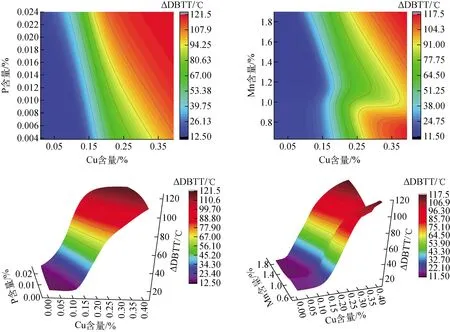

1) 不同Cu含量合金钢中双合金元素(Cu-Ni/Cu-Mn/Cu-P)对脆化的影响

图6为Cu-Ni合金成分与辐照脆化程度的关系图。从图中可知,当Ni含量不变时,随着Cu含量的增加,脆化程度不断增加;当Cu含量不变时,脆化程度随着Ni含量的增加而增加。当Cu含量>0.30%、Ni含量>1.1%时,辐照脆化程度最高。从图5a和b中可知,当Cu含量>0.1%时(此时Mn,1.2%;Ni,0.8%;Si,0.2%;P,0.007%),脆化程度随Cu含量的增加而增加;当Ni含量在0.8%附近时(此时Cu,0.05%;Mn,1.2%;Si,0.2%;P,0.007%),脆化程度最低(由于数据集中Ni含量在0.2%~0.5%范围内数据量少,不关注此范围内脆化程度与Ni含量的关系)。从图5中可知,脆化程度随Cu含量变化最大,其他合金成分对脆化程度的影响均在误差范围内;而从图6中3D曲面图可知,脆化程度与Cu-Ni含量的关系曲线出现明显的台阶形状(有最低、最高区域存在),这表明脆化程度不仅与Cu含量有关,Ni含量的增加亦会促进脆化,即Cu-Ni对辐照脆化存在协同影响。文献[8]指出高Cu合金(Cu>0.5%)中提高Ni含量(0.79%→1.52%)会明显促使富Cu原子团簇的析出,这是合金元素Ni增加RPV钢中子辐照脆化敏感性的本质原因。

图7为Cu-P和Cu-Mn两种合金成分与辐照脆化对应关系。从图中可看出,对同一P含量,随着Cu含量的增加,脆化程度不断增加;对同一Cu含量,随着P含量的增加,脆化程度也不断增加。图5a和d中脆化程度与此时的Cu、P关系趋势一致。双合金元素Cu-P对脆化程度影响曲面变化较平缓,可看出脆化主要与Cu含量有关,P对脆化程度影响贡献较弱,因此认为Cu和P间不存在协同作用。Chaouadi等[9]通过研究调制合金钢辐照脆化与Cu/P含量的关系,发现Cu-P不存在协同作用,与本文结论一致。对Cu-Mn而言,辐照脆化程度随Cu含量增加不断增加;当Mn含量在某范围时,辐照脆化较低。这与图5a和c中单独Cu、Mn对脆化程度影响基本一致。从脆化程度与Cu-Mn合金元素关系图中可知,Cu影响起主导作用,Mn影响很弱,即Cu-Mn间几乎无协同影响。

图6 Cu-Ni成分与辐照脆化程度的关系Fig.6 Change of DBTT expressed as a function of Cu content and Ni content

图7 Cu-P、Cu-Mn合金成分与辐照脆化关系Fig.7 Change of DBTT expressed as a function of Cu-P composition and Cu-Mn composition

2) 低Cu钢中双合金成分(Mn-Ni/Mn-Si/Ni-Si)对脆化的影响

在低Cu合金钢(Cu含量<0.072%)中,Mn-Ni-Si团簇(MNSPs)是引起脆化的主要微观结构。本文分析了低Cu合金钢(Cu含量0.05%)中Mn-Ni、Mn-Si、Ni-Si与脆化的关系。

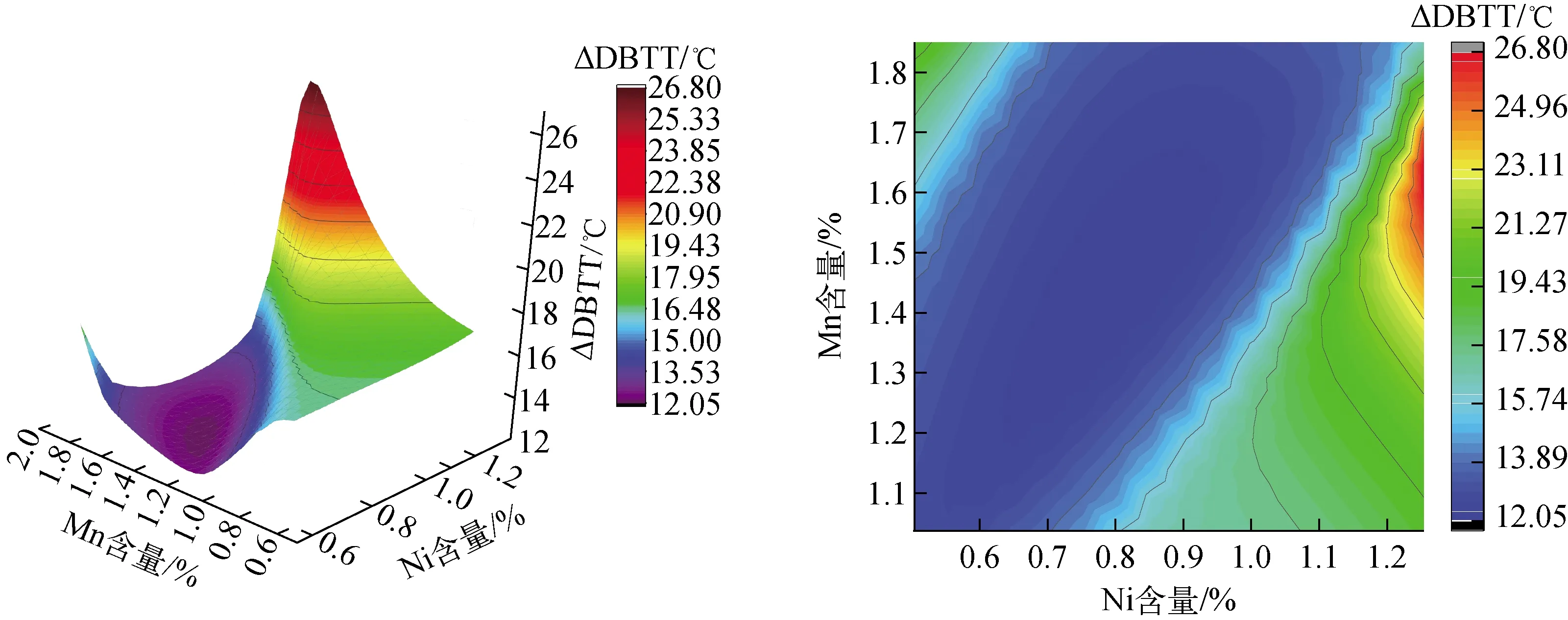

图8为Mn-Ni合金成分与辐照脆化程度的关系。从图中可知,随着Ni含量的增加,辐照脆化不断增加,当Ni含量>1.2%、Mn含量>1.4%时,辐照脆化程度最高;当Ni含量较高时,辐照脆化随Mn含量的增加而增加。这表明Mn和Ni之间,脆化程度主要由Ni含量决定。因为MNSPs是引起低Cu合金钢辐照脆化的主要因素;而Ni在MNSPs的形成过程中扮演着非常重要的角色[10]。Efsing和Lundgren等[11-12]研究结果表明:低Ni(≈0.88%)、低Mn(≈0.75%)合金辐照脆化程度低于高Ni(1.5%)、高Mn(1.4%)合金的,即Mn与Ni存在协同作用。Kryukov等[6]研究结果表明,低Ni含量时辐照脆化程度最低,高Ni低Mn含量时脆化程度较低Ni钢增加,而高Ni高Mn时脆化程度最高。Chaouadi等[9]通过研究Mn-Ni协同作用对辐照脆化的影响,发现高Ni高Mn含量时,Ni和Mn存在协同作用,辐照脆化程度最高。本文用神经网络方法研究表明,当Mn和Ni含量均最高时,脆化程度最高,与文献研究结果符合。

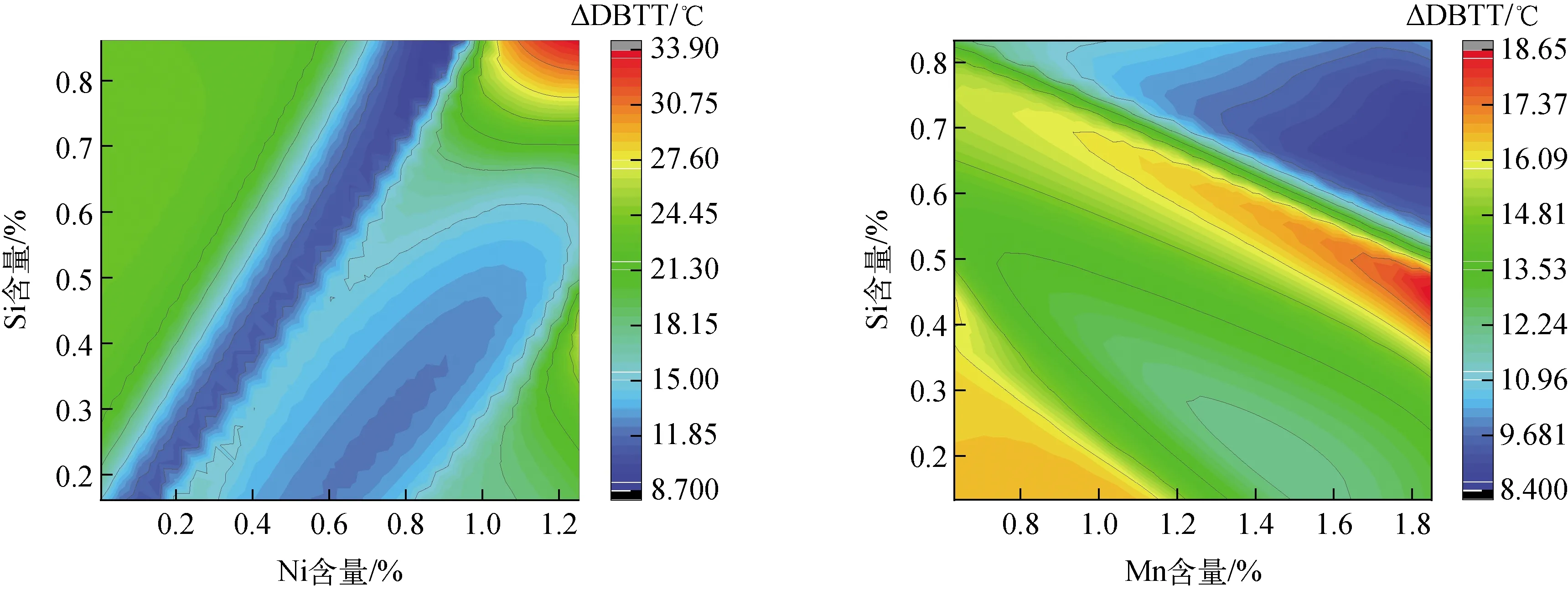

图9为Ni-Si和Mn-Si合金成分与辐照脆化关系。从图中可看出,辐照脆化与Mn-Si含量、Ni-Si含量存在较强依赖关系。当Ni、Si含量之比为1或2时,脆化程度较低;脆化随着Ni含量的增加而增加,当Ni含量>1.0%、Si含量>0.75%时,脆化最强;Ni-Si表现出一定协同作用。从Mn-Si图中可知,脆化程度与Mn或Si的含量及Mn+Si总含量有关:当Mn含量>1.6%、2.3%>Mn+Si总含量>2.1%时,脆化程度最高;而Mn含量>1.6%时,当Mn+Si总含量高于2.3%时,脆化程度最低。

图8 Mn-Ni合金成分与辐照脆化程度的关系Fig.8 Change of DBTT expressed as a function of Mn content and Ni content

图9 Ni-Si和Mn-Si合金成分与辐照脆化关系Fig.9 Change of DBTT expressed as a function of Ni-Si composition and Mn-Si composition

结合图8、9可知,低Cu合金钢辐照脆化随Ni含量的增加而增加;Ni-Mn、Ni-Si对辐照脆化表现出一定协同作用;辐照脆化与Mn/Si含量及Mn+Si总含量有关。Almirall等[10]分析了低Cu合金钢中的MNSPs相的成分信息,发现Ni是控制Mn-Ni-Si相析出的关键因素;Ni与Mn+Si总含量有一定化学计量关系(1~1.2);MNSPs相中Mn含量增加会引起Si含量相应减少,与本文研究结果一致。

利用神经网络方法分析单个合金元素、双合金元素与RPV钢辐照脆化的关系,神经网络方法预测的趋势与实验结果趋势相同。而合金元素与RPV钢辐照脆化这种相关性的机理解释,需结合计算模拟和微观表征等手段给出。

3 结论

本文基于神经网络方法建立了韧脆转变温度增量与合金成分、辐照条件等属性的关联模型。在此基础上分析单个合金元素、双合金元素相互作用对辐照脆化的影响。研究结果表明,在所研究条件下,Cu、Ni是RPV钢辐照脆化最敏感的因素,合金元素对RPV钢辐照脆化的影响程度依次为:Cu>Ni>Mn/Si/P;Cu-Ni对辐照脆化存在协同作用;Cu-P、Cu-Mn对辐照脆化无协同影响;低Cu钢(Cu含量0.05%)中,Mn-Ni、Ni-Si对辐照脆化存在协同影响;低Cu钢辐照脆化与Mn/Si含量及Mn+Si总含量有关。利用神经网络的方法对已有实验数据学习,可给出合金成分与辐照脆化的关系,而这种影响关系还需借助计算模拟方法及微观结构表征来给出机理解释。

感谢中国原子能科学研究院材料辐照效应创新团队成员的帮助与指导。