Zr-Cu-Cr合金的显微组织及腐蚀行为

张 革,李 强,彭剑超,梁 雪,彭丽婷,姚美意

(上海大学 微结构重点实验室,上海 200444)

锆合金具有热中子吸收截面小以及良好的力学性能和耐腐蚀性能,广泛应用于核反应堆的燃料包壳。为提高核电站的经济性和安全性,对包壳材料的耐腐蚀性能提出了更高的要求[1]。通过改变合金元素种类及含量是开发新型锆合金的根本途径。添加微量合金元素可改变第二相的形貌和分布,进而影响合金的晶粒大小和耐腐蚀性[2]。Cr是常见的添加元素,如商用Zircaloy-2(0.1%Cr)和Zircaloy-4(0.1%Cr)。添加Cr元素不仅能提高锆合金的耐腐蚀性,而且还能提高其抗蠕变性[3-4]。在锆合金中添加适量的Cu元素有利于改善锆合金的耐腐蚀性能。李强等[5]研究了Zr-Nb-Cu合金在500 ℃/10.3 MPa过热蒸汽中的腐蚀行为,结果表明,Zr-0.2Nb-Cu合金中的Cu含量达到0.2%后,能完全抑制不均匀腐蚀现象的发生。Park等[6]的研究表明,在无中子辐照的360 ℃模拟压水堆回路水环境中,Zr-1.1Nb-0.05Cu较Zr-4合金的耐腐蚀性能好得多。目前尚无关于锆合金中Cu和Cr之间的交互作用对锆合金耐腐蚀性能影响的研究,因此本文拟设计制备Zr-Cu-Cr三元合金,研究其在400 ℃/10.3 MPa过热蒸汽及360 ℃/18.6 MPa/0.01 mol/L LiOH 水溶液中的腐蚀行为,探究Cu和Cr交互作用对锆合金基体显微组织及耐腐蚀性能的影响。

1 方法

1.1 Zr-Cu-Cr合金制备

以碘化法生产的结晶锆为基材,按质量百分比配制7种成分的Zr-Cu-Cr锆合金,采用非自耗真空电弧炉熔炼,每个合金锭约60 g,为确保成分均匀,需要反复熔炼6次,每次熔炼前都进行翻转。合金锭在1 030 ℃下β相均匀化处理40 min后空冷,在700 ℃下热压3次成条块状,随后在700 ℃下多次热轧,得到厚度约为1.8 mm的片状样品,在真空1 030 ℃下保温40 min后油淬,再经过多道次冷轧到厚度约为0.7 mm,最终在600 ℃下真空(5×10-4Pa)退火5 h,即得Zr-Cu-Cr合金。合金样品每次热处理前都用混合酸(30%H2O+30%H2SO4+30%HNO3+10%HF,体积比)进行酸洗,以去除表面氧化层及其他杂质。

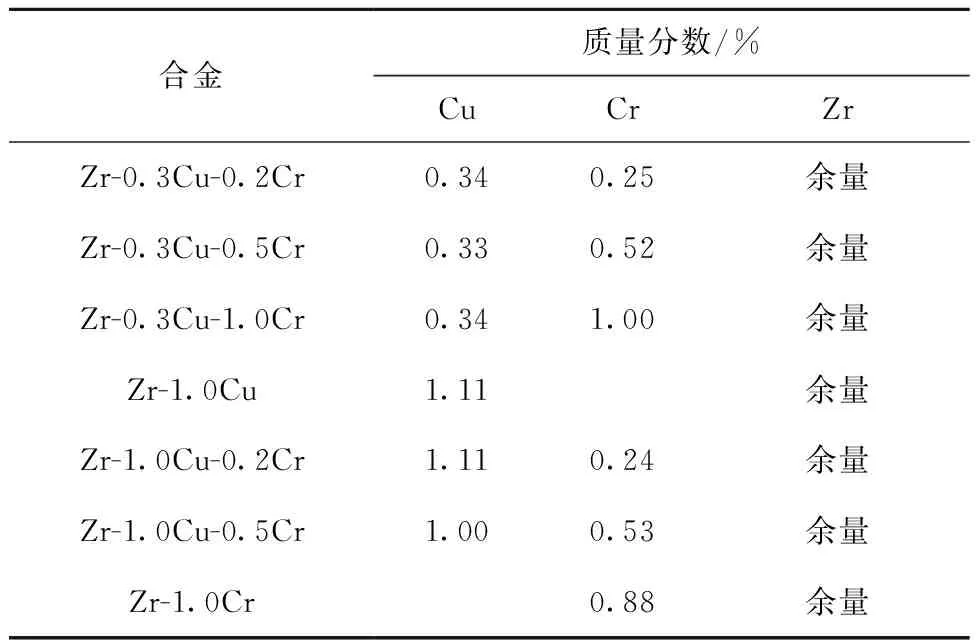

采用ERKINE 7300DV电感耦合等离子体原子发射光谱(ICP-AES)对Zr-Cu-Cr合金样品进行成分分析,结果列于表1。合金成分符合实验要求。

表1 Zr-Cu-Cr合金成分Table 1 Chemical composition of Zr-Cu-Cr alloy

1.2 Zr-Cu-Cr合金的腐蚀试验

参考ASTM G2/G2M-06标准,对所制得的Zr-Cu-Cr合金样品进行酸洗及去离子水煮处理后,在静态高压釜中进行400 ℃/10.3 MPa过热蒸汽和360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液腐蚀试验。定期取样称重,每次取3~5个样品,称重结果取平均值。

1.3 表征

用Apollo 300热场发射扫描电镜配备的背散射衍射花样系统(EBSD)检测合金基体再结晶的晶粒大小,用Helios Nanolab 600i双束型聚焦离子束-扫描电镜系统(FIB-SEM)和带有能谱仪的JEM-2100F透射电子显微镜(TEM)观察合金基体的显微组织。为避免对检测Cu元素的干扰,透射电镜能谱(EDS)分析时使用铍双倾样品台。

在EBSD和SEM测试前,先将样品表面磨抛和酸洗,并用酒精超声和吹干。EBSD和SEM酸洗液分别为按体积比配制的45%C3H6O3+45%HNO3+10%HF溶液和45%H2O+45%HNO3+10%HF溶液。用电解双喷的方法制备TEM样品,将片状样品机械磨抛及酸洗减薄至厚度约为70 μm,冲出φ3 mm圆片,所用电解液为按体积比配制的10%HClO4+90%C2H5OH溶液,减薄电压为40 V,温度低于-30 ℃。

2 结果及分析

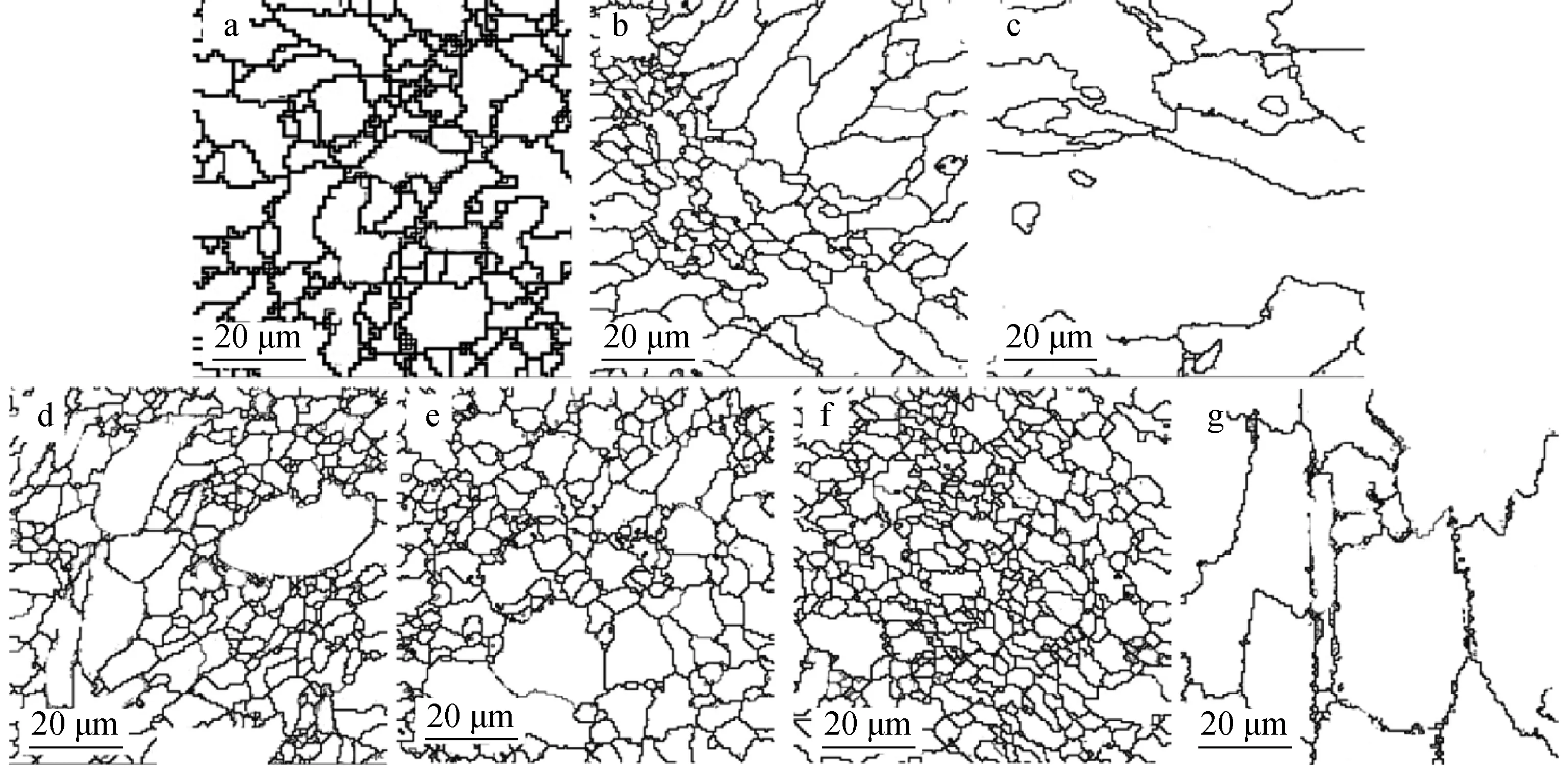

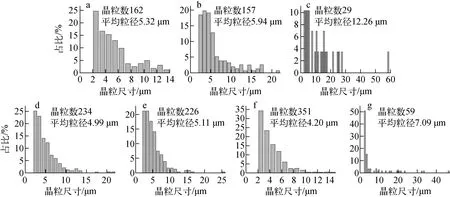

2.1 合金元素对合金基体晶粒尺度的影响

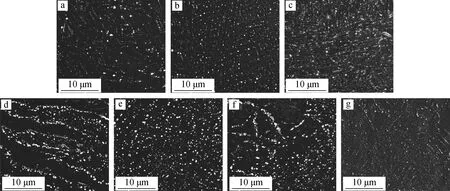

600 ℃/5 h退火处理的Zr-Cu-Cr合金基体的EBSD图像示于图1,相应的晶粒尺度分布示于图2。由图1、2可看出,Zr-1.0Cu-Cr合金较Zr-0.3Cu-Cr合金晶粒细小,Zr-0.3Cu-1.0Cr合金和Zr-1.0Cr合金均出现40 μm以上的较大晶粒,晶粒大小不均匀。锆合金再结晶晶粒大小主要受合金成分、退火温度、退火时间、冷轧程度、原始晶粒度等因素的影响。Yang等[7]在研究Sn、Nb、Cr和Mo对锆合金显微组织的影响时发现,细化晶粒程度的顺序为Mo>Cr>Nb>Sn,认为主要与合金元素在α-Zr中的固溶度有关,固溶度越低,过量的元素会提供更多的形核核心,从而细化晶粒。Cu在α-Zr中的固溶度约为0.006%(原子分数),Cu含量增加能使晶粒细化也是因为存在更多的形核核心。陈建伟等[8]在研究Zr-Sn-Nb新型锆合金板材加工过程中的不均匀组织与织构演变时发现,淬火形成的网状魏氏组织经轧制转变为不均匀形变组织。由此推测,Zr-0.3Cu-1.0Cr合金和Zr-1.0Cr合金中出现的较大晶粒可能是Cr含量的增加使合金在冷轧过程中形成的难变形晶粒,这种晶粒尺寸较大,内部位错密度低,在退火过程中,晶粒会继续吞并周围小晶粒而变得更大。合金中出现长度较大的晶粒是因为晶粒沿垂直于第二相分布带的法向(ND)生长时,由于第二相的钉扎作用[9],受到的阻力较沿轧向(RD)生长的晶粒大[10]。

a——Zr-0.3Cu-0.2Cr;b——Zr-0.3Cu-0.5Cr;c——Zr-0.3Cu-1.0Cr;d——Zr-1.0Cu;e——Zr-1.0Cu-0.2Cr;f——Zr-1.0Cu-0.5Cr;g—— Zr-1.0Cr图1 Zr-Cu-Cr合金的EBSD图像Fig.1 EBSD image of Zr-Cu-Cr alloy

a——Zr-0.3Cu-0.2Cr;b——Zr-0.3Cu-0.5Cr;c——Zr-0.3Cu-1.0Cr;d——Zr-1.0Cu;e——Zr-1.0Cu-0.2Cr;f——Zr-1.0Cu-0.5Cr;g—— Zr-1.0Cr图2 Zr-Cu-Cr合金的晶粒尺寸分布Fig.2 Grain size distribution of Zr-Cu-Cr alloy

2.2 合金元素对合金中析出第二相的影响

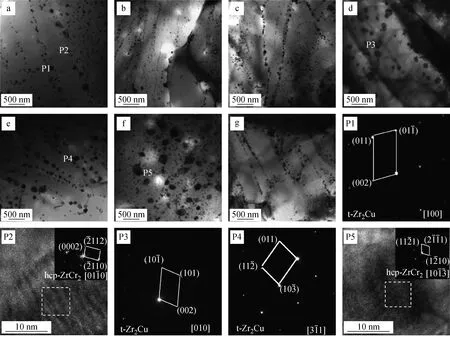

Zr-Cu-Cr合金的SEM图像示于图3,可看出,合金中大颗粒的析出相随Cu含量的增加而增多,Zr-1.0Cu-Cr合金中大颗粒的析出相呈宽带状分布,这与合金制备过程中的β→α相转变过程中含Cu第二相在板条晶界的析出有关。随着Cr含量的增加,合金基体中细小第二相数量增多,且其分布形态呈现的带状尺寸更小。这是因为在共析温度(1 103 K)时,Cr在β-Zr中的固溶度为0.5%[11],而在α-Zr中的固溶度为49 ppm[12],且β-Zr中固溶的Cr越多,在β→α相转变过程中,板条晶晶界处析出的含Cr第二相数量越多,产生的钉扎效应越强,越阻碍板条晶晶界的迁移,而晶界在迁移过程中也会带动第二相移动,Zr-0.3Cu-0.2Cr合金中第二相数量较少,晶界可带动第二相移动,因此分布条带较稀疏,而Zr-0.3Cu-1.0Cr合金中第二相数量较多,在之后的冷轧和退火过程中不足以使第二相发生大的位置迁移,因此分布条带更加密集。

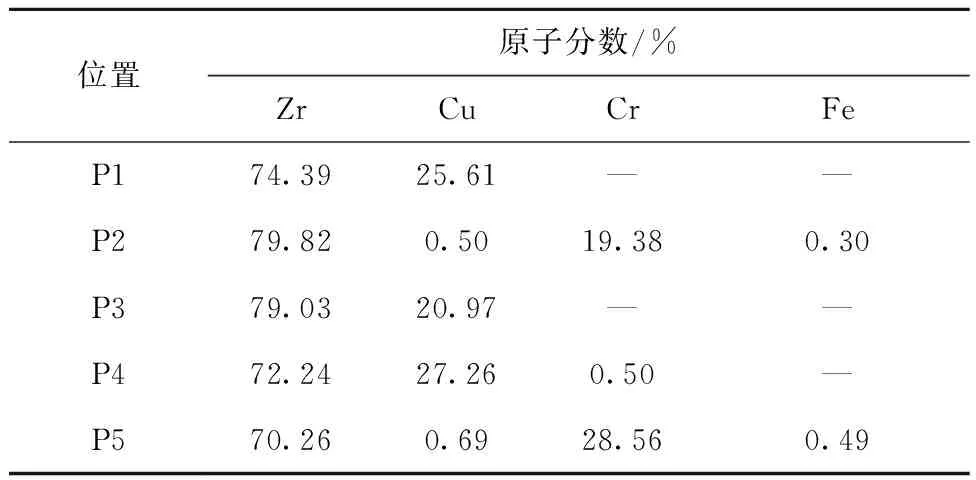

为确定第二相的结构,对7种合金中不同大小的第二相进行了EDS分析,将第二相大致分为2类:100 nm以上的含Cu相和60 nm以下的含Cr相,对于尺寸较大的含Cu相,至少通过3个晶带轴的选区电子衍射花样(SAED)来确定其结构,对于尺寸较小的含Cr相,受基体的影响,很难观察到其菊池花样,也就难以得到其电子衍射花样,因此对其进行高分辨TEM(HRTEM)分析,再通过至少3个不同的傅里叶变换(FFT)来确定其结构,Zr-Cu-Cr合金的TEM、HRTEM图像和第二相的SAED、FFT分析结果示于图4,第二相的EDS元素分析结果列于表2。Zr-1.0Cu合金中只发现100 nm以上的体心四方Zr2Cu(PDF卡片:18-0466)相,Zr-1.0Cr合金中只发现60 nm以下的密排六方ZrCr2(PDF卡片:06-0613)相,其他合金中这2种第二相都存在,且颗粒尺寸基本上还是Zr2Cu相的大于100 nm,ZrCr2相的小于60 nm,TEM观测到的第二相的大小与分布情况与SEM结果基本一致。李强等[13]在研究Zr-Cu合金时发现,在高纯锆中添加的Cu元素几乎都会以Zr2Cu第二相形式从α-Zr中析出,在Zr-1.0Cu中加入适量Nb元素,可细化Zr2Cu第二相的尺寸。对于Zr-Cu-Cr合金,添加Cr元素后只出现细小的ZrCr2第二相,对Zr2Cu第二相的形态及尺寸影响不明显。在ZrCr2第二相中检测到了Fe、Cu元素,Fe元素是高纯锆中的微量杂质元素,易偏聚在第二相中。Cu元素有少量偏聚到ZrCr2第二相中,这是因为Cr、Fe和Cu的原子半径分别为0.185、0.172、0.157 nm,Cu的原子半径小于Cr。连奥杰等[14]在Zr-Fe-Cu合金中发现ZrFe3相中Cu元素含量较高,原因是部分Cu原子替代了ZrFe3相中的Fe原子。由于ZrCr2相太小,EDS分析时会受到基体信号的干扰,导致测试结果中的Cr原子分数偏低。

a——Zr-0.3Cu-0.2Cr;b—— Zr-0.3Cu-0.5Cr;c—— Zr-0.3Cu-1.0Cr;d—— Zr-1.0Cu;e——Zr-1.0Cu-0.2Cr;f—— Zr-1.0Cu-0.5Cr;g—— Zr-1.0Cr图3 Zr-Cu-Cr合金的SEM图像Fig.3 SEM image of Zr-Cu-Cr alloy

a——Zr-0.3Cu-0.2Cr;b—— Zr-0.3Cu-0.5Cr;c—— Zr-0.3Cu-1.0Cr;d—— Zr-1.0Cu;e——Zr-1.0Cu-0.2Cr;f—— Zr-1.0Cu-0.5Cr;g—— Zr-1.0Cr图4 Zr-Cu-Cr合金的TEM、HRTEM图像和第二相的SAED、FFT分析结果Fig.4 TEM and HRTEM image of Zr-Cu-Cr alloy and SAED and FFT analysis result

表2 Zr-Cu-Cr中析出相的EDS元素分析结果Table 2 EDS analysis result of precipitate in Zr-Cu-Cr alloy

2.3 Zr-Cu-Cr合金的腐蚀行为

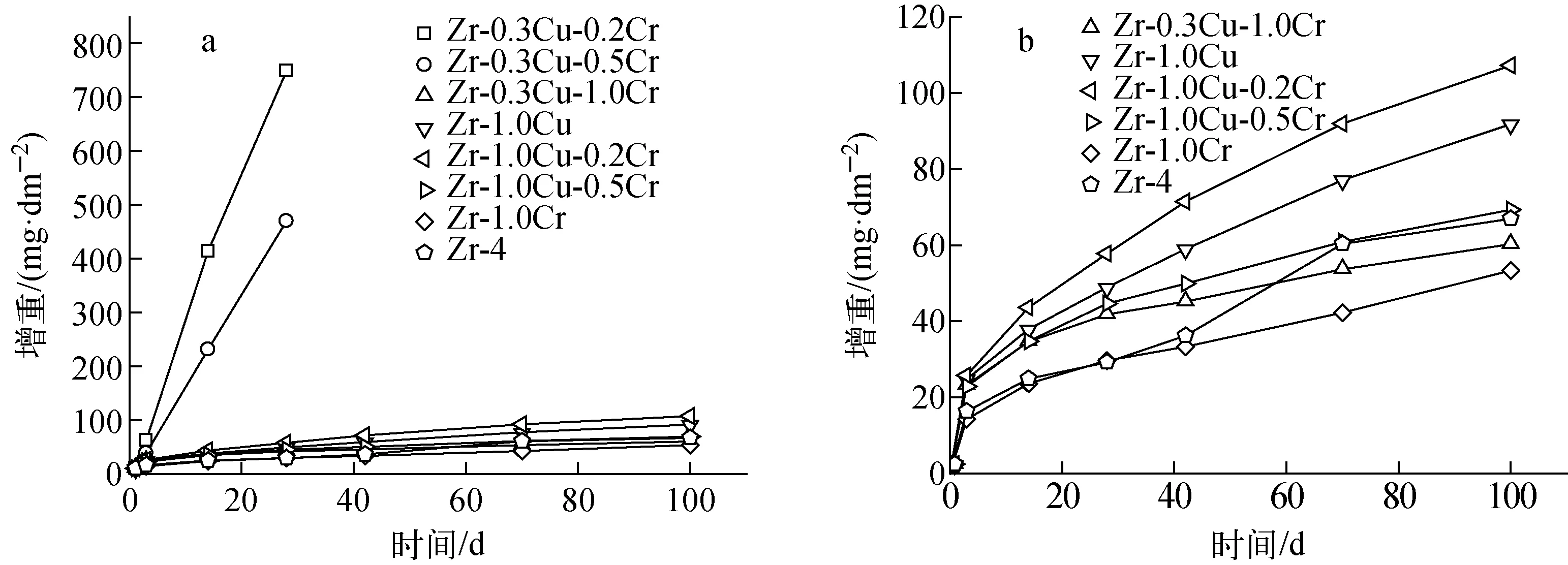

Zr-Cu-Cr合金在 400 ℃/10.3 MPa过热蒸汽中腐蚀100 d的增重曲线示于图5。Zr-0.3Cu-0.2Cr和Zr-0.3Cu-0.5Cr合金的耐腐蚀性能较差,腐蚀增重曲线基本呈线性增长。这是由于合金元素总含量较低的合金,在腐蚀初期生成的氧化膜微孔洞及微裂纹等纳米尺度的缺陷较少,不能均匀释放应力,局部薄弱区域应力集中形成大的裂纹,导致局部氧化膜破裂而出现不均匀腐蚀,使腐蚀加速。其他合金的耐腐蚀性能较优,均为均匀腐蚀,没有发生腐蚀转折,其中Zr-1.0Cr合金耐腐蚀性能优于Zr-4合金。第二相的数量和分布[15-16]是影响锆合金耐腐蚀性能的重要因素,马帅等[17]研究了Zr-Cr二元合金在400 ℃/10.3 MPa过热蒸汽中的腐蚀行为,发现Cr含量的变化主要影响了合金中第二相的数量与分布,从而影响了合金的耐腐蚀性能。对于Zr-Cu-Cr合金,随着Cr含量的增加,合金中第二相增多,耐腐蚀性能提高。由于金属锆氧化生成氧化锆的P.B.比(氧化时所生成的金属氧化膜的体积与生成这些氧化膜所消耗的金属的体积之比)为1.56,在氧化膜增厚过程中,会逐渐产生压应力,应力可通过形成的孔隙和微裂纹等缺陷释放,而数量多且弥散分布的ZrCr2第二相,在氧化过程中及氧化后可作为形成微缺陷的源头,均匀弛豫应力,避免产生大的缺陷,从而避免不均匀腐蚀的发生。

a——所有合金;b——腐蚀增重较小的合金图5 Zr-Cu-Cr系列合金在 400 ℃/10.3 MPa 的过热蒸汽中腐蚀增重曲线Fig.5 Mass gain curve for Zr-Cu-Cr alloy after autoclave test in superheated steam of 400 ℃/10.3 MPa

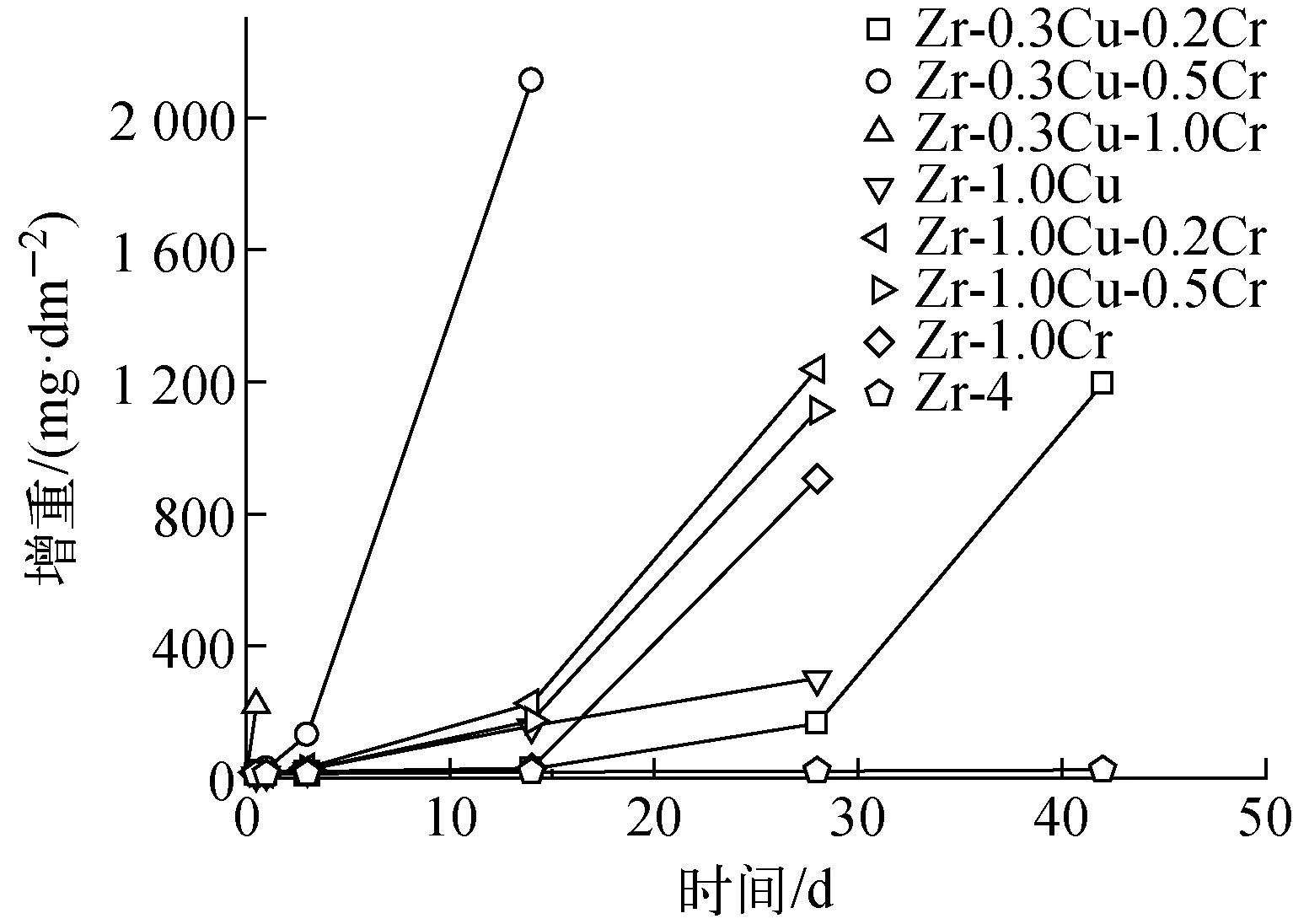

Zr-Cu-Cr合金在360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液中的腐蚀增重曲线示于图6。Zr-Cu-Cr合金腐蚀增重达到200 mg/dm2以上时,除Zr-1.0Cr合金外,其他合金表面都出现了严重的不均匀腐蚀斑,说明Zr-Cu-Cr合金在360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液中的耐腐蚀性能较差。这主要与元素Cu的作用机制有关,有研究[18]表明,添加Cu元素对锆合金在360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液中的耐腐蚀性能是有害的。Cu元素无论固溶在α-Zr基体中还是以第二相的形式析出,在腐蚀过程中最终都会氧化成CuO而存在氧化膜中,CuO在LiOH水溶液中溶解后产生大量孔隙、微裂纹等缺陷,会成为Li+和OH-的扩散通道,加速腐蚀进程。

3 结论

1) 对于Zr-Cu-Cr合金,添加Cu元素可细化合金再结晶晶粒,当Cr含量为1.0%(质量分数)时,合金中会出现40 μm以上的异常长大晶粒。

图6 Zr-Cu-Cr系列合金在360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液中的腐蚀增重曲线Fig.6 Mass gain curves for Zr-Cu-Cr alloy after autoclave test in 360 ℃/18.6 MPa/0.01 mol/L LiOH aqueous solution

2) Zr-Cu-Cr合金中存在2种第二相:100 nm以上的体心四方的Zr2Cu相和60 nm以下的密排六方的ZrCr2相。Zr2Cu相随Cu含量的增加而增多,ZrCr2相随Cr含量的增加尺寸变化不明显,但数量及分布条带密度增加。

3) 400 ℃/10.3 MPa过热蒸汽中的腐蚀增重结果表明,Zr-0.3Cu-0.2Cr和Zr-0.3Cu-0.5Cr合金耐腐蚀性能较差,其余合金腐蚀100 d后仍未发生腐蚀转折,耐腐蚀性能较好,Zr-1.0Cr合金耐腐蚀性能最好。在360 ℃/18.6 MPa/0.01 mol/L LiOH水溶液中腐蚀42 d后,合金的耐腐蚀性能都较差,添加Cu元素会降低其耐腐蚀性能。