Pb/B4C/BPR复合材料的线膨胀系数与力学性能

马加旭,刘 颖,李 军,李 程,马凌成

(四川大学 材料科学与工程学院,四川 成都 610065)

铅硼聚乙烯因具有优异的综合屏蔽性能(中子和伽马射线)而广泛应用于核辐射屏蔽[1-3]。但铅硼聚乙烯中聚乙烯基体工作温度较低[4],各组元线膨胀系数差异较大(室温下高密度聚乙烯的线膨胀系数约为165×10-6~179×10-6K-1 [5]、Pb的线膨胀系数约为28.3×10-6K-1 [6]、B4C的线膨胀系数约为4.5×10-6K-1[7]),导致铅硼聚乙烯的耐温性能差(维卡软化温度为135.3 ℃[8])、热稳定性低(组元线膨胀系数的巨大差异会导致其加热时出现严重的内应力,甚至会产生开裂[9]),严重限制了其在较高温度下的应用。硼酚醛树脂(BPR)具有优异的高温性能(碳化温度高达500 ℃,室温线膨胀系数约为35×10-6K-1),采用BPR代替聚乙烯能大幅提高屏蔽复合材料的工作温度。四川大学前期已初步开发出铅/碳化硼/硼酚醛树脂(Pb/B4C/BPR)屏蔽复合材料[10],但其综合力学性能和线膨胀系数还需改善。为此本文采用热压技术制备Pb/B4C/BPR复合材料,系统研究Pb粉含量、粒径及其表面处理对复合材料线膨胀系数和综合力学性能(拉伸强度、弯曲强度和冲击韧性)的影响规律和机理,为这种新型屏蔽复合材料的工程应用奠定基础。

1 实验

1.1 主要材料

BPR,蚌埠天宇高温树脂材料有限公司;Pb粉(粒径10、23、38、48、70 μm),济南天硕化工有限公司;B4C粉(W3.5G),牡丹江市精工磨料碳化硼有限公司;正硅酸乙酯(TEOS,98%)、硅烷偶联剂(KH550)、无水乙醇(EtOH,99.5%),成都科龙化工试剂有限公司。

1.2 Pb/B4C/BPR复合材料制备

采用Sol-gel法在Pb粉表面包覆SiO2[11]。按体积比3∶1配置无水乙醇/去离子水溶液,加入氨水调节溶液pH值为8.0,向溶液中加入Pb粉,并进行机械搅拌,采用恒压泵向溶液中滴加正硅酸乙酯,之后静置、过滤、烘干得到表面包覆SiO2的Pb粉(SiO2@Pb粉)。

按照上述方法,调整正硅酸乙酯的加入量,分别制备SiO2包覆量(质量分数)为0.273%、0.486%、0.683%、0.967%的Pb粉[10]。

选取粒径为38 μm的Pb粉,按照表1的化学配比进行原料配置。将BPR在酒精中溶解后与SiO2@Pb粉和B4C粉进行共混,同时加入硅烷偶联剂,共混温度为40 ℃,混合时间为4 h。随后将浆料烘干、破碎,得到Pb/B4C/BPR预压料粉。将预压粉料装入金属模具中,采用120 ℃保温1 h、150 ℃保温1 h、180 ℃保温3 h,成型压力为7 MPa的热压工艺,得到Pb/B4C/BPR复合材料。

按照上述方法,在确定最佳成分下,分别制备Pb粉粒径为10、23、48、70 μm的Pb/B4C/BPR复合材料。

1.3 性能测试及表征

按照GB/T 1040.2—2006[12]、GB/T 9341—2008[13]、GB/T 1843—2008[14]的规定,用Instron 4302万能试验机测试Pb/B4C/BPR复合材料的拉伸强度、弯曲强度和冲击韧性等力学性能。按照GJB 332A—2004要求,采用DIL402C热膨胀仪测试Pb/B4C/BPR复合材料的线膨胀系数(80 ℃)。

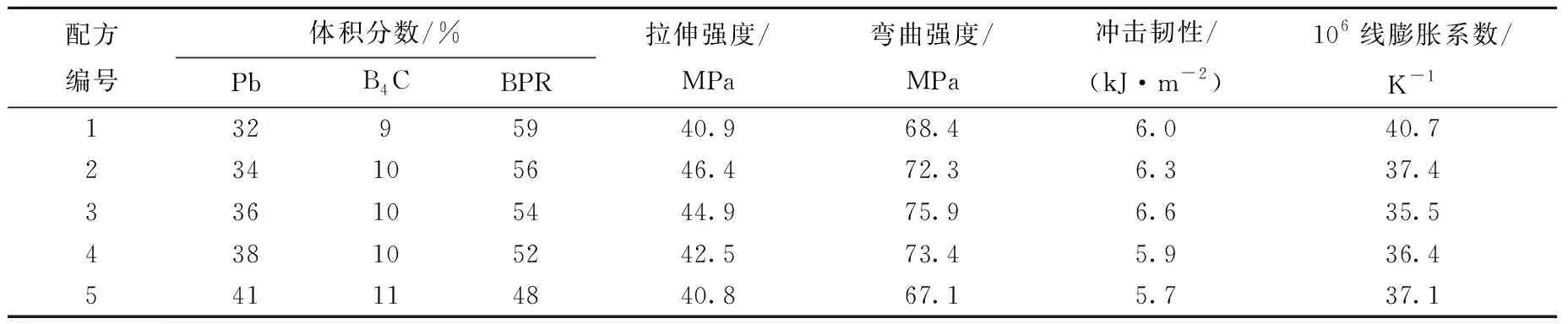

表1 Pb/B4C/BPR复合材料化学成分设计和性能测试结果Table 1 Design of chemical composition and property of Pb/B4C/BPR composite

采用Inspect F20场发射扫描电子显微镜(FESEM)观察Pb/B4C/BPR复合材料的显微结构。采用场发射透射电镜(FEI,Talos F200)观察包覆处理后Pb粉的形貌。采用X射线能谱(EDS)对样品中元素含量进行分析。采用kubo-x1000型表面分析仪测试Pb粉的比表面积。采用K-Alpha1063型X射线光电子能谱(XPS)测试表面处理后Si和O的价态。采用阿基米德排水法测试复合材料的密度,密度标准差σ采用式(1)计算[10],复合材料的致密度=平均密度/理论密度。

(1)

其中:μ为复合材料的平均密度,g/cm3;N为取样测试数量,取值20。

2 结果与讨论

2.1 Pb粉添加量对复合材料线膨胀系数和力学性能的影响

复合材料的线膨胀系数(80 ℃)和力学性能随Pb粉添加量的变化列于表1。由表1可知,随Pb粉添加量的增加,复合材料的线膨胀系数(80 ℃)呈先降低后增加的变化趋势。

在Pb/B4C/BPR中,BPR的线膨胀系数大于Pb和B4C的,根据复合材料线膨胀系数的混合法则[15](复合材料的线膨胀系数等于各组元体积分数与其线膨胀系数乘积的代数和)可知,复合材料的线膨胀系数随Pb粉添加量的增加而降低(由于B4C体积分数较小,其线膨胀系数最小,且体积分数随Pb粉添加量的增加变化不大,可忽略B4C体积分数变化对复合材料线膨胀系数的影响),但当Pb粉添加量高于36%时,复合材料的线膨胀系数却随Pb粉添加量的增加而增加,这是因为复合材料的微观结构对其线膨胀系数产生了重要影响[16]。

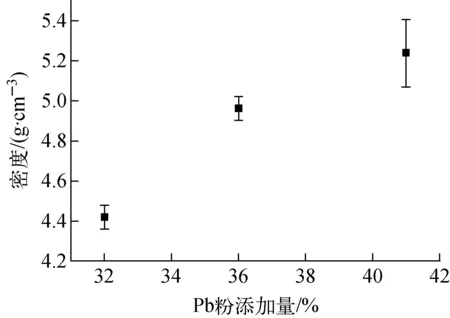

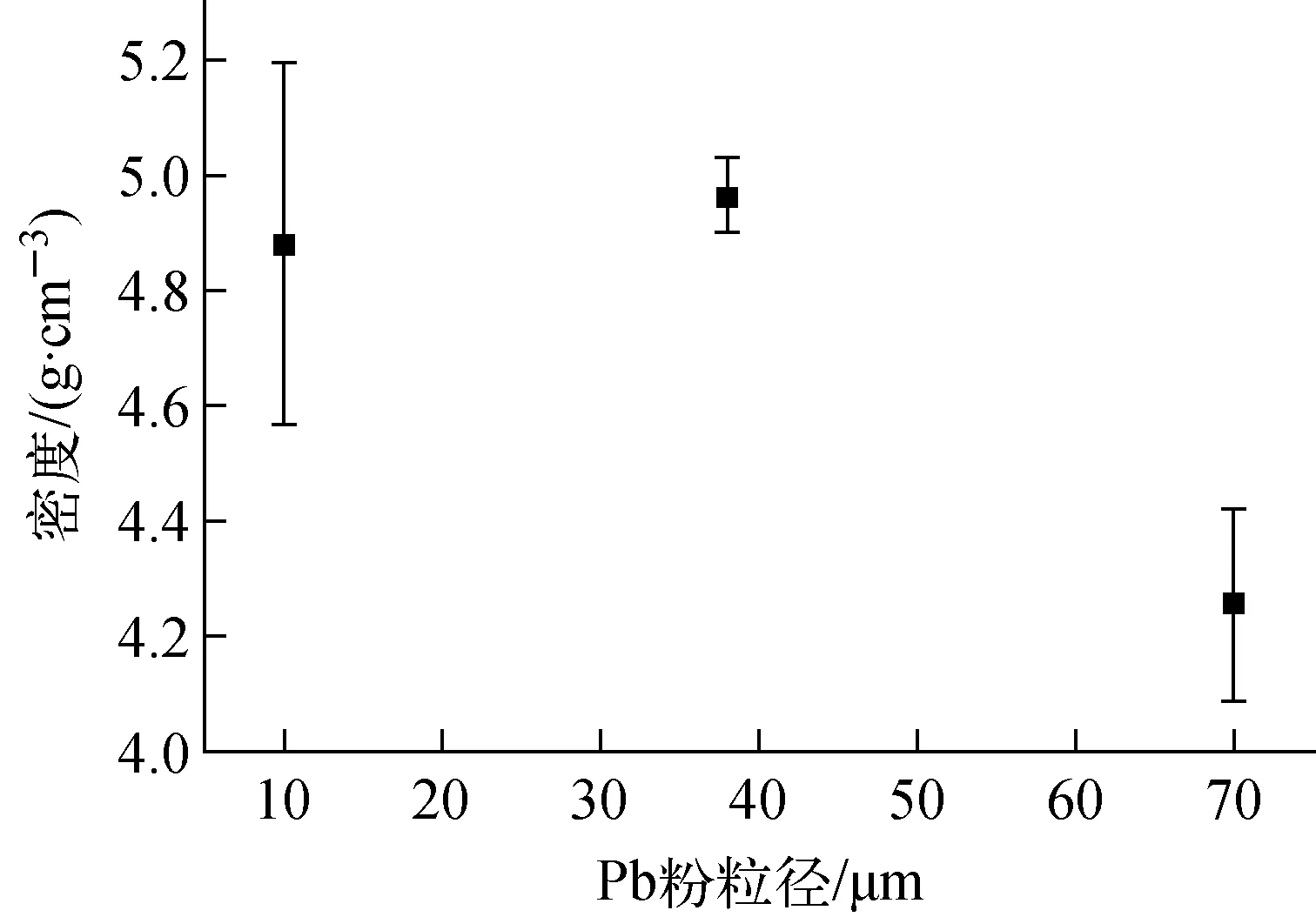

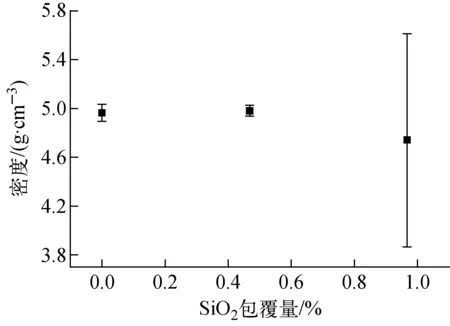

Pb粉添加量分别为32%、36%和41%时Pb/B4C/BPR的密度分布示于图1。由图1可知,Pb粉添加量为32%、36%和41%时,复合材料的密度标准差分别为0.059 11、0.063 81和0.163 02 g/cm3,表明随着Pb粉添加量的增加,复合材料的密度不均匀性增加,Pb粉添加量为41%时,Pb粉在树脂中很难均匀分布,导致复合材料的密度均匀性大幅下降。根据Todd等[17]提出的理论(复合材料的线膨胀系数主要受到3个因素影响:树脂基体、中间相互影响区、填料。线膨胀系数小的填料会通过中间相互影响区来抑制线膨胀系数大的树脂基体的膨胀),当Pb粉在树脂中团聚时,Pb粉颗粒与树脂的接触面积会降低,Pb粉对树脂膨胀的抑制作用会减弱。且复合材料的致密度由95.22%(32%Pb)增加到97.5%(36%Pb)然后下降到93.4%(41%Pb),表明当Pb粉添加量为41%时,复合材料出现大量孔隙。这些孔隙中存在大量的气体(如空气、树脂交联反应时释放的小分子等),根据盖·吕萨克定律,气体的热膨胀系数为1/273.15 K-1 [18],其热膨胀性远大于树脂,因此,当Pb粉添加量较高时,复合材料的线膨胀系数会因为气体的膨胀而有所增加。

图1 不同Pb粉添加量下复合材料的密度分布(N=20)Fig.1 Density distribution of composite with different lead powder contents (N=20)

由表1可知,随着Pb粉添加量的增加,复合材料的拉伸性能、弯曲性能和冲击韧性先增加后降低,在Pb粉添加量为36%时,复合材料具有最优的综合力学性能。相比于BPR,复合材料中的无机填料可看作是刚性粒子,这些刚性粒子的加入在一定程度上限制了基体大分子链的运动,增加了形变难度,且引入硅烷偶联剂后,无机填料与基体树脂形成了良好的界面结合[19]。Pb粉添加量为36%时复合材料的断面形貌示于图2,可观察到树脂因为Pb粉脱落而出现的拉拔现象,说明树脂与Pb粉之间结合较强,增加了复合材料的拉伸强度。

图2 Pb粉添加量为36%时Pb/B4C/BPR复合材料的断面形貌Fig.2 Cross section morphology of Pb/B4C/BPR composite with 36% Pb

同时,适量的Pb粉颗粒能有效传递内应力,对内部裂纹起到钉扎作用,从而引起复合材料弯曲强度增加[20]。金属Pb是面心立方晶体结构,具有优异的延展性[21],Pb粉的加入能使复合材料受到冲击时吸收更多能量而改善其冲击韧性。然而,当Pb粉添加量继续增加时,Pb易在树脂中产生团聚,并出现较多孔隙缺陷,在外力作用下,这些缺陷会产生应力集中[22],导致复合材料的力学性能下降。

由上述结果可得,当Pb粉添加量为36%、B4C添加量为10%、树脂添加量为54%时,Pb/B4C/BPR复合材料具有最小的线膨胀系数与最佳的综合力学性能。

2.2 Pb粉粒径对复合材料线膨胀系数及力学性能的影响

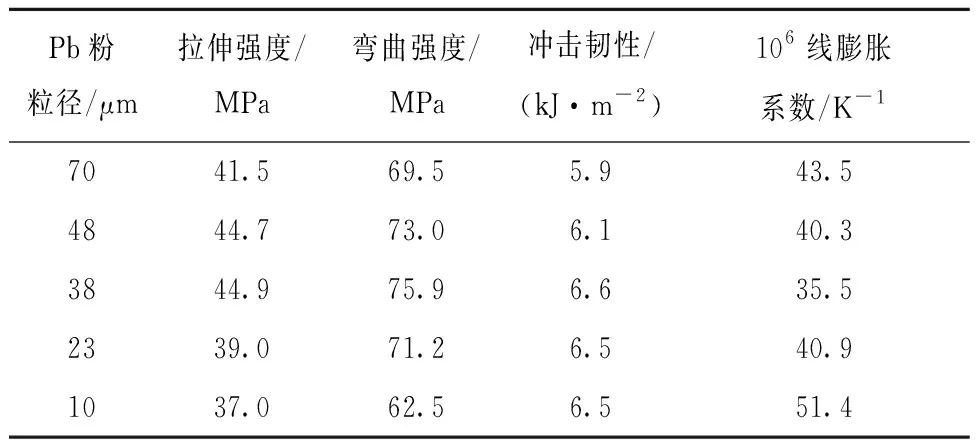

用不同粒径Pb粉制备的复合材料的线膨胀系数(80 ℃)和力学性能列于表2。由表2可知,随着Pb粉粒径的降低,复合材料的线膨胀系数先降低后增加,Pb粉粒径为38 μm时复合材料具有最小的线膨胀系数。这是由于当Pb粉质量分数相同时,Pb粉粒径越小,其比表面积越大,与树脂基体的接触面积越大,从而增强了对树脂膨胀的抑制作用,降低了复合材料的线膨胀系数。而当Pb粉粒径继续减小时,Pb粉比表面积大幅增加,Pb粉在树脂中产生团聚,从而使线膨胀系数增大。

表2 Pb粉粒径对Pb/B4C/BPR复合材料性能的影响Table 2 Effect of lead powder size on property of Pb/B4C/BPR composite

图3 不同Pb粉粒径下复合材料的密度分布(N=20)Fig.3 Density distribution of composite with different lead powder sizes (N=20)

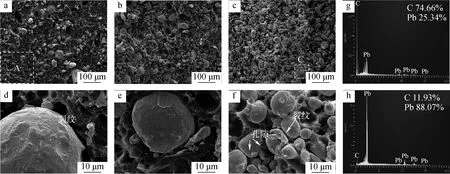

不同粒径Pb粉制备的Pb/B4C/BPR复合材料的密度分布示于图3。由图3可知,Pb粉粒径为70 μm时,复合材料的密度标准差为0.154 893 g/cm3,根据致密度计算公式可得复合材料致密度为83.56%,说明复合材料中存在大量的孔隙(孔隙率达16.44%)。Pb粉粒径为70、38、10 μm时复合材料断面形貌和EDS分析结果示于图4。从图4可知,当Pb粉粒径为70 μm时,Pb粉粒径较大,比表面积(0.030 6 m2/g)较低,与树脂结合较差[8],导致Pb粉与树脂结合界面出现很多缝隙,复合材料的拉伸强度较低,同时,较弱的界面结合也降低了复合材料的弯曲强度[23],且由于Pb粉粒径较大,单位区域内Pb粉数量降低,出现很多纯树脂区域(图4g,区域内Pb粉质量分数仅为25.34%,远小于Pb粉添加量80%(体积分数为36%)),这些区域没有Pb粉颗粒对裂纹扩展的阻碍作用,导致复合材料冲击韧性较低。这些缺陷也使Pb粉对树脂基体膨胀的抑制作用较低,复合材料的线膨胀系数较大。随着Pb粉粒径的降低,Pb粉比表面积增加,与树脂结合增强,Pb粉对树脂膨胀的抑制作用增加,复合材料线膨胀系数降低,且区域内Pb粉颗粒数增多,Pb粉对树脂基体的增强作用加强,当Pb粉粒径降低到38 μm时,复合材料的密度标准差为0.063 81 g/cm3(图3),致密度增加到97.5%,复合材料的拉伸强度和弯曲强度随Pb粉与树脂结合的增强而增大,冲击韧性随无Pb粉增强的纯树脂区域的缩小而增加(表2)。

a,d——70 μm;b,e——38 μm;c,f——10 μm;g,h——A、C区域EDS分析结果图4 Pb/B4C/BPR复合材料断面形貌和EDS分析结果Fig.4 Cross section morphology of Pb/B4C/BPR composite and EDS analysis result

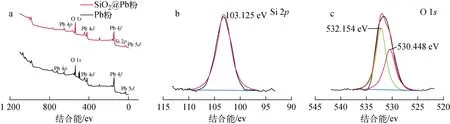

a——表面全谱;b——0.468%SiO2@Pb粉Si 2p峰窄扫;c——0.468%SiO2@Pb粉O 1s峰窄扫图5 纯Pb粉和SiO2@Pb粉的XPS谱Fig.5 XPS spectrum of pure Pb powder and SiO2@Pb powder

但当Pb粉粒径减小到10 μm时,由于单位体积内Pb粉数量的大量增加和Pb粉比表面积的大幅提高(0.106 5 m2/g),导致Pb粉在树脂中大量偏聚(图4h),区域内Pb粉质量分数达88.07%,并出现孔隙(图4f),Pb粉在树脂中不均匀性增加。当Pb粉粒径为10 μm时,复合材料的密度标准差为0.305 40 g/cm3(图3),致密度降至95.9%。Pb粉的团聚降低了Pb粉对树脂热膨胀的抑制作用,且孔隙中气体的体积膨胀远高于基体树脂,导致复合材料的线膨胀系数增加(表2)。同时,Pb粉聚集不利于内应力传递并减弱了Pb粉分散载荷的作用,降低了复合材料的弯曲强度和冲击韧性,孔隙的出现降低了Pb粉与树脂基体的结合强度,导致复合材料拉伸强度降低(表2)。

2.3 Pb粉表面处理对复合材料线膨胀系数及力学性能的影响

纯Pb粉和0.468%SiO2@Pb粉的XPS表面全谱和0.468%SiO2@Pb粉表面Si 2p峰窄扫和O 1s峰窄扫谱示于图5。由图5a可知,Pb粉表面包覆SiO2处理后,在Pb粉表面的XPS全谱中观察到Si元素峰,且相比于未处理的Pb粉,处理后的Pb粉中杂质元素峰的数量明显减少。根据图5b中Si 2p峰和图5c中O 1s峰的拟合结果,Si 2p峰的结合能位置为103.129 eV,O 1s峰的1个拟合峰的结合能位置为532.154 eV,对应于SiO2中的Si—O键[24-25],证明Pb粉表面成功包覆上SiO2。

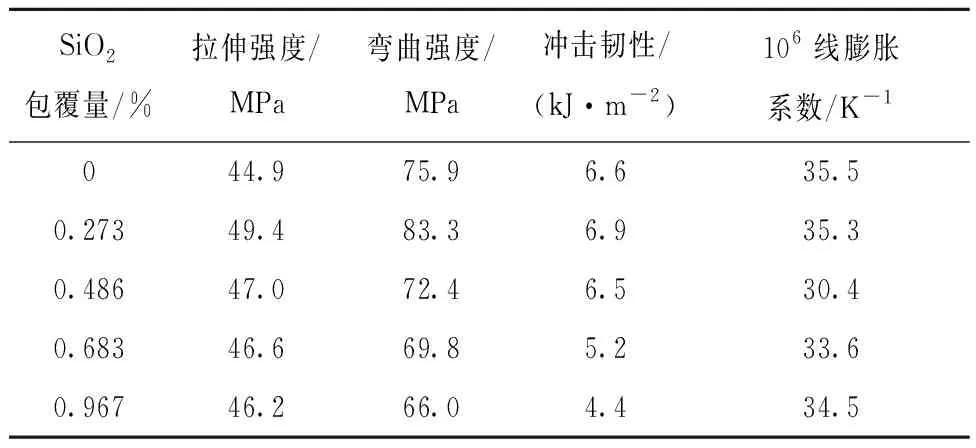

Pb粉表面包覆不同量(质量分数)SiO2后复合材料线膨胀系数(80 ℃)和力学性能的变化列于表3。由表3可知,Pb粉表面包覆SiO2后,复合材料的线膨胀系数会进一步降低,且随SiO2包覆量的增加先降低后增加,SiO2包覆量为0.486%时达到最小值。

表3 SiO2包覆量对Pb/B4C/BPR复合材料性能的影响Table 3 Effect of SiO2 coating content on property of Pb/B4C/BPR composite

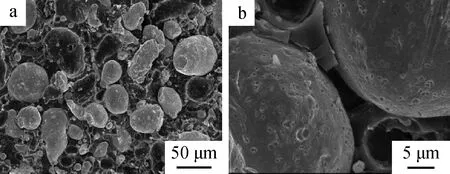

Pb粉表面包覆0.967%SiO2时Pb粉颗粒的SEM图像和Pb、Si元素分布扫描图像示于图6。由图6可知,SiO2在Pb粉表面形成壳状结构,由于SiO2的线膨胀系数(约为0.6×10-6K-1 [26])远小于Pb的,所以Pb粉表面的壳状SiO2限制了Pb粉的热膨胀,起到“限域”的作用;其次,Pb粉表面包覆SiO2后对Pb粉之间树脂的膨胀也起到“限域”作用[27];再次,SiO2增加了Pb粉的比表面积,从而增加了Pb粉与树脂之间的接触面积,增强了Pb粉对树脂热膨胀的抑制作用;最后,Pb粉表面包覆SiO2后降低了Pb/B4C粉料之间的密度差,增加了Pb粉在树脂中分布的均匀性。

图6 Pb表面包覆0.967%SiO2@Pb粉的HAADF-STEM图像(a)和Pb、Si元素扫描图像(b) Fig.6 HAADF-STEM image (a) and scanning image of Pb and Si (b) of 0.967%SiO2@Pb powder

SiO2@Pb/B4C/BPR复合材料密度测试结果示于图7,0.967%SiO2@Pb/B4C/BPR复合材料的断面形貌示于图8。由图7可知,Pb粉表面SiO2包覆量为0、0.468%、0.967%时,复合材料的密度标准差分别为0.063 81、0.031 01、1.305 55 g/cm3,这表明随着Pb粉表面SiO2包覆量的增加,Pb粉在树脂中分布均匀性随Pb/B4C粉体之间密度差的降低[10](B4C的理论密度为2.52 g/cm3 [28])而增加,Pb粉的均匀分布增强了其对树脂基体膨胀的抑制作用,最终表现为复合材料的线膨胀系数大幅降低。

图7 Pb粉表面包覆不同量SiO2后复合材料的密度分布(N=20)Fig.7 Density distribution of composite of lead powder coated with different SiO2 contents (N=20)

图8 0.967%SiO2@Pb/B4C/BPR复合材料的断面形貌Fig.8 Cross section morphology of 0.967%SiO2@Pb/B4C/BPR composite

当SiO2包覆量继续增加时,虽然Pb/B4C粉体之间密度差进一步降低,但Pb粉比表面积大幅增加[10](SiO2包覆量从0增加到0.967%时,Pb粉的比表面积从0.047 0 m2/g增加到0.480 0 m2/g),树脂不足以对Pb粉进行完全包覆,出现了大量的Pb粉团聚区域,导致复合材料密度均匀性下降。团聚的Pb粉因缺乏树脂的粘结而出现很多孔隙(图8b),树脂没有完全填入Pb粉颗粒之间,这些孔隙导致复合材料的致密度下降,当Pb粉表面SiO2包覆量为0、0.468%、0.967%时,复合材料的致密度分别为97.5%、99.0%、94.6%,复合材料中孔隙率的增加导致其线膨胀系数大幅增加。

由表3可知,随着Pb粉颗粒表面SiO2包覆量的增加,复合材料的拉伸强度、弯曲强度和冲击韧性先增加后降低。SiO2包覆Pb粉颗粒表面后,会降低Pb粉与B4C粉的密度差,使填料在树脂中分布更加均匀,引起力学性能增加。但当SiO2添加量继续增加时,由于Pb与SiO2的弹性模量不匹配,导致复合材料力学性能的降低[10]。SiO2包覆量为0.468%时,复合材料的力学性能与由未表面处理的Pb粉制备的复合材料的力学性能相差不大,但其线膨胀系数明显降低,所以Pb粉表面SiO2包覆量为0.468%时复合材料具有最佳的综合性能。

3 结论

1) Pb/B4C/BPR复合材料的拉伸强度、弯曲强度和冲击韧性随无机填料Pb粉的增加而增强,其线膨胀系数随之降低,在Pb粉添加量为36%时,其综合力学性能达到最佳,线膨胀系数最小。但当Pb粉添加量继续增加时,Pb粉在树脂中分布的不均匀性大幅增加,其在树脂中发生团聚,复合材料孔隙率增加,拉伸强度、弯曲强度、冲击韧性降低,线膨胀系数增大。

2) Pb粉粒径为38 μm时,Pb粉在树脂中分布较均匀,Pb/B4C/BPR复合材料具有最小的孔隙率,最高的拉伸强度、弯曲强度、冲击韧性和最小的线膨胀系数。Pb粉粒径过小或过大时,Pb粉在树脂中分布不均匀性增加,且孔隙率也会增加,引起线膨胀系数增加和力学性能降低。

3) Pb粉表面包覆SiO2能改善Pb粉在树脂中分布状态,降低复合材料的线膨胀系数并提高复合材料的拉伸强度、弯曲强度和冲击韧性,但当SiO2包覆量过多(0.967%)时,由于Pb粉比表面积的大幅增加,Pb粉在树脂中发生团聚,最终导致复合材料力学性能降低,线膨胀系数增加。