颗粒沉积和冲蚀损伤对轴流压气机性能影响的研究进展

蔡柳溪, 贺 尧, 李 云, 侯燕芳, 王顺森, 毛靖儒

(1.西安交通大学 化学工程与技术学院,西安 710049; 2.西安交通大学 叶轮机械研究所,西安 710049)

轴流压气机是一种重要的增压设备,也是多种动力装置中的核心部件,广泛应用于能源动力、航空航天和化工过程工业等重要领域,其工作性能将直接影响整套装置的经济性[1]。

在不同应用环境中,微细颗粒黏附或高速冲击叶片表面引起的叶片表面粗糙度增大、叶片型线改变以及缺陷损伤是造成压气机性能退化甚至设备失效的最主要原因之一[2]。在高湿度或海洋服役环境中,空气中的灰尘和污染物颗粒进入压气机,在油、水和较高环境温度的综合作用下,会在压气机流道壁面形成明显垢层[3]。航空发动机及舰船燃气轮机长期服役过程中的性能降低,70%~85%是由压气机积垢引起的[4]。沙尘及海岸盐雾等污染物颗粒在发动机流道内的沉积和侵蚀不仅会引起发动机推力减小,还会导致燃油消耗量增加2%以上[5]。在沙尘服役环境中,硬质沙尘颗粒在惯性力作用下直接撞击增压站压气机流道壁面,导致叶片表面粗糙度增大,叶片型线改变,进而引发压气机做功能力下降,甚至引发喘振等恶性事故[6]。

重型燃气轮机进气系统通常设有精密的过滤装置,即便如此,仍无法阻止10 μm以下微细颗粒随空气进入压气机和燃气透平[7-8]。据统计,LM2500型燃气轮机在颗粒物体积分数为10-6cm3/m3,进气质量流量为65 kg/s条件下连续工作24 h,进入压气机内部的颗粒物质量可达6 kg[9]。随着高性能轴流压气机单级压比和负荷不断提高,压气机流道内的流动更加复杂,微细颗粒沉积与冲蚀损伤引起的压气机性能退化问题将更加凸出。因此,探索微细颗粒沉积和冲蚀损伤对压气机性能的影响对维持燃气轮机安全高效运行意义重大,同时可为机组检修策略的制定和安全运行预警提供理论依据。

1 颗粒沉积和冲蚀损伤作用下压气机性能退化机制

空气中沙粒和飞灰在高速气流携带作用下进入压气机,与各组件发生相互作用,通常包括“烘焙”效应引起的颗粒沉积板结、直接碰撞摩擦引起的表面划痕损伤以及腐蚀性气体电化学反应引起的金属氧化物脱落缺陷[10],以上均能导致压气机流道壁面粗糙度增大和结构损伤。

颗粒沉积和冲蚀损伤会导致压气机流道壁面产生不同程度的局部粗糙或型线改变,引起局部流场发生变化,进而影响压气机的总体性能。在压气机流道颗粒沉积研究方面,Tarabrin等[11]在某型燃气轮机压气机部件污染调查报告中指出,前5级叶片均出现明显的微细颗粒沉积,其中进口导叶和第1级叶片上沉积物质量较大,之后各级依次减小。部分盐雾沉积加速实验结果表明,沉积物主要分布于前4级叶片前缘和静叶压力面叶根区域[12]。贾会霞等[13]的单级叶片颗粒沉积仿真实验结果也表明叶片压力面和吸力面前缘处沉积率最大。分析认为,叶片前缘处气流入口冲角大小将很大程度上影响颗粒运动轨迹,前缘区域对颗粒沉积敏感度也较高。在压气机流道颗粒冲蚀损伤研究方面,Poursaeidi等[6]对1.5级轴流压气机进行了沙尘磨损性能衰退实验和数值模拟研究,结果表明动叶冲蚀率密度最大值位于叶片压力面叶顶区域,同时静叶前缘也出现了较大的冲蚀强度。赵磊[14]基于拉格朗日法预测了颗粒在叶片表面的碰撞位置,发现压气机转子叶片颗粒碰撞概率大于导流叶片,且集中在转子叶片前缘和叶尖位置。

上述针对微细颗粒在压气机流道内的沉积和冲蚀位置的研究结果表明,微细颗粒在压气机流道内的沉积和冲蚀会导致流道不同部位产生不均匀的壁面粗糙或型线改变。为了揭示颗粒沉积和冲蚀产生的壁面粗糙对压气机性能退化的影响机制,不同学者采用实验或数值模拟方法开展了相应研究。Gbadebo等[15]的研究指出,颗粒沉积主要会造成压气机叶栅通道流动的三维分离和通道堵塞,不同位置粗糙度增加引起的三维流动分离程度也不同。蔡柳溪等[16]的研究指出,壁面粗糙度增加使动叶通道内激波位置向前缘移动,动叶吸力面分离区范围和尺度增大,分离区径向二次流的强度迅速增加。Yousif等[17]通过实验研究发现,壁面粗糙除了会引起气流分离外,还会影响壁面摩擦阻力,从而导致壁面剪切应力增大,压力损失和阻力增大。除对单列动叶或单级叶片研究之外,张龙新等[18]对压气机中间两级性能退化的相互作用机制进行了研究,发现前级损失引发的附面层和尾迹厚度增加会使后级动叶增压比减小。

颗粒沉积和冲蚀损伤所产生的壁面粗糙会造成压气机叶栅通道内流动的三维分离和通道堵塞,进而导致压气机流量减少和绝热效率下降。此外,颗粒沉积所引起的流道壁面形状变化会影响叶片通道气流扩散水平,导致压气机各性能参数均出现不同程度的衰退。

微细颗粒沉积和冲蚀损伤不仅会改变流道壁面粗糙度,还会使叶片前后缘、叶顶等关键部位产生不同程度的磨损变形,从而改变叶片原始型线。为了揭示叶片型线磨损对压气机性能的影响机制,不同学者开展了大量实验或数值模拟研究。Hamed等[19]研究发现,颗粒进入压气机后所受到的离心力大于曳力,颗粒运动轨迹向叶顶处偏移,动叶叶顶及机匣的磨损会增加泄漏损失,导致压气机绝热效率降低2%。Sakulkaew等[20]的数值研究结果表明,叶顶间隙增大引起的压气机效率降低是叶顶泄漏损失、流道内掺混损失以及机匣和轮毂壁面摩擦损失三者竞争的结果。Hergt等[21]基于实验和数值模拟研究结果发现,前缘型线改变或变形引起的激波损失会导致设计工况点流动损失增大25%以上,吸力面侧边界层转捩点向上游移动。赖安卿等[22]的研究认为,叶片前缘磨损钝化后,叶尖区域激波后移,叶中区域分离涡损失增大,从而效率下降。同时,压力面的静压减小导致压气机增压能力降低。

综上所述可知,颗粒沉积和冲蚀损伤引起的压气机流道壁面粗糙度增加和型线改变,加剧了近壁区气流的摩擦,分离区气流掺混、堵塞、激波损失以及叶顶泄漏损失等是导致压气机性能退化的主要原因。由于上述结果多为压气机稳定运行状态下的研究结果,而在油气输运和电力调峰等领域,燃气轮机经常以变工况运行状态服役。因此,下一步应重点开展真实服役环境下轴流压气机流道内非定常流场、微细颗粒运动行为与压气机性能之间关系的研究,揭示真实服役环境下压气机性能退化的机理。

2 颗粒沉积和冲蚀损伤的表征及计算模型

为了分析叶片表面粗糙度和型线改变对压气机性能的影响,国内外许多学者开展了相关研究。这些研究大多采用RANS定常数值模拟方法,少数研究者则开展了颗粒加速沉积模化实验研究。在数值模拟研究中,叶片表面粗糙度以及叶片型线改变设置的合理与否很大程度上决定了数值模拟结果的可靠性。笔者梳理了当前研究中典型的叶片表面粗糙度处理方法和叶片型线改变处理方法,并对相关研究结果进行比较总结。

2.1 热力学参数表征法

Zaba等[23]在1984年提出了通过体积流量和压气机效率的相对变化来表征叶片表面粗糙程度的关系式,如(1)所示:

(1)

式中:ΔqV为体积流量变化量;qV为压气机设计体积流量;Δηc为压气机效率变化量;ηc为压气机设计效率;Zc为表征叶片粗糙程度的无量纲参数。

这种表征方法简单易行,但缺少对其他因素和细节的考虑,方法精度较低。叶片粗糙度改变的确是体积流量变化的诱发原因之一,但并非唯一原因,叶顶间隙增大同样会引起体积流量和压气机效率变化。因此,用体积流量变化来反映流道壁面粗糙程度并不严谨。当然,这也只是早期测量和计算机技术不成熟时采用的方法之一。

2.2 等效砂砾粗糙度模型

等效砂砾粗糙度ks是将不同形状粗糙度的影响通过特定系数等价成一层均匀砂砾。Nikuradse[24]最早在1950年针对管道摩擦损失系数对雷诺数Re和粗糙度的依赖关系,提出了无量纲粗糙度参数k+:

k+=duτ/ν

(2)

式中:d为实际砂砾直径;uτ为摩擦速度;ν为流体运动黏度。

为将不同形状粗糙度对表面摩擦损失的影响等价成一层均匀分布的砂砾,Schlichting等[25]在Nikuradse[24]研究的基础上,提出用等效砂砾粗糙度ks统一各种粗糙度形状的影响,如式(3)所示:

k+=ksuτ/ν

(3)

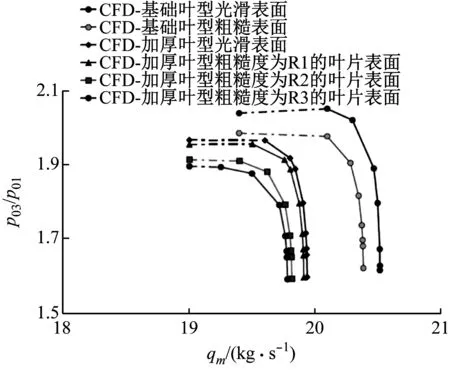

国内外学者采用等效砂砾粗糙度模型对压气机的性能退化特性进行了数值模拟。Morini等[26]根据叶片不同位置设置不同等级粗糙度,得到粗糙度变化下的压气机质量流量特性图,如图1所示。其中,p01为进口压力;p03为出口压力;qm为质量流量。等效砂砾粗糙度模型将不同形状粗糙度对表面摩擦损失的影响等价成一层均匀分布的砂砾,虽然未直接建立叶片型面真实粗糙几何形状,但却间接反映了壁面粗糙所引起的流动损失,有效避免了热力学参数法以偏概全的缺点。等效砂砾粗糙度模型对于一般性研究具有较好的适用性,成为目前粗糙度表征的主要方式。但由于该模型仅反映了同一尺寸粗糙度均匀分布的情况,无法体现颗粒撞击位置和沉积位置的随机性和非均匀性对压气机性能的影响,因此在反映实际服役压气机性能定量退化准确性方面还有待进一步提高。

(a) 不同等级粗糙度结果

(b) 不同位置粗糙度结果图1 粗糙度变化与压气机质量流量特性图Fig.1 Roughness variation and compressor mass flow characteristics

张浩等[27]将某亚音速轴流压气机动叶压力面和吸力面沿叶高和弦长方向等分为9个区域,且对不同区域施加等效砂砾粗糙度,如图2所示。图中,S1、S2、S3表示沿叶高方向的3个等分点,C1、C2、C3表示沿叶片弦长方向的3个等分点。模拟结果表明,抛光叶片前缘对压气机总压比和绝热效率有明显提升,叶片尾缘粗糙度虽然不影响绝热效率,但会造成总压比减小。抛光叶展方向不同局部粗糙表面均能改善气动性能,但对流场的影响较为复杂。

图2 动叶表面粗糙度划分示意图Fig.2 Schematic diagram of roughness division of rotor blade surface

(4)

图3 动叶表面分区域粗糙度设置Fig.3 Roughness setting of rotor blade surface by area

式中:A为叶片壁面面积;ks,i和Ai分别为不同区域的等效砂砾粗糙度和区域面积;i为不同区域的序号。

研究结果表明,不同叶片表面粗糙度形式引起内部流场结构差别较大,但压比和绝热效率等总体性能指标差别较小。因此,在仅分析压气机整体性能参数时,可采用等效均匀分布的粗糙度模型,以提高计算效率。

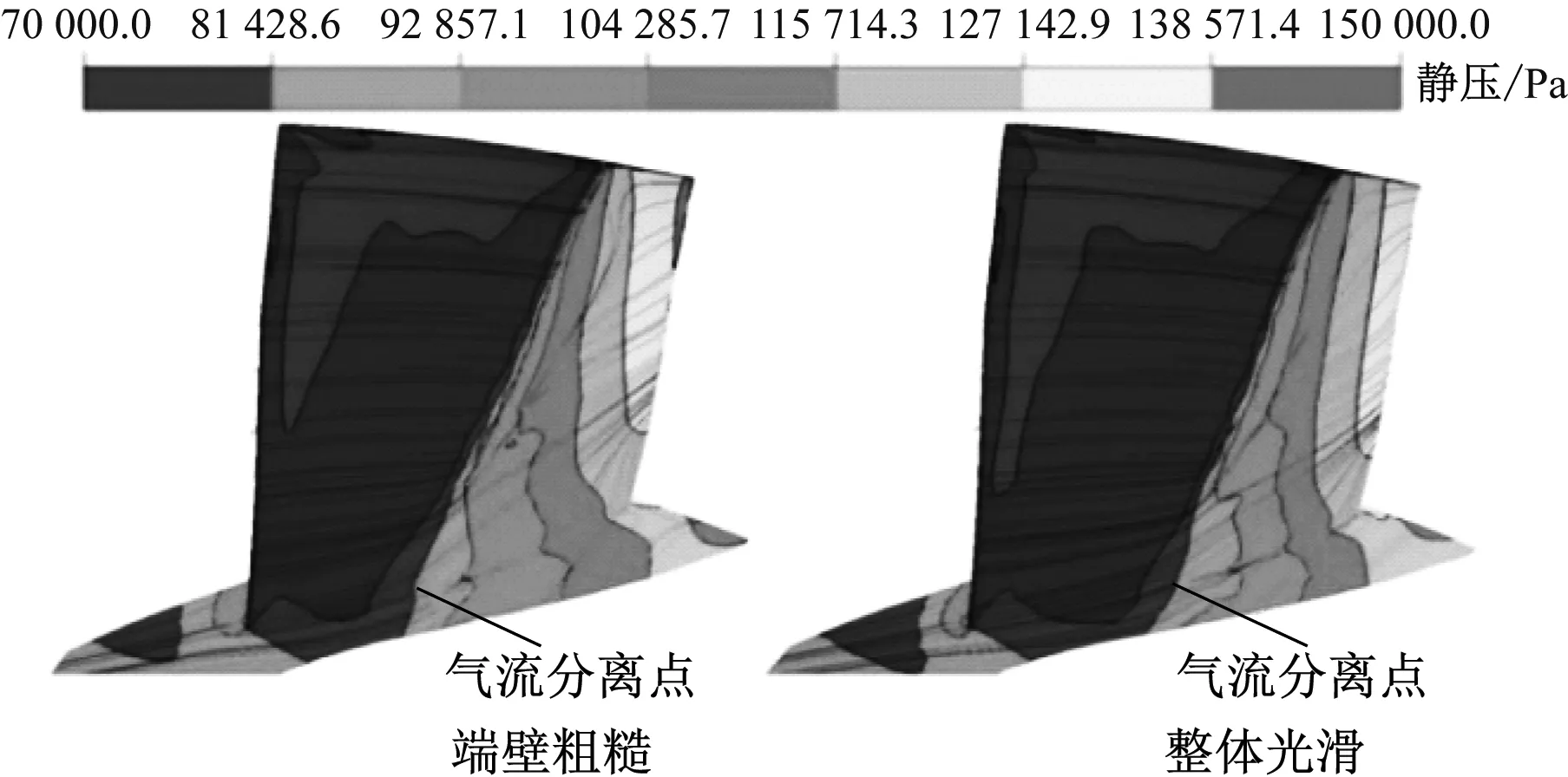

此外,尚东然等[29]采用等效砂砾粗糙度模型对某3.5级压气机性能退化情况进行了研究,认为同量级粗糙度下机匣壁面粗糙对性能影响最小,轮毂壁面粗糙次之,叶片壁面粗糙对性能影响最大。轮毂壁面粗糙会引起更大的角区分离,激波向上游移动。机匣壁面粗糙会导致叶顶泄漏流量略有增加,圆周方向上气流堵塞范围增大,如图4所示。

(a) 不同位置粗糙度对压气机性能的影响

(b) 动叶表面三维流线及静压云图图4 表面粗糙对压气机性能和流动的影响Fig.4 The effect of surface roughness on compressor performance and flow

2.3 随机粗糙度模型

由于服役环境恶劣且长期变工况运行,在颗粒沉积及冲蚀损伤作用下,压气机叶片流道壁面形成的粗糙度实际上并不均匀。为了模拟真实服役环境下压气机流道壁面粗糙状况,有学者提出在等效砂砾粗糙度均布模型基础上,沿叶片各坐标方向增加不同尺寸粗糙度随机值,以实现叶片表面粗糙度的随机分布。杨天南等[30]对叶片型面参数沿叶片流向和周向各增加1组0~10 μm的随机数来模拟叶片表面粗糙度的随机变化。研究表明,粗糙度增加会导致压气机压比、绝热效率和喘振裕度均减小。随着压气机污染程度加重,入口压差逐渐增大且在压气机性能参数中变化最明显,可作为确定压气机清洗周期的依据之一。

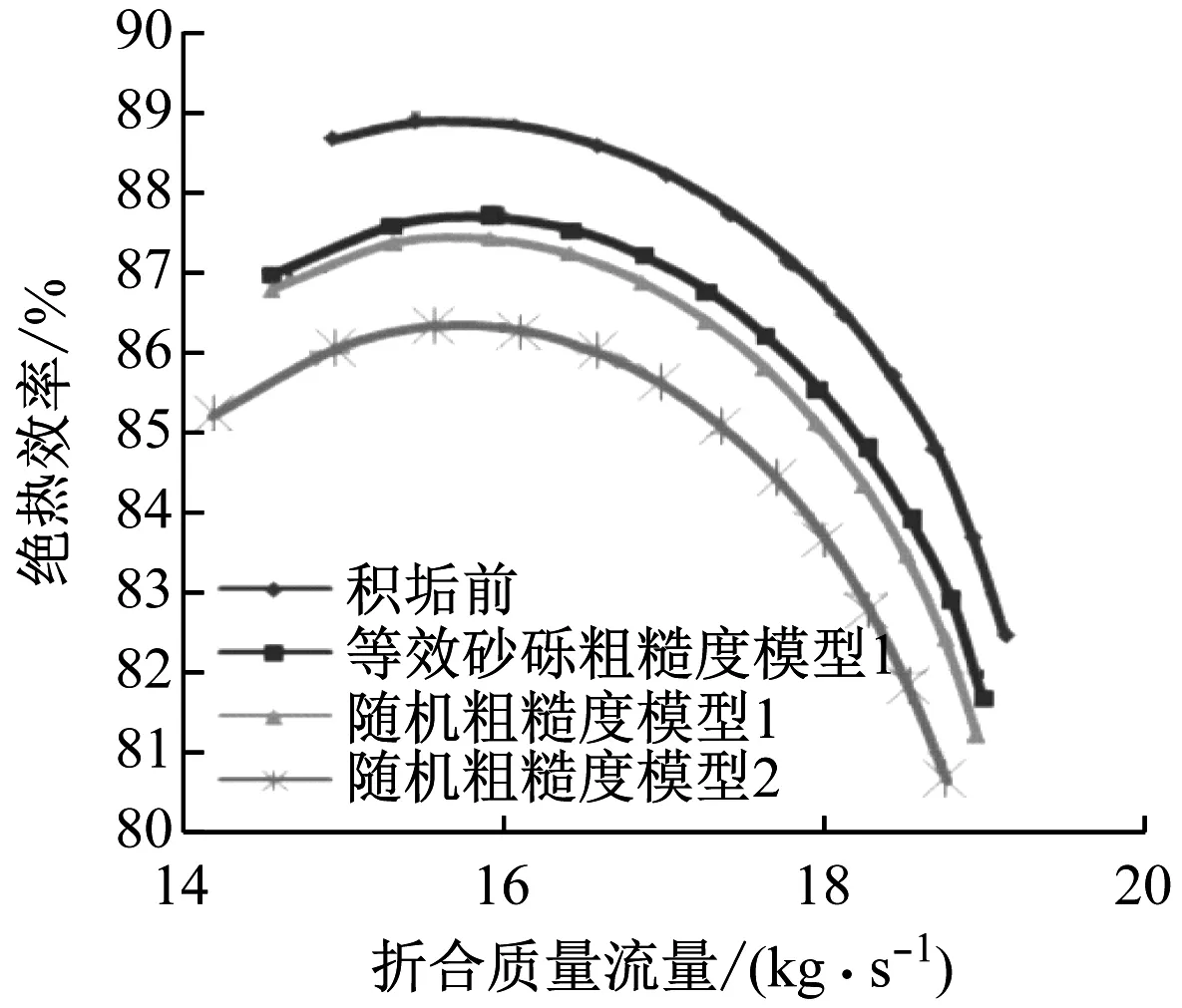

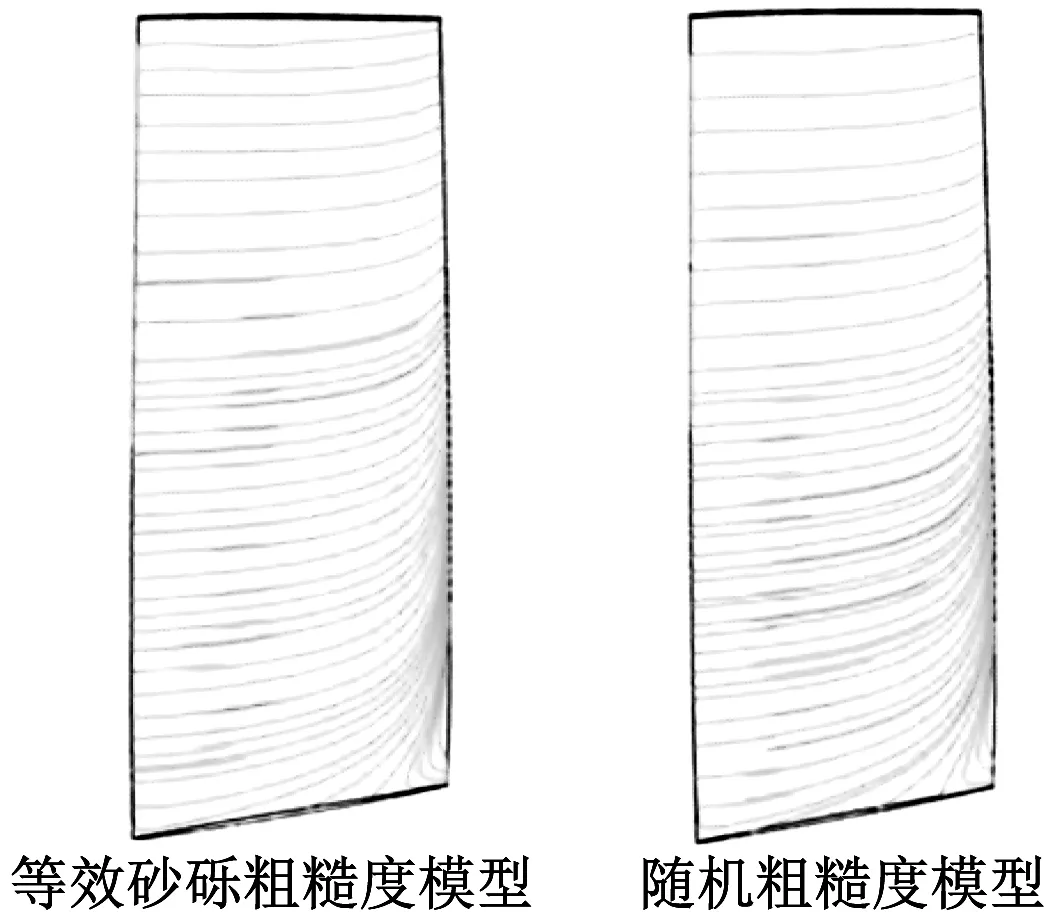

王松等[31]通过保持叶片轴向和径向坐标不变,并对周向坐标值增加随机数的方法来实现压气机叶片表面粗糙度的随机分布。通过数值研究发现,采用叶片表面随机粗糙度模型和等效砂砾粗糙度模型得到的结果非常相近,两者对压气机性能和流场的模拟结果如图5所示。在模拟叶片积垢时,可根据实际情况选择相应粗糙度模型。

(a) 压气机性能曲线

(b) 动叶吸力面极限流线图5 不同粗糙度模型结果比较Fig.5 Comparison of different roughness models

相比等效砂砾粗糙度模型,随机粗糙度模型表征方式更贴近实际。尽管两者在压气机整体性能参数模拟计算中差异不大,但在研究粗糙壁面附近的流动细节特征及颗粒运动行为时应将随机粗糙度模型作为首选。

2.4 等价雷诺数修正模型

随机粗糙度模型重点在于构建压气机叶片表面及型线的变化,但计算过程中模拟尺度小、数量多的微观形貌会显著增加前处理的工作量。通过保持光洁叶片几何不变并将粗糙度变化折算为气流参数变化,可以改善这种情况。等价雷诺数修正原理就是将因叶片表面粗糙度增大导致的各类流动及性能损失换算为对应光洁叶片表面进口气流雷诺数的变化,通过等价计算所得雷诺数来求解叶片在表面粗糙度增大情况下的输出参数。

等价雷诺数求解步骤为:先给定压气机叶片进口气流雷诺数Re及光洁叶片粗糙度ks-clean,依据Haaland[32]公式(式(5))计算出光洁摩擦因数λclean;在给定进口气流雷诺数的条件下通过式(6)计算出积垢叶片粗糙度ks-fouled增大后的摩擦因数λfouled;通过式(7)反推光洁叶片的进口等价雷诺数Reeq。

(5)

(6)

(7)

式中:c为压气机叶片弦长。

基于等价雷诺数修正原理,李东等[33]的研究结果表明,叶片粗糙度增大,流场中总温升高的同时,压比、绝热效率和轴向力减小,导致压气机部件总体性能退化。

等价雷诺数修正模型与热力学参数表征法的出发点和研究思路基本一致,均将壁面粗糙效应体现为流动参数和性能参数的变化,减少了壁面几何处理的工作量。不同之处在于,等价雷诺数修正模型通过引入雷诺数,充分考虑了流体属性和流动状态对压气机气动性能的影响,而不是仅仅局限于流量的变化。同时公式中ks考虑到等效粗糙度的概念,增加了表征模型整体的完备性,更适用于简化流动细节而专注性能参数变化的研究。

2.5 受损叶片型线重构方法

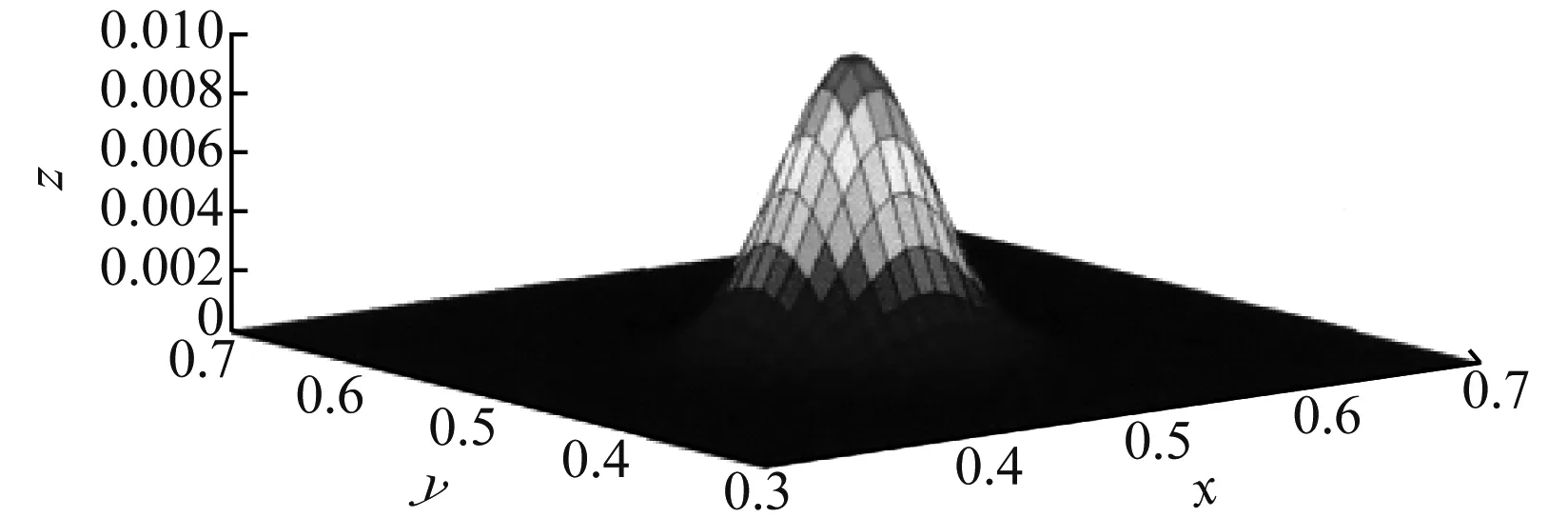

当压气机入口流速、污染物颗粒粒径及硬度较大时,颗粒冲蚀会造成叶片局部型线改变和局部凹陷。为了模拟受损叶片几何形状,部分学者提出了三维通用几何参数化表征方法对叶片表面缺陷进行重构。蒋伟等[34]基于Kumar等[35]提出的Hick-Henne三维高阶延拓函数翼型外形控制方法,建立了缺陷叶片的三维通用几何参数表征方法(见式(8)),可精准控制缺陷叶片空间位置和表面形貌,如图6所示。

(8)

0≤x≤1, 0≤y≤1

(a) m=1

(b) m=6图6 Hick-Henne三维延拓函数形貌图Fig.6 3D Topographies of Hick-Henne functions

研究结果表明,凸起缺陷位于吸力面1/2叶高、1/2弦长位置处的流场恶化最为严重。凸起结构前后流体速度变化较大,低速流体增多,使吸力面附近边界层变厚且流动分离加剧。

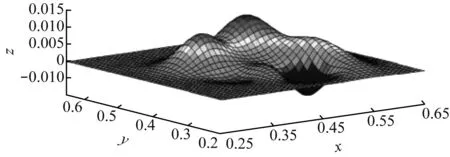

Castorrini等[36]采用粒子云跟踪方法对风机流道内的粒子输运行为进行了模拟,结合Tabakoff冲蚀模型[37]计算叶片侵蚀厚度,调整网格节点,对损伤叶片型线进行重构。计算结果表明,大尺寸颗粒受离心力影响向机匣聚积,主要冲蚀损伤位置位于叶片吸力面侧前缘和叶顶区域。与实际工作9 000 h叶片的冲蚀损伤分布相比,模拟结果对叶片叶顶区域和吸力面侧前缘的冲蚀率预测值要高于实际值,如图7所示,E为冲蚀率密度。

图7 冲蚀率分布预测结果与实际冲蚀状况对比Fig.7 Comparison of predicted erosion with actual erosion

随着测量技术的进步,借助激光扫描等测绘手段进行受损叶片型线重构的方法逐渐被广泛采用。Katarína等[38]采用激光扫描测绘方法对增压压气机在含尘服役环境下受损叶片沿叶高不同截面进行扫描,通过对空间点云数据合成,得到不同服役阶段下压气机叶片损伤型线演化过程。为了减少叶片几何重构过程中的测绘工作量并保证几何重构精度,Reitz等[39]通过对大量测绘数据统计分析,提出采用相关系数分析方法来建立叶型不同几何参数间的关系,从而减少扫描测绘和建模工作量。这些研究为叶片损伤对压气机性能影响的分析提供了基础数据和方法。

总结比较以上表征及计算模型发现,描述叶片颗粒沉积和冲蚀损伤的主要思路有2种,即叶片型面粗糙度的真实几何描述和性能参数等效作用下的粗糙度描述。两者思路均能模拟颗粒沉积和冲蚀损伤造成的压气机性能退化行为,不同之处在于叶片型面粗糙度的真实几何描述能够更加准确地捕获局部粗糙位置附近的气流状态改变以及粗糙几何对颗粒运动行为的影响,进而揭示壁面粗糙所引起的流动损伤机理,实现颗粒碰撞反弹位置的准确预测。性能参数等效作用下的粗糙度描述则简化了叶片表面随机微小结构的表征,相对减少了计算前处理的工作量,更加突出等效作用下压气机性能参数的变化,在忽略气体真实流动特性的前提下单独进行压气机性能仿真方面有着独特优势。同时,2种研究思路又根据型面粗糙的随机性和准确性、测量手段的先进性以及不同性能参数等效作用等分别衍生出若干种表征及计算模型。在数值仿真时,可根据具体研究目标和条件进行选择。

3 颗粒沉积和冲蚀损伤对压气机性能影响的实验研究

尽管很多学者通过数值计算及理论分析对颗粒沉积和冲蚀损伤导致压气机性能退化的机制进行了大量研究,但由于压气机叶片流道内三维非定常流动的复杂性、湍流扩散等颗粒输运机理还不明晰以及数值计算结果需要实验验证等原因,要想建立相对可靠的压气机性能退化预测及预警模型,开展相应的实验研究非常必要。

Bammert等[40]在1台三级轴流压气机上对叶片表面施加金刚砂粒形式的粗糙涂层,以模拟叶片表面的微观粗糙结构。研究发现,随着叶片表面粗糙度增大,压气机稳定工作范围明显变窄并向小流量方向移动。压气机流量与设计转速下的值相比,减少了40%~50%。

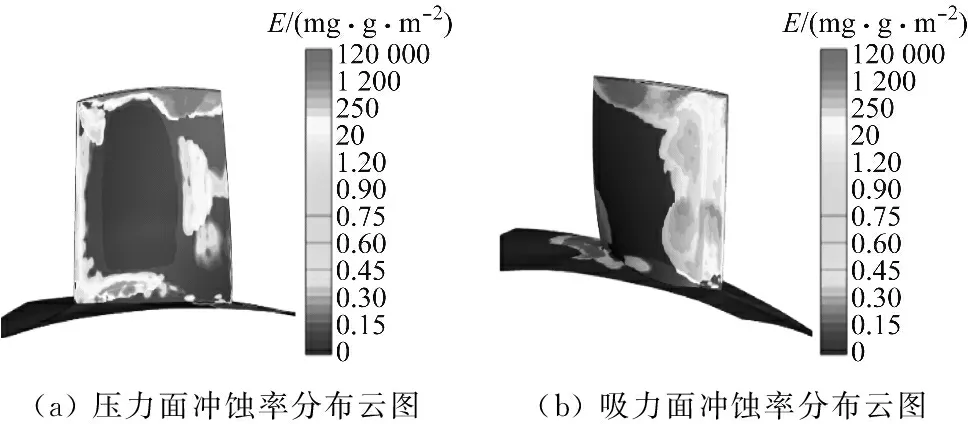

Syverud等[12]在GE J85-13喷气发动机实验台上,将盐水雾滴喷入发动机进气口进行加速劣化实验测试,实验装置如图8所示。其中,T2.1、T2.3、T2.4和T2.6分别为压气机第1、3、4、6级处温度;T3为压气机排气温度;ps2.5为压气机第5级处静压;ps3为压气机排气静压;CIT表示压气机进口总温;CIPt表示压气机进口总压;CIPs表示压气机进口静压;EGT代表发动机排气温度;R.H.代表工质相对湿度;Tamb代表环境温度。

(a) GE J85-13喷气发动机实验装置

(b) 盐雾摄取系统图8 GE J85-13喷气发动机性能退化实验系统Fig.8 GE J85-13 engine performance degradation test system

在压气机进口测量总温、总压和静压,压气机流道内测量总温和静压。结果发现,盐雾沉积后压气机特性线向小压比和小流量方向移动,排气温度升高9%,等熵效率下降3%。Tabakoff等[37]对单级轴流压气机进行了吞沙实验研究,发现转子叶片前缘明显钝化、后缘变尖、叶片弦长减小,在压气机质量流量为1.732 kg/s时,最大绝热效率仅为正常运行时的80%。

叶片表面铺设粗糙涂层和加速沉积实验是目前模拟冲蚀损伤和粗糙度变化的主流实验方法。其中铺设粗糙涂层可根据实验设计灵活调整粗糙度等级和形式,得出不同粗糙度下的压气机性能衰退特性,方法更简单易行,但容易引入叶片厚度变化等误差因素。因此,为了区分叶片厚度和粗糙度对压气机性能退化的影响,Suder等[41]对叶片表面分别施加光滑涂层与粗糙涂层进行对比实验。实验结果表明,粗糙涂层导致的性能退化量约为光滑涂层的1倍。

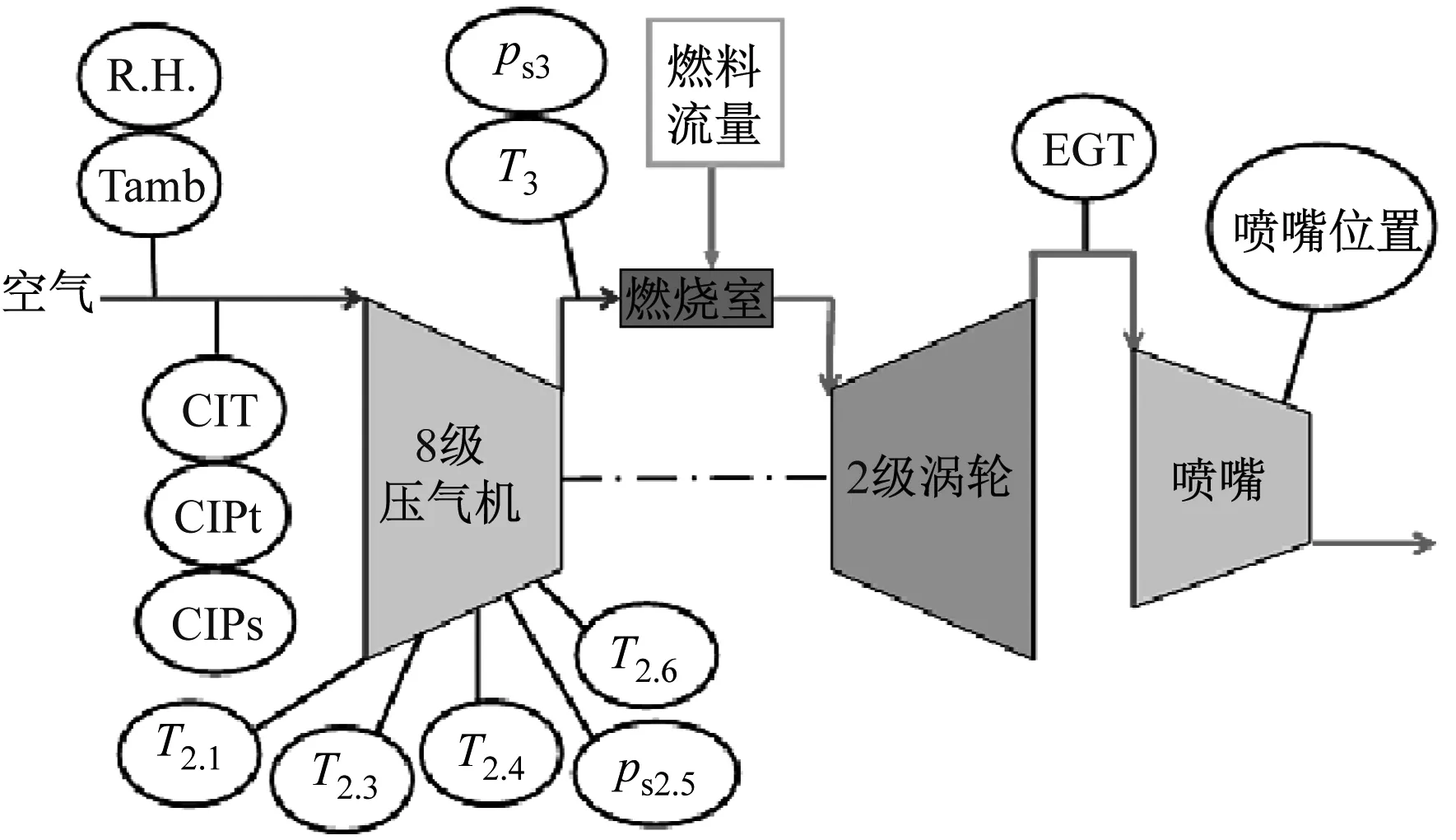

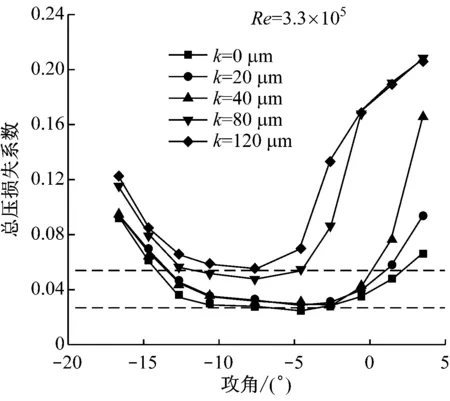

我国学者对实验研究方法也进行过积极探索,并提出部分有价值的研究结论。高磊等[42]在低速平面叶栅风洞实验台上,通过在叶片表面粘贴不同标号乳胶砂纸,研究叶片厚度和粗糙度对叶栅损失特性的影响。采用探针和压力扫描阀测量叶栅进、出口气流参数。研究发现,对设置整体粗糙度的叶片而言,当来流Re较高时,同一攻角下总压损失随粗糙度增大而增大;当来流Re较低时,在零攻角和大的正攻角条件下,叶片表面合适的粗糙度可以降低损失,如图9所示。其中,总压损失系数ξ定义如下:

(9)

式中:p01和p1分别为进口总压和进口静压;p0为出口测量位置处的质量加权平均总压。

从图9结果可知,叶片粗糙度带来的不完全是负面损失,在合适的来流条件下,局部适当粗糙还可以起到改善流动、减小损失的作用。

(a) 粗糙度量级对总压损失系数的影响

(b) 不同雷诺数和攻角下粗糙度对总压损失系数的影响图9 叶栅总压损失系数随粗糙度和来流条件的变化Fig.9 Variations of cascade total pressure loss with roughness and flow conditions

曹磊[43]通过实验和数值模拟相结合的方法对压气机性能退化特性进行了研究。研究中将实验测量换算后的壁面粗糙程度转换为壁面函数,将由腐蚀造成的叶片失重量折合成叶顶的磨损损失,从而模拟预测叶顶间隙增大对压气机气动特性和总体性能的影响。由于数值计算模型与实际损伤叶片形状不一致,所得结论可以作为参考,但实验和数值模拟相结合的思路值得借鉴。

总结上述实验研究发现,基本上所有实验均以研究颗粒沉积和冲蚀损伤与压气机性能退化之间定量关系为目的,而对颗粒沉积和冲蚀损伤导致的压气机流场改变及演化过程的流场可视化研究则非常缺乏。另外,由于实验研究成本高、投入大、周期长,因此研究文献数量也相对较少。但探索颗粒沉积和冲蚀损伤与流场间的相互作用机制以及由此导致的压气机性能退化机理还需要通过实验研究方法从根本上解决。

4 结 论

颗粒沉积和冲蚀损伤造成的压气机性能退化问题还需要在以下几方面深入开展:

(1) 重点开展轴流压气机流道非定常流场细节与微细颗粒运动行为之间相互作用机制的研究,探索压气机流道颗粒沉积和冲蚀损伤及其引发的性能退化随服役时间的演化特性。

(2) 应充分考虑到颗粒沉积或冲蚀位置的非均匀性,利用参数化建模方法进行受损叶片型线的几何重构,精准控制叶片表面冲蚀位置与尺度,提高压气机性能退化数值模拟计算的灵活性和准确性。

(3) 开展压气机流道颗粒沉积和冲蚀损伤流场的可视化实验研究,进一步揭示颗粒沉积和冲蚀损伤导致的压气机性能退化机理,建立颗粒沉积和冲蚀损伤与压气机性能退化的定量关系,为压气机服役性能预测和安全预警提供技术依据。