集成BEST的700 ℃一次再热超超临界机组回热系统节能优化

王 婧, 段立强, 杨金福, 杨 名, 荆雨田, 田李果

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.中国科学院工程热物理研究所,北京 100190)

高参数超超临界燃煤发电(ultra-supercritical coal-fired, USC)技术能够有效提升机组效率,有利于控制温室气体排放,是燃煤发电技术的重要发展方向[1-3]。700 ℃与600 ℃机组相比,随着蒸汽温度和压力的提高,回热系统抽汽过热度进一步提高,导致换热损增大,因此有必要深入研究700 ℃一次再热超超临界机组回热系统的高效节能设计方法,为USC机组的优化设计提供参考。

目前,针对如何降低USC机组抽汽过热度主要有2种思路:一是增加外置式蒸汽冷却器(outer steam cooler, OSC),该方法在目前机组中得到普遍应用;二是采用背压抽汽汽轮机(back pressure extraction steam turbine, BEST),也称为回热式汽轮机,该方法在新建机组中也得到应用。刘颖华等[4-9]针对600 ℃二次再热超超临界机组提出降低回热抽汽过热度的方法,包括对不同抽汽级采用各种组合的OSC,对不同抽汽级采用BEST替代,然后进行优选。邓攀等[10]和周云龙等[11]提出对600 ℃和700 ℃二次再热超超临界机组采用BEST替代抽汽级的方案来降低回热抽汽过热度。税杨浩等[12]对650 ℃一次再热超超临界机组回热系统进行设计,对主蒸汽和再热蒸汽压力进行优化。杨美等[13]针对700 ℃一次再热超超临界机组提出采用BEST的热力系统替代2~6级回热加热器,并研究得出最佳一次再热压力。Lin 等[14]针对700 ℃一次再热超超临界机组抽汽过热度高以及空气预热器换热温差大的问题,提出采用机炉耦合方法来减小工质换热温差。Yang等[15]针对700 ℃二次再热超超临界机组提出采用BEST替代2~7级回热加热器的方式来降低回热抽汽过热度。目前,针对600 ℃、700 ℃二次再热超超临界机组回热抽汽过热度利用方案的分析较多,但对不同负荷下700 ℃一次再热超超临界机组回热系统优化的分析还较少。

笔者以某700 ℃一次再热超超临界机组为例,提出2种新型系统方案,采用单耗分析方法对不同负荷下不同方案机组的能耗进行对比分析,该研究成果可为设计新型700 ℃一次再热超超临界机组提供理论指导。

1 700 ℃一次再热超超临界机组性能分析方法

1.1 700 ℃一次再热超超临界基准机组概况

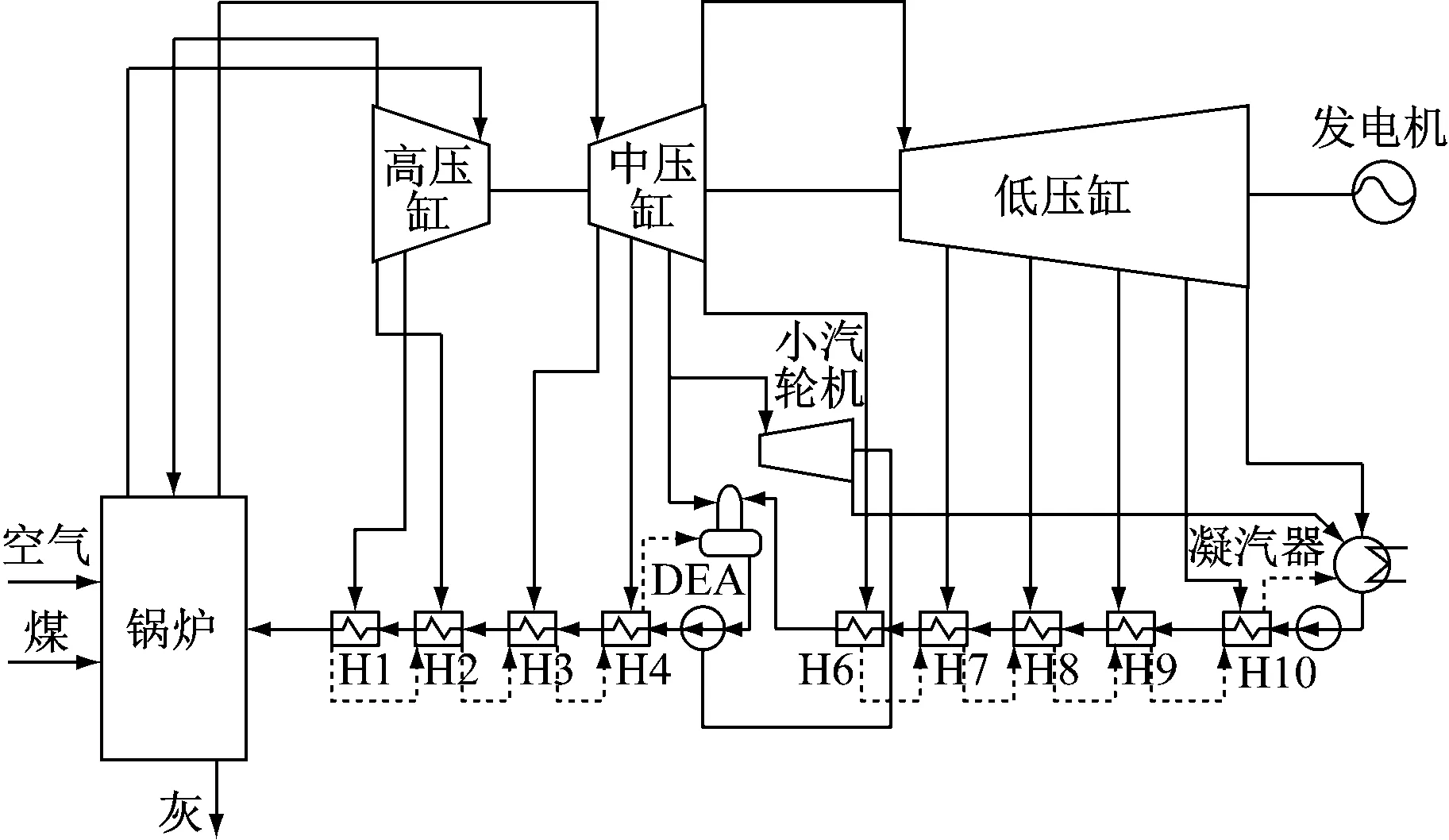

目前还没有已建成的700 ℃一次再热超超临界机组,笔者根据文献资料和设计院热平衡图的数据,以某660 MW、700 ℃一次再热超超临界机组作为基准机组,设计工况下机组的压力为35 MPa,温度为700 ℃/720 ℃,热力系统如图1所示,具体参数见表1。汽轮机系统包括高、中、低压缸,采用一次再热、10级抽汽回热。高、中、低压缸在100%热耗率验收负荷(Turbine Heat Acceptance,THA)下的效率分别为91%、93.5%和89.9%,主机发电机效率为99.00%,给水泵效率为85%。

注:H1~H10 为第1级~第10级回热加热器; DEA 为除氧器。图1 700 ℃一次再热超超临界基准机组热力系统Fig.1 The thermal system configuration of 700 ℃ single reheat ultra-supercritical reference unit

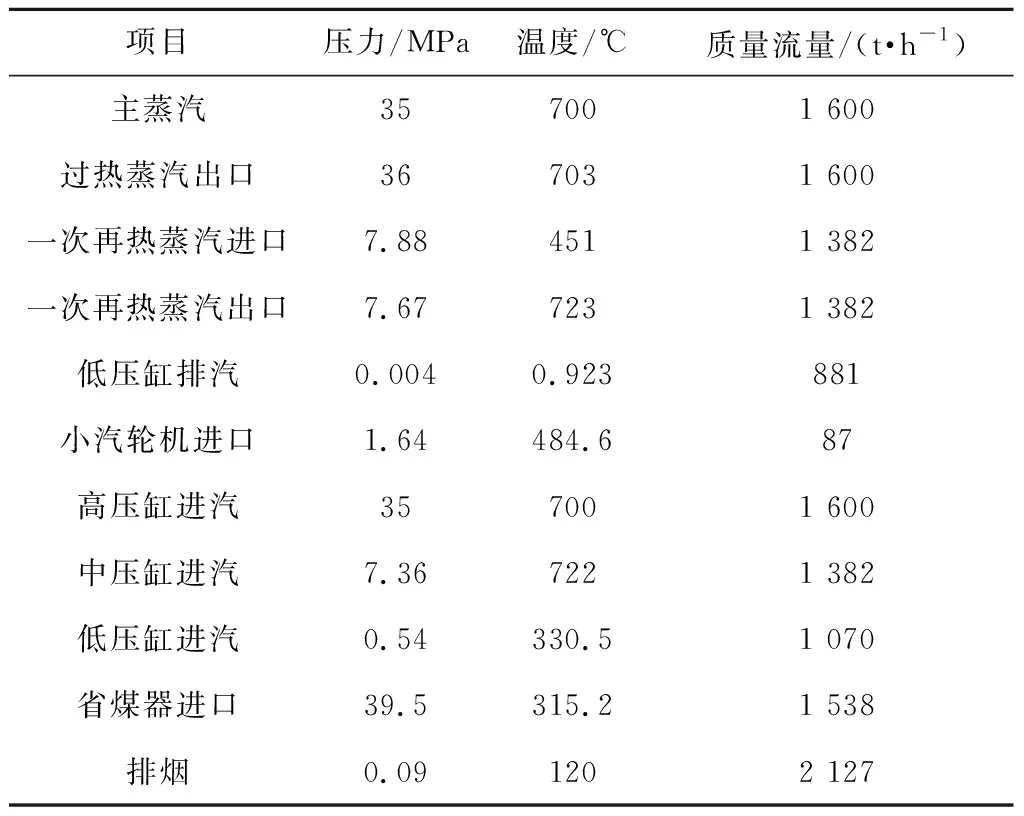

表1 700 ℃一次再热超超临界基准机组的基本参数Tab.1 Design parameters of 700 ℃ single reheat ultra-supercritical reference unit

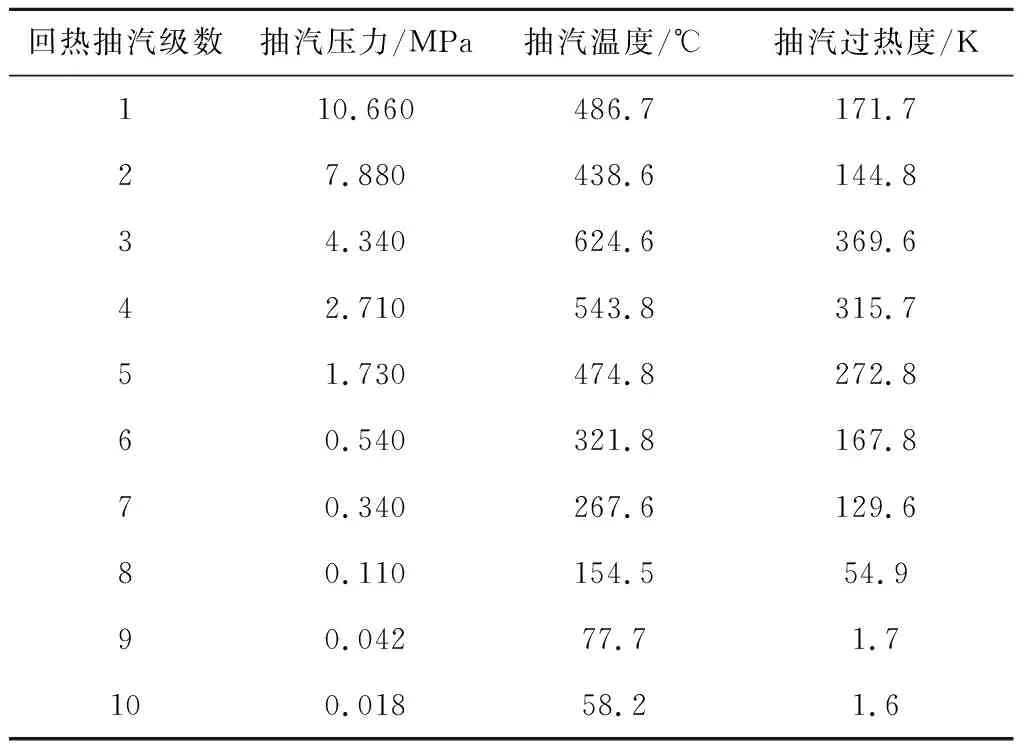

表2给出了基准机组在100%THA下各级回热抽汽过热度。由表2可以看出,该基准机组由于热力系统蒸汽初参数高,1~6级回热抽汽过热度均超过140 K,第3级回热抽汽过热度达到369.6 K,回热抽汽过热度比段立强等[6]文献中600 ℃二次再热机组高,因此回热加热系统存在较大的换热温差,会对机组的经济性造成较大影响。

表2 700 ℃一次再热超超临界基准机组回热抽汽过热度Tab.2 Steam extraction superheat degree of 700 ℃ single reheat ultra-supercritical reference unit

1.2 机组建模与单耗分析理论

1.2.1 机组建模和仿真

运用Ebsilon Professional(EB)软件对700 ℃一次再热超超临界机组热力系统建模,在不同负荷下对不同方案进行计算。EB可进行燃煤机组的系统性能计算和对热力系统各种运行负荷进行建模和仿真。EB软件的合理性已在600 ℃二次再热实际工程机组中得到验证,并在针对700 ℃二次再热超超临界机组研究的文献中进行了论证[6,7,11,13,15]。笔者根据文献资料和设计院热平衡图的数据建模,利用某600 ℃一次再热超超临界机组实际运行数据对EB进行校核,结果见表3,模拟结果与设计参数误差在允许范围内。

表3 600 ℃一次再热超超临界机组设计值与模拟值的对比Tab.3 Comparison between design values and simulation results of 600 ℃ single reheat ultra-supercritical unit

1.2.2 单耗分析法和评价模型

(1)

式中:ef为煤的比,kJ/kg;ep为电的比,kJ/(kW·h);qm,f为煤消耗质量流量,kg/s;P为发电量,kW;k为系统拥有的设备或过程的数量;Ii为第i个设备的耗损,kJ/s。

经变形得到燃煤发电机组的度电燃料单耗b,其表达式为:

(2)

式中:Δbi和bmin分别为第i个设备或过程的附加燃料单耗、理论最低燃料单耗,kg/(kW·h)。

理论最低燃料单耗为:

bmin=ep/ef

(3)

电力生产过程中各设备的附加燃料单耗计算公式为:

(4)

电厂发电效率η为:

η=122.9/b

(5)

2 700 ℃一次再热超超临界机组新系统设计与性能分析

2.1 采用BEST的700 ℃一次再热热力系统(方案1)

由基准机组的回热抽汽参数可以看出,1~7级回热抽汽的过热度偏高,尤其是3~6级回热抽汽的平均过热度达到281 K,因此为了降低3~6级回热抽汽的过热度,提出采用BEST的700 ℃一次再热热力系统(方案1),见图2。高压缸的部分排汽进入BEST做功并驱动给水泵,多余的排汽通过发电机发电。利用BEST的抽汽及排汽替代原基准机组3~6级回热抽汽,根据邓攀等[10]和阳虹等[17]的实际运行数据,BEST汽轮机缸效率可达90%,本方案BEST在100%THA负荷下的效率取90%。图3为基准机组与方案1抽汽过热度的对比,可以看出增加BEST后,抽汽过热度明显下降。方案1机组的发电煤耗为233.66 g/(kW·h) (100%THA下),比基准机组发电煤耗降低3.28 g/(kW·h),更能有效利用抽汽过热度热量,减少了不可逆损失,降低了煤耗。

图2 方案1的热力系统图Fig.2 The thermal system configuration of scheme 1

图3 700 ℃一次再热超超临界基准机组与方案1抽汽过热度的对比Fig.3 Comparison of extraction steam superheat degree between reference system and scheme 1 of 700 ℃ single reheat ultra-supercritical unit

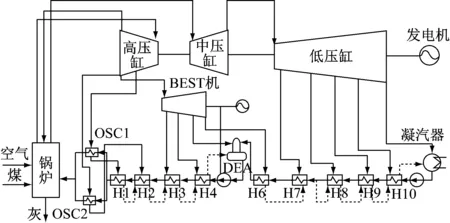

2.2 采用BEST+OSC的700 ℃一次再热热力系统(方案2)

由图3可知,采用BEST后3~6级回热加热器的回热抽汽过热度明显下降,但1级、2级和7级回热加热器的回热抽汽过热度依然较高,为进一步降低抽汽过热度,在方案1的基础上提出采用BEST+OSC的700 ℃一次再热热力系统方案。对1级、2级和7级如何布置OSC,采取7种组合方式进行比较,分别为1级回热抽汽加装OSC,2级回热抽汽加装OSC,7级回热抽汽加装OSC,1级+7级回热抽汽加装OSC,2级+7级回热抽汽加装OSC,1级+2级+7级回热抽汽加装OSC,1级+2级回热抽汽加装OSC。不同方案的热力性能指标对比见表4。由表4可知:在相同出力660 MW的前提下,7种组合方式中,发电煤耗最低的是1级+2级+7级回热抽汽加装OSC的方案,发电煤耗仅为232.01 g/(kW·h),但考虑技术经济性后,笔者选择集成BEST和1级+2级回热抽汽加装OSC的方案为优选的方案2,其发电煤耗为232.03 g/(kW·h),比基准机组发电煤耗降低4.91 g/(kW·h),比方案1发电煤耗降低1.63 g/(kW·h)。

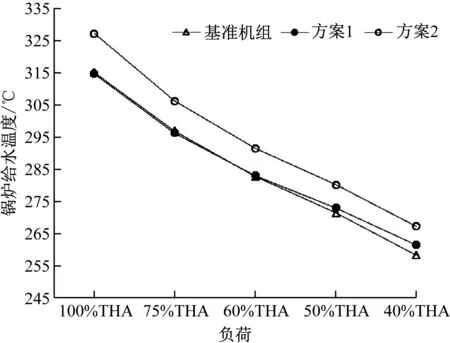

图4为方案2的热力系统图。图5和图6给出了100%THA下方案1、方案2与基准机组的回热加热器以及主要单元附加燃料单耗的对比。图7为不同负荷下3种方案锅炉给水温度的对比。从图4~图7可以看出:方案2在方案1的基础上显著降低了1级、2级回热加热器的附加燃料单耗;方案2与方案1和基准机组相比,锅炉、汽轮机、回热加热器的附加燃料单耗均有所下降,方案2采用1级+2级OSC后提高了锅炉的给水温度,减小了锅炉受热面的换热温差,提高了机组效率。

表4 不同方案热力性能的对比Tab.4 Comparison of thermal performance among different schemes

图4 采用BEST+OSC的700 ℃一次再热超超临界机组热力系统图(方案2)Fig.4 The thermal system configuration of 700 ℃ single reheat ultra-supercritical unit integrated with OSC and BEST (scheme 2)

图5 3种方案回热加热器附加燃料单耗对比Fig.5 Additional coal consumption of regenerative heaters in three schemes

图6 3种方案主要单元附加燃料单耗对比Fig.6 Additional coal consumption of main units in three schemes

图7 不同负荷下3种方案锅炉给水温度的对比Fig.7 The boiler feed water temperature of three schemes under different loads

3 不同方案机组不同负荷下回热抽汽过热度的对比

在实际运行中,机组大多处于滑压不同负荷运行,机组不同负荷下的热力性能研究对指导机组设计和运行意义重大。笔者使用EB软件对各方案进行不同负荷计算,不同负荷时遵循弗留格尔公式,见式(6)。方案1和方案2在不同负荷下抽汽过热度的变化趋势分别见图8和图9。

图8 不同负荷下方案1各级抽汽的过热度Fig.8 Steam extraction superheat degree of scheme 1 under different loads

图9 不同负荷下方案2各级抽汽的过热度Fig.9 Steam extraction superheat degree of scheme 2 under different loads

弗留格尔公式[18]如下:

(6)

式中:qm、T0、p0、p2分别为变负荷前通过汽轮机级组的蒸汽质量流量、温度、级前和级后压力,单位分别为t/h、℃、MPa、MPa;qm1、T01、p01、p21分别为变负荷后通过汽轮机级组的蒸汽质量流量、温度、级前和级后压力,单位分别为t/h、℃、MPa、MPa。

从图8和图9可以看出,方案2与方案1相比降低了1级和2级回热抽汽的过热度;1~6级回热抽汽过热度随着机组负荷的下降明显升高,而7~10级回热抽汽过热度随着机组负荷的变化较小。这是因为机组在不同负荷下,随着负荷的降低,蒸汽压力降低,而温度变化较小,造成各级抽汽的过热度随着负荷的降低而升高,低负荷下机组的损耗更大[5,16]。但方案1和方案2的抽汽过热度与基准机组相比均大幅降低。

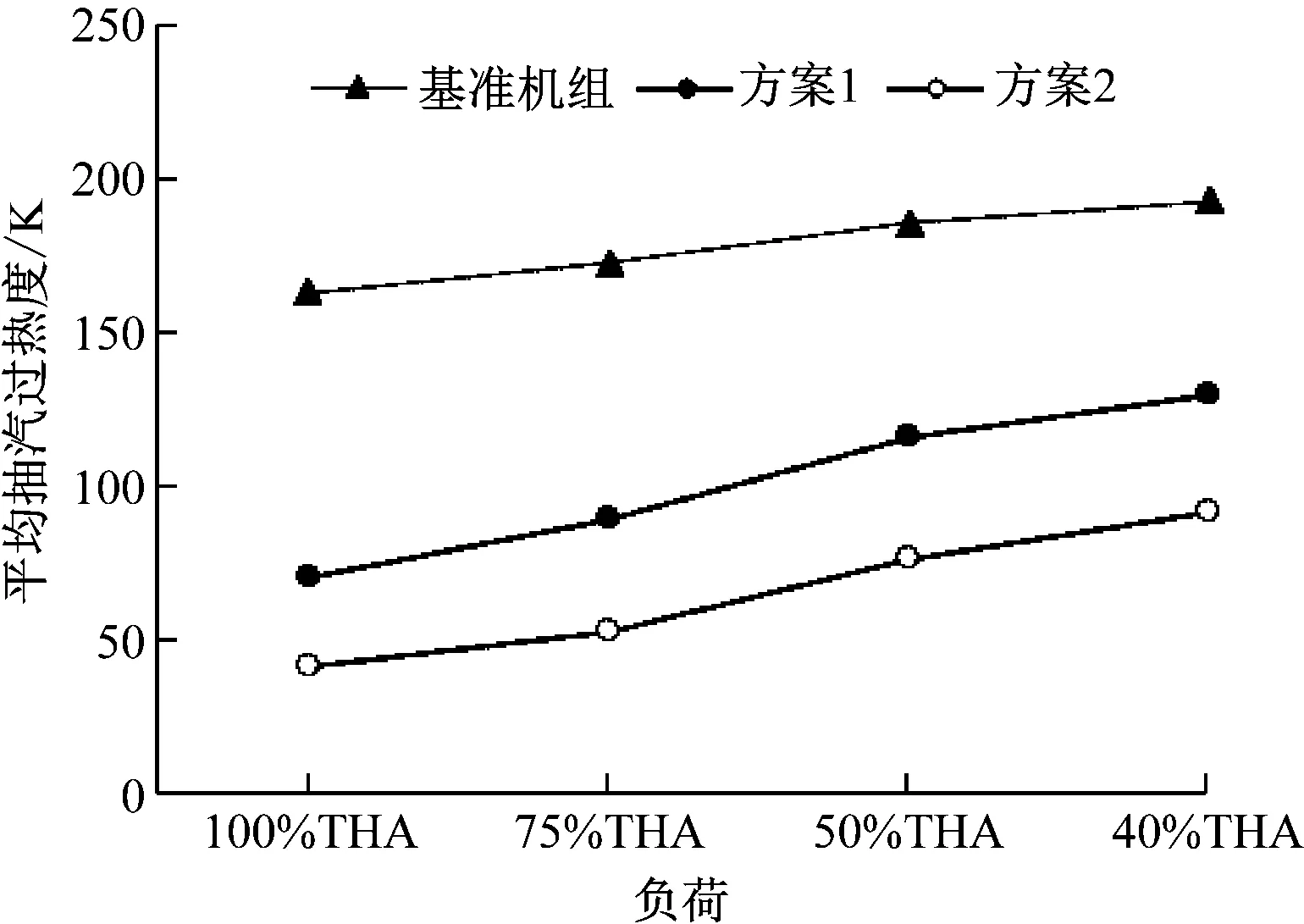

图10为不同负荷下不同方案的平均抽汽过热度。由图10可以看出,方案2各级抽汽的平均过热度低于基准机组和方案1,如100%THA下,方案1的平均抽汽过热度比基准机组降低92 K,方案2的平均抽汽过热度比基准机组降低121 K;在40%THA下,方案1的平均抽汽过热度比基准机组降低63 K,方案2的平均抽汽过热度比基准机组降低101 K。

图10 不同负荷下不同方案的平均抽汽过热度Fig.10 Average steam extraction superheat degree of three schemes under different loads

4 不同负荷下700 ℃一次再热超超临界机组热力系统的附加单耗分析

4.1 锅炉的附加单耗分析

表5给出了不同负荷下700 ℃一次再热超超临界机组方案1、方案2与基准机组锅炉的附加单耗对比。由表5可以看出:不同方案锅炉的附加单耗均随着机组负荷的降低而增大,但方案1、方案 2与基准机组相比,在60%THA以上时,锅炉的附加单耗低于基准机组,但在60%THA及以下时,锅炉的附加单耗高于基准机组;方案2的锅炉附加单耗始终低于方案1。这是因为基准机组与方案1、方案2进入锅炉的一次再热蒸汽质量流量不同,锅炉出口排烟温度也有差异。

表5 不同负荷下3种方案锅炉的附加单耗Tab.5 Additional coal consumption of boilers under different loads for three schemes g/(kW·h)

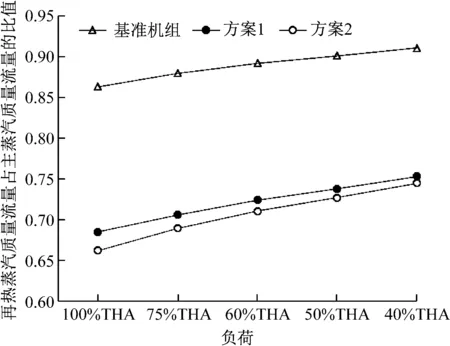

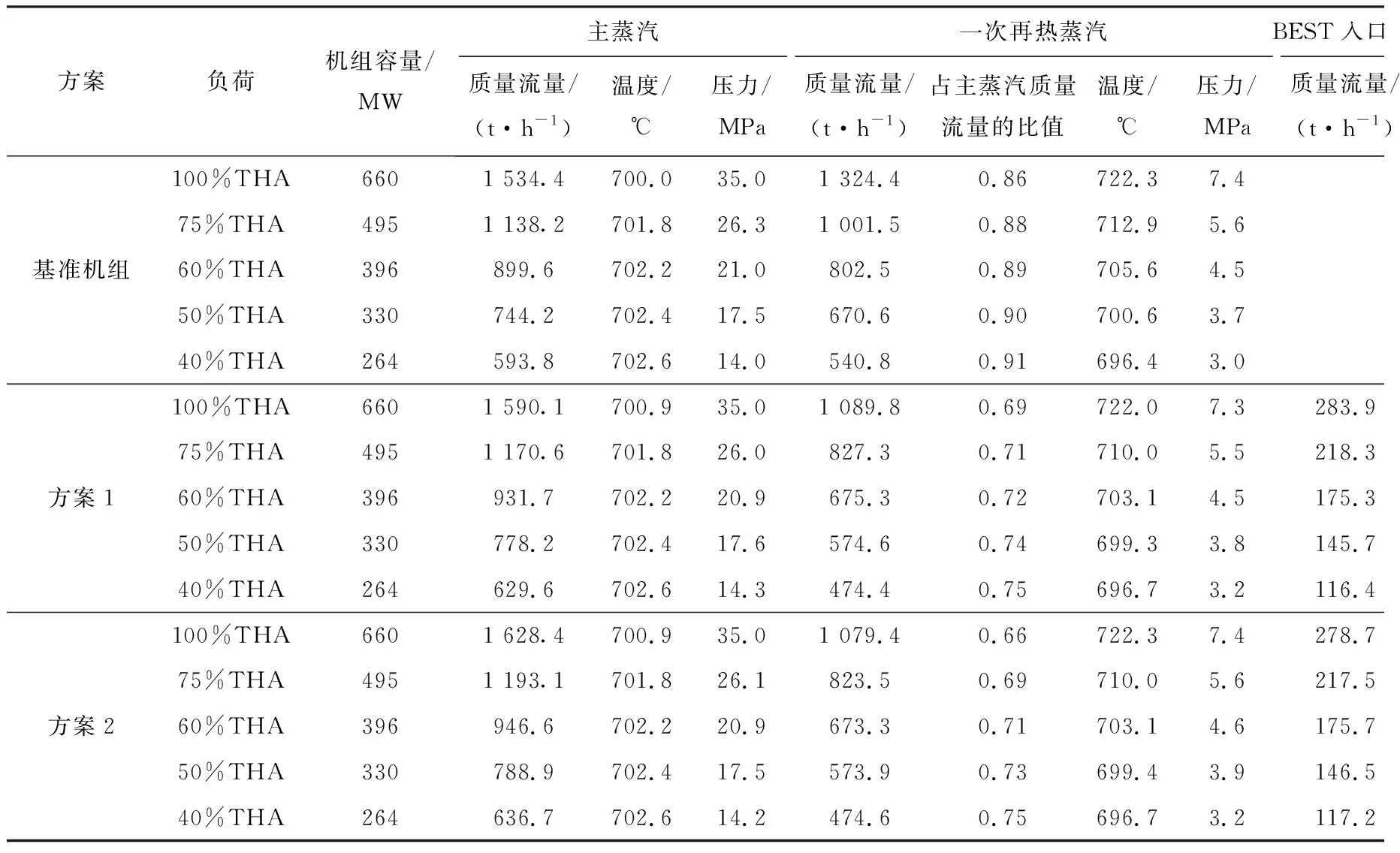

图11给出了不同负荷下3种方案锅炉的排烟温度。由图11可以看出,方案1、方案2的锅炉排烟温度高于基准机组,在低负荷下更加明显。图12给出了3种方案下一次再热蒸汽质量流量占主蒸汽质量流量的比值。由图12可以看出,基准机组一次再热蒸汽质量流量占主蒸汽质量流量的比值大于方案1和方案2,100%THA下基准机组、方案1、方案2一次再热蒸汽质量流量占主蒸汽质量流量的比值分别为86%、 69%和 66%。基准机组进入再热器的蒸汽质量流量(1 324.38 t/h)比方案1多234.6 t/h,比方案2多245.0 t/h,方案2与方案1在锅炉内的吸热量低于基准机组。

图11 不同负荷下3种方案的锅炉排烟温度Fig.11 Boiler exhaust gas temperature of three schemes under different loads

图12 3种方案一次再热蒸汽质量流量占主蒸汽质量流量的比值Fig.12 The ratio of the first reheat steam flow rate to the main steam flow rate for three schemes

4.2 汽轮机的附加单耗分析

表6为不同负荷下700 ℃一次再热超超临界机组3种方案汽轮机系统(高压缸、中压缸、低压缸、小汽轮机及BEST)的附加单耗。由表6可以看出,在50%THA以上时,方案1和方案2汽轮机总的附加单耗低于基准机组,50%THA负荷及以下时,方案1和方案2汽轮机总的附加单耗高于基准机组。主要原因为:(1) 方案1、方案2采用BEST后,将本来进入中压缸的一部分蒸汽送入BEST做功,而BEST的效率低于中压缸效率,在低负荷下与中压缸相比BEST的效率进一步降低,因为采用BEST降低了汽轮机侧的做功能力,在低负荷下BEST引起的削弱作用越明显。(2) 方案1、方案2与基准机组相比引起汽轮机各级抽汽量发生变化。图13和图14给出了方案1、方案2与基准机组相比在不同负荷下汽轮机的抽汽变化量。由图13和图14可以看出,随着负荷的降低,方案1高压缸的抽汽量比基准机组减少,低压缸的抽汽量也比基准机组减少,并随负荷变化不明显,而中压缸的抽汽量比基准机组逐渐增大。在100%THA负荷下,方案1的中压缸抽汽量比基准机组少23 t/h,但在75%THA负荷及以下方案1的中压缸抽汽量均大于基准机组,如50%THA负荷下方案1的中压缸抽汽量比基准机组多28 t/h。方案2高压缸的抽汽量比基准机组和方案1明显增加,但随着负荷的降低抽汽量增加值逐渐减少,50%THA负荷以下时低于基准机组,方案2低压缸抽汽量低于基准机组,中压缸抽汽量随着负荷的降低逐渐高于基准机组。上述两方面因素的结果造成在50%负荷以下时,方案1和方案2汽轮机的总附加单耗均高于基准机组。

表6 不同负荷下3种方案汽轮机系统的附加单耗Tab.6 Additional coal consumption of steam turbine under different loads for three schemes g/(kW·h)

图13 不同负荷下方案1与基准机组相比汽轮机的抽汽变化量Fig.13 Reduced mass flow rates of cylinders extraction steam of scheme 1 compared with the reference unit under different loads

图14 不同负荷下方案2与基准机组相比汽轮机抽汽的变化量Fig.14 Reduced mass flow rates of cylinders extraction steam of scheme 2 compared with the reference unit under different loads

4.3 回热加热器的附加单耗分析

表7给出了不同负荷下3种方案回热加热器的附加单耗。由表7可以看出,方案1、方案2的回热加热器附加单耗在不同负荷下始终低于基准机组,这是因为方案1、方案2降低了抽汽过热度,回收利用了过热抽汽的热量;基准机组回热加热器的附加单耗随着负荷的降低而降低,方案1、方案2回热加热器的附加单耗随负荷的降低先下降后略有升高;不同负荷下(除100%THA下),方案2回热加热器的附加单耗略大于方案1。

表7 不同负荷下回热加热器的附加单耗Tab.7 Additional coal consumption of regenerative heater under different loads g/(kW·h)

4.4 凝汽器的附加单耗分析

表8给出了不同负荷下3种方案凝汽器的附加单耗。由表8可以看出,基准机组和方案1、方案2的凝汽器附加单耗均随着负荷的降低而逐渐降低,但是50%THA及以下时,方案1凝汽器的附加单耗高于基准机组,60%THA及以下时,方案2凝汽器的附加单耗高于基准机组。这是因为随着负荷的降低,方案1、方案2进入凝汽器的蒸汽质量流量逐渐大于基准机组。表9给出了不同负荷下3种方案进入凝汽器的蒸汽质量流量。由表9可以看出,方案1和方案2从50%THA以后进入凝汽器的蒸汽质量流量大于基准机组,增加了冷端损失。

表8 不同负荷下凝汽器的附加单耗Tab.8 Additional coal consumption of condenser under different loads g/(kW·h)

表9 不同负荷下3种方案进入凝汽器的蒸汽质量流量Tab.9 The mass flow rate of steam entering condenser of three schemes under different loads t/h

4.5 机组整体性能对比分析

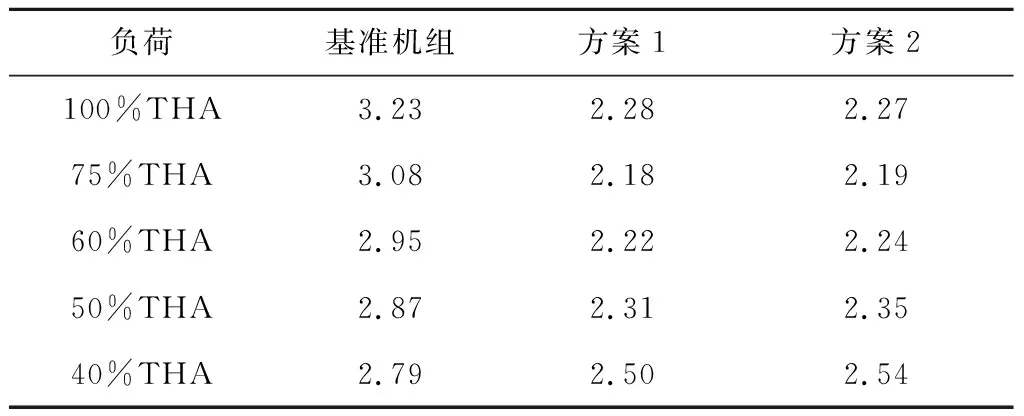

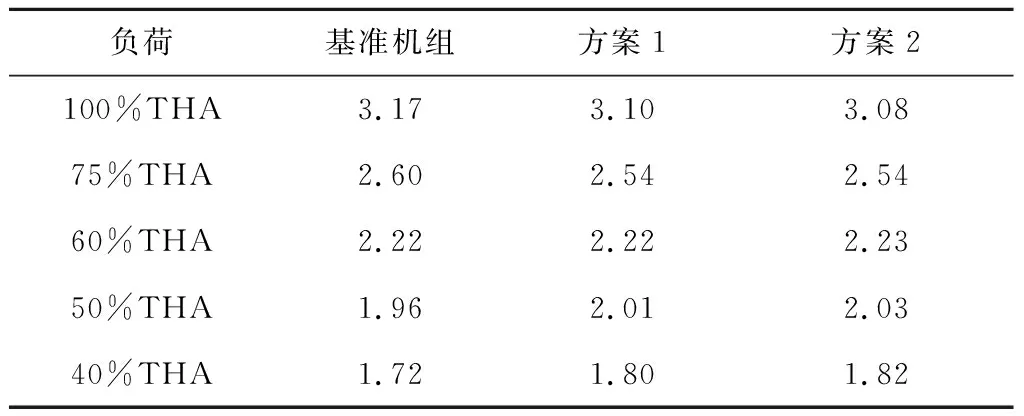

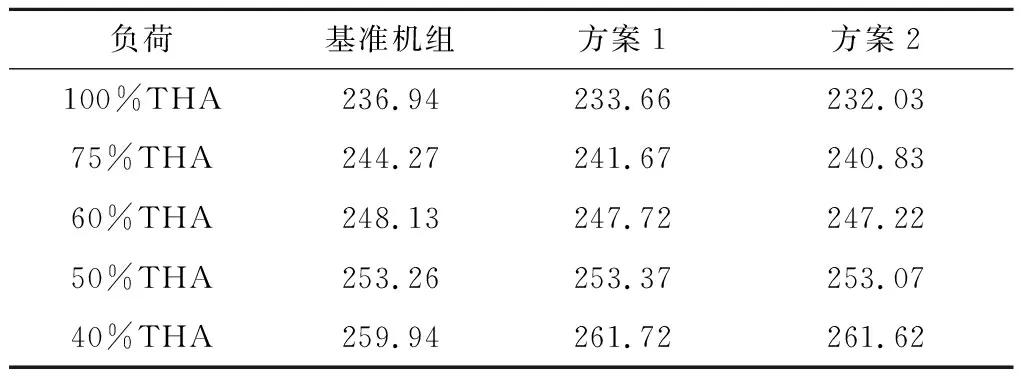

表10给出了不同负荷下3种方案机组的发电煤耗对比。图15为方案1与方案2相对于基准机组的度电节煤量。可以看出,随着负荷的降低,不同方案机组发电煤耗均逐渐增大,方案2的发电煤耗始终低于方案1,但随着负荷的降低,方案1、方案2与基准机组相比节煤效果逐渐减弱,并在低负荷时降至负值;在50%THA以上时,方案1的发电煤耗低于基准机组,但是在50%THA及以下时方案1的发电煤耗高于基准机组;与基准机组相比,40%THA以上时,方案2的发电煤耗低于基准机组,但是40%THA及以下时,方案2的发电煤耗高于基准机组。说明集成BEST的方案在较高负荷时具有节能优势,但在低负荷时不带BEST的基准机组更有节能优势。

表10 不同负荷下3种方案机组的发电煤耗Tab.10 The power generation coal consumption of three schemes under different loads g/(kW·h)

图15 不同负荷下方案1和方案2相对基准机组的度电节煤量Fig.15 The coal saving amount per kW·h of schemes 1 and schemes 2 compared with the reference unit under different loads

由以上分析可见,增加BEST的方案对700 ℃一次再热超超临界机组不只是起到正向作用,在低负荷时采用BEST方案的机组煤耗会高于基准机组,起到负面作用。这是因为:(1) 方案1和方案2利用了回热加热器的抽汽过热度热量,从回热加热器端节约了能量,回热加热器单耗低于基准机组。(2) BEST方案降低了中压缸的做功能力,表11为不同方案机组性能参数对比,可以看出采用BEST后将本来进入中压缸做功的一部分蒸汽送入BEST做功(如方案1在100%THA时送入BEST的蒸汽质量流量为283.9 t/h),BEST的效率没有中压缸效率高,低负荷下效率比中压缸进一步降低,因此降低了汽轮机的做功能力;同时低负荷下方案1和方案2锅炉的附加单耗高于基准机组,低负荷下方案1、方案2凝汽器的附加单耗也增加。各个设备单元综合效果是方案1和方案2在高负荷下具有较好的节能效果,但在低负荷下不具有节能效果。因此,对700 ℃一次再热超超临界机组而言,BEST方案适合较高负荷运行的机组,设计时要考虑机组负荷率情况,再决定是否采用BEST方案。

表11 3种方案机组性能参数对比Tab.11 Comparison of thermal performance among three schemes

5 结 论

(1) 与基准机组相比,方案1采用BEST替代3~6级回热加热器,降低了抽汽的过热度,方案2在方案1的基础上对1级、2级回热抽汽加装2级OSC,进一步降低了1级、2级回热抽汽的过热度,提高了锅炉给水温度。

(2) 100%THA下,方案1的发电煤耗为233.66 g/(kW·h),比基准机组降低3.28 g/(kW·h),方案2的发电煤耗为232.03 g/(kW·h),比基准机组降低4.91 g/(kW·h),比方案1的发电煤耗降低1.63 g/(kW·h)。

(3) 不同负荷下,随着机组负荷的降低,方案1与方案2相对基准机组的节煤效果逐渐减小,在低负荷时达到负值,方案1的发电煤耗在50%THA以上时低于基准机组,但在50%THA及以下时高于基准机组,方案2的发电煤耗在40%THA以上时低于基准机组,但在40%THA及以下时高于基准机组。说明集成BEST的方案在较高负荷时具有节能优势,但在低负荷时基准机组更具节能优势。

(4) 对于700 ℃一次再热超超临界机组,采用BEST后,降低了回热加热器的抽汽过热度,从回热加热器端节约了能量,但降低了中压缸的做功能力。BEST方案适合较高负荷运行的机组,设计时要充分考虑机组负荷率情况。