不同退火温度对Al-Zn-Mg-Mn合金板性能及组织演变的影响

龙梦君,姜 锋,,路丽英,3,吴飞飞,范福送

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 轻合金研究院,湖南 长沙 410083;3.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

Al-Zn-Mg系合金属于可热处理强化合金,以其比强度高、密度低、热加工性优良、耐蚀性好、力学性能良好等优点,被广泛应用于航空航天领域[1-2]。Al-Zn-Mg系铝合金最主要的强化机制来源于镁元素及锌元素的固溶强化和沉淀硬化作用,二者又以沉淀硬化为主要强化机制[3-4]。Al-Zn-Mg系合金作为可热处理强化合金,其时效析出过程决定了其性能[5]。研究发现:Al-Zn-Mg系合金的时效析出序列为SSSS→GP区→非平衡η′相→平衡相η(MgZn2),其中非平衡相η′被认为是Al-Zn-Mg系合金主要的强化相,合理地调控沉淀相的析出并控制其析出速度,获得适宜的析出相大小和分布是获得合金优异性能的关键[6-8]。随着经济各个领域的发展,对合金性能的要求不断提高,过去几十年来,许多学者大多数将研究中心放在析出相和热处理方法上[9-10]。而对Al-Zn-Mg系合金在大变形领域的研究还很少,剪切带等变形组织引起材料破坏的途径仍然不清楚[11]。因此,本课题通过引入大变形量热轧及冷轧的加工硬化作用,结合OM、SEM、TEM等手段,探究Al-Zn-Mg-Mn合金板经不同温度退火后性能的变化规律、拉伸断裂行为以及组织的演变行为,旨在充分挖掘该合金的性能,为其提供理论和试验依据。

1 试验材料与方法

试验材料为某工厂生产的30 mm厚的Al-Zn-Mg-Mn合金热轧板,其主要化学成分见表1。试样取自热轧板中心区域,试样经稳定化退火后热轧成9 mm厚板,随后420 ℃保温4 h后淬火,经多道次冷轧成3.5 mm冷轧板。试样总变形量为88%,其中冷轧总变形量为60%。从冷轧板上用线切割法切取尺寸为20 mm×12.5 mm×3.5 mm试样。为研究试样在不同退火温度下合金组织及性能的变化规律,将冷轧至3.5 mm厚的试样分别在100 ℃、200 ℃、250 ℃、300 ℃、350 ℃、400 ℃、450 ℃、500 ℃、550 ℃退火1 h,为了保留合金退火时的状态,退火后对试样水淬处理。试样表面经机械打磨并抛光后,分别在HW187.5型布洛维硬度计及D60K数字金属电导率测量仪上测量其硬度和电导率,每个试样分别取三个位置进行测量,再取其平均值作为最终结果。按照国标GB/T 228-2002沿轧制方向切取拉伸试样,拉伸试验在MTS-810力学试验机上进行,拉伸速度为2 mm/min。金相试样采用Leica DFC295金相显微镜观察,观察面为冷轧板材的纵断面。金相试样的电解抛光液为10 mL HClO3+90 mL C2H5OH,抛光电压为18 V,电解抛光时间为20 s。在FEI QUANTA-200扫描电镜下观察拉伸试样的断口形貌,显微组织在透射电镜TecnaiG2F20ST上分析,加速电压为200 kV。所有透射样品经机械减薄至100 μm后再双喷减薄,减薄双喷液为(体积分数)30%HNO3+70%CH3OH,电流为65 mA,电解减薄温度低于-20 ℃。

表1 试验用Al-Zn-Mg-Mn合金板材的化学成分(质量分数/%)

2 试验结果

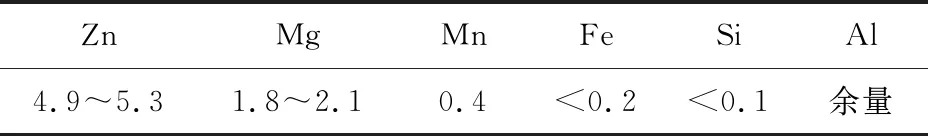

2.1 不同退火温度对合金板硬度和电导率的影响

不同温度退火条件下试验合金板的布氏硬度及电导率变化如图1所示。由图1可见,冷轧状态未退火的合金板硬度较高(127 HB),其电导率为18 MS/m;在较低温度(100 ℃)退火1 h后,合金板硬度没有明显变化;随着退火温度升高,其硬度呈现单调下降趋势;在100 ℃~350 ℃退火1 h后,硬度下降趋势十分显著;当退火温度在350 ℃以上,合金板硬度依旧保持下降趋势,但变化较为平缓。 在较低温度退火合金板的电导率逐渐升高,250 ℃1 h退火后电导率达到峰值(23.1 MS/m);在250 ℃~550 ℃范围,其电导率随着退火温度的升高呈单调下降趋势。

图1 试验合金板的硬度及电导率随退火温度(保温1 h)的变化曲线

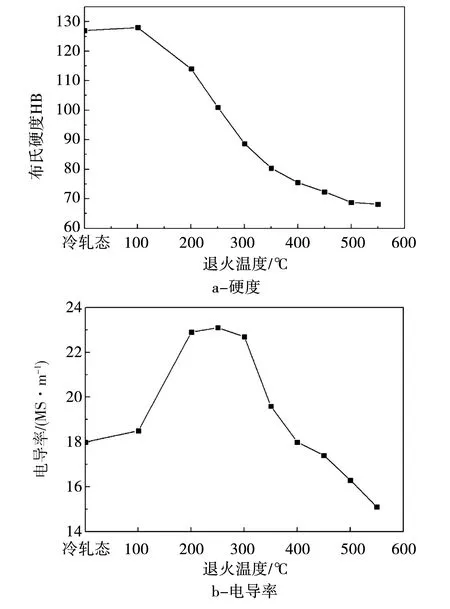

2.2 不同温度退火1 h后试验合金板的显微组织及演变规律

根据试验合金再结晶温度的大致范围,选取冷轧态、350 ℃1 h、450 ℃1 h和550 ℃1 h退火态共4组试样分别用金相显微镜观察,结果如图2所示。从图2a中可以看出,冷轧态在轧制方向晶粒被拉长呈纤细状,是典型的纤维晶。由于试验合金变形量大且在轧制过程中受力不均匀,导致晶粒在轧制方向上产生局部不均匀变形,在宏观上产生类似于波浪状的剪切带组织,且存在大量纵横交错的剪切带。350 ℃退火1 h后(图2b),相比于冷轧态,试验合金此时开始发生再结晶,但总体仍然保持冷轧态组织,主体形貌仍为纤维组织;试验合金内部仍然存在大量剪切带组织,并且在剪切带附近的晶粒尺寸明显大于其他区域的,说明此时试验合金发生局部再结晶并且在剪切带附近的晶粒优先再结晶。450 ℃退火1 h后(图2c),试验合金发生大量再结晶及晶粒长大现象,视野区域中晶粒尺寸不一,剪切带附近优先长大的晶粒明显比其他区域的晶粒尺寸大;剪切带的大晶粒附近还能观察到许多新生小晶粒,晶粒有进一步再结晶及长大的趋势。随着退火温度的进一步升高,550 ℃退火1 h后,剪切带组织完全消失,合金内部发生完全再结晶现象,晶粒尺寸相差甚大,局部区域发生晶粒合并现象并导致晶粒粗化,在大晶粒周围仍然存在大量的小晶粒,见图2d。

图2 不同温度退火处理后试验合金的金相组织

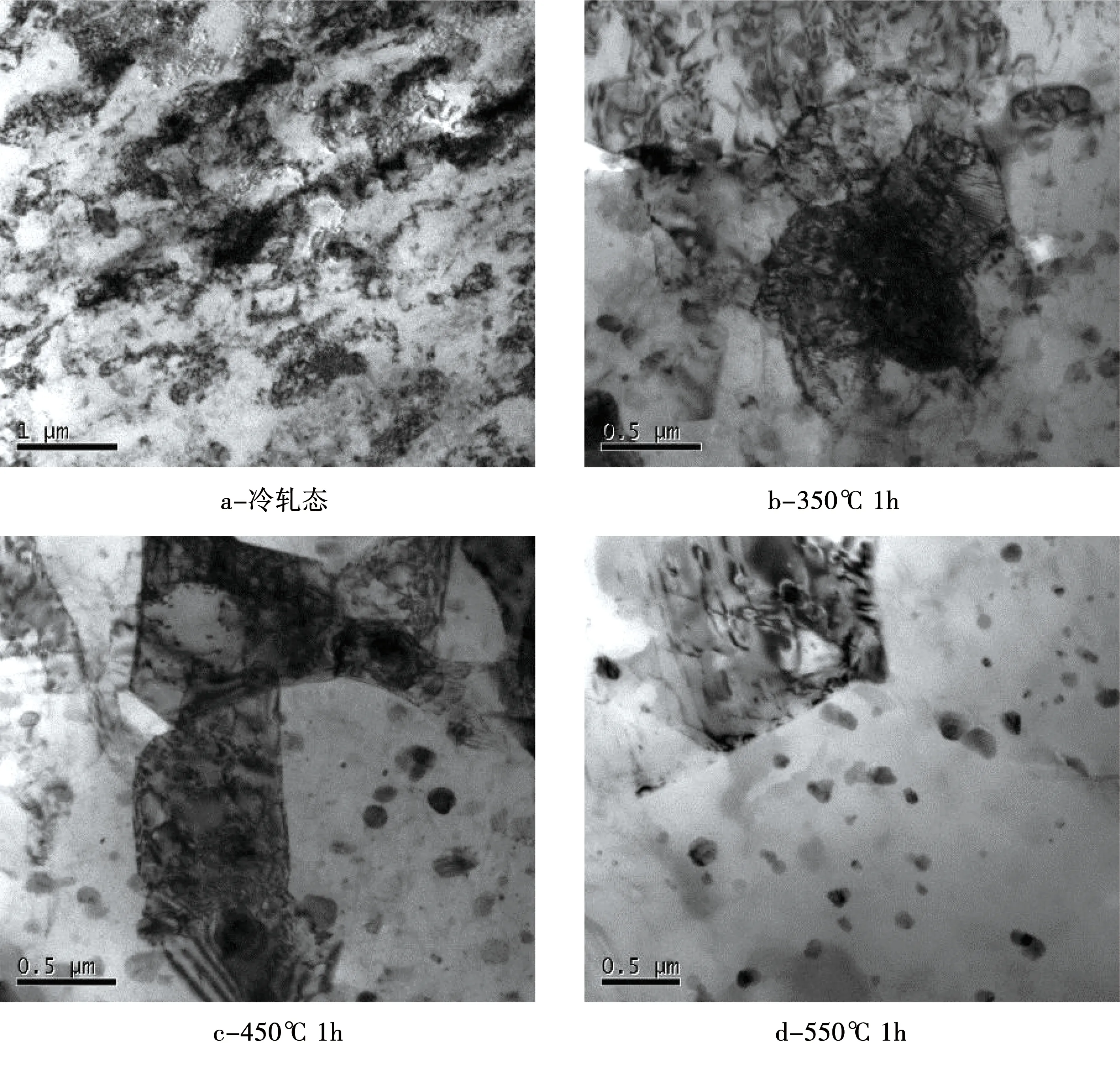

图3为Al-Zn-Mg-Mn合金试样在不同温度退火微观组织演变的透射电子显微分析。从图3a可知,在大变形量冷轧过程中,合金内部大量的不均匀变形导致位错密度大幅度增加,大量的位错堆积形成位错墙,且可以观察到部分位错相互缠结形成位错胞。合金经350 ℃1 h退火后,位错开始迁移并形成位错墙,冷轧状态的各位错胞彼此分割,而这些位错墙与胞状组织等亚结构分隔出的不同区域在退火过程中成为形核质点并向亚晶结构转变(图3b)。当退火温度升到450 ℃时,晶粒内部位错和位错胞基本消失,由位错墙和位错胞分割出的区域转变为亚晶,此时合金内部存在大量亚晶结构,说明此时再结晶已经大面积发生,并且在亚晶内部能清晰地观测到大量的MgZn2粒子(见图3c)。如图3d可见,合金经550 ℃1 h退火后,再结晶进程大幅度加快,此时纤维组织逐渐被等轴晶所代替,晶界平直,有明显的三叉晶界,表明此时合金内部已经发生了完全再结晶现象。

图3 不同温度退火后试验合金的TEM图

2.3 不同温度退火1h后试验合金板的力学性能及拉伸断口形貌

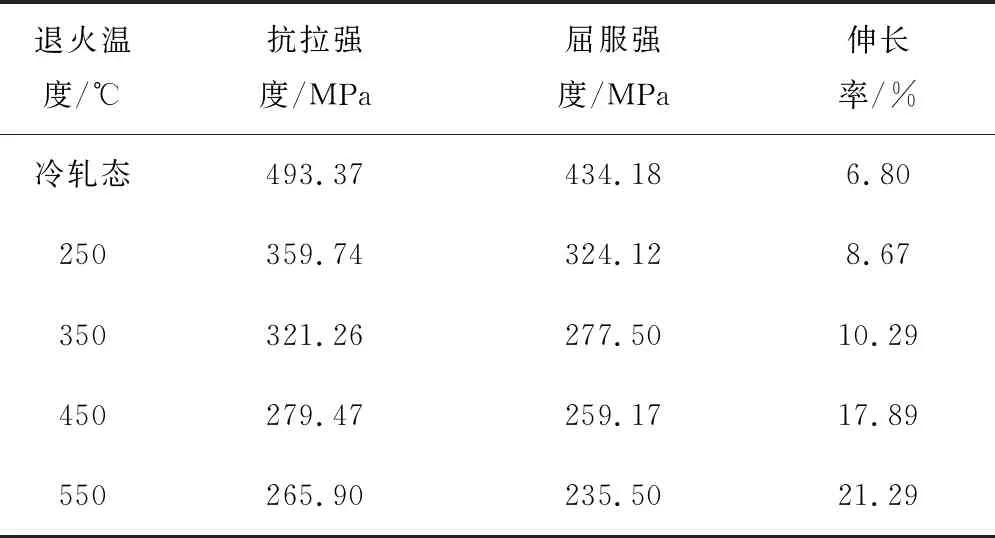

表2列出试验合金板冷轧态及经过不同温度退火后的力学性能。从表2可以看出,冷轧态试样的抗拉强度和屈服强度最高、分别为493.37 MPa和434.18 MPa,其伸长率最低、为7.11%;随着退火温度逐渐升高,其抗拉强度和屈服强度呈单调下降的趋势,而伸长率则为单调上升趋势。当退火温度低于350 ℃时,其抗拉强度和屈服强度迅速降低,而伸长率上升趋势不太明显;当退火温度高于350 ℃时,其抗拉强度和屈服强度下降趋势变缓,下降幅度不大,而伸长率上升趋势显著;当退火温度为550 ℃时,其抗拉强度和屈服强度降到最低,分别为265.9 MPa和235.5 MPa,而伸长率最高达到21.59%。

表2 不同温度(保温1 h)退火后试验合金试样的力学性能

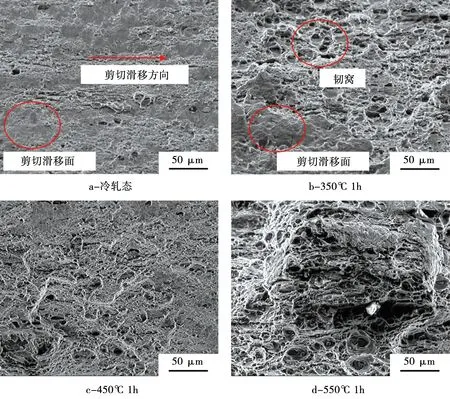

不同温度退火试样的拉伸断口形貌如图4所示。从图4a可以看出,在单轴拉应力的情况下,冷轧态试样沿着特定的滑移系方向发生滑移,断裂面存在大量的滑移平面,无明显韧窝存在,这些滑移平面光滑且垂直,为典型的脆性断裂;当试样在350 ℃1 h退火后,拉伸试样断裂面上平滑的滑移面逐渐减少,局部区域滑移面逐渐被大小不一、深浅不一的韧窝所取代(图4b),此时断裂方式逐渐由剪切断裂向韧性断裂方式转变,呈典型的混合型断裂;随着退火温度升高到450 ℃,其试样拉伸断裂面上垂直的滑移面基本完全消失,断裂面为形状大小各异的韧窝(图4c);而当退火温度进一步升高至550 ℃,此时拉伸试样断裂方式已经完全由剪切断裂转变为韧性断裂,相比于450 ℃退火的试样,550 ℃高温退火的断裂面上韧窝分布更密集,尺寸更大,呈典型的塑性断裂(见图4d)。

图4 不同温度稳定化退火处理后试验合金的微观断口形貌

3 分析与讨论

3.1 不同退火温度对试验合金板硬度及电导率的影响

试验合金经大变形量冷轧后,由于加工硬化作用,内部位错迅速堆积,内部应力累积,导致合金硬度增大。在较低温度(350 ℃)退火1 h后,试验合金晶内位错朝晶界移动,内应力减小,此时基体中MgZn2相析出,导致固溶强化作用降低,在回复和固溶强化降低的双重作用下,试验合金硬度下降很快。而当退火温度高于350 ℃时,虽然试验合金内部发生回复作用,且开始发生再结晶,但由于MgZn2相的回溶,固溶强化效果逐渐明显,此时合金硬度下降减缓。在多组元合金中,铝基体中的固溶原子引起的点阵畸变对电子的散射作用比沉淀析出第二相引起的散射作用更大[12]。在较低温度下退火时,从合金基体中逐渐析出大量的平衡相,导致合金基体中的溶质原子逐渐减少,固溶原子引起的点阵畸变大幅度降低,对电子的散射概率大大减小,电导率也因此逐渐增大。而随着退火温度的进一步升高,在350 ℃以上温度退火处理,晶界和晶内析出的MgZn2又逐渐回溶到基体,试验合金基体中溶质原子又逐渐增多,从而导致对电子散射概率逐渐增加,电导率呈单调下降趋势。

3.2 不同温度退火对试验合金板显微组织演变及拉伸断裂行为的影响

冷轧过程中由于基体的局部不均匀变形,导致试验合金内部大量位错堆积并缠结,因此在冷轧过程中诱发了大量的剪切带组织产生。从图2a和图3a可知,由于剪切带组织中大量位错堆积及加工硬化所带来的变形储能,导致合金在退火过程中优先在不均匀变形区域发生再结晶[13]。在低温退火时,位错向晶界移动,位错墙和位错胞及大量亚结构的生成为再结晶提供了大量的优质形核点,而位错墙以及位错胞分隔出的区域为后续亚晶的长大提供了能量和形核位置。随着退火温度的升高,在450 ℃退火时,试验合金内部发生大规模的再结晶(见图2c和图3c),此时位错及位错胞基本消失,由亚结构演变而来的晶粒有进一步长大的趋势。当退火温度升至550 ℃时,此时试验合金发生完全再结晶现象,图2d中可以看出此时等轴晶代替了冷轧状态下的纤维组织,在透射显微分析中也呈现出了典型的三叉晶,说明此时晶粒已经完全再结晶,无长大趋势。

由于试验合金内部大量剪切带组织的存在,剪切带内部积累大量应变储能,加工硬化虽引入大量位错缺陷,位错这一类缺陷引起的点阵畸变而产生的大量应变能是导致合金产生硬化的原因[14]。从图4a可以看出,冷轧状态下合金试样的拉伸断口平滑,断口表面有大量滑移带,呈典型的脆性断裂。随着退火温度升高,从拉伸断口形貌及力学性能可知,在再结晶的过程中,试验合金试样拉伸断裂方式呈现出不同特点。随着温度升高,伴随回复和再结晶的进行,试验合金在退火过程中逐渐软化,抗拉强度逐渐降低,伸长率却呈单调递增趋势。相比于冷轧状态的拉伸断口形貌,低温退火后试样的拉伸断口表面平滑的滑移带逐渐被浅小的韧窝所代替,但断裂面仍存在平直的滑移带,表明此时断裂方式逐渐从脆性断裂向韧性断裂过渡,为典型的混合型断裂(图4b)。随着退火温度进一步上升,再结晶进程进一步加快,晶粒的长大在降低试验合金强度性能的同时有助于伸长率显著提高,因此在经550 ℃退火后,强度性能大幅度下降,伸长率却大幅度上升,试验断口完全被大小不一的韧窝所代替,此时合金断裂方式已经完全由脆性断裂转变为韧性断裂。

4 结 论

1)冷轧状态下试验合金内部位错堆积,应力大量累积,加工硬化效果显著,试验合金硬度较高,电导率较低。

2)在不同温度退火过程中,随着退火温度升高,MgZn2亚稳相先沉淀析出然后回溶,硬度逐渐降低,电导率先升高后降低,在250 ℃1 h退火平衡相析出最充分,电导率最高。

3)冷轧过程中产生的大量位错以及亚结构提供了大量的形核质点,经350 ℃1 h退火后,试验合金优先在剪切带组织开始发生再结晶现象;随着退火温度升高,再结晶程度加大;经不同温度退火后的试验合金拉伸试样断裂呈现不同特点,从脆性断裂逐渐转向混合型断裂并最终完全转变为韧性断裂。