冷轧过程中铝粉产生的机制及其影响因素

黄成强,李福林

(奥科宁克(秦皇岛)铝业有限公司,河北 秦皇岛 066003)

奥科宁克(秦皇岛)铝业有限公司2008年从美国VAII引进2#冷轧机,其主要组成部分:上料提升架,准备站,开卷机,对中设备,前馈测厚仪,张紧辊,喷射横梁,轧制辊系,空气吹扫系统,板形监测系统,后馈测厚仪,卷取机,打带机,卸料提升架。该冷轧机为精整厂提供合格的卷材和板材[1],生产的合金为1×××系、3×××系、5×××系、6×××系铝合金。主要客户有波尔、太平洋、宏泰等大型制罐厂和罐车厂家等。

随着人们生活水平的提高,不但要满足终端消费者的物质感受,而且也要满足其消费过程中带来的精神享受。作为铝及铝合金轧制产品,除了满足下游客户对材料的性能要求和形状尺寸要求外,也需要考虑终端客户对外观的视觉感受。1×××铝合金的抛光或阳极氧化的化妆品、包装盒用产品,3×××铝合金的原铝色或浅色罐料产品,5×××铝合金的高端阳极氧化电子产品和拉杆箱产品,6×××铝合金汽车板产品,等等,每一寸板材表面都需要达到艺术品的要求。

铝及铝合金板带材在轧制过程中,尤其冷轧轧制过程中,需要保持干净的表面,最终才能生产出高表面质量的产品。铝粉的产生和控制就尤为重要。据不完全统计,我国铝加工企业乃至全球铝加工企业,由于表面质量缺陷产生的非预计废品占总非预计废品的2/3以上。而表面质量缺陷产生的原因,大多数与轧制过程中产生的铝粉过多有关。国内一些铝加工企业,为了缓解在冷轧轧制过程中产生过多的铝粉问题,在生产5182铝合金罐盖产品时,在中间道次增加清洗,以减少表面铝粉,避免了后道工序铝粉团压入而产生的表面质量缺陷问题。这样虽然减少了铝粉过多产生的额外非预计废品,但无形当中增加了成本和加工周期。2008年,我公司开始对不同合金、不同生产工艺流程、轧辊的磨削、冷轧压下量、冷轧轧制油添加剂等因素进行研究,取得了较为理想的效果,能够满足1×××、3×××、5×××和6×××系铝合金所有高表面质量产品的要求,并且实现了与铝粉有关的非预计废品为零的目标.

1 铝粉产生的机制

稳定轧制过程中,轧辊与轧件的摩擦为滑动摩擦。轧制过程中虽然有运动的轧辊和轧件把润滑剂带入逐渐收敛的楔形间隙,但辊缝内油膜厚度很小,难以保证完全的流体润滑。因此轧辊上微凸起和轧件上微凸起粘着,当轧辊和轧件相对滑动时,粘接点被剪断,同时坚硬的轧辊微凸起压入软质轧件,犁沟软质的轧件表面,磨损轧辊和轧件。铝粉主要是轧辊与轧件之间的磨损引起的。

为减少轧制过程中铝粉产生量,应减小轧辊表面粗糙度,增加油膜强度和厚度,减少轧辊与板带的相对滑动以及减轻轧辊表面与铝的粘着力。

2 铝粉检测方法和试验方案及结果

2.1 标准化铝粉定量检测的方法

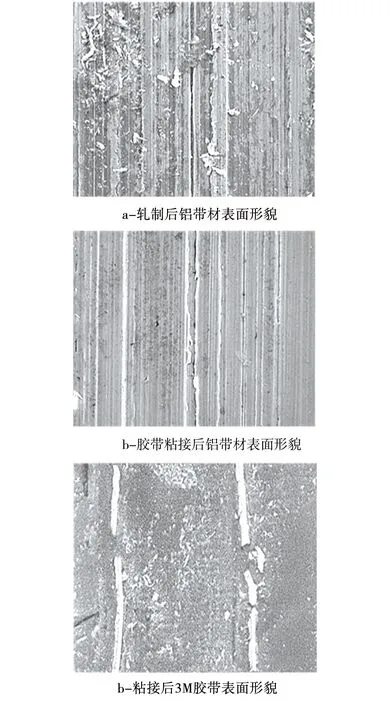

目前,铝加工业内有两种铝粉测试方法:一种是采用白棉布包裹在重锤端面(参考图1),在恒定压力下重锤在铝带材表面滑动固定的长度,通过扫描仪扫描白布来评定灰度值(参考图2),从而定性的评估铝带材表面的铝粉量。由于这种检测方法受铝粉颗粒尺寸和检测条件限制不能定量判定铝粉量。第二种方法是采用胶带/X射线荧光光谱法(Tape/XRF)进行定量检测,这是美国铝业公司(奥科宁克前)开发的,首先采用辊轮将3M胶带压实在铝带材表面,然后撕下,这样非常细小的铝粉(约20 nm)及尺寸大一点的铝屑(1 μm~50 μm)都被收集在胶带的表面,见图3;将胶带镶嵌在玻璃板上,采用Oxford Lab-X3000 X射线荧光光谱检测仪或便携式Lab-X3000X射线荧光光谱检测仪进行检测;根据X射线荧光光谱检测仪检测出的强度与铝粉量回归出一条相关性直线,这样就可以定量检测铝粉的含量。

图1 重锤和白布检测法

图2 恒压下白布上的铝粉

图3 3M胶带粘接前后铝带材表面形貌

2.2 试验方案及结果

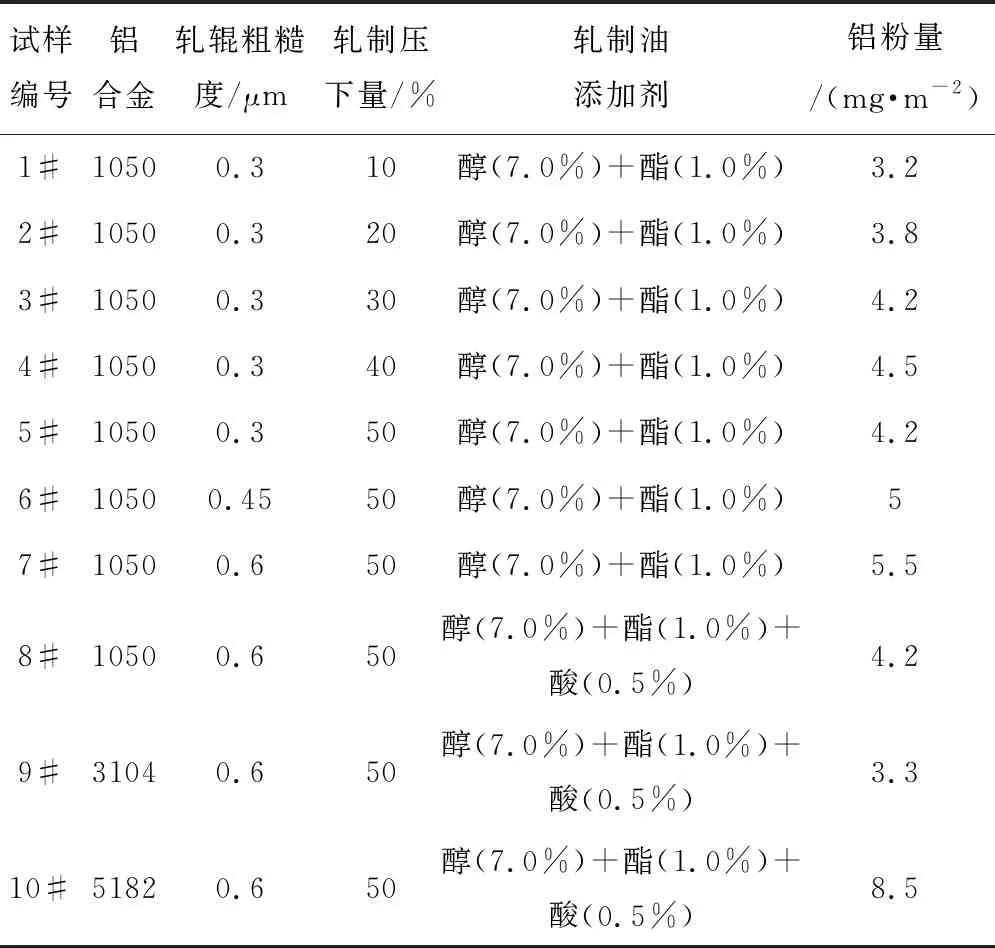

基于轧制过程中铝粉产生的机制,影响铝粉的因素:轧辊表面粗糙度Ra及其表面形貌、压下量、合金种类、轧制油添加剂。通过正交试验,制定如下的试验方案,见表1。

每种试样至少轧制5卷,收集铝粉的数据,并取平均值作为该试验工艺的最终铝粉检测结果。根据以前关于铝粉多少的经验,将铝粉产生量处于中等水平的1050铝合金作为主要研究合金,试验测量轧辊表面粗糙度Ra、压下量、轧制油添加剂对铝粉产生量的影响[2]。不同因素对铝粉的影响见表1。

由表1可知,通过对比前5组试样,压下量为40%的产品表面铝粉产生最多。压下量越小,铝粉产生越少。这是因为压下量越大,油膜厚度越薄,坚硬的轧辊微凸起越易压入软质轧件,轧辊上微凸起和板带上微凸起粘接点越多,相对滑动越容易产生铝粉。但是压下量太小,影响效率和成本,减小压下量不是最好的选择。

表1 铝粉影响因素的试验方案及结果

辊面粗糙度越大,产生铝粉就越多。粗糙度越大,轧辊微凸起越大,越易压入软质轧件产生铝粉。生产经验表明,轧辊粗糙度对铝粉产生较大影响的轧制压下量区间在25%~45%之间。

减少磨削毛点的数量,能够减少铝粉的产生。

轧制油添加剂对冷轧过程中产生铝粉的影响:单独使用月桂醇或月桂酸甲酯,铝粉产生量无明显差别;在存在月桂醇的情况下添加月桂酸可大幅减少铝粉。根据7#、8#试样的试验结果,0.5%的月桂酸可减少约30%的铝粉。这是因为同时添加多种添加剂有助于增加油膜强度和厚度,进而减轻磨损。

根据表1中8#、9#和10#试样的试验数据,在相同的压下量、添加剂以及粗糙度的情况下,不同合金产生铝粉的趋势从小到大依次为3104铝合金的最小,1050铝合金的次之一,5182铝合金的最大。笔者认为不同铝合金与轧辊表面亲和力不同,自身强度和塑性也不同,导致铝粉产生量有差别。

为了减少铝合金冷轧过程中产生铝粉,针对不同的产品,采用不同粗糙度的工作辊。

磨辊砂轮的选型,为了减少磨削的毛点使用碳化硅的砂轮替代氧化铝的砂轮。

使用正常磨削工作辊代替镀铬工作辊。

为了减少铝粉将轧制油的添加剂从脂肪酸改为脂肪醇或脂肪酯。添加剂的总量不能超过20%。

3 结束语

奥科宁克(秦皇岛)铝业有限公司在的逐年产量提高的情况下,客户对铝材质量要求逐步提高,我们遵循现有的轧辊磨削工艺和轧制油的指标控制,没有出现冷轧区域铝合金带材表面铝粉问题,为企业带来了巨大的经济效益。