铜含量对铝镁硅合金板晶间腐蚀敏感性的影响

陶志民,李延成,王芝东,张德镇,麻慧琳

(山东南山铝业股份有限公司,山东 龙口 265713)

铝镁硅系合金被广泛用于汽车车身制造,固溶淬火后经预时效处理的铝镁硅系合金具有优异的冲压成型性能,并能够利用在车身表面处理过程中的加热过程(烘干、固化)实现快速时效强化。Prillhofer等分析了不同成分的铝镁硅合金,包括6016、6005、6013和6063铝合金的成型性能、时效稳定性、烘烤性能、连接性能、包边性能及耐腐蚀性能的综合对比评价[1]。Svenningsen等人研究发现降低铜含量可降低铝镁硅系合金的晶间腐蚀敏感性,但对于高铜含量合金,通过峰值时效仍可使材料的晶间腐蚀敏感性达到使用要求[2]。车身用铝镁硅合金,需要较高的烘烤性能和时效稳定性,因此需要适当添加铜元素,在车身制造过程中通过烤漆过程实现人工时效。同时由于车辆使用过程中,贴近发动机等高温运行的车身部件,例如发动机罩等需处在较高的温度下 ,需要耐受复杂自然环境造成的腐蚀。晶间腐蚀系沿着金属晶粒间的分界面向内部扩展的腐蚀,主要是由于晶粒表面和内部之间的化学成分差异以及晶界杂质或内应力的存在所致。晶间腐蚀破坏晶粒间的结合,大大降低金属的强度;而且腐蚀发生后合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化,所以是一种很危险的腐蚀。因此,在保证材料室温和烘烤性能的同时,确保其长期使用环境下的抗腐蚀性能也是必须认真考虑的。本研究通过模拟车辆使用过程中材料的人工时效热处理过程,分析铜含量对于长时效期和高温时效后材料晶间腐蚀性能的影响。

1 试验方案

取相同工艺生产的三种铜含量的Al-1.0Si-0.4Mg合金薄板,w(Cu)分别为0.05%(A组)、0.15%(B组)和0.25%(C组)。每种铜含量的合金薄板制出三种状态的试样:未经进一步热处理(固溶淬火后经预时效处理的状态,代号T4P),经过(190~230)℃(30~60)min时效(代号为HS)和经(110~160)℃(400~1 000)h时效(代号为LL)。对三种状态的试样表面进行脱脂清洗,浸入预先配制好的溶液,在30 ℃±0.2 ℃温度条件下,放置24 h±0.25 h,进行晶间腐蚀试验,对比分析腐蚀深度与铜含量的关系。溶液使用量根据试样表面积计算。腐蚀试验箱型号为YWX-750,透射电镜分析设备型号为JEM-2100F,制样设备为离子减薄仪、双喷电解抛光仪。

2 结果分析

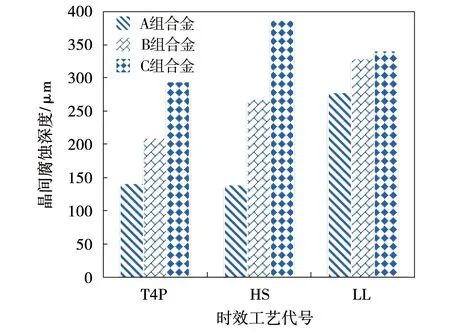

实测三组不同铜含量试样,不经进一步时效处理T4P、经进一步时效处理的HS态和LL态的晶间腐蚀深度如图1所示。

图1 试验合金薄板晶间腐蚀深度与铜含量的关系

T4P态高铜含量合金晶间腐蚀深度是低铜含量合金的约2倍,HS态高铜含量合金晶间腐蚀深度是低铜含量合金的2.5倍以上,LL态高铜含量合金比低铜含量合金高约20%。可见,随着铜含量的提高,晶间腐蚀深度呈现增高趋势。

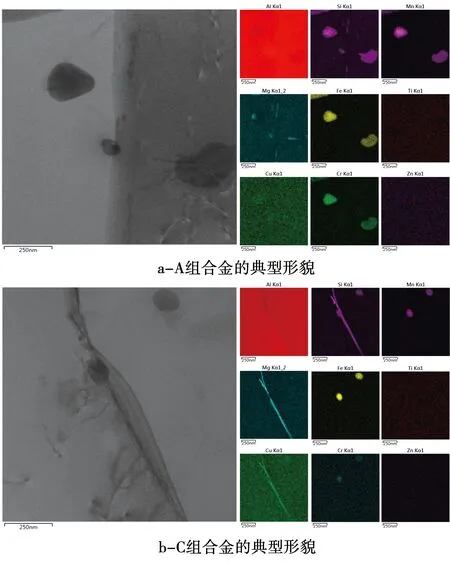

A组和C组合金的T4P态样品的透射电镜(TEM)观察结果如图2。A组样品晶界上未见明显析出相;而C组样品在晶界处形成了连续的析出相,从析出相成分来看主要含Si、Mg和Cu,可以确定为Q相或其前驱相。这进一步验证C组样品晶间腐蚀与铜含量有直接关系。

图2 T4P态试样晶界TEM电镜照片

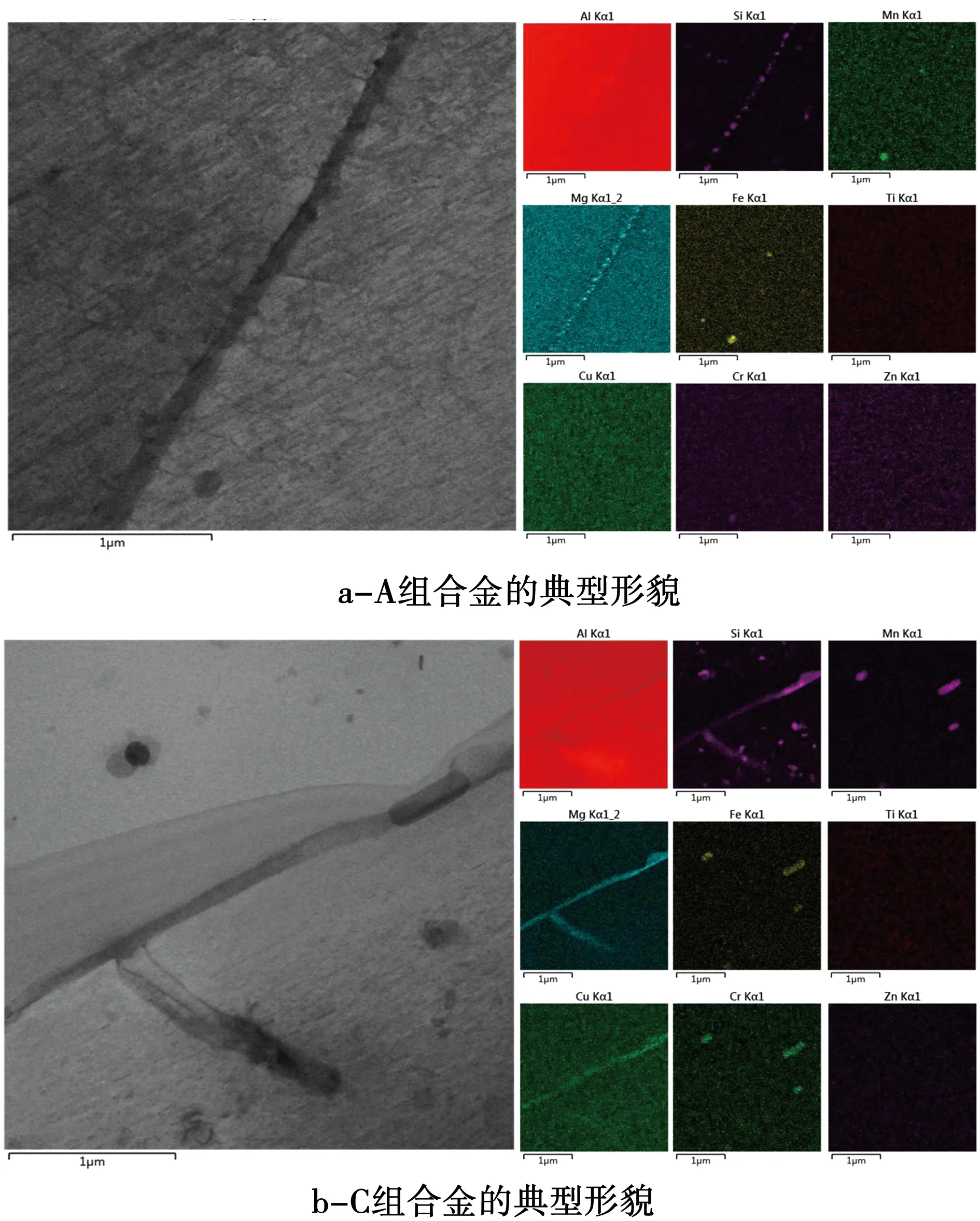

A组和B组合金LL时效工艺试样的晶界形貌如图3。

图3 LL时效工艺样品晶界TEM电镜照片

由图3可知,经低温长时间时效后,两组合金试样晶界上均出现了大量的析出相。A组合金析出相主要是MgSi相,即β″相,析出相不连续;B组合金析出相包括MgSi相和含Cu的Q相,析出相沿晶界连续分布。由此看来,由于经LL时效工艺处理后,析出更加充分,导致晶界处的析出相增多,从而导致晶间腐蚀性能恶化。对比A组和B组合金试样,高的铜含量导致晶界上的析出相连续分布[2-3],进一步加剧晶间腐蚀性能的恶化。这与Larsen等的研究成果相符[3]。

板材基体中都存在离散分布的椭圆形或球形的Fe-Mn-Si-Cr偏聚区,为富铁相,它对晶间腐蚀影响不大[4]。

3 结 论

通过上述试验对比分析,w(Cu)=0.05%的铝镁硅合金在T4P状态下、HS时效工艺处理后及LL时效处理后,均表现出比铜含量高的合金有更好的抗晶间腐蚀能力。对比不同铜含量的样品试验结果得出如下结论:

1)铝硅镁合金中随铜含量增加,其抗晶间腐蚀性能呈恶化趋势;

2)过高的铜含量直接导致T4P态板材抗晶间腐蚀性能急剧下降;

3)即使铜含量降低至中等水平,仍对低温长时间时效后合金的抗晶间腐蚀产生不利影响。