电沉积制备铝基合金镀层研究进展

孔令明,阚洪敏,孟媛媛,崔世强,王晓阳,龙海波

(1.沈阳大学 辽宁省多组硬质膜研究及应用重点实验室,辽宁 沈阳 110044; 2.沈阳大学 辽宁省先进材料制备技术重点实验室,辽宁 沈阳 110044)

铝的导热性好,有优良的导电性、塑性和耐蚀性,铝与锰、铜、镁、钛、锆、铬及稀土元素等组成铝合金,在具备了铝导电性好、质量轻及导热性好等优点的同时,还增强了其强度。随着工业的进步,铝基合金涂层得到迅速发展,目前铝基合金涂层的制备方法有真空镀法、喷涂法、对掺法和电沉积法等。真空镀法虽然可以在金属、半导体、绝缘体甚至塑料、纸张等表面沉积出金属和合金薄膜,且薄膜具有纯度高、污染程度小的优点[1-2],但是因其成本高而不适合工业大规模生产。喷涂法可获得非晶合金涂层,生产周期短且成本较低,但存在制备的铝基合金涂层成分不均匀,涂层与基体仅仅形成机械式结合的缺点[3]。对掺法工艺简单容易操作,但也存在如下缺点:一方面某些碱土元素容易发生氧化,不容易控制其最终形成铝基合金涂层;另一方面某些合金元素(钪、锆等)与铝有较大的熔点和密度差,容易发生偏析而使其在铝基体中弥散分布不均匀;还有一些高纯度昂贵金属使铝合金涂层生产成本增加。相比之下电沉积法操作简单,制备的镀层具有优良的表面质量且对基材的附着力强,即便对形状复杂的管状结构或难以通过其他方法进行镀层制备的小管内表面也容易进行电镀,并且可通过控制不同参数制备满足需求的铝基合金镀层,从而受到研究者的广泛关注。

本文作者参考了与电沉积制备铝基合金镀层相关的研究报道,从电解质体系、电沉积方法、工艺参数以及铝基合金镀层的相关应用几个方面对铝基合金镀层研究进展做出归纳和阐述,并对未来铝基合金镀层的研究前景进行展望。

1 电解质体系的研究

由于铝非常活泼,其标准电极电位为-1.66 V,比氢的析出电位负,因此不能在水溶液体系中进行铝基合金的电沉积,而只能通过无水电解质体系来实现铝基合金镀层的制备。无水电解质体系包括有机溶剂体系、无机熔融盐体系和离子液体体系。

1.1 有机溶剂体系

有机溶剂体系是电沉积制备铝基合金镀层的常用体系,室温条件下就可以进行操作,因而降低了反应成本,电流效率较高并且制备的铝合金镀层均匀且纯度较高[4-7],是制备高纯度细晶粒铝基合金镀层的最佳电沉积体系。但是有机溶剂体系中有些物质有毒性且易挥发,因而该体系受外界环境影响较大,尤其随着近几年国家对保护环境的不断呼吁与人民群众环保意识的不断加强,有机溶剂体系的应用将越来越受限制。未来有机溶剂体系应朝向控制实验环境、探索可替代的环境友好型溶剂的方向发展。

1.2 无机熔融盐体系

在20世纪60年代无机熔融盐体系就已经得到应用,主要是碱金属的氟化物,起初用到的是像LiF-KF这样的氟化物,后来发展为使用像LiCl-KCl这样的氯化物。无机熔融盐成本较低,电化学窗口宽,也很少有污染,因此在铝基合金镀层的电沉积制备方面应用较为广泛[8-10];但是无机熔融盐体系使用温度一般较高,能耗较大,易造成设备腐蚀,并且在高温条件下无机熔融盐电沉积过程一般是可逆的,容易使镀层产生枝晶或者使镀层粉末化,因此应用受限制。

1.3 离子液体体系

离子液体是指熔点低于100 ℃的熔融盐,并且一般由一些结构不对称且体积大的有机阳离子和体积小的无机阴离子构成,也被称为室温熔融盐。由于阴、阳离子的低对称性和大的体积差使得离子间的作用力变小且晶体有序结构被破坏,这种高度不对称结构使其相对于其他无水电解质体系具有更优异的理化性质,包括热稳定性和化学稳定性高、电化学稳定窗口较宽、电导率高等优点。离子液体还被称为“可设计溶剂”,可组合不同的阴、阳离子或嫁接需要的官能团以调节离子液体性质,从而设计出满足需求的离子液体。

1950年代初,Hurley和Wier[11]首次以AlCl3和N-乙基吡啶鎓氯化物组成的离子液体作为电解质,低温条件下电沉积制备出铝镀层。从那时起,在离子液体体系中电沉积制备铝和铝合金镀层的相关报道开始广泛出现。Giridhar P[12]等人以离子液体1-丁基-1-甲基吡咯烷鎓三氟甲基磺酸盐[Py1,4]TfO、AlCl3和Cu(TfO)2作为电解质电沉积制备得到60 nm~70 nm厚的铜铝合金镀层。郑勇[13]等人在路易斯酸性的1-烯丙基-3-甲基咪唑鎓氯铝酸盐ILs([Amim]Cl/AlCl3)离子液体体系中低温电沉积制备得到光滑致密并且附着力好的铝镀层,并发现相比于传统的氯铝酸盐离子液体(如[Bmim]Cl/AlCl3和[Emim]Cl/AlCl3)制备铝基镀层,ILs([Amim]Cl/AlCl3)离子液体体系更易于合成且制备的沉积物显示出更优异的微观结构和表面形态,[Amim]+阳离子的加入也使得电解质体系具有高的电导率。

离子液体体系绿色环保无污染,被称作除有机溶剂和水外第三大溶剂,尽管其仍存在黏度较高[14]且配制较为复杂的缺点,但随着近些年人们对环境的重视,离子液体体系非常有望取代传统的污染性溶剂。

2 电沉积法

铝基合金镀层制备方法有很多,而电沉积法因其操作简单,制备的铝合金镀层质量较高,可通过调节相关沉积参数在不同形状的基体上获得微米级甚至纳米级的铝合金镀层的独特优势,受到研究者的广泛关注。电沉积法根据电流类型的不同可分为直流电沉积法和脉冲电沉积法两种。近些年应工业生产需求,通过将各种颗粒添加到铝基合金镀层的电沉积制备过程中而形成的复合电沉积法也引起研究者的关注。

2.1 直流电沉积法

直流电沉积法是在阳极、阴极以及电解质组成的电沉积体系中通直流电,使阴、阳极发生氧化、还原反应,阴极附近电解质中金属离子放电,通过电结晶沉积到阴极基体上的一种铝基合金镀层制备方法。直流电沉积法技术相对成熟,应用也比较普遍[15-21]。随着电沉积技术的不断发展,应工业生产需求一定会衍生出许多电沉积法制备性能更加优异的铝基合金镀层的电沉积方法。

2.2 脉冲电沉积法

脉冲电沉积法到现在已经有近百年的发展历史,相比于直流电沉积法仅有电流I一个参数,脉冲电沉积法可以通过改变脉冲导通时间ton、脉冲电流幅度Ip以及脉冲关断时间toff三个主要参数在更宽的范围内改变电沉积条件,从而获得更能满足需求的铝合金镀层,并且比直流电沉积法更易制得纳米晶镀层[22]。脉冲电沉积法按脉冲性质又可分为单向脉冲和双向脉冲等。

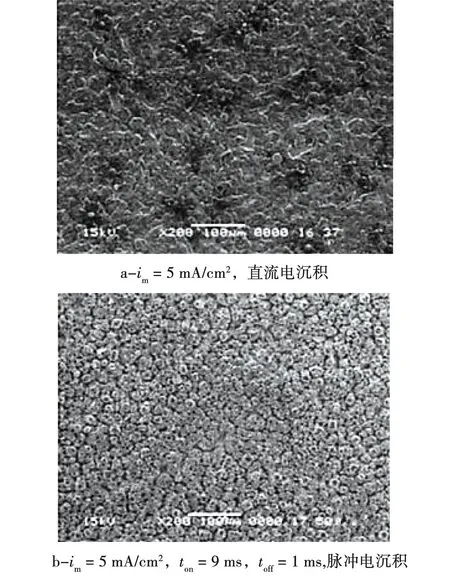

Li B[23]等人采用方波单向脉冲电沉积法制备出Al-La合金镀层,并且观察到在相同的平均电流密度下通过脉冲电沉积制备的镀层(如图1b)比直流电沉积制备的镀层(如图1a)具有更明亮、更平坦的表面,原因在于正向电流导通时间内,阴极极化过电位较大,促进了晶核形成,从而细化了晶粒,使镀层更加紧密。而王小花[24]等人采用双向脉冲电沉积法制备出Al-Mn合金镀层时也得出相同的结论,所不同的是,后者引入逆向脉冲电流使阴极表面消耗掉的金属离子得到补充,消除了浓差极化,并且溶解了镀层表面凸起的晶粒或毛刺,使镀层之间的内应力减小,不易发生开裂,使镀层表面更加平整。

图1 在60 ℃下AlCl3-EMIC(摩尔比为2∶1)的铜基底上Al-La合金沉积物的SEM显微照片[23]

脉冲电沉积法在铝基合金镀层的制备过程中相比直流电沉积法有着显著的优点,但是其电参数与电沉积过程的结合较为复杂,使得这种方法的推广和应用受到一定限制,如果能调制出合适的脉冲电源以广泛应用于铝基合金镀层的电沉积制备,不仅可以使电沉积过程得到简化,而且可以降低资源损耗,为铝基合金镀层的制备和推广应用奠定坚实的基础。

2.3 复合电沉积法

复合电沉积法是在电解质溶液中加入普通非水溶性固体颗粒或者纳米颗粒,使金属离子与颗粒达到共沉积的一种电沉积工艺。将纳米颗粒应用于电沉积过程中能够显著改善合金镀层的理化性质。常用的纳米颗粒添加剂主要有软金属、金属化合物、聚合物和陶瓷纳米颗粒等。

Li N[25]等人在AlCl3,LiAlH4和四氢呋喃构成的有机溶剂体系中加入石墨烯纳米片(GNPs),采用复合电沉积的方法制备出铝-石墨烯复合材料镀层。研究者发现石墨烯纳米片具有优异的强度和自润滑性,其弥散分布于铝基体中可明显提高复合材料的耐磨性和硬度,铝-石墨烯复合材料相较于纯铝材料其硬度提高了约3.8倍,摩擦因数降低了约11倍。

复合电沉积法制备铝基合金镀层的相关报道相对较少,但据现有文献研究证实其有利于铝基合金镀层的制备,其中将纳米颗粒优异的物理化学性能赋予铝合金镀层从而形成的纳米复合沉积法,是复合电沉积法与纳米材料技术的完美结合,也是复合电沉积法发展的一个飞跃,相信随着铝基合金镀层电沉积制备技术的不断发展,纳米复合电沉积法会越来越多被研究者关注和应用。

3 铝基合金镀层电沉积工艺参数

3.1 电流密度

电流密度对铝基合金镀层电沉积的制备具有很大影响,电流密度的上下限值(即能制备出性能良好的镀层的最大电流密度和最小电流密度)在实际生产中具有重大意义,较宽的上下限范围可以使形状复杂的受镀基体得到更均匀的镀层。另外,为提高沉积速率以提高生产率,应在不破坏镀层质量的基础上选择尽量高的电流密度。

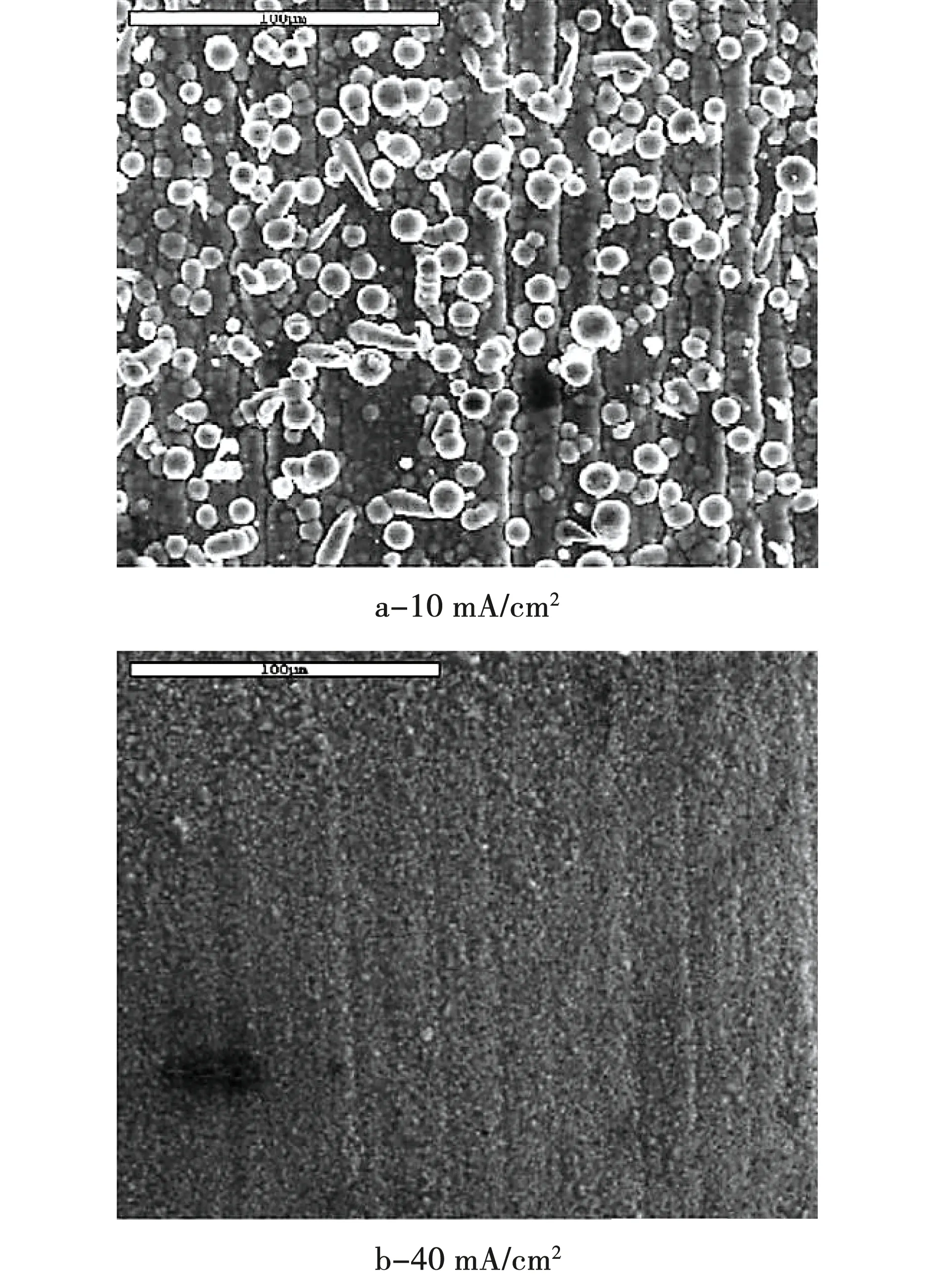

郑勇[13]等人发现,随着电流密度在5 mA/cm2~20 mA/cm2之间增加,所制备的铝镀层的晶粒尺寸由3 μm减小到1 μm。然而,当电流密度继续增加到25 mA/cm2时,由于晶体的快速重叠生长,沉积的铝镀层变得粗糙,晶粒尺寸也变大。原因在于,电流密度的增加导致电解质体系中阴极极化逐渐增强,从而使晶粒得到细化;但是随电流密度进一步增加,超过电流密度上限值后,阴极基体附近金属离子供应不足,镀层倾向电解液方向生长,降低了电解质稳定性,使镀层的质量恶化。同样Tetsuya Tsuda[26]等人在电沉积Al-Mo-Mn三元合金镀层时也发现随溶液中MnCl2和(Mo6Cl8)Cl4的浓度比不同,电流密度对合金镀层中锰和钼含量的影响有所不同,其中当C(MnCl2)/C((Mo6Cl8)Cl4)≥2时,在较低电流密度下可制备出钼含量较高的Al-Mo-Mn三元合金镀层;在较高电流密度下可制备出锰含量较高的Al-Mo-Mn三元合金镀层。研究者还发现,在C(MnCl2)/C((Mo6Cl8)Cl4)=1时,在较低电流密度下制备的合金镀层表面由直径为5 μm~15 μm的球形或锥形结节组成,如图2a所示;在较高电流密度下制备的合金镀层其表面由非常小的密堆积微晶组成,如图2b所示。

图2 不同电流密度下的Al-Mo-Mn合金镀层SEM照片[26]

3.2 温度

一般的水溶液电解液,尤其是一些碱性络盐电解液,在高温下其中的一些组分容易发生变化,因此电沉积温度一般低于40 ℃。有机溶剂体系易挥发,电沉积温度一般不超过80 ℃,甚至有一些有机溶剂像四氢呋喃、苯等,需要在室温下使用。离子液体在室温下就可进行电沉积,但是由于离子液体的电导率、浓稠度等性能极易受温度影响,所以在电沉积时温度需严格控制在室温范围内。例如在夏季进行离子液体电沉积时,因为室内温度较高,这时需用到冷却设备控制温度在25 ℃左右才能制备出质量良好的铝合金镀层。

Yue G K[27]等人在电沉积制备铝涂层的研究中发现随着温度从318 K增加到348 K,沉积铝镀层的微观结构发生变化,镀层颜色逐渐变深,当温度高于348 K时形成银灰色甚至黑色沉积物,同时还观察到温度对镀层晶体取向也有一定影响。而Pradhan D[28]等人在70 ℃~125 ℃的范围内研究了温度对电沉积Al-Ti合金镀层过程的影响,发现随温度的增加,Al-Ti合金镀层的平均粒径由5 μm~10 μm增加到20 μm~30 μm,在125 ℃时制备的沉积物晶粒粗糙且不均匀,原因在于温度升高导致晶核生长速率增加,还原物迁移驱动力增强,从而导致颗粒发生团聚和生长。

3.3 添加剂

添加剂在铝基合金镀层的电沉积制备中应用广泛,种类也很丰富,包括细化剂、光亮剂、络合剂等。将添加剂引入到电沉积过程能有效改善镀层形貌和性能,如络合剂充当添加剂通过与电解液中的金属离子生成稳定的络合结构,以提高电解液中金属离子还原活化能,增强过电位,减小交换电流密度,使镀层更加平整致密[29];光亮剂则是通过吸附在阴极,阻止金属离子阴极还原过程以增大阴极极化,从而使晶粒细化,另外光亮剂还可以通过改变晶体的择优取向以制备镜面光亮的合金镀层[30]。

3.4 其他工艺参数

岳贵宽[31]等人在六种离子液体与无水AlCl3组成的电解质体系中电沉积铝镀层,发现除无水AlCl3不溶于[bmim][HSO4]离子液体外,其他五种离子液体电导率均受AlCl3与ILs的摩尔比影响。其中[bmim]Cl离子液体体系电导率随AlCl3与ILs的摩尔比增加先升高后降低,并在AlCl3与ILs的摩尔比为2∶1的离子液体体系中电沉积出致密均匀的微米级铝镀层。

Sankara Sarma V T[32]等人采用铜和镁两种阴极基材电沉积制备纳米级Al-Mg合金粉末,并研究了不同基材对所制备的Al-Mg合金粉末的形貌以及结构组成的影响。研究者发现铜基材上的沉积物覆盖比较完全,没有裂纹且易于刮除;而镁基材表面因残留氧化膜,导致沉积物覆盖不完全,并且由于内部应变的产生导致沉积物存在裂纹。研究者还通过观察XRD(X射线衍射)图发现,基材的晶体结构不同影响沉积物的成核相,在铜基材上的沉积物仅显示出fcc-Al(Mg)相,而在镁基材上首先形成深色球型形态的hcp-Mg(Al)相,其上形成较亮球型形态的fcc-Al(Mg)相,原因在于沉积离子在镁基材上形成富含镁的相,其后在贫镁电解质的进一步沉积时fcc-Al(Mg)相比hcp-Mg(Al)相更易成核。

4 电沉积铝基合金镀层的应用

4.1 作为耐蚀材料的应用

铝在空气中极易生成致密坚硬的氧化膜且具有自修复能力使其本身具有良好的耐蚀性,然而许多研究者发现将铝与过渡元素(如铜、锌、锆)共电沉积形成的合金镀层表现出更加优异的耐蚀性能,可更好地应用于航空航天等领域。Suneesh P V[33]等人在氯化铝和三乙胺盐酸盐离子液体体系中电沉积制备出光滑且均匀的铝镀层和形貌呈球形的Al-Cu镀层。研究者通过Tafel图观察到Al-Cu镀层的腐蚀电位比铝镀层具有更大的正值,并且Al-Cu合金的阳极转移系数αa=0.326,铝的阳极转移系数αa=0.728,这表明Al-Cu镀层比铝镀层更耐腐蚀。

4.2 作为高强度材料的应用

纯铝密度低且塑性较好,但其强度不高,在铝基体中添加过渡元素或稀土元素可使铝基合金晶粒得到细化,增加晶界密度,阻碍位错运动,进而提高强度。通过电沉积法制备的轻质高强度铝基合金既具备600 MPa以上的抗拉强度,又能保持良好的韧性和耐蚀性能,并且成本较低,在很多领域可以取代昂贵的钛合金,被广泛应用于航空航天以及民用工业等领域,特别是在航空工业中占有非常重要的地位,是航空工业领域的主要结构材料之一。

4.3 其他方面的应用

除以上几方面的应用,电沉积制备的铝基合金在其他领域也有其独特的价值。例如:铝基合金可用于导电材料。于旭光[34]等人在冰晶石(NaF与AlF3摩尔比为2.2∶1)-氧化铝体系中加入混合碳酸稀土,920 ℃条件下电沉积得到导电性良好的Al-RE合金,可用制备能输送大容量电压的导线。铝基合金还可用于电池材料。张保国[35]等人在CaCl2-CaF2熔盐电解质体系中加入氧化钙,以液态铝为阴极电沉积制备出Al-Ca合金,它可以替代Pb-Ca合金,用于活性二次电池材料的制造。铝基合金在储氢材料方面也有一定的应用潜力。Sankara Sarma V.Tatiparti[36]等人电沉积制备得到镁含量高的Al-Mg合金粉末用于储氢材料。镁的吸放氢温度比较高,并且吸放氢动力学速率也相对较慢从而限制了其在储氢材料中的实际应用,将镁与铝共电沉积形成的合金能进一步提高热导率和抗氧化性,降低脱氢温度,加强了储氢能力。

5 总结与展望

近年在有机溶剂体系、无机熔融盐体系以及离子液体体系中制备铝基合金镀层技术有很多相关报道,但是有机溶剂体系对环境有一定的污染,无机熔融盐体系操作温度又比较高,相比之下,离子液体体系作为一种环境友好型溶剂且具备“可设计性”的优点而被越来越多研究者所关注,未来如果能进一步改善其粘稠度较高且配置难度较大的问题,将有望取代传统溶剂以更好应用于铝基合金镀层的电沉积制备;电沉积方法方面,人们已经不再满足于传统的直流电沉积法,而是通过使用脉冲电流、加入纳米颗粒等方法来更好镀层的制备铝基合金镀层,但复合电沉积法目前在铝基合金的制备方面研究较少,原因可能在于还有很多能与铝实现优良共沉积的颗粒未被发现,相信未来随着越来越多能够满足需求的固体颗粒的研究发现,复合电沉积法在铝基合金镀层的制备方面会得到更广泛的应用;工艺参数方面,相较于温度、电流密度等可调控参数,种类丰富的添加剂应用于电沉积过程中能更加直观有效地改善所制备铝基合金镀层的形貌和性能,未来随着研究的不断深入,会有越来越多合适的添加剂将被应用于铝基合金镀层的制备。