电磁能对Al-Si-Cu-Mg-Ni活塞合金铸锭组织的影响

郭有军,闫春雷,鲍鑫宇,麻永林

(1.包头铝业有限公司,内蒙古 包头 014010; 2.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

随着航天、汽车工业的迅速发展,对于材料的要求不断提高。Al-Si-Cu-Mg-Ni活塞合金由于其具备高强度、耐腐蚀,高耐磨、高耐热及密度低等优点,是航空、汽车工业等领域不可缺少的材料之一[1-3]。晶粒细化可以有效提高材料的性能,对于Al-Si-Cu-Mg-Ni活塞合金,添加变质剂可以减小合金微观组织中初晶硅的尺寸,磷盐是应用最广泛的变质剂,但是添加磷盐到熔体中,不能控制共晶硅的尺寸[4]。随着材料专家对铝合金物理场晶粒细化技术的研究,电磁振荡技术[5]、高强超声波[6]及脉冲电磁场[7]等技术不断发展,这些技术克服了传统细化技术存在的问题。

脉冲电磁场作为一种适用于多种金属的新型晶粒细化方法,具备操作方便、可以满足金属洁净度要求、节能等优点,是金属晶粒细化方法的研究热点之一[8]。目前,关于脉冲电磁场的细化机制有几种理论,Gao等[9]认为,脉冲电磁场细化凝固组织是由于脉冲电磁场将晶核从模壁上脱落,成为游离晶核进入熔体;Wang等人[10]认为树枝状晶体臂在脉冲电磁场的作用下断裂,断裂的树枝状晶体成为熔体中的形核核心。关于脉冲电磁场细化机制的研究很少涉及电磁能对成核过程的影响,而系统中的能量波动是形成晶核的必要条件。

本研究基于脉冲电磁场携带能量的特性,对Al-Si-Cu-Mg-Ni活塞合金熔体施加脉冲电磁场,并分别对常规铸造和施加脉冲电磁场铸造生产的Al-Si-Cu-Mg-Ni活塞合金铸锭进行微观组织观察,分析电磁能对合金微观组织的影响,为电磁能晶粒细化理论提供试验支持。

1 试验材料及方法

本试验所用设备由脉冲电磁场晶粒细化装置(感应线圈与硅钢铁芯,专用电源)、半连续铸造系统、浇铸盘、引锭装置、结晶器组成,试验装置如图1所示。试验材料为Al-Si-Cu-Mg-Ni活塞合金。在整个试验过程中保证铸造工艺参数不发生改变。在开始浇铸前进行合金成分检测,成分合格后浇铸。脉冲电磁场晶粒细化装置安置于流槽正上方,脉冲电磁场发生器与铝合金熔体表面间距小于10 mm。铸造过程稳定后,在不接触金属熔体的条件下,对熔体施加脉冲电磁场,随后熔体流过流槽进入浇铸盘,最终熔体凝固成Al-Si-Cu-Mg-Ni活塞合金铸锭。铸造工艺参数如表1所示。

图1 试验装置示意图

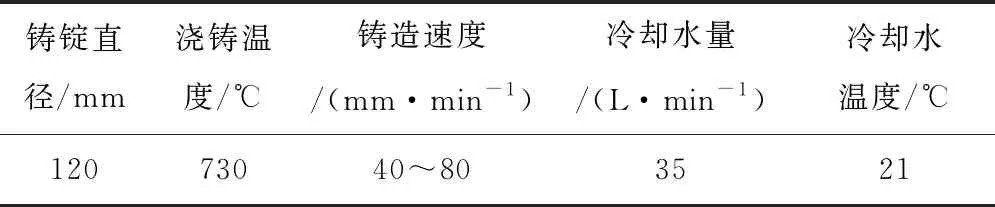

表1 Al-Si-Cu-Mg-Ni合金铸造工艺参数

本试验选取电磁能处理熔体温度为660 ℃,占空比20%,电流40 A,频率分别为20 Hz和40 Hz。合金铸造完成后对铸锭取样。对未施加电磁场与施加不同频率电磁场的铸锭进行径向切割、取样,微观组织观察试样取自铸锭中心部位及边部。腐蚀剂采用Keller试剂,腐蚀时间约20 s。采用光学显微镜(OM)观察合金铸态组织。使用场发射扫描电子显微镜(FESEM)观察合金铸态微观组织。利用Image-Pro Plus 6.0软件测量晶粒尺寸。利用截线法测量初生相α-Al一次、二次枝晶臂间距。

2 试验结果及分析

2.1 电磁能对Al-Si-Cu-Mg-Ni活塞合金凝固组织的影响

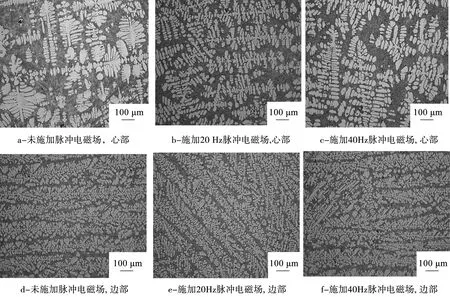

图2为不同频率脉冲电磁场处理的Al-Si-Cu-Mg-Ni活塞合金凝固组织。

图2 脉冲电磁场频率对Al-Si-Cu-Mg-Ni合金凝固组织的影响

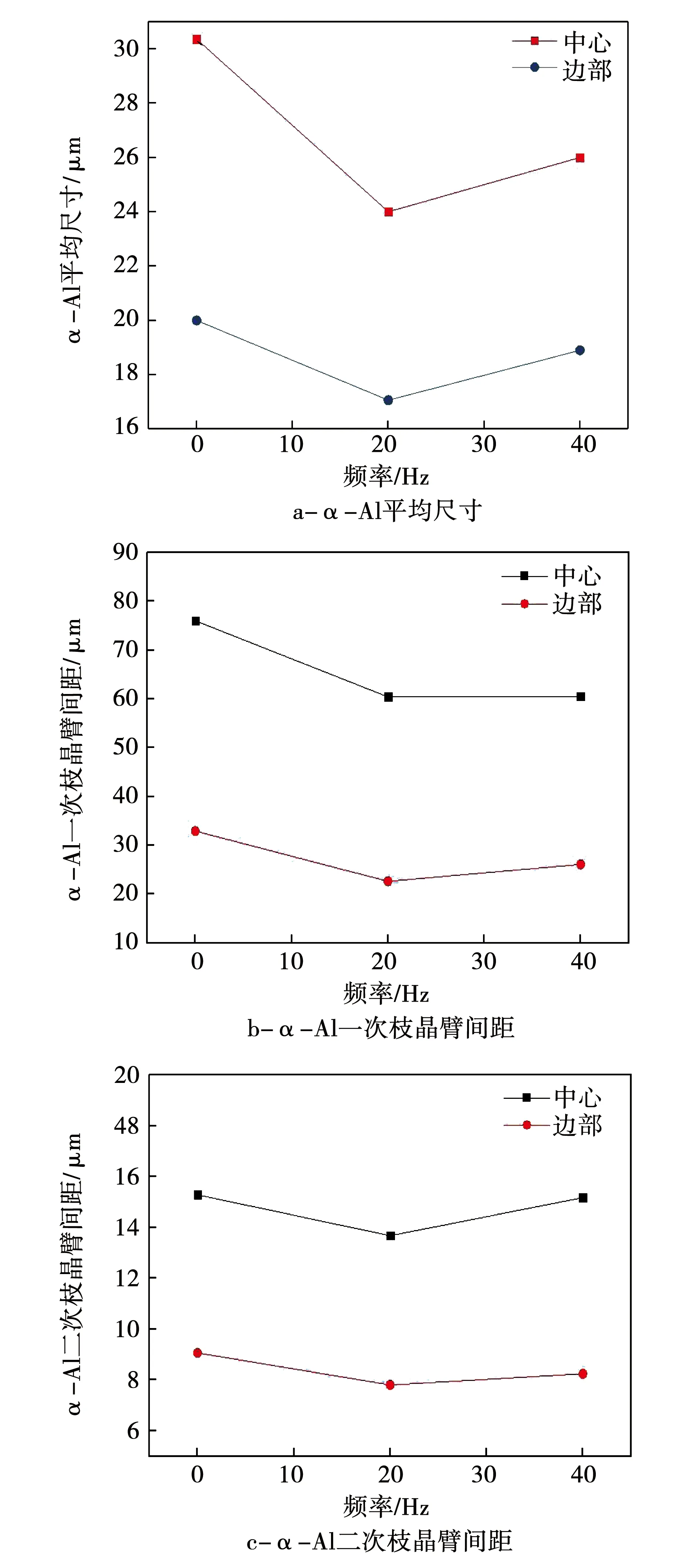

图3为不同频率脉冲电磁场处理的凝固组织中α-Al平均尺寸、一次枝晶臂、二次枝晶臂间距。如图3a所示,未施加脉冲电磁场,铸锭中心位置凝固组织中初生相α-Al平均尺寸为31 μm,边部组织中初生相α-Al平均尺寸为20 μm。施加20 Hz脉冲电磁场,初生相α-Al平均尺寸减小,心部位置初生相α-Al平均尺寸减小19.35%,边部α-Al平均尺寸减小15%。当施加40 Hz脉冲电磁场时,发现比施加20 Hz脉冲电磁场的初生相α-Al平均尺寸大。试验结果表明,脉冲电磁场参数的变化,会影响晶粒尺寸。

如图3b、c所示,未施加脉冲电磁场,心部组织中初生相α-Al一次枝晶臂间距为75.99 μm,二次枝晶臂间距为15.28 μm。施加20 Hz脉冲电磁场,心部组织中初生相α-Al一次枝晶臂间距为60.4 μm,二次枝晶臂间距尺寸为13.67 μm。施加40 Hz脉冲电磁场,心部组织中初生相α-Al一次枝晶臂间距为60.51 μm,二次枝晶臂间距尺寸为15.17 μm。 未施加脉冲电磁场,边部组织中初生相α-Al二次枝晶臂间距为9.06 μm,一次枝晶臂间距为32.91 μm,施加20 Hz脉冲电磁场,边部组织中初生相α-Al二次枝晶臂间距尺寸减小到7.8 μm,初生相α-Al一次枝晶臂间距为22.63 μm。当施加40 Hz脉冲电磁场,边部组织中初生相α-Al二次枝晶臂间距为8.24 μm,边部组织中初生相α-Al一次枝晶臂间距尺寸为26.09 μm。

图3 脉冲电磁场频率对α-Al平均尺寸、一次枝晶臂、二次枝晶臂间距的影响

综上所述,脉冲电磁场作用下,初生相α-Al平均尺寸减小,初生相α-Al的一次枝晶臂间距与二次枝晶臂间距均减小。从初生相α-Al形态上看,20 Hz脉冲电磁场,初生相α-Al的枝晶臂间距脱落最明显,导致初生相α-Al平均尺寸降低。从数据可知,脉冲电磁场频率会对Al-Si-Cu-Mg-Ni活塞合金凝固组织产生影响。

2.2 电磁能对Al-Si-Cu-Mg-Ni活塞合金耐热相的影响

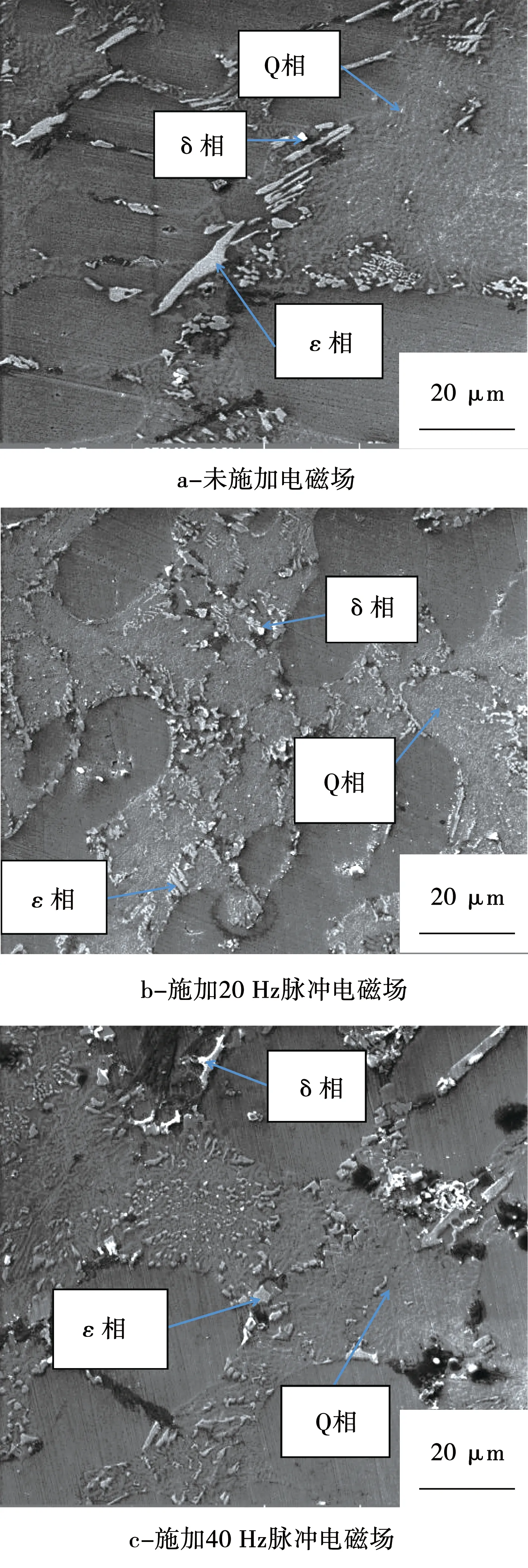

图4为利用场发射扫描电镜(FESEM)观察的Al-Si-Cu-Mg-Ni活塞合金组织中耐热相形态、尺寸及分布状态。图4显示,微观组织主要包括三种耐热相,其中δ-Al3CuNi为亮色,Q-Al5Cu2Mg8Si6为黑色,ε-Al3Ni为块状。耐热相会影响合金的力学性能[11-12]。未施加脉冲电磁场的铸锭中,耐热相ε-Al3Ni为块状且尺寸较大, 呈团聚状态。当施加20 Hz脉冲电磁场时,耐热相 ε-Al3Ni发生形态、尺寸改变,耐热相δ-Al3CuNi尺寸减小且分布均匀,同时耐热相Q-Al5Cu2Mg8Si6的数目增多。当施加40 Hz脉冲电磁场时,耐热相尺寸较未施加电磁场的减小,白色的Q-Al5Cu2Mg8Si6数目增多。20 Hz脉冲电磁场作用下,耐热相尺寸最细小,δ-Al3CuNi数目最多,同时Q-Al5Cu2Mg8Si6相数目增多。

图4 脉冲电磁场频率对Al-Si-Cu-Mg-Ni活塞合金微观组织中耐热相的影响

脉冲电磁场不仅可以细化初生相、也可以细化耐热相,同时耐热相的形态、分布也发生改变,有利于提高铸件的力学性能。

2.3 电磁能作用下的形核过程

液相线以上一定温度范围内,原子集团的尺寸较大,原子集团的数量、大小与分布比较均匀[13-14]。脉冲电磁场携带的能量作用下,金属熔体中的原子集团大量聚集,在铝合金熔体表面形成电磁能处理区域[15]。合金熔体原子集团进行相互碰撞与结合, 原子集团分布更加均匀。施加的磁能进入体系内,产生能量起伏。

施加脉冲电磁场后,磁能进入体系内,电磁能作用下,总自由能变化为

ΔGtot=VΔGm+Sσ

(1)

式中:

V—晶核体积;

S—表面积;

ΔGm—磁场中固液相吉布斯自由能增量;

σ—固、液界面能[16]。

电磁能作用于合金熔体,磁场中固液相吉布斯自由能增量计算公式为

(2)

激活能计算公式表示为[17]

(3)

将式(3)代入式(2)可得

(4)

电磁能计算公式为

(5)

磁感应强度

B=Hμ0μr

20世纪初以来,中国学者翻译的外国人名多有汉化的倾向,如李德、康德、孔德、王尔德、“白瑞德”“高老头”之类,若不知语境,则几乎混同中国人名(当然像赛珍珠、南怀仁、费正清、彭定康等外国人自取的中文名字除外)。对此,鲁迅先生批评到:“以摆脱传统思想的束缚而来介绍世界文学的文人,却偏喜欢使外国人姓中国姓……我真万料不到一本《百家姓》,到现在还有这般伟力。”[8]

(6)

得到

(7)

式中:

H—磁场强度;

B—磁感应强度;

μr—相对磁导率;

μ0—真空磁导率;

w—电磁能密度;

ΔχS-L—固液相体积磁化率的变化;

ΔGv—单位体积吉布斯自由能差。

电磁能作用下,激活能降低。

液相线以上一定温度区间原子集团的演变规律[18]:

T0≤T≤TC

(8)

式中:

R(T)—T温度下原子集团的平均半径;

α—几何形状因子,0<α≤1;

Z1—金属熔化前的配位数;

r—原子集团中原子之间的距离;

k—玻尔兹曼常数;

C0—熔点处被激活原子的相对浓度;

Tm—熔点;

T0—过冷熔体中临界形核温度;

TC—熔体从液态到气态转变过程中发生第一次原子集团失稳的温度。

从公式(8)可知,电磁场携带的能量可以降低激活能,激活能的变化,会影响原子集团的平均半径,激活能减小,原子集团尺寸减小,熔体中原子集团数目增加,使形核过程中形核率提高。同时电磁能可以降低体系中的形核壁垒,克服临界形核功,影响形核过程[19],最终初生相α-Al平均尺寸减小,α-Al一次枝晶臂、二次枝晶臂间距缩短,耐热相的尺寸减小。

3 结 论

1)施加脉冲电磁场,Al-Si-Cu-Mg-Ni活塞合金凝固组织中初生相α-Al平均尺寸、一次枝晶臂间距、二次枝晶臂间距减小。耐热相尺寸减小,数目增多,分布状态发生改变。

2)频率参数为20 Hz时,组织细化效果最好,铸锭心部组织中初生相α-Al一次枝晶臂间距、二次枝晶臂间距较未施加脉冲电磁场的分别减小20.5%、10.54%,铸锭边部的分别减小31.2%、13.9%。铸锭心部组织中初生相α-Al平均尺寸减小22.5%,铸锭边部的减小15%。