Al-8.9Zn-2.2Cu-2.2Mg-0.15Zr合金均匀化过程的组织演变

王洪伍,陈士宇,纪 冰,张松旭

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

高强铝合金由于其具有较高的强度和断裂韧性及良好的耐腐蚀性能,而被广泛应用于航空、航天等领域[1]。高强铝合金主要是通过Zn、Mg、Cu主合金元素固溶处理后形成过饱和固溶体,后续时效处理析出弥散强化相而获得高的性能,但较多的难溶残留相(如S相和Al7Cu2Fe相)不利于性能的提高。同时,铝合金在铸造过程中由于快速冷却和非平衡结晶,导致铸锭中出现严重的晶内偏析和区域偏析及内应力,晶界上存在粗大的非平衡共晶,严重影响铝合金的机械加工性能,导致加工时第二相或第二相与基体界面产生裂纹,进而使合金过早开裂[1-2]。因此必须对铸锭进行均匀化处理[3]。在铸锭均匀化处理过程中,因偏析而富集在晶界和枝晶网处的低熔点共晶化合物和强化相将发生溶解,从而改善了铸锭组织,提高了其机加工性能。铝合金均匀化主要分为单级均匀化、分级均匀化及多级高温均匀化等工艺。本试验主要研究Al-8.9Zn-2.2Cu-2.2Mg-0.15Zr高强铝合金均匀化退火过程中的微观组织演变。

1 试验材料及方法

试验材料为中试条件下生产的Al-8.9Zn-2.2Cu-2.2Mg-0.15Zr高强铝合金(以下简称试验合金)方铸锭中心位置试样,化学成分(质量分数/%)实测值分别为8.7Zn、2.0Cu、1.9Mg,余量Al。考虑热处理炉炉温精度为±5 ℃,结合试验合金铸态DSC分析,分别按表1的工艺将铸态合金进行均匀化处理,然后通过差示扫描量热仪和扫描电镜等分析手段,研究合金均匀化过程中的微观组织演变。

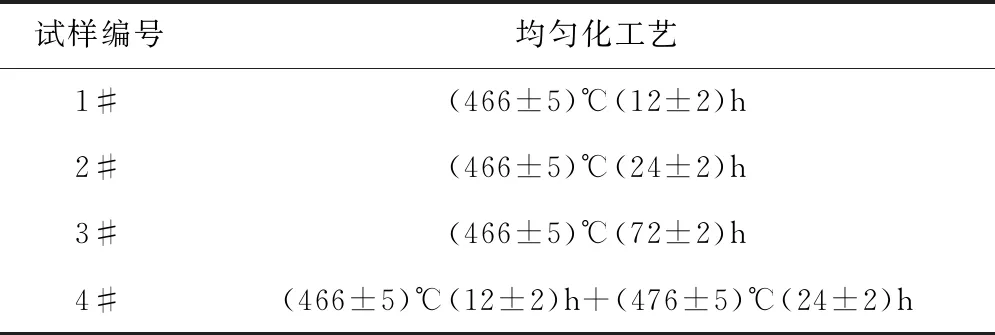

表1 试验合金均匀化处理工艺

2 试验结果与分析

2.1 铸态组织分析

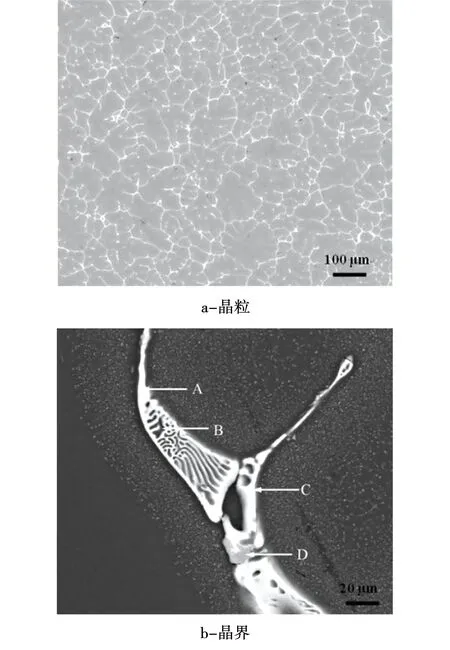

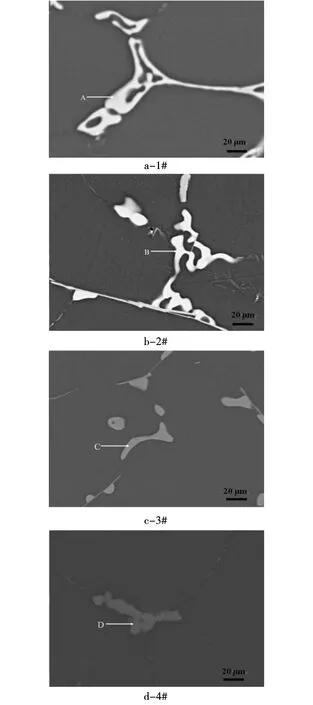

试验合金铸态组织SEM形貌如图1所示。从图1a中可以看出,铸态组织偏析明显,在晶界及枝晶网间存在大量连续的非平衡共晶和一些粗大的第二相,同时在图1b中可以发现一些片层状易溶解结构和离散粒子。表2为图1b中标定位置的EDS元素成分分析结果,其中A点和C点为Mg(Al,Cu,Zn)2相,B点为(α(Al)+Mg(Al,Cu,Zn)2)相,D点为θ(Al2Cu)相。

图1 试验合金铸态组织SEM形貌

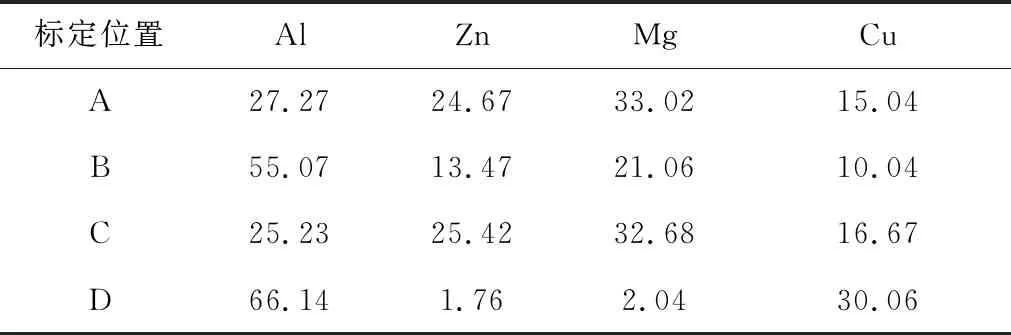

表2 图1b中标定位置的EDS元素成分分析(质量分数/%)

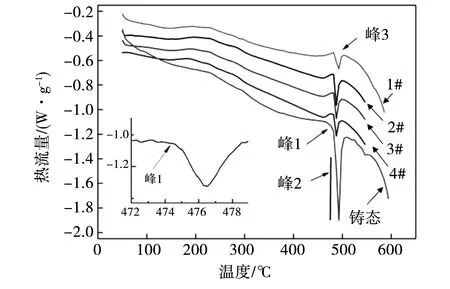

2.2 铸态DSC分析

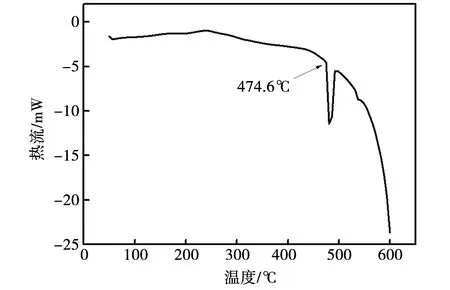

试验合金铸态DSC分析如图2所示。通过DSC曲线可知,合金中低熔点共晶相的起始熔化温度约为474 ℃,因此该合金铸态单级均匀化温度不应超过474 ℃。此外,通过吸热峰的热焓值还可定性计算出峰的面积,其代表合金中相的体积分数[4]。

图2 试验合金铸态DSC曲线

2.3 均匀化态组织分析

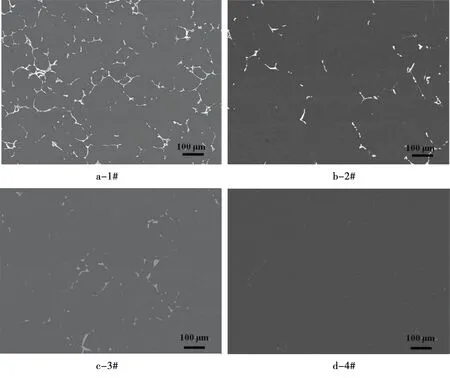

铸态试样分别经(466±5)℃(12±2)h、(466±5)℃(24±2)h、(466±5)℃(72±2)h和(466±5)℃(12±2)h+(476±5)℃(24±2)h不同均匀化工艺处理后,进行SEM形貌分析,结果如图3所示。通过对比分析发现,均匀化后组织均无过烧现象;1#试样的均匀化态组织枝晶网变得细小,但枝晶网大量存在且连续分布;随着均匀化保温时间的延长,2#试样的枝晶网呈现断续分布;3#试样的枝晶网断续分布且数量有所减少;经双级均匀化后的4#试样晶界上的非平衡共晶几乎完全消失,相的回溶很充分。

图3 不同均匀化态试验合金SEM形貌

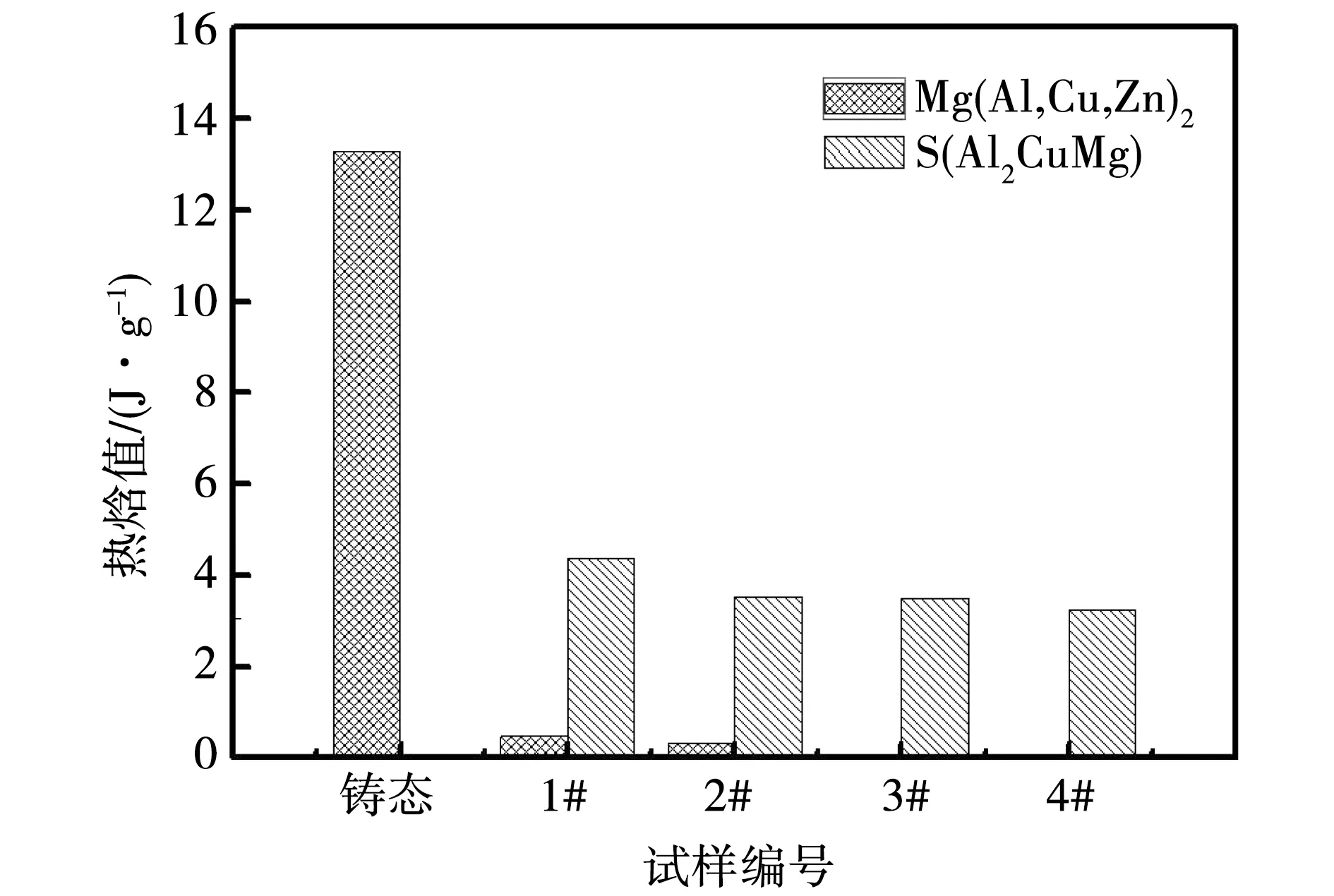

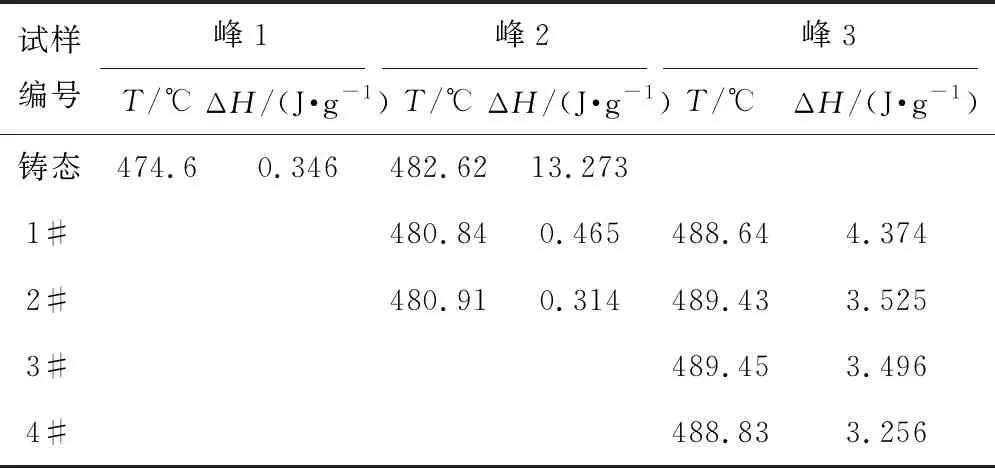

2.4 均匀化态DSC分析

将均匀化处理后的合金进行DSC分析,结果如图4所示。低熔点相开始熔化温度和热焓值如表3所示。分析可知,在试验温度内存在两个吸热峰,低熔点相开始熔化温度分别约为474 ℃和482 ℃,随着DSC加热的进行,非平衡共晶相发生溶解,峰1是由于θ相的溶解[5],峰2是由于Mg(Al,Cu,Zn)2相的熔解[6],峰3是S(Al2CuMg)相的吸热峰,其起始点约为488 ℃。相的溶解和热晗值的关系如图5所示。图5说明,均匀化过程中峰1消失,峰2快速减弱,开始出现新的吸热峰3,表明Al2Cu和Mg(Al,Cu,Zn)2相溶解的同时伴随新的S(Al2CuMg)相的出现。

图5 Mg(Al,Cu,Zn)2和S(Al2CuMg)相的溶解和热焓值的关系

表3 铸态和均匀化态合金DSC曲线吸热峰起始点温度和热焓值

图4 铸态和均匀化态合金的DSC曲线

2.5 均匀化态SEM分析

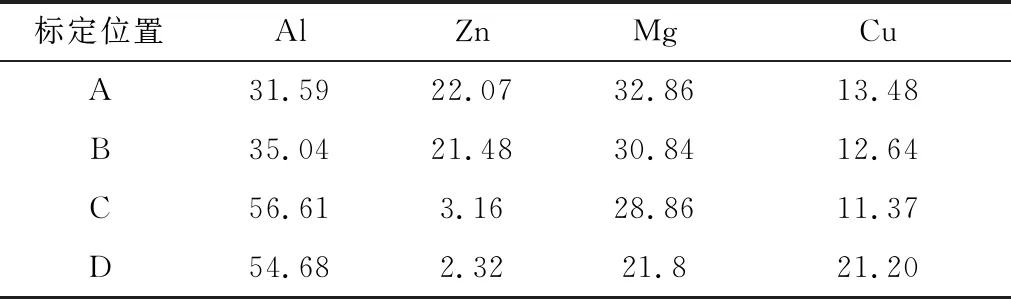

均匀化后试样进行SEM分析,如图6所示。其标定位置的合金成分见表4。综合图6和表4可以看出,1#试样晶界上的层片状非平衡低熔点共晶组织开始减少;2#试样晶界上仍然有少量Mg(Al,Cu,Zn)2相和S相;3#试样晶界上的Mg(Al,Cu,Zn)2相进一步回溶,但仍然有少量S相存在;双级均匀化退火后的4#试样,晶界上Mg(Al,Cu,Zn)2相几乎完全消失,并且S相的体积分数变得更小。

图6 均匀化态合金SEM形貌

表4 图6中标定位置的EDS元素成分分析(质量分数/%)

3 结 论

本试验研究了Al-8.9Zn-2.2Cu-2.2Mg-0.15Zr合金均匀化退火过程中的微观组织演变,得出以下结论:

1)Al-8.9Zn-2.2Cu-2.2Mg-0.15Zr合金铸态组织主要包括α(Al)树枝晶、非平衡共晶(α(Al)+Mg(Al,Cu,Zn)2)、Mg(Al,Cu,Zn)2和θ(Al2Cu)相。

2)采用(466±5)℃保温不同时间的单级均匀化退火,合金中的Mg(Al,Cu,Zn)2相一部分溶解,一部分转化为S(Al2CuMg)相,而Al2Cu相全部溶解,均匀化效果并不理想。

3)采用(466±5)℃(12±2)h+(476±5)℃(24±2)h双级均匀化退火,合金中的树枝晶和非平衡共晶几乎完全消失,相的回溶更加充分,均匀化效果较好。