浅谈Al-Ti-C与Al-Ti-B细化剂对7050合金铸锭的影响

孙自鹏,张欢欢,罗德维

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

7050 铝合金作为可热处理强化的变形铝合金,具有高韧性、高疲劳强度、高抗拉强度等综合优异性能,被大量作为航空航天上多种主承力构件用材。铝合金铸锭组织具有遗传性质,前期铸态组织影响后续成品综合性能,晶粒细化是控制铸锭组织、改善材料性能的一个重要手段。目前,在线添加Al-Ti-C 或Al-Ti-B 丝细化剂仍然是铝合金晶粒细化效果最好、实用性最强的方法。其细化机理是TiAl3在铝熔体中不稳定,易溶解,溶质Ti 原子易向TiB2或者TiC 颗粒上富集,这种富Ti的表面层在随后的冷却中发生包晶反应使α-Al 形核,从而起到异质形核细化晶粒的效果。为了细化铸锭组织,提高后续成品综合性能,冶金工作者对各种在线细化剂做了大量的研究工作。袁冰梅、黄元春等[1-3]提出7050 合金中Zr 元素会引起细化剂“中毒”现象,相比Al-Ti-B 而言,Al-Ti-C“抗毒”效果更佳,作者进行了显微组织对比,但未给出具体低倍晶粒度对比结果。

为了强化熔铸过程中的晶粒细化效果,提高铸锭的塑形加工变形能力,以及最终产品的产品质量,本文分别以Al-Ti-C 与Al-Ti-B 丝作为在线细化剂,在相同工艺参数下试制了7050 合金铸锭,并分析了不同细化剂对7050 合金铸锭的晶粒度、显微疏松、微观组织形貌的影响。

1 实验材料及方法

试验材料分别选用Al-Ti-C丝(下文简称C丝)与Al-Ti-B丝(下文简称B丝)在线细化的7050合金铸锭,铸锭规格相同,在铸锭底部试片1/4 位置切割试样。利用凯勒试剂腐蚀试片,经清洗后用相机对低倍组织进行拍照,利用LEICADMI5000M 型号的光学显微镜观察合金显微组织,利用日立S3400N型号的扫描电镜观察。

试验材料取样位置见图1,图中左侧小框为高倍样取样位置示意图,分别用边部厚度、1/4 厚度、1/2 厚度标示,深色阴影面积为试验材料低倍取样位置示意图。

图1 试验材料取样位置示意图

2 结果与分析

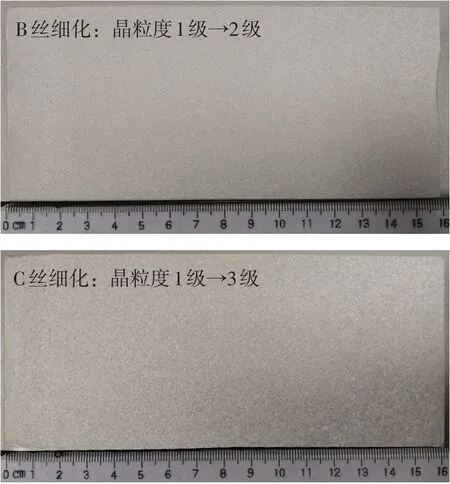

2.1 不同细化剂对铸锭低倍晶粒度的影响

图2给出了不同细化剂细化7050合金后的铸锭低倍晶粒度。由图可见,沿铸锭厚度方向,从铸锭边部到心部位置,晶粒度逐渐变大,采用B丝作为细化剂生产的铸锭低倍晶粒度从1级晶粒度过渡到2 级晶粒度,铸锭整体低倍组织较均匀;而采用C丝作为细化剂生产的铸锭低倍晶粒度从1级晶粒度过渡到3级晶粒度,铸锭边部低倍组织与心部组织晶粒度差异较大。B丝细化铸锭在厚度方向上心部低倍晶粒度较边部大1级,而C丝细化铸锭心部晶粒度较边部大2 级。尽管C 丝在线细化剂用量多于B丝,但对7050合金铸锭而言,B丝中的钛硼颗粒作为异质形核点更能促进7050合金铝熔体形核,而C丝中的钛碳颗粒作为异质形核点促进熔体形核能力较弱,故B丝在线细化能力优于C丝。

图2 不同细化剂细化铸锭的厚度方向低倍晶粒度

另外,造成铸锭边部组织比较细小均匀,心部组织相对粗大现象的主要原因,在于半连续铸造方式生产过程中,铸锭厚度方向(边部→心部)的冷却强度差异大、温差大、温度场分布极不均匀。边部熔体受到冷却水的激冷作用,熔体过冷度大,熔体形核率高,组织细小均质。而铸锭心部熔体只能通过导热方式将热量传递到铸锭边部散出,同时熔体液穴源源不断地为心部组织提供热量,使得心部组织晶粒受热时间长,长大充分,从而表现出从铸锭边部到心部的晶粒尺寸逐渐变大,这一现象造成铸锭不同部位的组织差异,影响组织性能,虽不能消除但可以通过提高细化效果减轻。

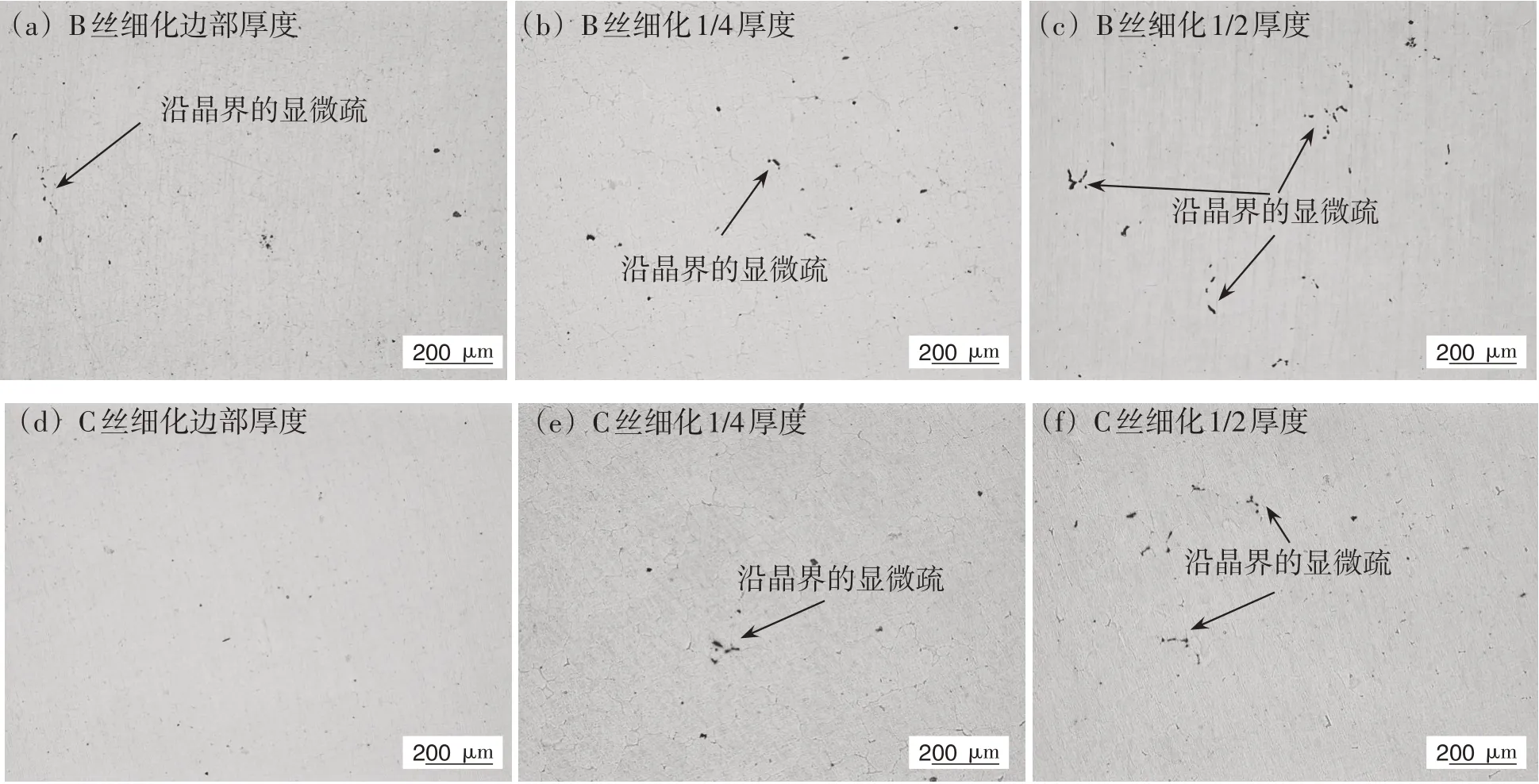

2.2 不同细化剂对铸锭显微疏松的影响

图3为铸锭的显微疏松对比情况。由图可见,在B丝在线细化铸锭中,沿铸锭厚度方向上,从铸锭边部位置逐渐过渡到心部位置时,铸锭内的显微疏松的数量逐渐增加,分布面积变广,疏松的尺寸也逐渐增大;同样的规律也出现在C丝在线细化铸锭中。由此可见,无论在铸锭边部位置,还是铸锭心部位置,因铝熔体铸造结晶时,枝晶间金属液体补缩不足以及熔体内气体残余导致的晶间显微疏松是无法避免的。并且,铸锭心部的显微疏松严重程度明显高于边部的显微疏松[4]。这说明在方锭半连续铸造过程中,凝固过程由底部到浇口部、由凝固外壳到铸锭心部是逐渐依序完成的,边部凝固过程中形成的疏松能够得到心部熔体的补充,铝合金熔体中所含的气体也能够在熔体凝固过程中逐渐析出。在同一截面上,作为最后凝固的铸锭心部区域温度最高,易聚集边部优先凝固而析出的气体,当冷却速度较快时,气体来不及溢出,铸锭心部较边部更容易产生显微疏松缺陷。

图3 不同细化剂细化铸锭的显微疏松

通过对比可以看出,沿铸锭厚度方向相同位置,B丝在线细化铸锭的显微疏松要比C丝在线细化的铸锭稍高。说明尽管C丝在线细化的铸锭晶粒尺寸比B丝在线细化的铸锭粗大,但粗大晶粒组织有利于减少晶界面积,降低晶界与晶界相互交叉、搭接的概率,熔体内残余的气体更不容易遗留在各搭接的枝晶间,从而改善了铸锭结晶时的熔体补缩条件,使得铸锭的致密度更高,故C丝在线细化铸锭中形成的疏松尺寸小,疏松面积也小。

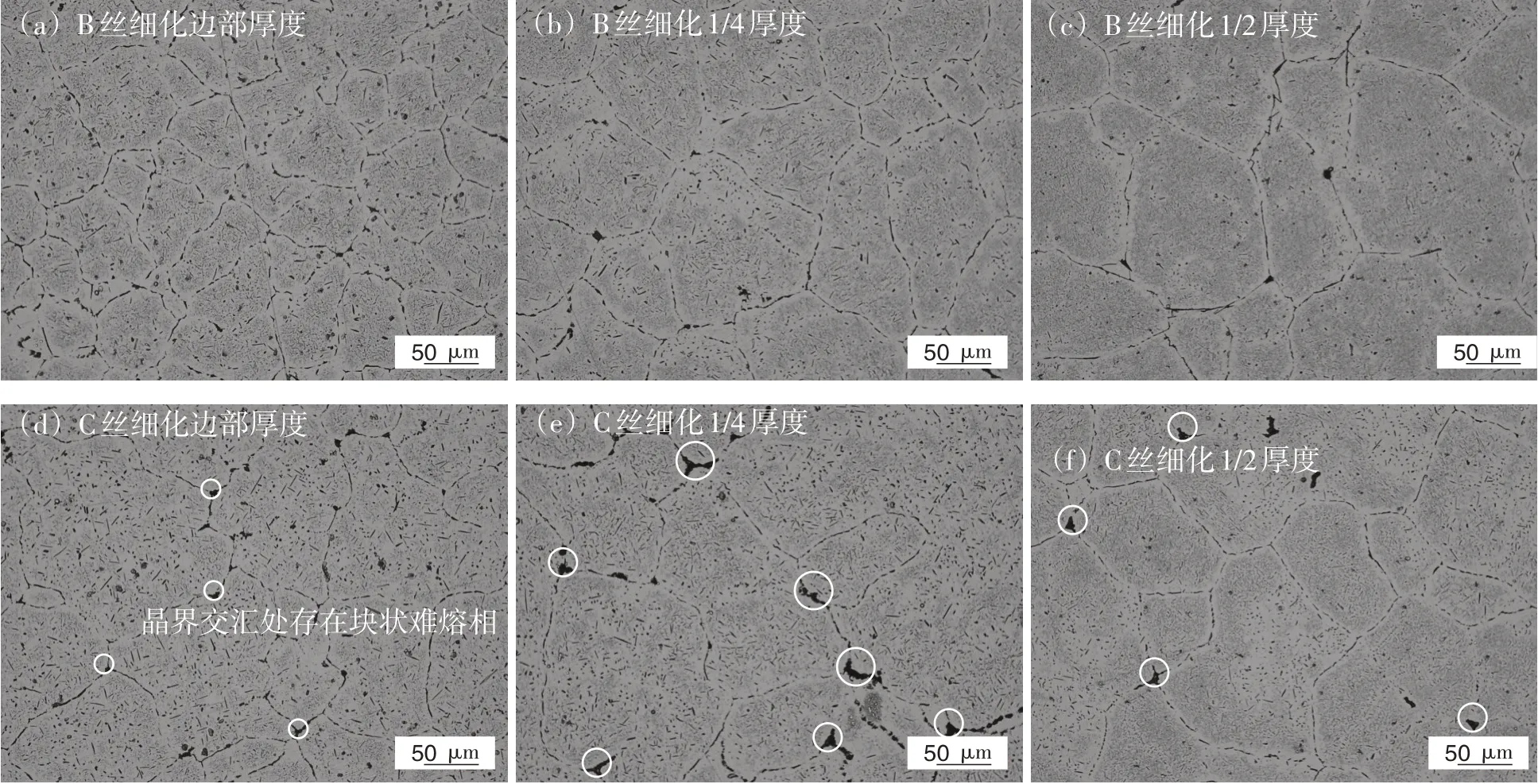

2.3 不同细化剂对铸锭显微组织的影响

图4给出了不同细化剂细化7050合金后的铸锭显微组织。对比看出,沿铸锭厚度方向相同位置,C 丝在线细化铸锭的显微组织中晶内析出相数量、尺寸分别略多于、大于B 丝在线细化的铸锭;并且,C丝在线细化的显微组织中块状难熔相多聚集在三叉晶界交汇处,而B丝在线细化的显微组织中难熔相呈针状分布在晶界上。由此说明,C丝作为在线细化剂促进了难熔相的汇聚,而B丝作为在线细化剂则改善了难熔相的形貌及分布。

图4 不同细化剂细化铸锭的显微组织图片

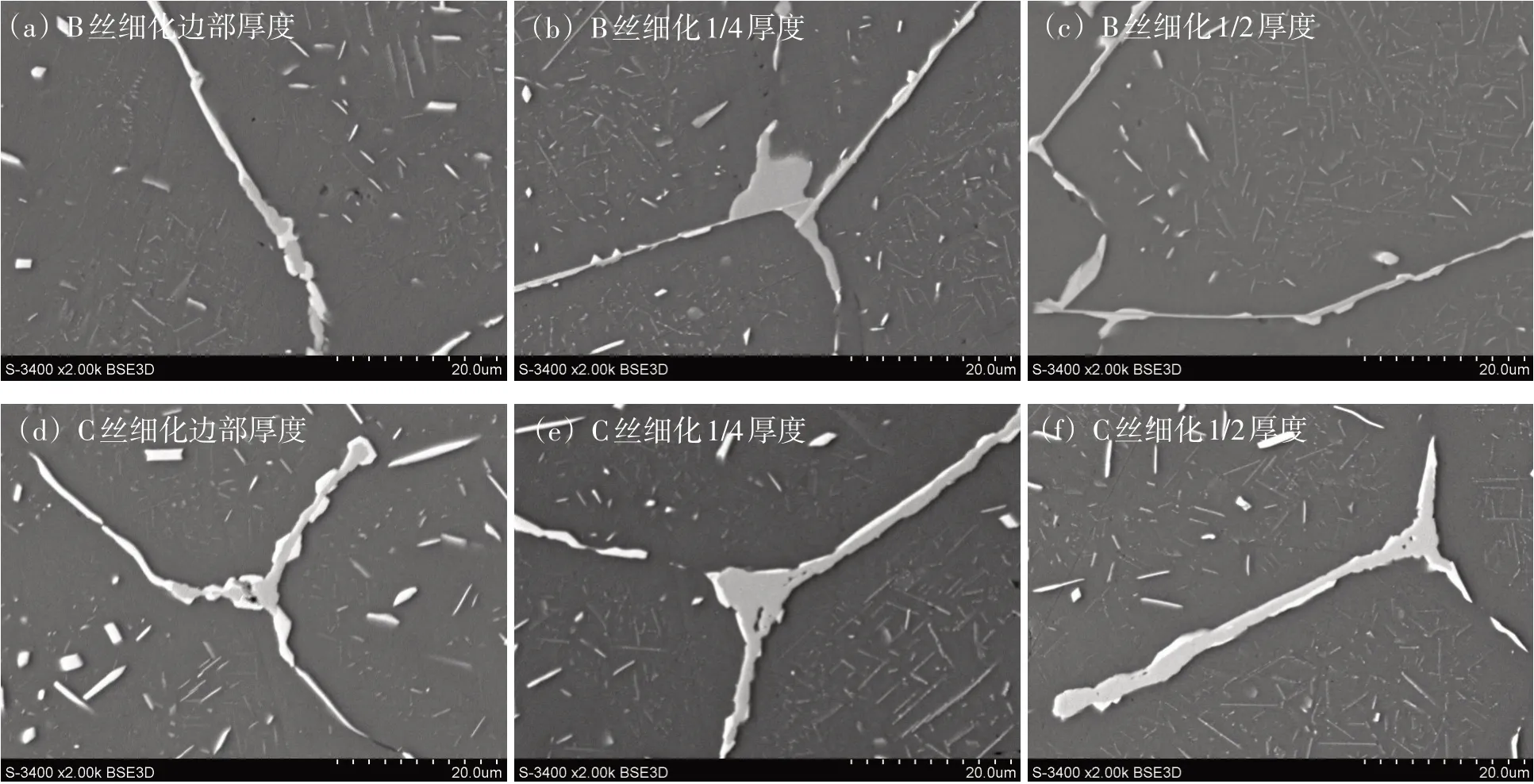

图5、图6、图7 分别给出了放大倍数为500倍、1000 倍、2000 倍的不同细化剂细化7050 合金后的铸锭扫描电镜组织。对比可以看出,在B丝在线细化铸锭中,沿铸锭厚度方向上,从铸锭边部到心部,铸锭内出现在晶界上的针状含Fe 相数量由少变多,其针状形貌也由原来圆滑的粗、短状变成尖锐的细、长状;而在C 丝在线细化的铸锭中,出现在三叉晶界交汇处的块状富铁相数量、尺寸从边部到心部增多、增大;由此可见,无论在铸锭边部位置还是铸锭心部位置,在铝熔体经铸造结晶时,Fe 都是以富铁相的形式存在,但铸锭心部的富铁相数量和尺寸明显多于和大于边部组织的富铁相数量和尺寸[5-8]。说明在方锭半连续铸造过程中,结晶器内边部熔体先受到一次水的缓冷和二次水的急冷,边部凝固组织冷却效果最好,较强的冷却效果抑制了熔体中富铁相的形核、结晶和长大过程;加之在同一厚度方向上,铸锭心部作为最后凝固的区域,此区域熔体温度最高,为富铁相的形核、结晶、长大过程创造了极佳条件,故铸锭心部较铸锭边部更容易产生数量较多且尺寸更大的富铁相。

图5 不同细化剂细化铸锭的扫描电镜组织图片(500倍)

图6 不同细化剂细化铸锭的扫描电镜组织图片(1000倍)

图7 不同细化剂细化铸锭的扫描电镜组织图片(2000倍)

另外,在铸锭厚度方向相同位置,B丝在线细化铸锭的富铁相形貌主要为出现在晶界上的针状形貌;而C丝在线细化铸锭的富铁相形貌主要出现在三叉晶界交汇处的块状形貌。由此可见,B 丝与C丝在线细化对铝合金中富铁相形貌的产生机理有着本质的区别,B丝在线细化促进含Fe针状相形核并长大,而C 丝在线细化则促进含Fe 相在三叉晶界交汇处形成块状形貌。这也可能是使用B 丝细化7050 时裂纹倾向更高的主要原因。通过以上分析,在生产过程中,一方面可以通过提高冷却速度来抑制富铁相的生长速度而达到改变富铁相形貌;另一方面也可以通过添加变质剂来改变富铁相的结晶方式或者晶体结构而实现改变富铁相的形貌,最终达到改善组织的目的。

3 结论

(1)在7050 合金铸锭中,C 丝细化铸锭的低倍晶粒度达3级,尽管B丝用量较少,但细化铸锭的低倍晶粒度达2 级,Al-Ti-B 丝在线细化能力优于Al-Ti-C丝。

(2)铸锭心部的显微疏松尺寸明显比边部大,分布面积广,Al-Ti-C 丝在线细化铸锭的显微疏松程度稍低于Al-Ti-B丝在线细化的铸锭。

(3)铸锭心部较铸锭边部更容易产生数量较多且尺寸更大、更长的富铁相;Al-Ti-B 丝在线细化铸锭的富铁相形貌主要为出现在晶界上的针状形貌;而Al-Ti-C丝在线细化铸锭的富铁相形貌主要为出现在三叉晶界交汇处的块状形貌。