能量密度对选区激光熔化成形AlSi10Mg合金致密度的影响

史志成,张开宇

(上海交通大学 材料科学与工程学院,上海 200240)

AlSi10Mg合金铸造性能优异、比强度高、热膨胀系数小、导热性好,被广泛地应用于航空航天领域。选区激光熔化(selective laser manufacturing,SLM)技术可满足航空航天设备对轻量化、镂空、复杂薄壁等高性能铝合金结构件的成形要求。由于铝合金对激光的吸收率低、材料本身热导率高、密度小、易氧化等特性导致其SLM成形困难。总体来说,铝合金的SLM成形参数的设计还是采取最基本的试误法。

闫泰起等[1]发现合适的激光能量输入是获得高致密度的关键。邹亚桐等[2]发现激光功率、扫描速度和扫描间距三个因子对铝合金SLM成形致密度均有显著影响。段伟等[3]发现SLM打印参数中对AlSi10Mg合金相对密度的影响程度从大到小依次为: 激光功率、扫描速度、扫描间距。孙兵兵等[4]发现激光能量密度过高或过低均不能得到最佳致密度,最佳工艺参数下成形AlSi10Mg样品的抗拉强度和屈服强度远优于铸件标准。邓竹君等[5]发现激光功率对SLM成形AlSi10Mg合金的致密度影响较大。

本实验以AlSi10Mg合金为例,从激光能量密度角度出发,对如何设计AlSi10Mg合金SLM成形参数,获得高致密度成形件进行了研究。

1 激光能量密度模型对比

激光线能量密度模型[4,6]为

(1)

式中:

E线—激光线能量密度,J/mm;

P—激光功率,W;

v—激光扫描速度,mm/s。

激光面能量密度模型[3,7]为

(2)

式中:

E面—激光面能量密度,J/mm2;

P—激光功率,W;

v—激光扫描速度,mm/s;

h—铺粉层厚,mm。

激光体能量密度模型[8-9]为

(3)

式中:

E体—激光体能量密度,J/mm3;

P—激光功率,W;

d—扫描间距,mm;

h—铺粉层厚,mm;

v—激光扫描速度,mm/s。

从式(1)、(2)和(3)中可以看出,无论哪种激光能量密度模型,都考虑激光功率P和扫描速度v,因为P和v是影响SLM成形件致密度的主要因子。

实验对P和v展开参数设计,分析研究能量密度对SLM成形AlSi10Mg合金样品致密度的影响。

2 实验设计与结果分析

2.1 实验材料与设备

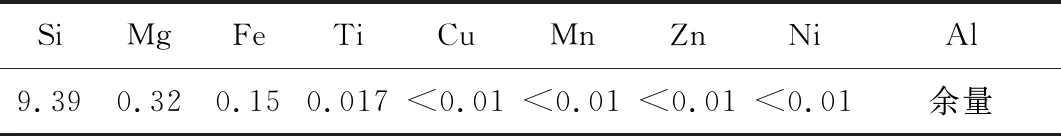

使用的实验材料为AlSi10Mg合金粉末,D10=30.92 μm,D50=44.65 μm,D90=64.09 μm,化学成分如表1所示。

表1 AlSi10Mg合金的化学成分(质量分数/%)

使用德国通快集团的TruPrint1000进行SLM成形实验。该设备单激光最高功率为200 W,有效成形尺寸最大为Φ98 mm×80 mm,光斑直径30 μm。成形前,通入氩气将成形腔内氧含量(体积分数)控制在0.01%以下。

使用青岛海析仪器有限公司的HX-TD型真密度测试仪测量样品的真实密度。该仪器应用阿基米德原理-气体膨胀置换法,以氦气取代排水法测定样品所排开的体积,可避免排水法中由于样品溶解造成的测试误差。AlSi10Mg合金的理论密度为2.68 g/cm3,通过测量密度与理论密度之比即得出样品的致密度。

2.2 实验参数设计

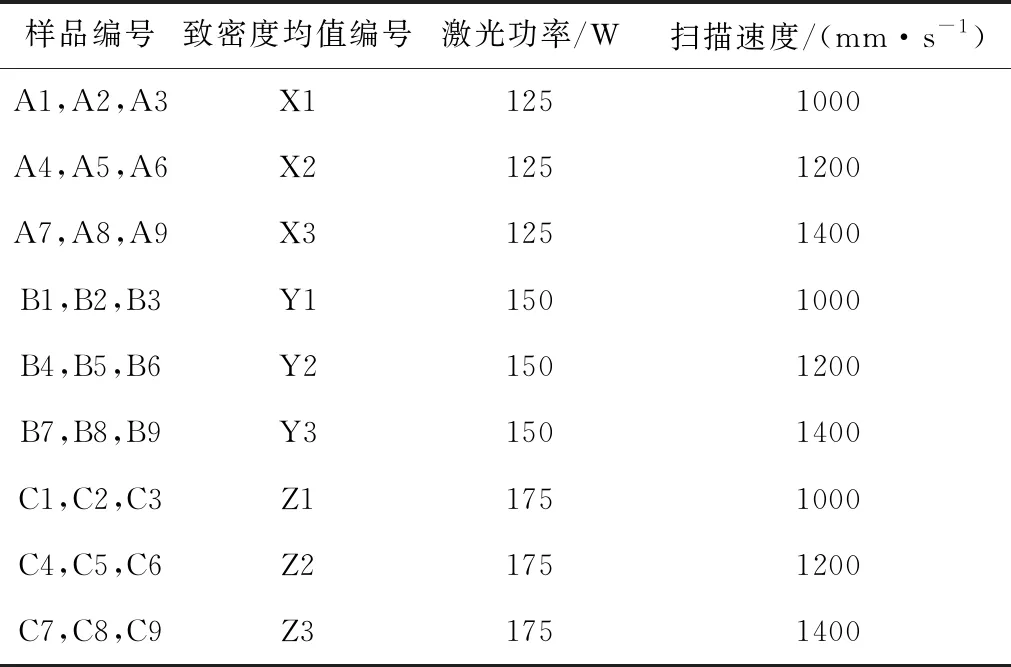

单层铺粉层厚设置为0.02 mm,扫描间距设置为0.06 mm。将影响SLM成形件致密度的主要参数激光功率和扫描速度作为控制因子,每个因子各取3个水平,在同一实验参数下成形3个样品并将测量的致密度取平均值作为最终结果。具体工艺参数如表2所示。

表2 工艺参数

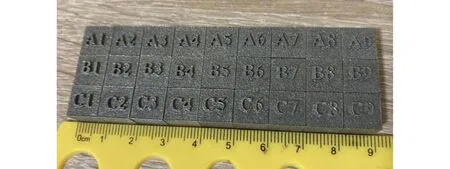

SLM成形AlSi10Mg合金样品如图1所示,共27个样品,单个样品尺寸为10 mm×10 mm×10 mm。

图1 实验测试样品

2.3 结果分析

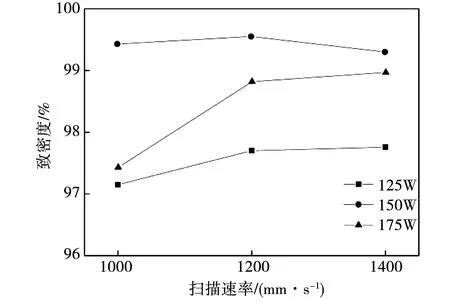

图2为不同激光功率SLM成形AlSi10Mg合金的致密度随扫描速度变化曲线。由图2可知,在不同的激光功率下,随着扫描速度从1 000 mm/s增加到1 400 mm/s,AlSi10Mg合金成形样品致密度的变化是不同的。当激光功率为125 W时和175 W时,随扫描速度增加,样品致密度升高,尤其在扫描速度由1 000 mm/s增加到1 200 mm/s时,175 W时的样品致密度升高较为明显。当激光功率为150 W时,随着扫描速度增加,样品致密度先升高后降低。这表明,激光能量密度过高或过低均无法得到最佳的致密度,合适的激光能量密度才能提高零件的致密度,这与闫泰起[1]、孙兵兵[4]等人的研究结果相同。

图2 不同激光功率SLM成形AlSi10Mg合金致密度随扫描速度变化曲线

本实验主要针对致密度影响较大的工艺参数激光功率和扫描速度展开研究,根据式(1)、(2)和(3),由于其他参数设置相同,所以E线、E面和E体的变化趋势是相同的,只需研究E线的影响。

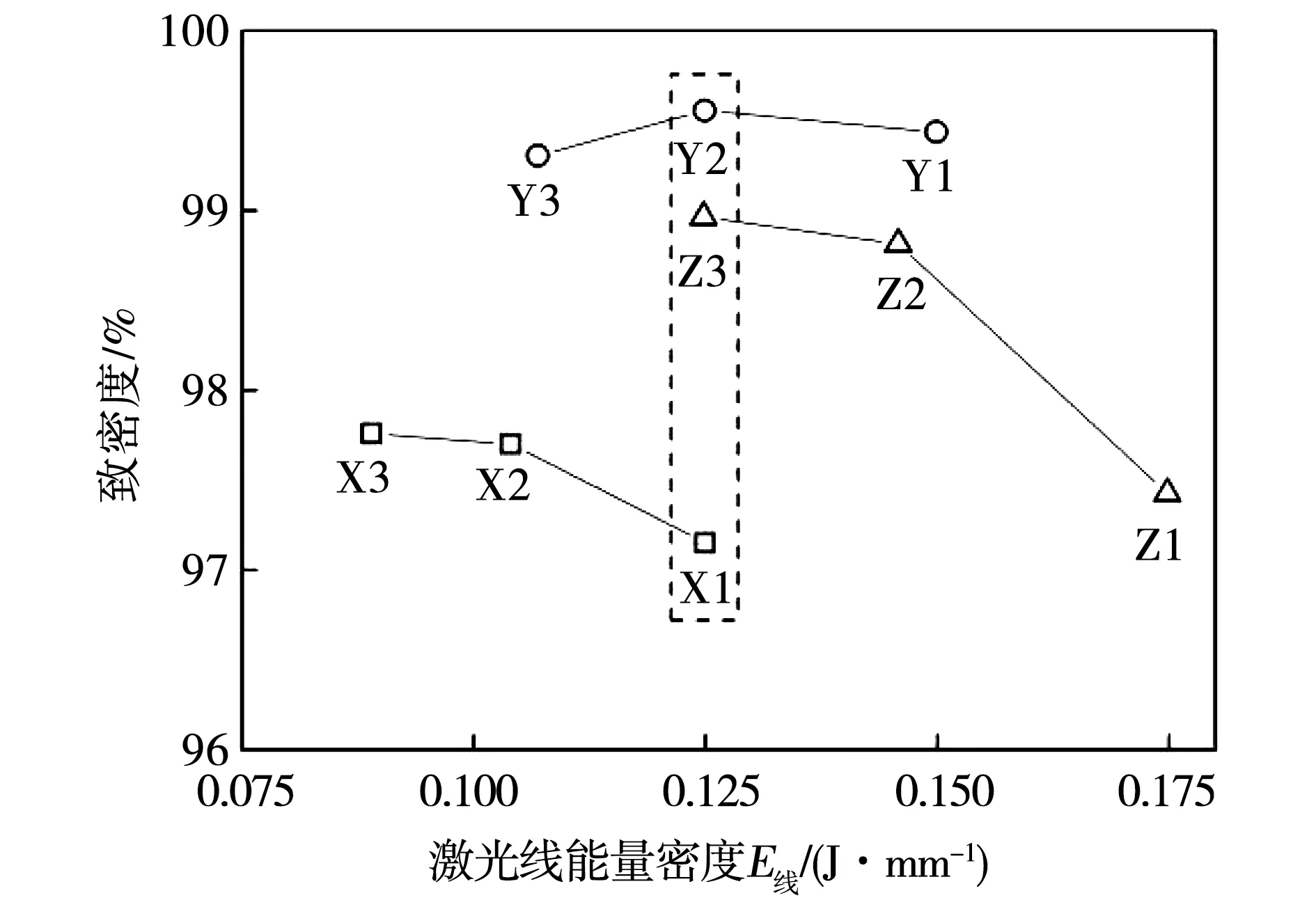

图3为不同能量密度SLM成形AlSi10Mg合金的致密度。由图3可知,当激光功率为125 W和175 W时,随着扫描速度减小,即E线的增加,样品致密度降低;当激光功率为150 W时,随着扫描速度减小,即E线的增加,样品致密度先升高后降低。

图3 不同能量密度SLM成形AlSi10Mg合金的致密度

合适的激光能量密度在熔化当前层粉末颗粒的同时,会重新熔融部分已凝固层,使得已凝固层中夹杂的未熔粉末颗粒及气孔在此过程中熔化或逸出,会提高成形样品的致密度。能量密度减少,粉末熔化不充分,甚至部分粉末未熔,导致致密度降低;而能量密度过多,在完全熔化粉末颗粒的同时,会造成部分熔体飞溅出来,冷却后在成形表面形成球状颗粒,影响下一层的铺粉效果,从而降低致密度。

由图3还可以发现,在E线为0.125 J/mm时,不同功率下的样品致密度也不同。

SLM成形过程中,熔池的温度与激光功率密度息息相关,引入激光功率密度模型[10]:

(4)

式中:

φ—激光功率密度,W/cm2;

P—激光功率,W;

r—光斑半径,cm。

SLM技术中功率密度一般为105W/cm2~107W/cm2的激光与金属粉末材料发生作用[11]。由式(4)计算得,当激光功率为125 W、150 W和175 W时,激光功率密度分别为1.77×107W/cm2、2.12×107W/cm2和2.41×107W/cm2。

在SLM成形过程中,材料的温度在Tsintering和Tmelting之间时,材料不能完全熔融,仍存在固体粉末颗粒,导致致密度降低;材料的温度超过Tmelting时,部分材料汽化,也会影响致密度;当温度在Tmelting附近时,成形致密度会高。这表明,本实验中功率150 W、功率密度2.12×107W/cm2时,能恰好满足SLM成形AlSi10Mg合金所需的熔化温度,而扫描速度又与激光作用粉末表面时间相关,这也是激光功率和扫描速度是影响致密度的两大影响因子的原因。因为目前SLM设备无法实时侦测熔池某一点的温度,所以仍需通过大量实验来寻找某种材料合适的加工参数。

3 结 论

1)SLM成形AlSi10Mg合金时,激光能量密度过高或过低均无法得到最佳致密度,合适的激光能量密度才能提高致密度。

2)激光功率对致密度影响较大,相同激光能量密度、不同激光密度下的样品致密度不同。

3)三类激光能量密度模型未能考虑激光功率对SLM成形件致密度的影响,需进一步完善模型。