Al-11.7Si-3.8Cu-2.35Ni-1.15Mg合金棒材的制备与组织性能研究

李其荣,浦俭英,储剑月,李德松,陈仁春,曹 辉,吴桂兰

(亚太轻合金南通科技有限公司,江苏 海安 226600)

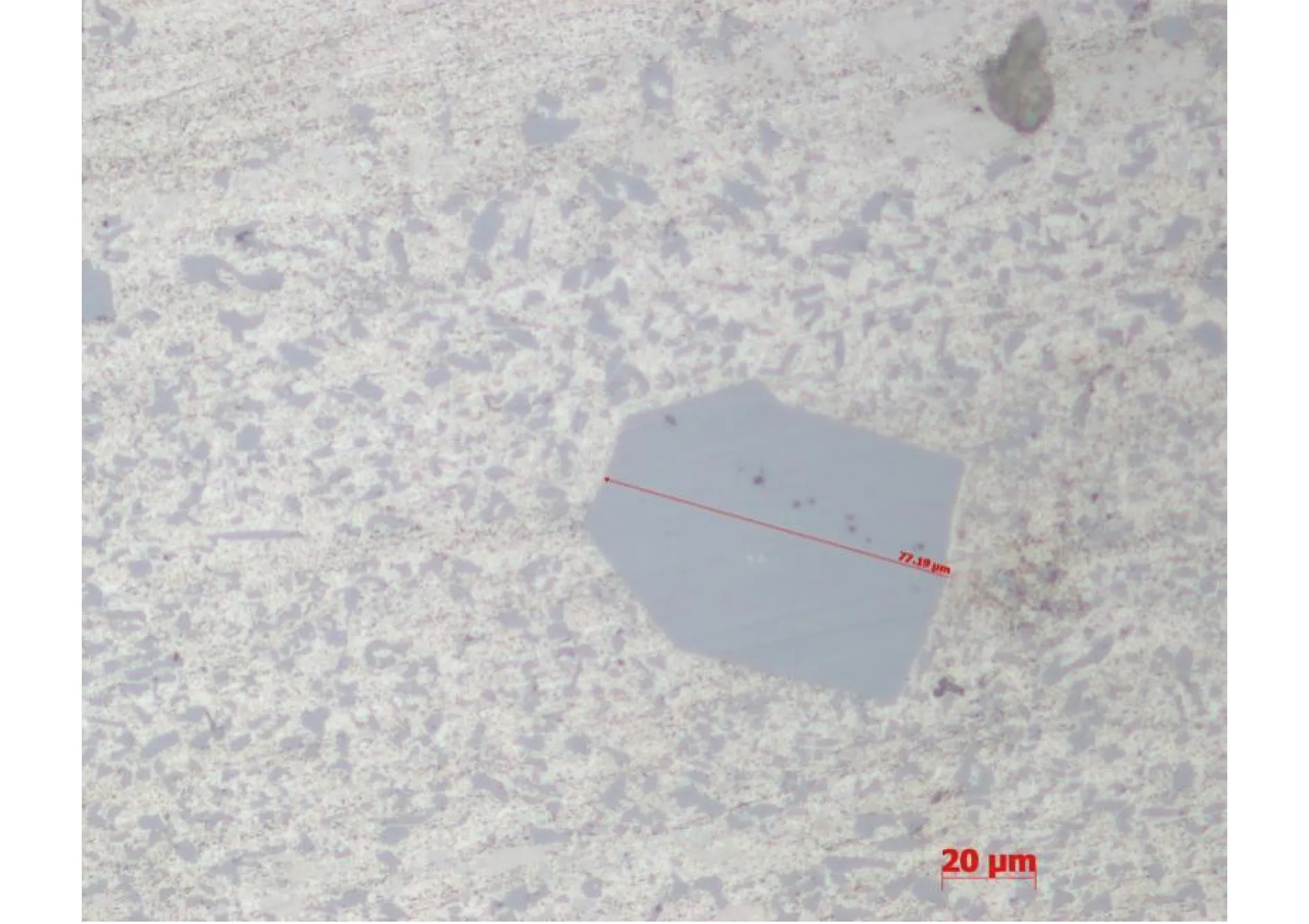

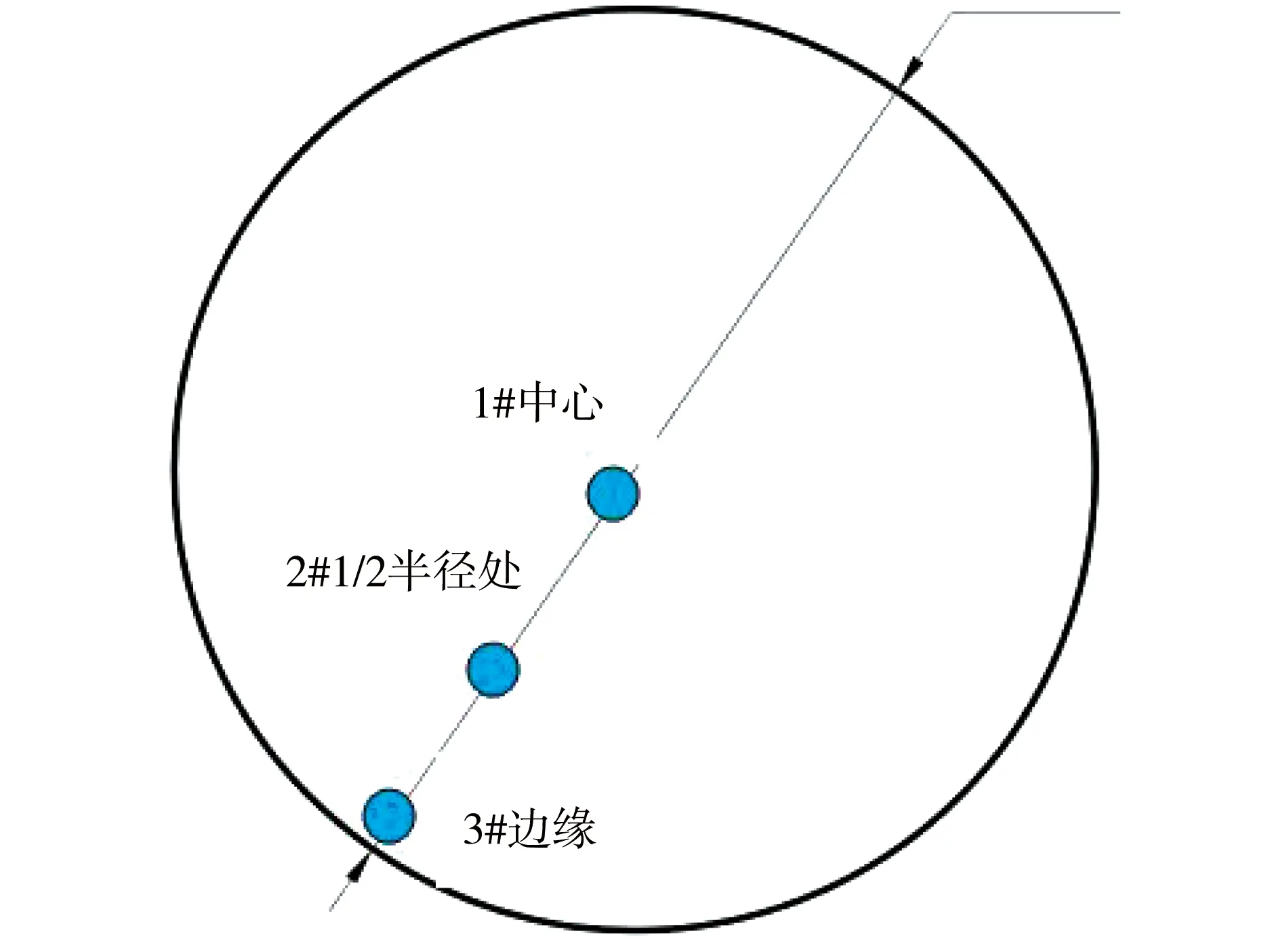

铝硅系合金随着硅含量的增加一般都具有良好的耐磨性,广泛应用于航空、汽车、电子等工业中。4×××系铝合金由于含硅量高,内部组织易出现粗大的初晶硅,如图1所示。初晶硅较脆,会割裂基体,降低合金的强度和塑性,对其进行变质处理是一项非常关键的技术[1-3]。有些高硅含量铝合金采用传统的一次变质处理难以达到最佳的变质效果。

图1 高硅含量铝合金中的初晶硅形貌

本课题采用永磁搅拌铝合金熔体,同时通过双级变质处理,熔铸了Al-11.7Si-3.8Cu-2.35Ni-1.15Mg合金铸锭,将其均匀化处理后挤压成棒材,进行热处理,研究其组织及性能。

1 试验材料及方法

1.1 试验材料的制备

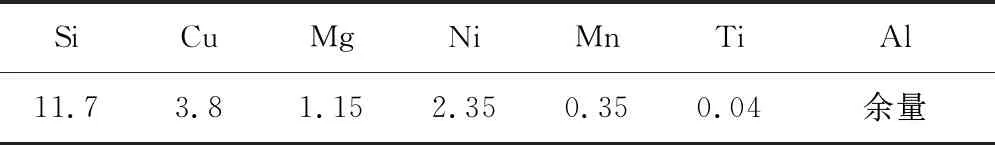

本试验选用铝合金的化学成分如表1所示。

表1 试验铝合金的化学成分(质量分数/%)

熔炼该铝合金的原料为工业纯铝锭、紫铜块、镍块、镁锭、Al-20Si中间合金和Al-Mn中间合金,按照表1化学成分配料。熔炼温度为780 ℃~870 ℃。熔体温度达到840 ℃~860 ℃时,加入Al-RE稀土中间合金进行第一次变质处理,其添加量为每吨铝合金熔体加入3 kg Al-RE中间合金。采用永磁搅拌系统,利用铝的弱磁性原理,在铝合金熔体下面施加旋转磁场,使熔体产生旋转,使成分均匀。搅拌后保温10 min~15 min取样分析,熔体化学成分合格后进行精炼,然后在温度780 ℃左右添加Al-Sr中间合金进行第二次变质处理,加入量按照铝合金中锶元素质量分数为0.025%计算。对熔体进行永磁系统搅拌后静置20 min后取样分析,确认锶元素含量合格后开始铸造。铸造前对流槽、除气箱、过滤箱、模盘等进行烘烤预热。将静置后的铝合金熔体经在线除气和双级过滤后进行半连续铸造,铸造速度为65 mm/min~75 mm/min,冷却水流量为2 800 L/min~3 800 L/min。铸造结束时待铸锭脱离结晶器时再关闭冷却水,铸锭充分冷却后将模盘抬起取出铸锭。

铸锭加热至470 ℃~490 ℃进行均匀化处理,保温5 h后自然冷却。

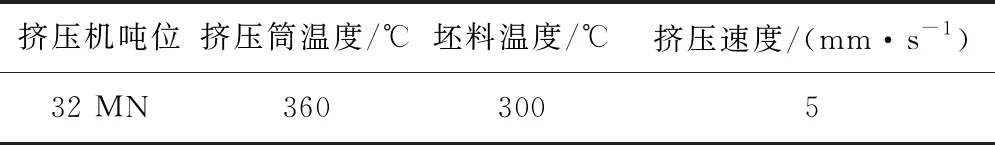

将铸锭加热后,采用反挤压机挤压成直径为100 mm的棒材。挤压工艺参数如表2所示。

表2 挤压工艺参数

对挤压棒材进行固溶淬火、人工时效处理。

2 试验结果

2.1 熔铸铸锭质量

图2是经过半连续铸造得到的铝合金铸锭。铸锭表面光滑,无凹坑、拉丝等缺陷,采用EDDYCHEK5自动探伤仪探伤后未发现裂纹等内部缺陷。

图2 半连续铸造的铸锭

2.2 铸锭组织检查

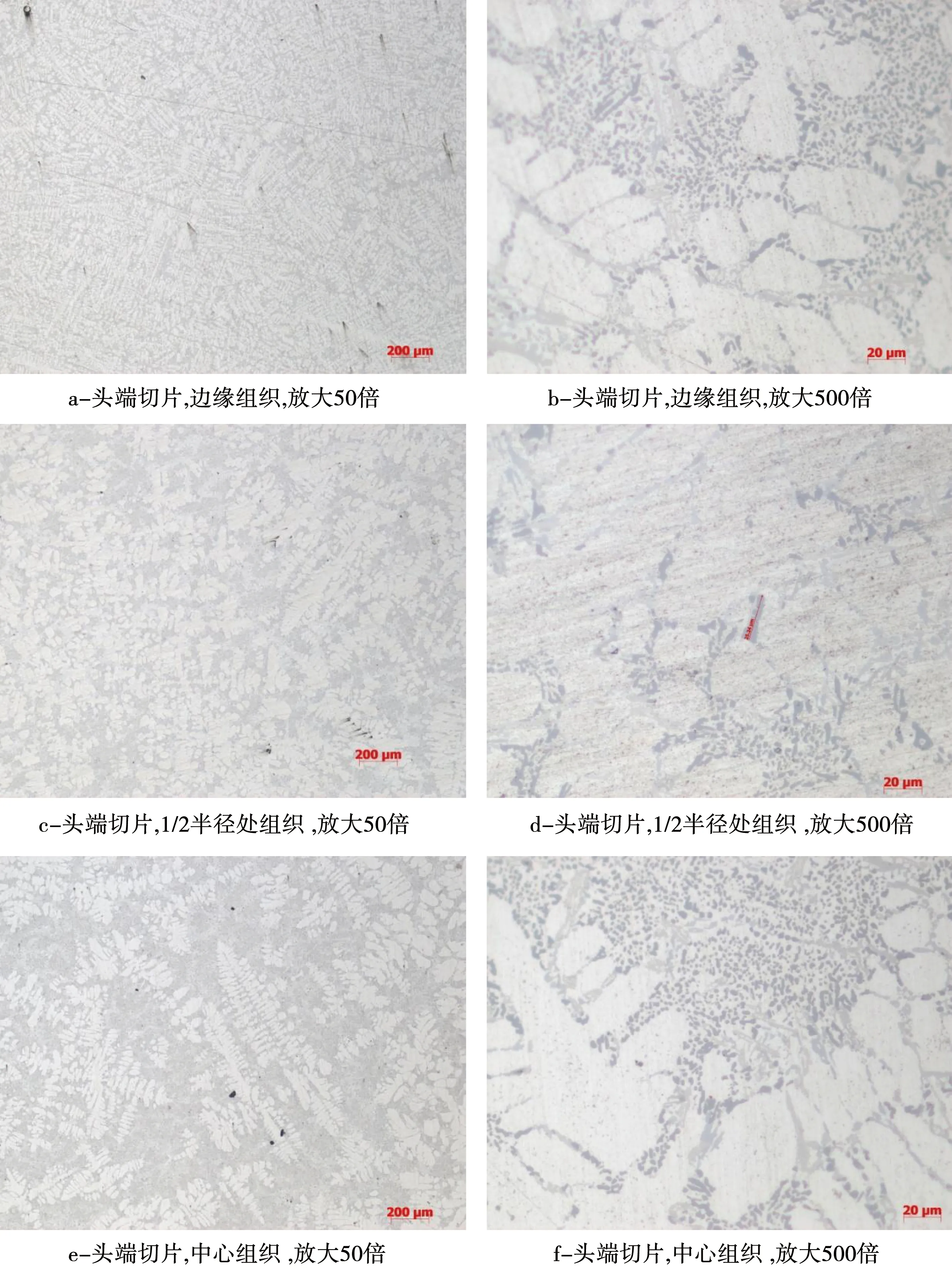

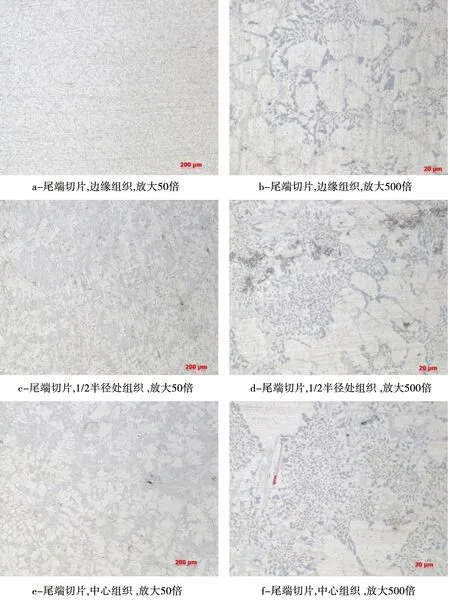

对均匀化处理后的铝合金圆铸锭的头端、尾端各取一个圆切片,在切片的边缘、1/2半径处、中心处取试样做高倍组织分析,取样位置如图3所示。

图3 金相试样取样位置图

铸锭金相组织如图4和图5所示。可以看出,铸锭组织由铝基体、 Al-Si共晶相组成。边缘试样枝晶网细小且分布均匀,共晶组织细小,未发现粗大的板条状初晶硅,说明变质处理效果比较明显。

图4 铸锭头端组织

图5 铸锭尾端组织

为保证Al-Si系铝合金材料具有好的综合性能,要求铸锭组织细小且致密均匀,若有大量的初晶硅,则会明显降低合金材料的力学性能。

2.3 挤压棒材热处理后的组织

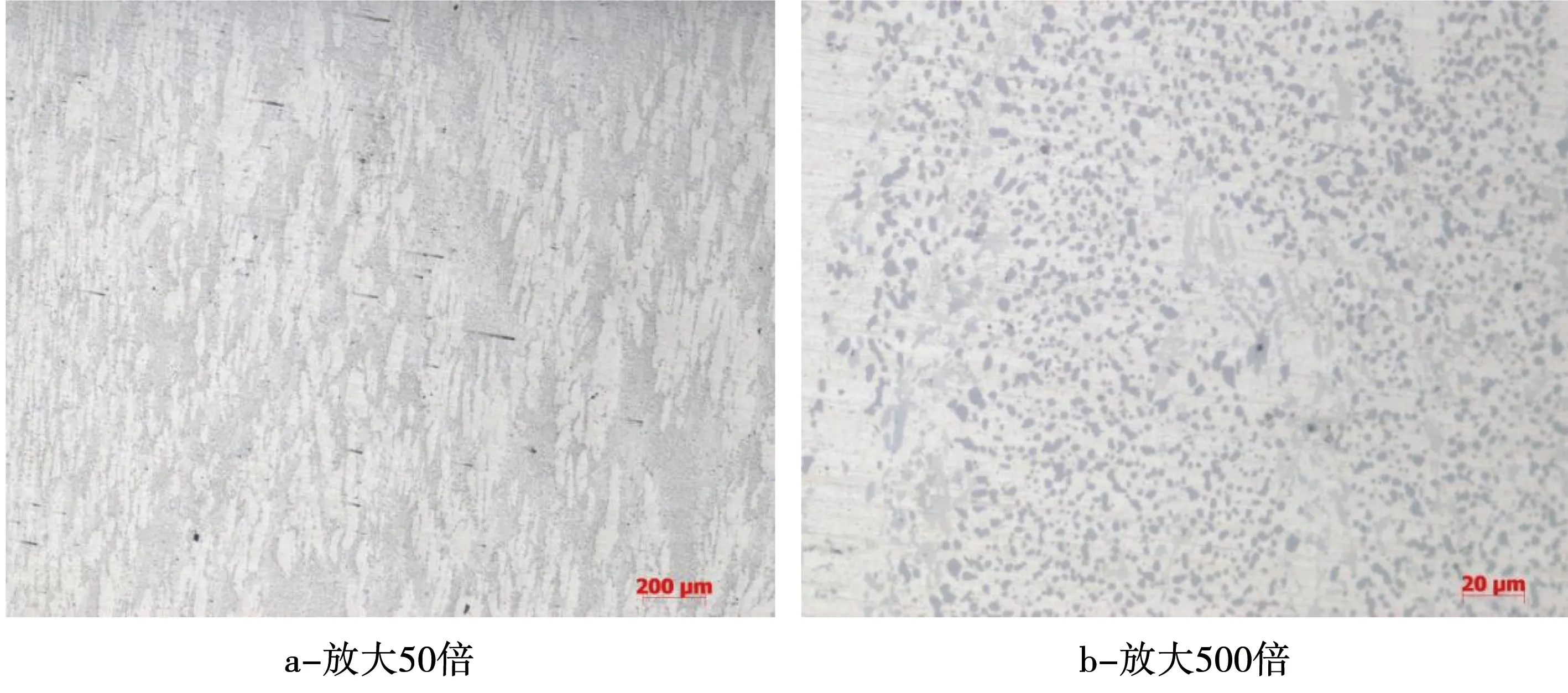

将挤压棒材进行固溶、时效热处理,固溶温度为(485±5)℃、保温1 h,淬火后人工时效工艺为(175±5)℃ 8 h 。图6是热处理后的组织,沿挤压方向是大量的纤维状组织,未观察到粗大的初晶硅。

图6 挤压棒材热处理后组织

2.4 棒材的力学性能

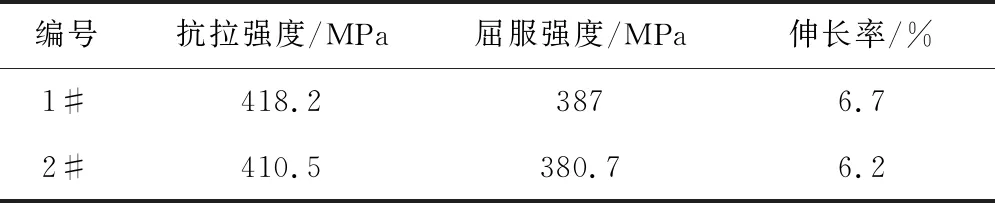

对固溶、人工时效热处理后的棒材在两处取试样测定力学性能,其抗拉强度、屈服强度和断后伸长率如表2所示,其实测值远大于用户所要求的值。

表2 棒材的力学性能

3 分析与讨论

高硅铝合金易出现粗大的初晶硅,它降低合金材料的强度和塑性。为了改善合金的组织及性能,必须对合金熔体进行变质处理。本课题采用双级变质处理,第一次变质采用稀土,主要成分是Al-RE中间合金,稀土比较活泼会降低相界面上的表面张力,促进晶核生成,能够使初晶硅以非均质晶核为衬底大量生核从而得到细化[4];第二次变质处理采用Al-Sr中间合金,Sr通过吸附于Si的晶核表面,阻碍了硅晶体的长大,增大成分过冷,形核率也提高,从而使组织细化[5-7]。尽管稀土、Sr都具有良好的变质作用,但是单种元素的变质作用难以达到最佳效果,而采用双级变质处理达到了最佳的效果。

4 结 论

1)本试验中采用永磁搅拌及双级变质处理制备了Al-11.7Si-3.8Cu-2.35Ni-1.15Mg合金铸锭,在铸锭、挤压材及其热处理状态均未发现粗大的初晶硅。

2)热处理状态棒材的力学性能远大于用户的要求值,抗拉强度达到418.2 MPa,屈服强度达到387 MPa,断后伸长率达到6.7%。